Каталитический пиролиз легких алканов в присутствии соединений металлов шестой группы

Автор: Цыганова Елена Ивановна, Шекунова Валентина Михайловна, Александров Юрий Арсентьевич, Филофеев Сергей Васильевич, Лелеков Валерий Евгеньевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Химия @vestnik-susu-chemistry

Рубрика: Физическая химия

Статья в выпуске: 3 т.8, 2016 года.

Бесплатный доступ

Изучен каталитический пиролиз легких углеводородов С1-С4 в проточном трубчатом реакторе в присутствии комплексных катализаторов, содержащих металлы шестой группы Cr, Mo, W, нанесенных в виде неорганических солей или кислот на керамический носитель с последующей термической обработкой. Исследования проведены в интервале температур 500-850 °С, скорости пропускания газовой смеси 25-100 мл/мин, времени контакта 0,65-2,7 с, значениях гетерогенного фактора S/V 5,6∙105 см-1. Проведено сравнение каталитической активности металлсодержащих композиций в сопоставимых условиях, изучено влияние природы металлов на выход этилена и пропилена, оценено сажеобразование. Рассчитаны кинетические и активационные параметры распада углеводородной смеси и накопления продуктов. Лучшие результаты при нанесении на керамический носитель показал Cr-содержащий катализатор.

Пиролиз, легкие алканы, катализаторы, этилен, сажеобразование, высокодисперсные материалы

Короткий адрес: https://sciup.org/147160359

IDR: 147160359 | УДК: 665.644.097.3+546.75 | DOI: 10.14529/chem160303

Текст научной статьи Каталитический пиролиз легких алканов в присутствии соединений металлов шестой группы

Нарастающее внимание к исследованиям в области каталитических технологий нефтепереработки наблюдается как в России, так и за рубежом, не только из-за интенсивного развития процессов полимеризации, но, прежде всего, из-за возможности получения дефицитных низкомолекулярных алкенов, используемых в процессах алкилирования и этерификации [1 - 4]. Возрастают перспективы применения в качестве сырья пиролиза малоиспользуемых ранее ресурсов природных и попутных нефтяных газов, а также других альтернативных низкомолекулярных углеводородных источников. На основании результатов термодинамического анализа было установлено, что наиболее эффективным сырьем для образования низкомолекулярных алкенов являются легкие углеводороды [5].

Ранее нами было показано, что ультрадисперсные металлические катализаторы W, Fe и Mo, полученные методом электровзрывного диспергирования металлических проводников на поверхности кварцевых носителей позволяют снизить температуру пиролиза легких алканов на 50– 70 °С [6] и по основным параметрам (выходу этилена и пропилена, селективности по этилену и коксообразованию) превосходят пленочные полифосфатные покрытия и композиционные керамические материалы, прошедшие модифицирующую обработку цинк-, фосфор-, кремний- и кадмийорганическими соединениями [7] или соединениями металлов восьмой группы Fe, Co, Ni, Pd [8] в проточных системах. Однако катализаторы, полученные электровзрывным диспергированием металлических проводников, частично теряют каталитическую активность со временем, что вызывает необходимость в их быстром использовании после нанесения, в отличие от более устойчивых катализаторов, полученных традиционными методами. Известно, что модифицирование цеолитов катионами цинка, кадмия, кобальта и др. не только увеличивают конверсию углеводородов, но и существенно меняют селективность реакций [9]. Включение в состав катализаторов катионов переходных металлов может приводить к появлению, наряду с кислотными, новых активных центров, способных непосредственно взаимодействовать с углеводородами и при- давать катализатору бифункциональный характер [10]. В работе [4] показано возрастание селективности алюмохромового катализатора дегидрирования н-бутана после его прокаливания при 800-900 °С, улучшение свойств которого объясняется формированием кластеров Cr2O3 и снижением поверхностной кислотности катализатора в результате дегидроксилирования и фазовых превращений алюмооксидного носителя.

Данная работа направлена на выявление наиболее активного катализатора подгруппы хрома (Cr, Mo, W), нанесенного в виде неорганических солей или кислот на керамический носитель, являющийся композицией минеральных и органических веществ, в процессе прямого превращения углеводородов С 1 - С 4 в этилен и пропилен.

Экспериментальная часть

В работе использовалась углеводородная смесь (технический продукт ОАО «Сибур-Нефтехим») следующего состава, мас. %: метан 0,3; этан 0,2; пропан 65,5; бутан 18,8; i -бутан 15,2.

Исследование процесса пиролиза легких углеводородов проводили на установке проточного типа, созданной на основе газового хроматографа «Цвет-500» с использованием программного обеспечения TWS - Maxichrom, при давлении близком к атмосферному, в стальных реакторах (сталь марки 12Х18Н10Т), диаметром 0,6 см в интервале температур 500 - 850 ° С, скорости пропускания углеводородной смеси 25 - 100 мл/мин, времени контакта (т) реагирующей смеси с катализатором 0,65 - 2,7 с, значении гетерогенного фактора S/V (где S - поверхность катализатора, V – свободный объем) 5,6∙105 см–1. Количество углеродистых отложений, образующихся в процессе пиролиза, рассчитывали по привесу реактора, их анализ проводили на ИК-спектрометре (IR - Prestige-21) c преобразованием Фурье фирмы «Shimadzu» и на сканирующем зондовом микроскопе СЗМ Solver PRO.

Для получения катализаторов в качестве носителя использовался синтетический пенокерамический материал, являющийся композицией минеральных и органических веществ [7], характеризующийся высокой термостабильностью до 1000 ° С, пористостью 70 - 80 % и высокой прочностью на сжатие до 300 н/см2. Керамический материал использовался в раздробленном состоянии (фракция 0,3 - 0,5 мм), обрабатывался соответствующими растворами солей с последующей термической обработкой 2 часа при 200 ° С, затем 2 - 2,5 часа при 600 ° С. Молибденовая и вольфрамовая кислоты перед нанесением на керамический носитель растворялись в смеси 20 мл H3PO4, 10 мл C 2 H 5 OH и 1 мл HCl.

Конверсия углеводородов рассчитывалась по отношению суммарного количества прореагировавшего сырья к суммарному количеству сырья, поступившего в установку. Выход продуктов реакции определялся как отношение количества образовавшегося продукта при данной температуре, к общему количеству углеводородного сырья, поступившего в установку. Селективность по этилену рассчитывалась как отношение количества этилена к суммарному количеству продуктов. Расчет констант скорости проводился по кинетическому уравнению реакции первого порядка, расчет активационных параметров - методом наименьших квадратов по значениям констант скорости при пяти температурах.

Обсуждение результатов

Результаты каталитического превращения углеводородов С 1 - С 4 в реакторах, заполненных керамическим носителем в виде гранул, прошедших обработку соединениями металлов VI группы (Cr, Mo, W), приведены в табл. 1. Как и для ранее изученных нами катализаторов [7, 8], продуктами пиролиза легких углеводородов были: метан, этан, этилен, пропилен, водород и твердые продукты конденсации углеводородов, образующиеся в виде кокса в процессе превращения углеводородов. Наблюдалось увеличение содержания метана, этана, этилена и пропилена с температурой за исключением катализаторов II, IX, X (табл. 1), для которых количество пропилена сначала росло с увеличением температуры, затем уменьшалось, что связано с его участием во вторичных процессах с образованием продуктов уплотнения [11]. В интервале температур 710 - 830 ° С образуется водород в количестве не превышающем 5 - 10 мас. %, что свидетельствует о незначительном вкладе реакции дегидрирования в процесс каталитического пиролиза.

При получении катализаторов на основе термического разложения нитрата хрома (II, III, IV, табл. 1) на керамическом носителе формируется фаза Cr2O3, для которой известны три модифи- кации: ромбоэдрическая α-Cr2O3, структура типа α-Al2O3; кубическая, изоморфная γ-Fe2O3 и высокотемпературная тетрагональная форма. В данных экспериментальных условиях устойчива ромбоэдрическая модификация. Из данных табл. 1 видно, что каталитическая активность Cr-содержащих систем зависит от содержания хрома на поверхности носителя. Уменьшение его содержания от 5 до 0,5 мас. % при 710 °С увеличивало конверсию углеводородной смеси в 2,6; выход этилена в 3,9; выход пропилена в 1,6; селективность по этилену в 1,5 раза. При этом катализатор с содержанием хрома 0,5 мас. % превосходил керамический носитель без обработки по суммарному выходу алкенов в интервале 710-800 °С в 1,4 раза. В продуктах пиролиза в присутствии Cr-содержащих катализаторов практически отсутствовала сажа, выделение которой наблюдалось на керамическом носителе без обработки.

Таблица 1

Характеристики пиролиза углеводородной смеси С 1 –С 4 в реакторе с керамическим носителема

|

№ образца |

Обработка носителя |

М б |

Т, ° С |

Конверсия, % |

Выход на пропущенное сырьё, мас. % |

Селективность по С 2 Н 4, % |

Кокс, мас. % |

|||

|

СН 4 |

С 2 Н 6 |

С 2 Н 4 |

С 3 Н 6 |

|||||||

|

I |

Без |

710 |

8,4 |

1,5 |

— |

4,3 |

2,6 |

51,2 |

0,1 |

|

|

обработки |

750 |

25,8 |

4,8 |

— |

9,8 |

11,2 |

38,0 |

|||

|

800 |

40,2 |

9,4 |

19,9 |

10,9 |

49,5 |

|||||

|

850 |

74,2 |

19,6 |

1,9 |

39,1 |

13,6 |

52,7 |

||||

|

II |

Cr(NO 3 ) 3 |

0,5 |

710 |

11,0 |

0,13 |

1 , ,0 |

5,8 |

4,1 |

52,7 |

0 |

|

740 |

22,2 |

4,3 |

1,7 |

8,0 |

8,2 |

36,0 |

||||

|

800 |

56,8 |

13,7 |

3,7 |

20,4 |

19,1 |

35,9 |

||||

|

830 |

73,5 |

19,6 |

6,0 |

32,4 |

15,5 |

44,1 |

||||

|

III |

Cr(NO 3 ) 3 |

1,0 |

710 |

7,2 |

1,1 |

3,8 |

2,3 |

52,3 |

0 |

|

|

740 |

15,1 |

2,3 |

1,0 |

6,9 |

5,0 |

45,3 |

||||

|

800 |

43,7 |

9,2 |

3,0 |

17,5 |

14,0 |

40,2 |

||||

|

830 |

65,3 |

17,0 |

4,0 |

29,3 |

15,0 |

44,9 |

||||

|

IV |

Cr(NO 3 ) 3 |

5,0 |

710 |

4,2 |

0,1 |

1,5 |

2,5 |

35,7 |

0 |

|

|

740 |

9,5 |

1,9 |

0,2 |

3,7 |

3,7 |

38,6 |

||||

|

800 |

40,7 |

8,0 |

1 , ,2 |

14,4 |

17,3 |

35,3 |

||||

|

830 |

56,2 |

14,1 |

2,0 |

20,5 |

19,6 |

36,5 |

||||

|

V |

(NH 4 ) 6 Mo 7 O 24 |

0,5 |

710 |

1,1 |

— |

— |

1,1 |

- |

0 |

|

|

740 |

5,2 |

0,3 |

0,4 |

0,9 |

3,7 |

16,4 |

||||

|

800 |

29,6 |

6,2 |

1,3 2,3 0,4 0,4 |

8,6 |

13,5 |

29,1 |

||||

|

830 |

51,0 |

11,9 |

20,5 |

16,3 |

40,2 |

|||||

|

VI |

(NH 4 ) 6 Mo 7 O 24 |

1,0 |

710 |

5,7 |

0,3 |

0,4 |

4,6 |

7,0 |

0 |

|

|

740 |

8,5 |

0,4 |

0,7 |

7,0 |

7,8 |

|||||

|

800 |

36,0 |

7,0 |

1,1 2,4 0,4 0,5 1,8 2,7 0,4 1,5 0,8 1,6 0,4 0,4 |

12,4 |

15,3 |

34,6 |

||||

|

830 |

56,2 |

13,2 |

21,6 |

19,0 |

38,5 |

|||||

|

VII |

(NH 4 ) 6 Mo 7 O 24 |

5,0 |

710 |

3,5 |

0,3 |

0,4 |

2,4 |

11,1 |

0 |

|

|

740 |

8,9 |

0,3 |

1,2 |

6,9 |

13,2 |

|||||

|

800 |

31,7 |

8,8 |

7,7 |

13,4 |

23,3 |

|||||

|

830 |

55,9 |

15,7 |

20,7 |

16,9 |

37,0 |

|||||

|

VIII |

H 2 MoO 4 |

5,0 |

710 |

7,3 |

0,3 |

0,4 |

6,3 |

5,2 |

0 |

|

|

740 |

11,4 |

0,5 |

1,2 |

8,2 |

10,7 |

|||||

|

800 |

30,4 |

4,2 |

9,9 |

15,6 |

32,4 |

|||||

|

830 |

55,8 |

10,1 |

21,3 |

22,8 |

38,3 |

|||||

|

IX |

H 2 WO 4 |

5,0 |

710 |

5,5 |

0,8 |

0,5 |

3,9 |

8,4 |

0,1 |

|

|

740 |

9,5 |

0,5 |

0,8 |

7,7 |

8,8 |

|||||

|

800 |

38,7 |

8,9 |

0,8 1,4 0,4 |

12,6 |

16,4 |

32,4 |

||||

|

830 |

56,5 |

16,6 |

25,5 |

13,1 |

45,7 |

|||||

|

X |

W в составе |

10 |

690 |

5,5 |

0,8 |

1,2 |

3,1 |

21,8 |

1,1 |

|

|

керамики |

730 |

26,9 |

4,1 |

1,1 |

7,3 |

14,4 |

27,1 |

|||

|

800 |

69,6 |

18,9 |

0,5 2,0 |

30,2 |

20,0 |

43,4 |

||||

|

820 |

79,9 |

29,4 |

37,9 |

15,1 |

47,4 |

|||||

Примечания: а V смеси = 50 мл/мин; τ = 1,34 с; d = 0,6 см; S/V = 5,6∙10 5 см б содержание металла в покрытии, мас. %.

Нанесение молибдата аммония (NH4)6Mo7O24 и молибденовой кислоты H2MoO4 на керамический носитель с последующей термической обработкой при 600 ° С приводит к образованию MoO 3 , частичное восстановление которого продуктами пиролиза, содержащими водород, ведет к образованию оксидов промежуточного состава между MoO 3 и Mo 2 O 5 . Mo-содержащие катализаторы увеличивали выход пропилена при 800 ° С по сравнению с керамическим носителем без обработки в 1,2–1,4 раза, но уступали по выходу этилена, суммарному выходу алкенов и селективности по этилену. При проведении пиролиза в присутствии Mo-содержащих катализаторов практически отсутствовала сажа. Лучшие результаты по выходу пропилена показал Mo-содержащий катализатор (VIII, табл. 1), полученный при обработке керамического носителя H 2 MoO 4 .

Нанесение вольфрамовой кислоты H 2 WO 4 на керамический носитель с последующей термической обработкой при 600 ° С приводит к образованию WO 3 . Как и в случае с Mo-содержащим катализатором, наблюдалось увеличение содержания пропилена в продуктах пиролиза по сравнению с необработанным керамическим носителем (при 800 ° С в 1,5 раза), снижение выход этилена, суммарного выхода алкенов и селективности пиролиза по этилену. При этом количество образующейся сажи было таким же, как и в случае необработанного носителя. Введение металлического вольфрама в состав керамики в количестве 10 мас. % увеличивало при 800 ° С выход этилена в 1,5 раза, выход пропилена в 2 раза, суммарный выход алкенов в 1,6 раза. Однако введение в состав носителя металлического вольфрама приводило к увеличению сажеобразования в 7,6 раза по сравнению с исходным носителем.

Таким образом, проведенные исследования показали, что по выходу этилена изученные катализаторы (табл. 1) при 710 ° С располагаются в следующий ряд: II > I > III > IV > IX > VI > VII ~ VIII > V. При 800 ° С ряд имел следующий вид: II > I > III > IV > IX ~ VI > VIII > V > VII. Из приведенных данных видно, что лучшим по выходу этилена в интервале температур 710 - 830 ° С был Cr-содержащий катализатор, с содержанием хрома 0,5 мас. %. Достаточно высокая каталитическая активность керамического носителя без обработки (I, табл. 1) связана с содержанием в нем оксидов железа (1 - 3 мас.%), характеризующихся значительной активностью в процессе превращения углеводородов [8].

По выходу пропилена изученные катализаторы при 710-730 ° С располагаются в следующий ряд: VIII > VI ≥ II > IX > I > IV ≥ VII ≥ III > V. Лучший результат наблюдался у Mo-содержащего покрытия, полученного из H 2 MoO 4 . Последний превосходит Cr-содержащий катализатор (II, табл. 1) в 1,5 раза. При 800 - 830 ° С этот ряд имел следующий вид: IX > II > IV > VIII > VI > III > V ~ VII > I и лучший результат по выходу пропилена наблюдался у W- и Cr-содержащих катализаторов. По суммарному выходу алкенов в интервале температур 710 - 830 ° С лучшие результаты были у Cr-содержащего катализатора с 0,5 мас. % хрома. Наибольшая конверсия углеводородов в интервале 710 - 800 ° С наблюдалась в присутствии катализатора, содержащего 0,5 мас. % хрома, а наименьшая – у катализатора с содержанием 0,5 мас. % молибдена (V, табл. 1).

Из данных табл.1 видно, что в присутствии Cr- и Mo-содержащих катализаторов практически отсутствует коксообразование в отличие от W- катализатора и керамического носителя, на которых количество образующейся сажи было в 14 раз больше.

Таким образом, по величине конверсии, выходу этилена и пропилена лучшие результаты показал Cr-содержащий катализатор, имеющий в своем составе 0,5 мас. % хрома. По выходу этилена и низкому сажеобразованию данная каталитическая система превосходит ранее изученный нами Fe-содержащий катализатор на аналогичном керамическом носителе [8].

Методом ИК-спектроскопии исследован керамический носитель до и после пиролиза углеводородной смеси. ИК-спектры подтвердили наличие фосфатных и силикатных групп при 580–530 и 1200-1050 см - 1, интенсивность которых снижается после пиролиза, что указывает на количественные изменения содержания фаз оксидов и происходящие процессы конденсации.

В ИК-спектрах исходных образцов керамики, обработанных нитратом хрома наблюдались интенсивные полосы в области 800 и 1380 см - 1, характерные для NO 3 - -группы, которые практически отсутствовали после пиролиза, но появлялась полоса при 95 - 0900 см - 1, характерная для асимметричных колебаний Cr - O - Cr. Полосы при 500 - 400 см - 1 и 700 см - 1, характерные для Al - O, наблюдались на всех ИК-спектрах образцов, интенсивность которых не изменялась после превращения углеводородов, что указывает на отсутствие количественных изменений содержания фаз оксидов алюминия в составе керамического носителя.

В табл. 2 приведены кинетические и активационные параметры разложения пропана и образования продуктов пиролиза (метана и этилена) в реакторе, заполненном керамическим носителем, обработанным соединениями Cr, Mo и W.

Таблица 2

Кинетические и активационные параметры превращения пропана и накопления продуктов при пиролизе углеводородной смеси С 1 - С 4 в реакторе с керамическим носителема

|

№ образца |

Соединение |

Т, °С |

k·10 2 , с - 1 |

Е а , кДж/моль |

ln k 0 |

|

I |

СH 4 |

710 |

3,7 |

150,2±3,6 |

15,1±0,4 |

|

800 |

17,9 |

||||

|

С 2 Н 4 |

710 |

5,1 |

124,4±7,1 |

12,2±0,8 |

|

|

800 |

18,3 |

||||

|

С 3 H 8 |

710 |

6,1 |

234,1±8,5 |

25,8±1,0 |

|

|

800 |

64,7 |

||||

|

II |

СH 4 |

710 |

4,6 |

103,4 ± 4,8 |

10,1±0,5 |

|

800 |

23,6 |

||||

|

С 2 Н 4 |

710 |

6,7 |

112,4±5,9 |

11,1±0,7 |

|

|

800 |

19,4 |

||||

|

С 3 H 8 |

710 |

23,6 |

147,1±7,1 |

16,6±0,8 |

|

|

800 |

112,0 |

||||

|

III |

СH 4 |

710 |

3,3 |

145,8±9,6 |

14,5±1,1 |

|

800 |

14,4 |

||||

|

С 2 Н 4 |

710 |

3,9 |

167,6±4,9 |

17,2±0,6 |

|

|

800 |

21,5 |

||||

|

С 3 H 8 |

710 |

14,8 |

164,3±1,0 |

18,2±0,1 |

|

|

800 |

79,7 |

||||

|

IV |

СH 4 |

710 |

2,0 |

190,3±5,8 |

19,4±0,7 |

|

800 |

14,6 |

||||

|

С 2 Н 4 |

710 |

1,8 |

184,8±15,2 |

18,7±1,8 |

|

|

800 |

15,0 |

||||

|

С 3 H 8 |

710 |

10,0 |

182,0±9,1 |

20,0±1,0 |

|

|

800 |

74,6 |

||||

|

V |

СH 4 |

710 |

0,6 |

279,1±13,9 |

29,1±1,5 |

|

800 |

12,8 |

||||

|

С 2 Н 4 |

710 |

0,4 |

308,4±9,9 |

32,1±1,1 |

|

|

800 |

8,5 |

||||

|

С 3 H 8 |

710 |

9,9 |

198,5±16,4 |

23,1±1,9 |

|

|

800 |

86,3 |

||||

|

VI |

СH 4 |

710 |

0,8 |

261,7 ± 12,4 |

27,1±1,7 |

|

800 |

10,4 |

||||

|

С 2 Н 4 |

710 |

0,7 |

270,3±13,5 |

28,1±1,4 |

|

|

800 |

14,2 |

||||

|

С 3 H 8 |

710 |

12,7 |

184,2 ± 10,8 |

20,5 ± 1,2 |

|

|

800 |

77,1 |

||||

|

VII |

СH 4 |

710 |

1,7 |

217,9±10,8 |

22,6±1,1 |

|

800 |

18,1 |

||||

|

С 2 Н 4 |

710 |

0,5 |

251,3±12,6 |

25,4±1,3 |

|

|

800 |

8,5 |

||||

|

С 3 H 8 |

710 |

12,3 |

194,8 ± 9,9 |

21,7 ± 1,2 |

|

|

800 |

95,1 |

||||

|

VIII |

СH 4 |

710 |

0,7 |

168,5±8,4 |

15,6±0,8 |

|

800 |

3,5 |

||||

|

С 2 Н 4 |

710 |

0,5 |

285,1 ± 8,0 |

29,6 ± 1,0 |

|

|

800 |

9,4 |

||||

|

С 3 H 8 |

710 |

17,5 |

138,8 ± 8,0 |

15,2 ± 0,9 |

|

|

800 |

76,9 |

||||

|

IX |

СH 4 |

710 |

2,4 |

190.2 ± 8.0 |

19,5 ± 0,9 |

|

800 |

17,1 |

||||

|

С 2 Н 4 |

710 |

1,5 |

210,4 ± 3,7 |

21,6 ± 0,4 |

|

|

800 |

13,5 |

||||

|

С 3 H 8 |

710 |

16,2 |

165,2 ± 9,5 |

18,3 ± 1,1 |

|

|

800 |

77,0 |

Примечание . аVсмеси = 50 мл/мин; τ = 1,34 с; d = 0,6 см; S/V = 5,6∙105 см–1.

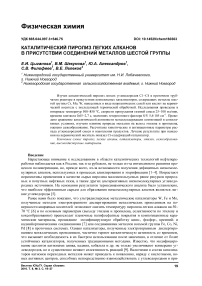

Р ас че т к он с т а н т с к оро с ти проводился по уравнению реакции первого порядка, который подтв е рж д ае тс я п рямо ли н е йн ой за в иси м ост ь ю в коорди н а та х ln 1/1-а (где а - степень превращения) от времени контакта (τ) (см. р исунок).

Зависимость ln[1/(1 - α)] от времени контакта при пиролизе пропана в реакторе с керамическим носителем, обработанным Cr(NO 3 ) 3 с содержанием 5 мас. % хрома: 1 - 710 °С; 2 - 800 °С

По в е л и чи не к он с та н т ы ск орости образования метана изученные катали за т оры рас п олага ю тся в ряды: II > I > III > IX > IV > VII > VI > VIII ~ V (при 710 ° С); II > VII > I > IX > IV > III > V > > VI > VIII ( при 800 ° С ). Э ти ряды находятся в хорошем соответствии с данн ыми по в ы ход у CH 4 .

По в е л и чин е к он с та н т ы скорости образования этилена ряды активност и к а тализаторов имеют следующий вид: II > I > III > IV > IX > VI > VII > VIII > V (при 710 ° С); II > I > III > IV > IX ~ « VI > VIII > V > VII (п р и 800 ° С). Таким образом, самую высокую константу скорости образования этилена имеет Cr-с од е рж а щ и й к а т а ли за тор, с содержанием металла 0,5 мас. %. На данном ка та ли за то ре э н е р ги я ак т и в а ц и и образования этилена равна 112,4 кДж/моль , что п очти в 3 р а за н и же э н е рги и ак т и в а ц и и об раз ов а н и я э ти ле н а н а Mo-содержащих катализаторах, показавших н и зк и й в ыход э ти лена и ни зк у ю с елек тивность процесса по этилену.

По вели чи н е кон с та н ты с корости распада пропана ряды имеют следую щ ий в и д : II > VIII > >IX > III > VI ~ VII > IV > V > I (при 710 ° С); II > VII > V > III > IV > VI ~ IX > VIII > I (при 800 ° С). Т а к и м об ра зо м, с ама я в ысо к а я к онв е рс ия н а б лю д а лас ь н а Cr-содержащем катализаторе (II, табл. 1).

По вели чи не отн ош е н и я к о нстанты скорости образования метана к конс т а нте с к оро с ти об разования этилена (k CH4 / k C2H4 ) изученные катализаторы располагаются в ряд: VII (3,4) > IX (1,6) > V (1,5) > VIII (1,4) > VI (1,1) ~ IV (1,1) > III (0,85) > I (0,73) > II (0,7) (710 ° С); VII (2,1) > V (1,5) > IX (1,3) > II (1,2) > IV (0,97) > I (1,0) > VI (0,7) > III (0,7) > VIII (0,4) (800 ° С). Эти данные говорят о том, что на Mo-с од е р жа щ и х катализаторах, полученных на основе мол и б д а та а ммон и я, ск орость образования CH 4 при 710 ° С в два-три раза выше скорости образования C 2 H 4 , тогда как на Cr- сод е ржа ще м к а тали за т оре и керамическом носителе скорость образован ия CH 4 ниже скорости образования C 2 H 4 . П ри б о л е е высоких температурах эти скорости практичес к и ра в н ы.

Данны е по со ст аву пр о д у ктов и значения кинетических и активационных па р ам ет р о в по казывают , ч т о пр о цесс кат ал и т ич еско г о п ир о л из а уг л ев о до р о до в С 1 - С 4 на катализаторах, содержащих металлы VI г руппы , пр от екает по го м о г енно -гетерогенному радикально-цепному механизму [5].

Заключение

В ре зу льтате п ровед е н ных исследований показано, что по основным па р а ме тра м п и рол и з а легких углеводородов С 1 - С 4 в при сутс тв и и комплексных катализаторов, содержащих металлы шестой группы (Cr, Mo, W), нанесенных в виде неорганических солей или к и слот н а к е р а ми ческ и й носитель ( к он в е р с ии , в ыходу низших алкенов и понижению сажеобразов а н и я), лучшие результаты получены на Cr- сод е р жащ е м катализаторе с 0,5 мас. % хрома в покрытии.

Работа выполн е н а при фи нансовой поддержке Министерства образован ия и нау ки Рос си йск ой Фед ерации ( к о нтракт № 3. 640. 2 014/ К ).

Список литературы Каталитический пиролиз легких алканов в присутствии соединений металлов шестой группы

- Васильева, Н.А. Генерация радикалов при пиролизе н-ундекана на BaCl2 и дефектных оксидах магния/Н.А. Васильева, Р.А. Буянов//Химия в интересах устойчивого развития. -2004. -Т. 12, № 6. -С. 661-668.

- Sanfilippo, D. Dehydrogenation of Paraffins: Synergies between Catalyst Design and Reactor engineering/D. Sanfilippo, I. Miracca//Catalysis Today. -2006. -V. 111, № 1-2. -P. 133-139.

- Light Alkane Dehydrogenation over Mesoporous Cr2O3/Al2O3 Catalyst/L. Shee, A. Sayari//Applied Catalysis A: General. -2010. -V. 389, № 1-2. -P. 155-164.

- Егорова, С.Р. Влияние высокотемпературной обработки на свойства алюмохромового катализатора дегидрирования низших парафинов/С.Р. Егорова, Г.Э. Бекмухамедов, А.А. Ламберов//Кинетика и катализ. -2013. -Т. 54, № 1. -С. 51-57 DOI: 10.7868/S0453881113010073

- Галикеев, А.Р. Детерминированная кинетическая модель каталитического пиролиза/А.Р. Галикеев//Нефтехимия. -2007. -Т. 47, № 5. -С. 389-397.

- Каталитический пиролиз легких углеводородов в присутствии ультрадисперсных частиц, сформированных электровзрывным диспергированием металлических проводников/В.М. Шекунова, Ю.Т. Синяпкин, И.И. Диденкулова и др.//Нефтехимия. -2013. -Т. 53, № 2. -С. 107-111 DOI: 10.7868/S0028242113020111

- О каталитическом пиролизе пропан -бутанового углеводородного сырья/Ю.А. Александров, В.М. Шекунова, И.А. Пищурова и др.//Журнал общей химии. -2009. -Т. 79, № 6. -С. 945-949.

- Влияние металлов восьмой группы на каталитический пиролиз низших алканов/Е.И. Цыганова, В.М. Шекунова, Ю.А. Александров и др.//Журнал общей химии. -2015. -Т. 85, № 1. -С. 24-33.

- Hagen, A. Ethane to Aromatic Hydrocarbons: Past, Present, Future/A. Hagen, F. Roessner//Catalysis Reviews: Science and Engineering. -2000. -V. 42, № 4. -Р. 403-437.

- Kazansky, V.B. Intensities of IR Stretching Bands as a Criterion of Polarization and Initial Chemical Activation of Adsorbed Molecules in Acid Catalysis. Ethane Adsorption and Dehydrogenation by Zinc Ions in ZnZSM-5 Zeolite/V.B. Kazansky, E.A. Pidko//Journal Physical Chemistry. B. -2005. -V. 109. -Р. 2103-2108.

- Гашимов, Ф.А. Продукты уплотнения в процессе превращения этилена на высококремнеземном цеолитном катализаторе/Ф.А. Гашимов//Журнал прикладной химии. -2009. -Т. 82, вып. 5. -С. 850-855.