Кинетика и продолжительность роста усталостных трещин в сталях при переменном нагружении

Автор: Савкин А.Н., Сундер Р., Бадиков К.А., Седов А.А.

Статья в выпуске: 3, 2018 года.

Бесплатный доступ

Исследована кинетика роста усталостной трещины на образцах из четырёх видов сталей при регулярном и нерегулярном циклическом нагружении с различной асимметрией. Параметры нагружения были подобраны таким образом, чтобы получаемые кривые скорости роста трещины укладывались на средний участок кинетической диаграммы усталостного разрушения (КДУР). Для испытаний применялись стандартные компактные образцы с краевой трещиной. Нагружение образцов осуществлялось на современном сервогидравлическом испытательном оборудовании, которое позволяет задать различные законы перемещения штока, записывать все параметры. Показания датчика раскрытия трещины пересчитывались в длину трещины методом податливости с помощью программного обеспечения, поставляемого с испытательным оборудованием. Известные методы прогнозирования продолжительности роста усталостной трещины при нерегулярном циклическом нагружении не способны учитывать особенности случайного нагружения. В данном исследовании предлагается новый подход для оценки продолжительности роста усталостной трещины при регулярном и нерегулярном циклическом нагружении с различными параметрами силового воздействия, учитывающий явление «закрытия» трещины и характер случайного нагружения. «Закрытие» трещины учитывается введением в расчёт эффективного коэффициента интенсивности напряжения (КИН), который в отличие от общеизвестного КИН рассчитывается с применением параметра закрытия. Характер случайного нагружения определяется коэффициентом полноты блока случайного нагружения. Проведен расчёт продолжительности роста усталостной трещины по предлагаемой модели и известному поцикловому методу расчёта. Сравнение расчётных данных с экспериментальными показало схожие результаты. При этом предлагаемая модель расчёта продолжительности роста усталостной трещины предполагает наличие небольшого числа исходных параметров и требует значительно меньших ресурсов для расчёта.

Рост усталостной трещины, оценка кинетики роста трещины, прогнозирование роста трещин, регулярное и нерегулярное циклическое нагружение, модель роста трещины, коэффициент интенсивности напряжений

Короткий адрес: https://sciup.org/146281877

IDR: 146281877 | УДК: 621.01:539.431 | DOI: 10.15593/perm.mech/2018.3.07

Текст научной статьи Кинетика и продолжительность роста усталостных трещин в сталях при переменном нагружении

ВЕСТНИК ПНИПУ. МЕХАНИКА № 3, 2018PNRPU MECHANICS BULLETIN

В инженерной практике актуальной проблемой является проектирование надежных изделий, имеющих обоснованно минимальные запасы прочности, что позволяет значительно снизить металлоемкость изделия, повысить его экономичность и конкурентоспособность. Это является сложной задачей, особенно если компоненты технического объекта испытывают переменные нагрузки. Переменные нагрузки приводят к деградации прочностных характеристик – накоплению усталостных повреждений, возникновению в металле усталостных трещин и в ряде случаев к его разрушению.

Если материал изделия испытывает регулярное циклическое нагружение с постоянными во времени параметрами циклической нагрузки, то долговечность можно оценивать на основании построения кривых выносливости [1], а при исследовании кинетики развития трещин – по кинетической диаграмме усталостного разрушения (КДУР) [2, 3].

Однако если нагружение носит нерегулярный характер, полученный на основе случайных выборок эксплуатационной нагруженности [4–6], то спектр нагружения можно получить в виде временной зависимости на основании тензо-метрирования опасного сечения технического объекта в процессе эксплуатационного нагружения [7] или изучения динамической модели изделия [8]. При этом процесс оценки ресурса усложнится. Имея дело с переменными ампли- тудами нагружения, нужно представлять ту важную роль, которую играет расчет циклов нагружения, по которым рассчитывается долговечность. Такие процедуры производятся на основе зарегистрированных данных нагруженно-сти для моделирования последующей усталости при условии соответствия повреждений элемента при моделировании и оригинальном спектре нагружения. Схематизация спектра нагружения должна помочь извлечь информацию, относящуюся к процессу усталости: метод полных циклов [9] и метод «падающего дождя» (rainflow) [10].

Разнообразие режимов эксплуатации технических объектов предопределяет многообразие моделей случайных процессов, отвечающих эксплуатационной нагружен-ности. Известная взаимосвязь усталости металлов с особенностями внешнего переменного нагружения и окружающей среды ставит перед исследователями задачу тестирования материалов и элементов конструкций с реалистической последовательностью нагрузки. Это дает возможность оценить поведение материала при различных особенностях переменного амплитудного нагружения и определить прочность материалов и конструктивных элементов. Эти цели достигаются использованием стандартных спектров нагружения для различных технических объектов [11–13].

Для снижения стоимости и времени тестирования и моделирования роста трещины могут быть использованы сокращенные варианты реальной истории нагружения [14]. Сокращение истории нагружения включает реальную историю и реальную последовательность нагрузки с отбрасыванием ряда пиковых значений. В этом случае история нагружения может быть приближенно упрощена в виде повторной загрузки блока нагружения с определенной последовательностью нагрузки. В данной работе оценку долговечности по росту трещины проводили с учетом характера случайного нагружения, определенного по выделенному блоку нагружения [15].

Другой подход заключается в суммировании длины трещины на основе каждого отдельного цикла (поцикло-вой расчет) с учетом [16, 17] или без учета взаимодействия амплитуд в последовательности нагрузок [18]. Если рост трещины для данного цикла не зависит от предыстории нагружения и нагрузки носят случайный характер, то в определенном приближении взаимодействием амплитуд можно пренебречь. Однако если в спектре амплитуд наблюдаются высокие перегрузки (недогрузки), то они могут ввести в нагрузку последовательность эффектов, которые существенно повлияют на долговечность роста трещины [19]. В этих случаях модели, включающие эффекты последовательности нагрузок, обеспечивают более точные оценки продолжительности роста трещин [20].

В настоящей работе, на примере четырех марок сталей, проведен анализ кинетики роста усталостных трещин при регулярном и нерегулярном циклическом нагружении с учетом воздействия на процесс роста трещины разной величины асимметрии, амплитуды и характера переменного нагружения. Предложена модель прогнозирования долговечности роста трещины на среднем участке КДУР.

1. Материал, методика исследования

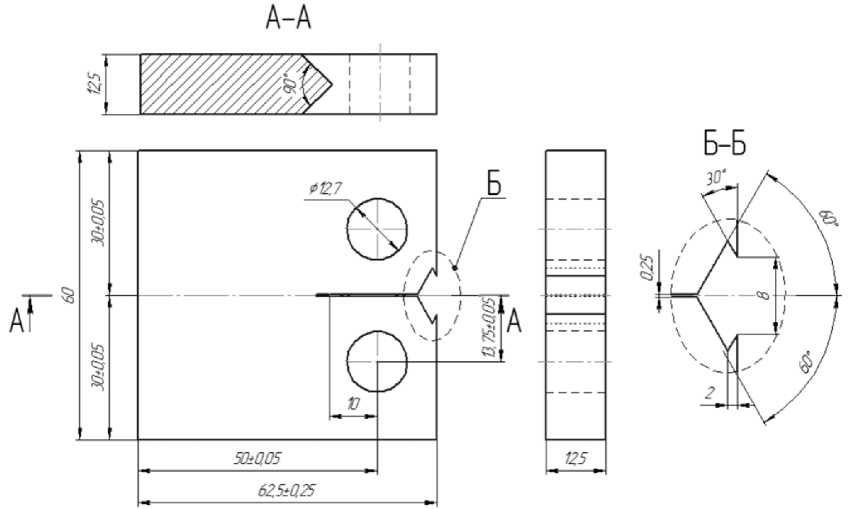

Испытания на трещиностойкость проводились на сервогидравлической машине BISS Nano-25 [21] на компактных образцах типа С(Т) [22]. Чертёж испытываемого типа образцов представлен на рис. 1. Образцы были изготовлены из стали AISI 4030 (российский аналог – сталь 40ХНМ), стали 9Г2, а также из известных российских марок сталей 40 и 40Х, представленных в нормализованном состоянии. Механические характеристики исследуемых сталей были получены экспериментально при статическом и регулярном симметричном циклическом нагружении. Результаты этих исследований были определены с точностью 5 % и представлены в табл. 1.

Рис. 1. Геометрия исследуемого образца типа C(T) Fig. 1. Geometry of the studied C(T)-specimen

Механические свойства исследуемых сталей

Таблица 1

Table 1

Mechanical properties of steels under study

|

Марки сталей |

Характеристики прочности |

||

|

Предел прочности σ , МПа |

Предел текучести σ , МПа |

Относительное удлинение δ, % |

|

|

Сталь AISI 4030 |

870 |

690 |

13 |

|

Сталь 40Х |

1040 |

640 |

10 |

|

Сталь 40 |

580 |

340 |

18 |

|

Cталь 9Г2 |

496 |

303 |

30 |

р at max р JP ai max

2000 0 2000

N, цикл. N, цикл.

TV, цикл.

N, цикл.

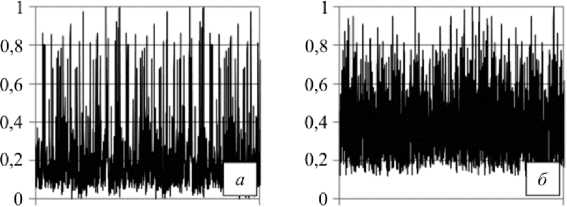

Рис. 2. Выборка из блока случайного нагружения: а – SAETRANS; б – SAEBRACKET; в – SAESUS; г – спектр А; д – спектр С

Fig. 2. Sample of variable amplitude loading block: a – SAETRANS; b – SAEBRACKET; c – SAESUS; d – spectra A; e – spectra C

N, цикл.

Экспериментальные исследования проводились с помощью специализированного программного обеспечения MTL-32, осуществляющего управление по нагрузке. C помощью программы VAFCP, позволяющей автоматически обрабатывать результаты испытаний, в процессе испытания записывались все параметры нагружения, и рассчитывалась длина усталостной трещины. Для измерения длины трещины использовался метод податливости [23] с применением датчика раскрытия трещины BISS Bi-06-201, измеряющего расстояние между кромками образца. Испытания проводились на воздухе при нормальных условиях окружающей среды, частота основного вида нагружения – 10 Гц.

2. Моделирование кинетики и продолжительности роста трещины при регулярном и нерегулярном нагружениях

Исследования на трещиностойкость при регулярном нагружении заключались в проведении испытаний с асимметрией нагрузки R от 0 до 0,5 и величиной максимального нагружения от 3,5 до 15 кН.

Для испытаний при нерегулярном нагружении формировались спектры квазислучайного характера на основании стандартных спектров нагружения, характерных для переменного нагружения различных технических объектов и конструктивных элементов. На рис. 2 показаны примеры нормированных спектров нагружения. Так, спектры МFS (miniFALSTAFF) и MTW (miniTWIST) были сформированы из укороченной вер- сии стандартного спектра нагружения фюзеляжа боевого и транспортного самолета, SАESUS, SAEBRACKET, SAETRANS – укороченные спектры нагружения передней подвески, тормозного механизма и трансмиссии легкового автомобиля [24]. Спектры А и С получены с помощью автокорреляционного подхода [25, 26], основанного на принципе, что величина вектора в двух измерениях, где каждый из компонентов независим, получает случайные переменные по распределению Релея, часто отвечающего различным видам реального случайного нагружения.

Спектры А и С имели одинаковое значение максимальной нагрузки блока нагружения P max равное 15 кН, и асимметрию блоков нагружения R = 0, спектры SAE также имели максимальное значение нагрузки P max = 15 кН, но различную асимметрию блока нагружения. Для стали AISI 4030 cпектры В и М были получены из спектра А c моделированием различных асимметрий блока R > 0 и разма-хов нагрузки. Спектры В1–В3 имели одинаковое значение максимальной нагрузки P max = P a max = 15 кН, но разные значения амплитудной P a и средней P m нагрузки, и различные асимметрии блока нагружения R . Спектры М1–М3 имели одинаковую амплитуду нагружения Pa и разные значения P a max , P m и R .

Для сталей 40 и 40X для всех видов спектров нерегулярного нагружения принималось одинаковое значение максимальной нагрузки блока нагружения P max , равное 15 кН, и асимметрия блоков нагружения R = 0,1.

Низколегированная сталь 9Г2 для изучения влияния асимметрии блока нагружения на кинетику роста и дол- говечность трещины при регулярном нагружении испытывалась с одинаковым максимальным значением нагрузки Pmax = Pamax = 5 кН и различной асимметрией блока нагружения. При нерегулярном нагружении различными спектрами изучалось влияние максимальной нагрузки Pmax от 3,5 до 7 кН на продолжительность роста усталостной трещины.

Спектры нагружения предварительно нормализовались по параметру Pai /Pamax и формировались с положи- тельными амплитудами нагрузки (R > 0). Блок нагружения для различных спектров составлял 5000 циклов. Программы исследований по оценке кинетики и продолжительности роста усталостных трещины показаны в табл. 2. Расчётные и экспериментальные значения долговечностей округлялись до целых тысячей циклов.

Отличие нерегулярного нагружения от регулярного оценивается с помощью меры нерегулярности (полноты) V [27]:

Таблица 2

Программа исследований и результаты расчета трещины сталей

Tests schedule and results of crack’s life calculation

Table 2

|

Нагружение |

Р max , кН |

R |

V |

K |

N э, млн цикл. |

N val, млн цикл. |

N ц, млн цикл. |

Номер позиций на рис. 3 |

|

|

CAL |

15 |

0,1 |

1 |

1 |

0,42 |

– |

0,027 |

1 |

|

|

SAETRANS |

15 |

0,1 |

0,381 |

20 |

0,495 |

0,824 |

0,711 |

2 |

|

|

SAEBRACKET |

15 |

0,1 |

0,401 |

18 |

0,395 |

0,748 |

0,59 |

3 |

|

|

SAESUS |

15 |

0,1 |

0,277 |

32 |

1,33 |

1,358 |

2,143 |

4 |

|

|

Спектр М1 |

16.5 |

0,455 |

0,331 |

25 |

1,56 |

1,048 |

1,151 |

5 |

|

|

Спектр М2 |

15 |

0,4 |

0,365 |

21 |

1 |

0,89 |

0,818 |

6 |

|

|

Спектр М3 |

12 |

0,25 |

0,391 |

19 |

1,1 |

0,786 |

0,644 |

7 |

|

|

Спектр В 1 |

15 |

0,6 |

0,243 |

38 |

2,5 |

1,599 |

3,387 |

8 |

|

|

Спектр В 2 |

15 |

0,4 |

0,365 |

21 |

1 |

0,89 |

0,818 |

9 |

|

|

Спектр В3 |

15 |

0 |

0,608 |

7 |

0,168 |

0,277 |

0,14 |

10 |

|

|

Спектр С |

15 |

0,1 |

0,296 |

30 |

1,26 |

1,24 |

1,66 |

11 |

|

|

Спектр А |

15 |

0,1 |

0,41 |

17 |

0,496 |

0,717 |

0,541 |

12 |

|

|

t а |

CAL |

5 |

0 |

1 |

1 |

0,08 |

– |

0,063 |

1 |

|

5 |

0,1 |

1 |

1 |

0,062 |

– |

0,073 |

2 |

||

|

5 |

0,3 |

1 |

1 |

0,118 |

– |

0,112 |

3 |

||

|

5 |

0,5 |

1 |

1 |

0,31 |

– |

0,235 |

4 |

||

|

5 |

0,7 |

1 |

1 |

1,09 |

– |

0,911 |

5 |

||

|

5 |

0,75 |

1 |

1 |

1,701 |

– |

1,553 |

6 |

||

|

SAETRANS |

3.5 |

0,1 |

0,381 |

20 |

5,3 |

4,815 |

7,258 |

7 |

|

|

5 |

0 |

0,381 |

20 |

1,77 |

1,821 |

1,733 |

8 |

||

|

7 |

0,1 |

0,381 |

20 |

0,553 |

0,616 |

0,627 |

9 |

||

|

SAEBRACKET |

3.5 |

0,1 |

0,401 |

18 |

3,404 |

4,319 |

6,068 |

10 |

|

|

5 |

0 |

0,401 |

18 |

1,277 |

1,633 |

1,45 |

11 |

||

|

7 |

0,1 |

0,401 |

18 |

0,488 |

0,522 |

0,525 |

12 |

||

|

SAESUS |

3,5 |

0,1 |

0,277 |

32 |

14,317 |

8,474 |

6,289 |

13 |

|

|

5 |

0 |

0,277 |

32 |

5,325 |

3,204 |

5,281 |

14 |

||

|

7 |

0,1 |

0,277 |

32 |

1,957 |

1,083 |

1,907 |

15 |

||

|

Спектр А |

7 |

0,1 |

0,391 |

19 |

0,641 |

0,583 |

0,573 |

16 |

|

|

Спектр С |

7 |

0,1 |

0,296 |

30 |

1,523 |

0,977 |

1,512 |

17 |

|

|

§ |

CAL |

15 |

0,1 |

1 |

1 |

0,03 |

– |

0,02 |

1 |

|

SAETRANS |

15 |

0,1 |

0,381 |

20 |

0,464 |

0,588 |

0,509 |

2 |

|

|

SAEBRACKET |

15 |

0,1 |

0,401 |

18 |

0,375 |

0,534 |

0,422 |

3 |

|

|

SAESUS |

15 |

0,1 |

0,277 |

32 |

1,51 |

0,97 |

1,532 |

4 |

|

|

Спектр С |

15 |

0,1 |

0,296 |

29 |

1,19 |

0,877 |

1,187 |

5 |

|

|

t а |

CAL |

15 |

0,1 |

1 |

1 |

0,035 |

– |

0,02 |

1 |

|

SAETRANS |

15 |

0,1 |

0,381 |

20 |

0,475 |

0,686 |

0,509 |

2 |

|

|

SAEBRACKET |

15 |

0,1 |

0,401 |

18 |

0,334 |

0,624 |

0,422 |

3 |

|

|

SAESUS |

15 |

0,1 |

0,277 |

32 |

1,493 |

1,094 |

1,532 |

4 |

|

|

Спектр С |

15 |

0,1 |

0,296 |

29 |

2,794 |

1,023 |

1,184 |

5 |

|

|

MFS |

15 |

0,1 |

0,302 |

29 |

0,847 |

1,004 |

1,129 |

6 |

|

|

MTW |

15 |

0,1 |

0,322 |

26 |

0,456 |

0,912 |

0,903 |

7 |

Примечание: CAL (constant amplitude loading) – регулярное циклическое нагружение; N э – количество циклов в экспериментальном исследовании; NVAL – продолжительность роста трещины по предлагаемой модели, N ц – продолжительность роста трещины по поцикловому методу.

через коэффициент нерегулярности V при одинаковых силовых параметрах P max и R без учета взаимодействия амплитуд в спектре нагружений [30].

где vb, va - продолжительность используемой выборки и блока переменного нагружения с нагрузкой APat ; A p / Р^ - нормированная i -я амплитуда нагружения. Для используемых спектров нагружения принималось vаi = 1. Для регулярного нагружения значение полноты V принималось равным единице.

Для регулярных и нерегулярных нагружений процесс продвижения усталостных трещин на среднем участке КДУР (режим Пэриса) можно было представить степенной зависимостью [28]

da / dN = CAK n . (2)

В настоящем исследовании для сталей 40, 40Х были получены значения C = 7∙10–14, а для AISI 4030 и 9Г2 C = 5∙10–14 при одинаковом n = 3,5 в d a /d N (мм/цикл) и Δ K (МПа мм ).

Для учета явления «закрытия» трещины, имеющего место при асимметриях цикла R менее 0,6–0,7 и снижающего скорость роста трещины за счет уменьшения размаха A K , вводится параметр U [29], описывающий закрытие трещины с асимметрией 0,1 ≤ R ≤ 0,7 и определяемый по формуле

U = 0,55 + 0,33 R + 0,12 R 2 . (3)

В нашем расчете эффективный размах коэффициента интенсивности напряжений в устье трещины при регулярном нагружении

A K эфф =AK ■ U ■ V . (4)

Здесь учитывается влияние «закрытия» трещин и асимметрии цикла нагружения на скорость роста трещины через коэффициент асимметрии R , а характер переменного нагружения через коэффициент нерегулярности V .

Таким образом, прогнозирование роста трещины при регулярном и нерегулярном нагружении можно проводить поцикловым методом по формуле

N = fa кр---1---da, ц J a0 CAKэфф

где N ц – расчетная продолжительность роста трещин при регулярном и нерегулярном нагружениях поцикловым методом; A K^ - эффективный размах коэффициента интенсивности напряжений, определяемый по уравнению (4); а 0, a кр – начальная и критическая длина трещины.

Другой подход для оценки продолжительности роста трещины при переменном нагружении N р. VAR основан на предложении рассматривать кинетику роста трещины на основании ее роста при регулярном нагружении N э. CAL и с учетом характера переменного нагружения

NVAL = N э. CAL ■ K , K = 10 (1+ A 18 n )^1- V )

где А – нормирующий параметр, равный 2–2,5 для исследуемых сталей; К – коэффициент увеличения продолжительности роста усталостной трещины при случайно циклическом нагружении по сравнению с регулярным циклическим нагружением с теми же силовыми параметрами P max и R .

3. Обсуждение результатов исследования

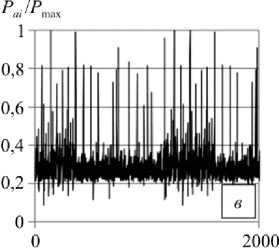

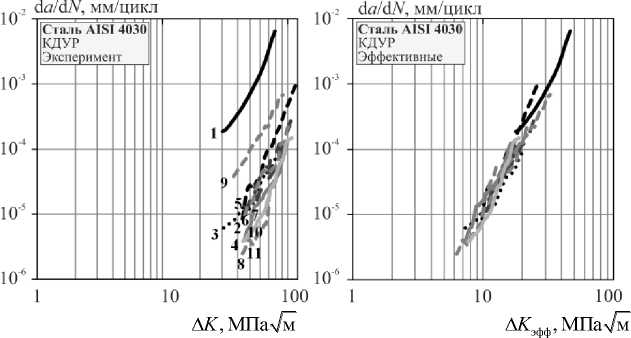

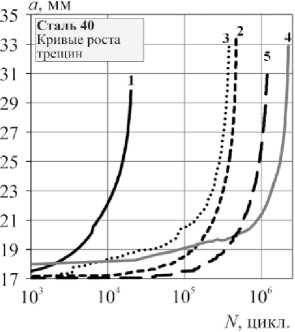

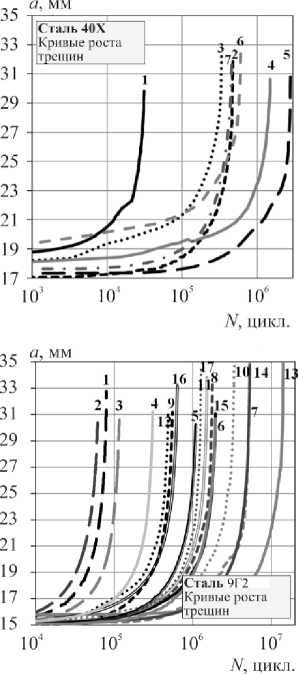

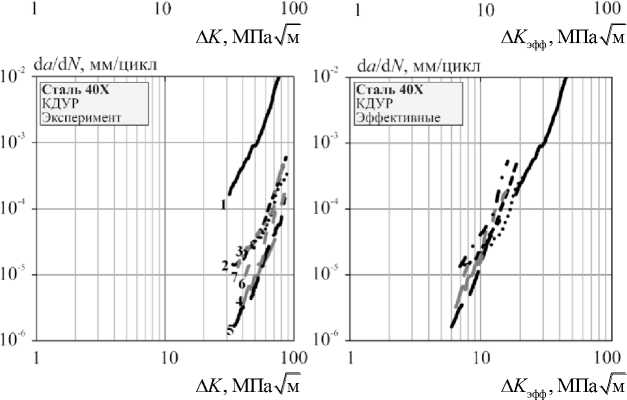

На рис. 3 показаны результаты испытаний сталей при регулярном и нерегулярном нагружениях для исследуемых сталей, а также совмещение кривых КДУР, полученных при регулярном и нерегулярном нагружении с представлением их через эффективный коэффициент интенсивности напряжений Δ K э фф .

На основании зависимостей кинетики роста трещины a- lg N , полученных с использованием датчика раскрытия трещины, программный комплекс испытательной машины автоматически оценивал скорость роста d a/ d N и размах коэффициента интенсивности напряжений ∆K в устье трещины. Эти результаты позволили построить кинетические диаграммы усталостного разрушения КДУР. Номера позиций на рис. 3 соответствуют номерам в табл. 2. Представленные исходные кривые КДУР получены после испытания и прошли операцию выпрямления. Испытания стали 9Г2 при регулярном нагружении при постоянном значении P max = 5 кН и различных величин асимметрии блока нагружения R = 0–0,75 (см. табл. 2, поз. 1–6) показали, что все кривые КДУР имеют тенденцию к параллельности в логарифмических координатах (lg(d a /d N )–lg(Δ K )). Но с увеличением асимметрии блока нагружения R они снижаются в сторону меньших скоростей роста трещины и размаха коэффициента интенсивности напряжений Δ К , а следовательно, приводит к увеличению продолжительности ее роста. Это связано с уменьшением размаха интенсивности напряжений Δ К и изменением ее «закрытия» по уравнению (3).

Стали AISI 4030, 40Х, 40 показали, что при одинаковых значениях Р max = 15 кН и асимметриях R = 00,1 при нерегулярном нагружении с различными спектрами нагружения, наряду с «закрытием» трещины по уравнению (3) существенное влияние на кинетику роста трещины оказывает характеристика V – нерегулярность случайного нагружения (1). Особенно видно это по положению исходных КДУР для сталей 40, 40Х, где при уменьшении V в различных спектрах они смещаются вниз, по сравнению КДУР при регулярном нагружении, сохраняя параллельность в этих координатах, что снижает продолжительность роста трещины.

Рис. 3. Кривые роста, экспериментальные и эффективные КДУР испытаний сталей Fig. 3. Fatigue crack growth curves and crack growth rates with the allowance of Δ Ke ff

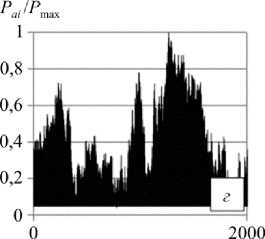

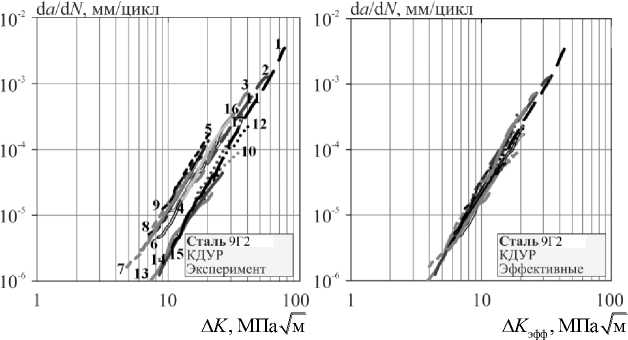

Рис 4. Обобщенные эффективные КДУР для исследуемых сталей ( а ); расчет продолжительности роста трещины поцикловым методом ( б ) и по формуле (6); по сравнению с экспериментом ( в ) Fig. 4. Generalized fatigue crack growth rate curves with the allowance of Ke ff ( а ); calculated crack growth life by "cycle-by-cycle" ( b ) and by formula (6); ( c ) is in comparson with the experimental data

Исследование кинетики стали AISI 4030 при нерегулярном нагружении спектрами В1–В3 с постоянным значением Р mах = 15 кН и переменными значениями R (см. табл. 2, поз. 8–10) выявили увеличение долговечности роста трещины от 0,168 до 2,5 млн циклов с увеличением К от 0 до 0,6, а следовательно, с уменьшением размахов Δ К в спектре нагружения. Нерегулярное нагружение спектрами М1–М3 с переменным Р mах от 16,5 до 12 кН с постоянным значением Δ К и уменьшением R от 0,455 до 0,25 (см. табл. 2, поз. 5–7) показало, что такое изменение силовых параметров приводит к снижению долговечности роста трещины и увеличению влияния «закрытия» трещины и коэффициента нерегулярности. Подробный анализ представлен в [28].

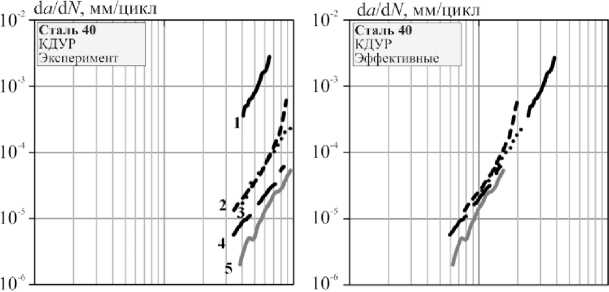

Было проведено перестроение кривых КДУР для различных сталей с учетом эффективного коэффициента интенсивностей напряжений К эфф (4), описывающего влияние закрытия трещины U (3) и характера случайного циклического нагружения V (1). Принятый подход показал правильность принятых допущений. Кривые КДУР для исследуемых сталей при регулярном и нерегулярном нагружении различными спектрами и силовыми параметрами стремятся сгруппироваться на одни эквивалентные кривые (см. рис. 3). Была проведена попытка совместной группировки всех исследуемых сталей на одну кривую КДУР на основании введенного значения Δ K эфф.

На рис. 4, а показано совмещение эффективных КДУР для всех исследованных сталей, полученных при регулярном и нерегулярном нагружениях через их представление с эффективным коэффициентом интенсивности напряжений ΔKэфф по формуле (4). Такой подход однозначно может описывать влияние различных силовых параметров и характер нерегулярного нагружения на интенсивность напряжений в устье растущей усталостной трещины. На рис. 4, б представлены сравнительные результаты расчета нерегулярного и регулярного нагружений поцикловым методом Nц по фор- муле (5) и экспериментальных результатов Nэ. На рис. 4 в показана взаимосвязь продолжительности роста трещины нерегулярного нагружения Nр.VAR по формуле (6) от экспериментальной Nэ. Результаты сравнительного расчета и отдельных опытов показаны в табл. 2. Коэффициент корреляции расчета и эксперимента r = 0,96.

Выводы:

-

1. Показан подход к оценке продолжительности роста усталостной трещины при регулярном и нерегулярном нагружении с различными параметрами силового воздействия, учитывающими «закрытие» трещины и характер случайного нагружения.

-

2. Проведены испытания компактных образцов при регулярном и нерегулярном циклическом нагружении на трещиностойкость при различных силовых параметрах и разном характере случайного нагружения. Показано, что использование эффективного коэффициента интенсивности напряжений, учитывающего «закрытие» трещины и нерегулярность переменного нагружения, позволяет свести кривые КДУР к эквивалентной кривой.

-

3. Предложена модель и проведен сравнительный анализ расчета продолжительности роста трещины по предложенному подходу с полученными экспериментальными данными. Соответствие расчета и эксперимента показало перспективность предложенного метода.

Работа выполнена при финансовой поддержке РФФИ (грант № 17-08-01648 А) и гранта Президента РФ МК-943.2017.8.

Acknowledgements

The work was carried out with the financial support of the Russian Foundation for Basic Research (grant Nr. 17-08-01648 А) and the Russian Federation Presidential Grant МК-943.2017.8.

Список литературы Кинетика и продолжительность роста усталостных трещин в сталях при переменном нагружении

- Advanced materials of automobile bodies in volume production / A.N. Savkin, A.V. Andronik, A.I. Gorunov, A.A. Sedov, M.A. Sukhanov // European Transport - Trasporti Europei (Италия). - 2014. - Iss. 56. - No. 10. - C. 1-27.

- Панасюк В. В. Механика квазихрупкого разрушения материалов. - Киев: Наук. думка, 1991. - 416 с.

- Schive J. Fatigue of structures and materials. Second edition with CD-ROM. - Springer, 2008. - 621 p.

- Heuber P., Bruder T., Klätschke H. Standardized load - time histories - a contribution to durability issues under spectrum loading // Mat-wiss. u Werkstofftech. - 2005 - Vol. 36. - No. 11. - P. 669-677.

- Schütz W. ASTM - STP 1006 Standardized Stress - Time Histories-An Overview // American Society for Testing and Materials. - Philadelphia, 1989. - P. 3-16.