Кинетика процесса удаления хлоридов из вельц-окиси при нагреве под действием электромагнитного излучения

Автор: Рязанов Андрей Геннадьевич, Сенин Анатолий Владимирович, Шунайлов Андрей Владимирович, Барышев Иван Сергеевич, Михайлов Геннадий Георгиевич, Вяткин Герман Платонович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металлургия чёрных, цветных и редких металлов

Статья в выпуске: 3 т.21, 2021 года.

Бесплатный доступ

Мировое потребление оцинкованных продуктов приводит к росту объёма цинксодержащих отходов. Цинксодержащие отходы могут быть переработаны в цинковом производстве в виде вторичного цинксодержащего сырья. При переработке вторичного цинкового сырья традиционными методами образуется вельц-окись. Вельц-окись подлежит предварительной обработке прокаливанием при температуре около 1000 °С с целью удаления хлоридов. Развитие технологий и оборудования открывает новые возможности для нагрева и прокаливания вельц-окиси. Под действием электромагнитного излучения многие диэлектрические материалы нагреваются в соответствии с законом Джоуля - Ленца. Нагрев и прокаливание вельц-окиси под действием электромагнитного излучения является инновационным методом для использования в металлургии. Высокая скорость нагрева, селективная обработка материала и отсутствие продуктов сгорания топлива являются основными преимуществами процесса нагрева и прокаливания электромагнитным излучением. Для проведения исследований по нагреву вельц-окиси под действием электромагнитного излучения разработана опытно-лабораторная микроволновая установка. Опытно-лабораторная микроволновая установка оснащена модулем автоматического управления на базе микроконтроллера Arduino для поддержания установленной температуры и продолжительности прокаливания. На опытно-лабораторной установке изучена кинетика процесса удаления хлоридов из вельц-окиси при нагреве под действием электромагнитного излучения. Подтверждена возможность нагрева и прокаливания вельц-окиси под действием электромагнитного излучения. В работе изучены длительности нагрева вельц-окиси до температур 600, 700, 800, 900 и 1000 °С. Длительность нагрева вельц-окиси до температур 600 и 1000 °С возрастает с 80 до 164 с при массе образца 30 г. Изучено влияние температуры и длительности прокаливания на эффективность удаления хлоридов из вельц-окиси. При температуре 600 °С и длительности выдержки до 150 с эффективность удаления хлоридов составила 30 %, содержание хлора в прокаленном образце 0,70 мас. %. При нагреве до температуры 1000 °С и длительности выдержки до 600 с эффективность удаления хлоридов увеличивается до 96,4 %, остаточное содержание хлора в прокаленной вельц-окиси 0,04 мас. %. Обработка экспериментальных данных в соответствии с уравнением Яндера показывает, что процесс удаления хлоридов реализуется в диффузионном режиме. Кажущаяся энергия активации процесса удаления хлоридов из вельц-окиси при нагреве электромагнитным излучением составила 66,3 кДж/моль.

Вельц-окись, цинксодержащие материалы, хлориды, микроволновой нагрев, микроволновое прокаливание, электромагнитное излучение

Короткий адрес: https://sciup.org/147235286

IDR: 147235286 | УДК: 669.049 | DOI: 10.14529/met210303

Текст научной статьи Кинетика процесса удаления хлоридов из вельц-окиси при нагреве под действием электромагнитного излучения

Цинк является одним из наиболее используемых металлов в мире. Важным свойством цинка является его способность защищать сталь от коррозии. Оцинкованная сталь применяется в основном в автомобилестроении и строительных металлоконструкциях [1, 2]. Оцинкованные металлоконструкции в ходе эксплуатации изнашиваются и со временем приходят в негодность, их отправляют на переработку и/или захоронение. На практике цинк на 20–30 % извлекается из вторичного цинкового сырья. Традиционная переработка вторичного цинкового сырья (пыли ЭДП, пыли медеплавильных предприятий) подразумевает пирометаллургическое восстановление цинка в вельц-процессе с получением вельц-окиси [3–5]. Вельц-окись состоит в основном из цинка, свинца, кадмия, меди, хлора и серы [6–10].

Пере д в ыщ ела чи в а н и е м ц и н к а и з в е льц- о к иси вы п олн яю т е ё п ред в а ри те льн у ю об р а ботк у с ц е ль ю у д а ле н и я хлори д ов . Х ло ри ды о к а зыв аю т н ега ти в ное в озд ей с тви е н а п роце ссы производства цинка [11– 1 3] . В настоя щи й моме н т в п ромышле н нос ти и с п ользу ю тс я р а з л и чн ые п и роме т а ллу рги че с к ие и ги д ром е таллу рги че с к ие с п о с обы у д а ле н и я хлори дов и и ск лю ч а ющ и е в в од х ло ри д ов в ги д ром е тал л у ргичес к у ю с тад и ю п рои зв од с тв а ц и н ка [9, 14–16]. П и ром е та л лу р гичес к и й м е тод п р окаливания вельц-о к иси ш и рок о в н е д ря е тс я в п осле д не е в ре мя в п ромыш ле н н о с ти . Он о с н ов а н н а исп а ре н и и хлор и д ов в о в ре мя н а гр ева до температур 750–1100 °С . Т ем п ера тур а п роц е сс а о б е с п е чи в ае тс я с жи га н и е м г а зооб р а з н ого ил и жид к о го топли в а . Проц е с с в е д у т в оборудовании типа вращ ающ и хс я п е че й и п ече й с п с е в доожиже нн ым с лое м, что бы о б е с п е чи ть ра в н оме рнос т ь н а гр е в а о б ра ба т ы в ае мого ма т е ри а ла. На гр е в в е льц -окиси про и сход и т в ос н ов н ом за счё т к он в е к ти в н ой те п л оп е ре да чи от п оток а п род у к тов с гора н и я топ л и ва к тверд ым части ц а м в е льц -окиси. Пи роме та л лу рги че ск и й м етод о б е с п е чи в ае т треб у е мое ка че с тв о полу ча е мого п род у к та – прокаленной вельц- о к иси . Соде рж а н и е хлор а в прокаленной вельц- ок ис и с ос та в ляе т ме нее 0,06 мас. % [9, 16, 17].

При воздействии электромагнитного излучения на диэлектрические материалы происходит поглощение электромагнитной энергии и её превращение в тепловую энергию. В целом нагрев материалов описывается законом Джоуля – Ленца – количество выде- ляемого тепла равно произведению проводимости материала на напряженность электрического поля в квадрате. Исследования с применением электромагнитного излучения вызывают большой интерес. Проводятся исследования по воздействию электромагнитного излучения на нагрев в процессах восстановления металлов из пыли электродуговых печей, спекания керамических изделий и выщелачивания ценных элементов при эндотермических реакциях [18–23]. К преимуществам микроволнового нагрева относятся селективный и скоростной нагрев материалов, отсутствие выбросов от продуктов сгорания топлива.

Целью работы является изучение кинетических характеристик процесса удаления хлоридов из вельц-окиси при нагреве под действием электромагнитного излучения.

Материалы и оборудование

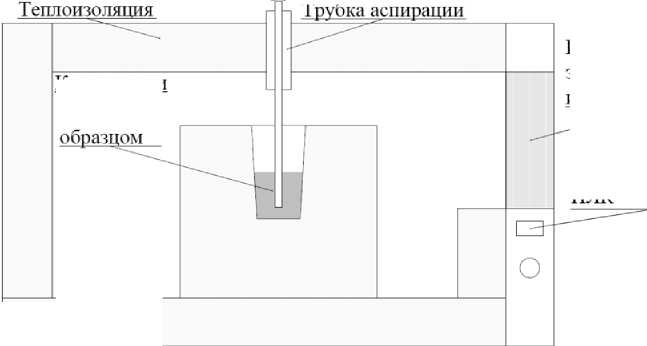

Исследования кинетики процесса удаления хлоридов из вельц-окиси проводили с использованием модернизированной микроволновой печи Samsung с потребляемой мощностью 1400 Вт, рабочей частотой 2450 МГц и объемом камеры 28 л. Для улавливания газообразных и пылевидных возгонов, состоящих из хлоридов и оксидов, печь оснастили циклоном и санитарным водным скруббером. Вельц-окись загружали в корундовый тигель, размещенный внутри теплоизоляционной постели (рис. 1), и включали печь. Необходимую температуру задавали и регулировали с применением модуля автоматического управления установкой на базе микроконтроллера Arduino и хромель-алюмелевой термопары ТХА.

Термопара

Источник

электромагнитного излучения________

Камера печи

Тигель с

Пулы управления с плк

Рис. 1. Схема расположения образца в печи при прокаливании

Таблица 1

Химический состав вельц-окиси по основным компонентам

|

Компонент |

Zn |

Pb |

Fe |

Cd |

Cl |

F |

Влажность |

|

Содержание, мас. % |

58,3 |

11,8 |

3,1 |

0,8 |

0,97 |

0,021 |

0,48 |

Таблица 2

План экспериментов по нагреву образцов вельц-окиси

|

№ опыта |

Установленная температура, °С |

Длительность, с |

|

1 |

600 |

150 |

|

2 |

300 |

|

|

3 |

450 |

|

|

4 |

600 |

|

|

5 |

700 |

150 |

|

6 |

300 |

|

|

7 |

450 |

|

|

8 |

600 |

|

|

9 |

800 |

150 |

|

10 |

300 |

|

|

11 |

450 |

|

|

12 |

600 |

|

|

13 |

900 |

150 |

|

14 |

300 |

|

|

15 |

450 |

|

|

16 |

600 |

|

|

17 |

1000 |

150 |

|

18 |

300 |

|

|

19 |

450 |

|

|

20 |

600 |

В программе модуля автоматического управления установкой задавали температуру эксперимента и продолжительность выдержки в соответствии с планом (табл. 2). Мощность микроволновой установки во всех опытах устанавливали 1400 Вт. В начале процесса включали аспирационную систему. При завершении процесса образец охлаждали в печи до 500–600 °С, после выгружали из установки для последующего охлаждения на воздухе. Прокаленный образец подготавливали для химического анализа.

Исследование нагрева вельц-окиси

Нагрев вельц-окиси под воздействием электромагнитного излучения описывается законом Джоуля – Ленца. Образец поглощает электромагнитную энергию и преобразует её в тепловую энергию. Тепловые балансы нагрева цинксодержащих материалов описывались авторами в публикации [24].

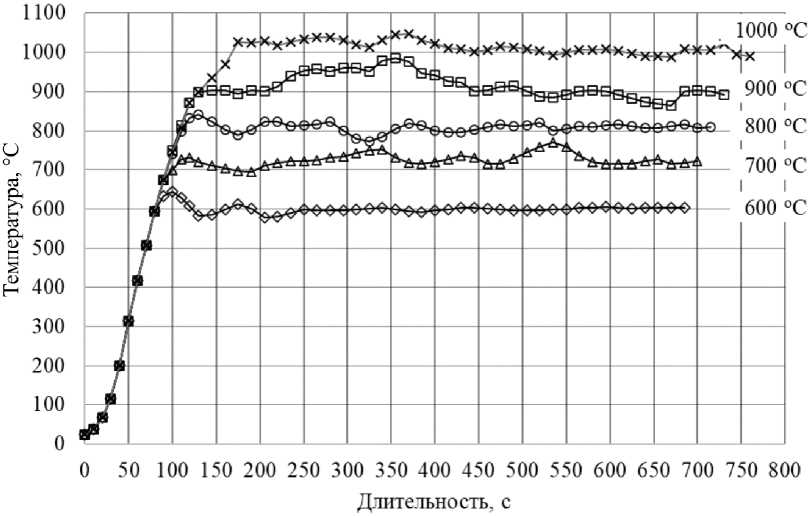

На рис. 3 представлены температурные зависимости нагрева вельц-окиси с выдержкой 600 с. В табл. 3 приведены результаты длительности нагрева вельц-окиси в табличном виде.

Для всех линий нагрева вельц-окиси характерен небольшой пик перегрева при достижении установленной температуры, что связано с инерционностью нагрева. Линия выдержки при температуре 600 °С наиболее стабильная, что говорит о малом развитии физических и химических превращений, сопровождающихся тепловыми эффектами. При увеличении температур выдержки появляются отклонения температуры от установленной. Причиной являются тепловые эффекты начинающихся реакций горения сульфидов, плавления и испарения хлоридов.

Внешний вид образцов вельц-окиси после обработки электромагнитным излучением представлен на рис. 4.

Рис. 3. Изменение температуры вельц-окиси при нагреве и выдержке

Таблица 3

Длительность нагрева вельц-окиси до установленной температуры

|

№ опыта |

Установленная температура, °С |

Длительность нагрева до установленной температуры, с |

|

4 |

600 |

80 |

|

8 |

700 |

100 |

|

12 |

800 |

115 |

|

16 |

900 |

130 |

|

20 |

1000 |

164 |

Рис. 4. Образцы вельц-окиси после обработки

Эффективность удаления хлоридов из вельц-окиси

Для изучения эффективности удаления хлоридов из вельц-окиси контролировали исходную массу влажного образца (msW), массу образца после прокаливания (mf) и химический состав прокаленного образца. Массу сухого образца (ms) рассчитывали по уравнению ms = msW-(100 - W)/100, (1)

где W – влажность вельц-о к иси , %.

Степень удаления хлора ( De Cl) рассчиты-

вали по уравнению

De Cl =

ms • %Cl s - m f • %Cl f

ms • %Cl s

• 100 %,

где %Cl f и %Cl s – содержание хлорид-иона в прокаленном и исходном материале соответ-

ственно.

В табл. 4 представлены результаты обработки вельц-окиси электромагнитным излучением.

Таблица 4

Результаты микроволнового прокаливания вельц-окиси

|

№ |

Температура, °С |

Дли те льн о с ть, с |

Масса образца, г |

%Cl f , мас. % |

De Cl, % |

||

|

влажный |

сухой |

прокаленный |

|||||

|

1 |

600 |

1 50 |

30,2 |

30,0 |

29,1 |

0,70 |

30,0 |

|

2 |

3 00 |

30,5 |

30,3 |

29,3 |

0,66 |

34,1 |

|

|

3 |

4 50 |

30,1 |

30,0 |

28,8 |

0,61 |

39,8 |

|

|

4 |

6 00 |

30,0 |

29,8 |

28,7 |

0,59 |

41,4 |

|

|

5 |

700 |

1 50 |

30,0 |

29,8 |

28,8 |

0,64 |

35,9 |

|

6 |

3 00 |

30,1 |

29,9 |

28,7 |

0,58 |

42,9 |

|

|

7 |

4 50 |

30,1 |

29,9 |

28,6 |

0,54 |

46,9 |

|

|

8 |

6 00 |

30,4 |

30,2 |

28,7 |

0,48 |

52,9 |

|

|

9 |

800 |

1 50 |

30,0 |

29,8 |

28,4 |

0,56 |

45,0 |

|

10 |

3 00 |

30,2 |

30,0 |

28,4 |

0,50 |

50,9 |

|

|

11 |

4 50 |

30,0 |

29,8 |

28,2 |

0,42 |

59,2 |

|

|

12 |

6 00 |

30,1 |

29,9 |

28,1 |

0,36 |

65,7 |

|

|

13 |

900 |

1 50 |

30,1 |

29,9 |

28,1 |

0,37 |

64,2 |

|

14 |

3 00 |

30,3 |

30,1 |

27,7 |

0,26 |

75,0 |

|

|

15 |

4 50 |

30,0 |

29,8 |

27,1 |

0,16 |

85,0 |

|

|

16 |

6 00 |

30,1 |

30,0 |

27,1 |

0,09 |

91,4 |

|

|

17 |

1000 |

1 50 |

30,0 |

29,8 |

27,4 |

0,27 |

74,9 |

|

18 |

3 00 |

30,0 |

29,8 |

27,0 |

0,15 |

86,0 |

|

|

19 |

4 50 |

30,0 |

29,8 |

26,6 |

0,06 |

94,5 |

|

|

20 |

6 00 |

30,0 |

29,8 |

26,4 |

0,04 |

96,4 |

|

Таблица 5

Расчет кинетических уравнений для процесса удаления хлоридов

|

T , °С |

Условное обозначение функции F |

Значение функции F для длительности t , с |

Корреляция R 2 |

Уравнение линии |

|||

|

150 |

300 |

450 |

600 |

||||

|

600 |

MK |

111,9 |

129,8 |

155,8 |

163,2 |

0,92 |

F = 0,3315·10–3 t |

|

Ya |

12,5 |

16,8 |

24,3 |

26,6 |

0,97 |

F = 0,0501·10–3 t |

|

|

GB |

11,6 |

15,4 |

21,7 |

23,7 |

0,97 |

F = 0,0450·10–3 t |

|

|

700 |

MK |

137,9 |

170,4 |

190,4 |

222,1 |

0,94 |

F = 0,4308·10–3 t |

|

Ya |

19,0 |

29,1 |

36,2 |

49,3 |

0,99 |

F = 0,0852·10–3 t |

|

|

GB |

17,3 |

25,7 |

31,6 |

42,0 |

0,98 |

F = 0,0737·10–3 t |

|

|

800 |

MK |

180,6 |

211,3 |

258,1 |

300,0 |

0,95 |

F = 0,5728·10–3 t |

|

Ya |

32,6 |

44,7 |

66,6 |

90,0 |

0,99 |

F = 0,1515·10–3 t |

|

|

GB |

28,7 |

38,4 |

55,2 |

72,0 |

0,99 |

F = 0,1242·10–3 t |

|

|

900 |

MK |

290,0 |

369,9 |

468,2 |

559,0 |

0,96 |

F = 1,0379·10–3 t |

|

Ya |

84,1 |

136,8 |

219,3 |

312,5 |

0,99 |

F = 0,5035·10–3 t |

|

|

GB |

67,9 |

103,1 |

150,8 |

196,0 |

0,99 |

F = 0,3357·10–3 t |

|

|

1000 |

MK |

369,4 |

481,2 |

619,4 |

668,3 |

0,96 |

F = 1,3029·10–3 t |

|

Ya |

136,4 |

231,5 |

383,7 |

446,6 |

0,99 |

F = 0,7860·10–3 t |

|

|

GB |

102,8 |

157,3 |

225,2 |

247,6 |

0,98 |

F = 0,4630·10–3 t |

|

Химические составы исходного материала вельц-окиси и прокаленного продукта определяли на растровом электронном микроскопе Jeol JSM-7001F с энергодисперсионным анализатором Oxford Instrument. Влажность вельц-окиси определяли гравиметрическим методом.

В качестве исходного материала для исследований использовали промышленный образец вельц-окиси. Химический состав иссле-

дуемого образца вельц-окиси представлен в табл. 1.

Методика проведения эксперимента

Образец вельц-окиси массой 30 г загружали в корундовый тигель и размещали в теплоизоляционную «постель» внутри установки (см. рис. 1). На рис. 2 представлен внешний вид образца вельц-окиси внутри тигля.

Рис. 2. Образец вельц-окиси в тигле

При температуре 600 °С и длительности 150 с содержание хлора в прокаленном продукте составило 0,70 мас. %, при увеличении длительности до 600 с содержание хлора уменьшается до 0,59 мас. %. При указанных температурах еще не достигнута температура кипения хлоридов внутри образца. Но при этом начинается частичное испарение, так как установленная температура превышает температуры плавления хлоридов.

При температуре 1000 °С и длительности 150 с содержание хлора в прокаленном продукте составило 0,27 мас. %, при увеличении длительности до 600 с содержание хлора уменьшается до 0,04 мас. %. Уже при длительности 450 с содержание хлора достигает 0,06 мас. %. При указанных экспериментах температура достигала и 1097 °С (см. рис. 3) за счет протекания экзотермических реакций горения сульфидов, которые содержатся в вельц-окиси. При указанных температурах все хлориды находятся в области выше своей температуры кипения.

Степень удаления хлора при температуре 1000 °С и длительности 450 и 600 с составила 94,5 и 96,4 % соответственно. В образцах, прокаленных при 900 и 1000 °С, с продолжительностью выдержки 600 с, остаточное содержание хлорид-иона в прокаленной вельц-окиси составляет 0,09 и 0,04 мас. % соответственно.

Кинетические закономерности

удаления хлоридов из вельц-окиси

Рассмотрены несколько известных кинетических выражений для определения режима

процесса:

-

1) функция Мак-Кевана F (MK), описы-

вающая кинетику гетерогенного зарождения новой фазы:

F (MK) = 1 -

(3 I. De Cl

31--

IV 100

1/3

= k MK ' t';

-

2) функция Яндера F (Ya), описывающая кинетику процесса в диффузионном режиме:

(

F (Ya) = 1 - 71 - — = k . • t ; (4)

I 100 7

-

3) функция Гистлинга – Браунштейна F (GB), описывающая кинетику топохимических реакций:

F (GB) = 1 -

2 De Cl

3 ’ 100

2/3

-

GB

• t .

Результаты расчетов по уравнениям (3)–(5) приведены в табл. 5.

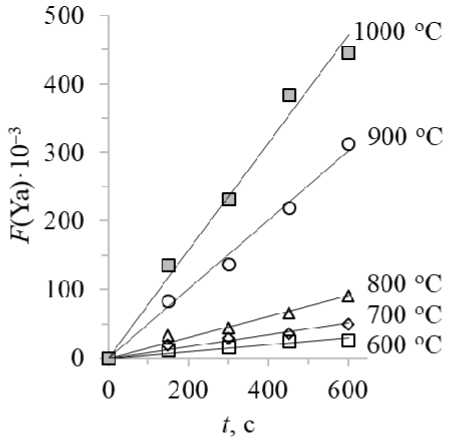

Требуемая моделями линейность между значениями функции F и длительностью t наиболее справедлива для зависимости Янде-ра F (Ya) (рис. 5) . Уравнение Яндера характеризует протекание процессов в диффузион-

ном режиме, поэтому можно заключить, что в процессе удаления хлоридов из вельц-окиси

Рис. 5. Экспериментальные результаты по кинетике удаления хлоридов из вельц-окиси, обработанные по модели Яндера

ад

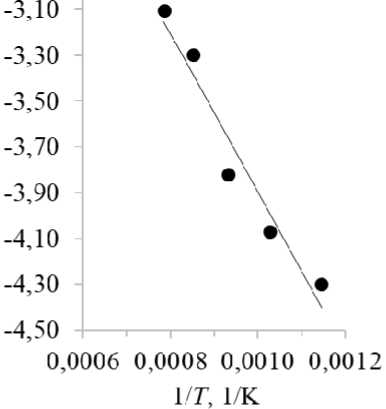

Рис. 6. Зависимость константы скорости процесса удаления хлоридов из вельц-окиси от температуры (в координатах Аррениуса)

п ри нагре в е от ми к роволн ов ого и злу че н и я

л и мити ру ю щ и м я в ляет ся у д а ле н и е хлори дов через слой продуктов п рок али в а н и я в ча с тиц ах ма те ри а ла. Поэ тому при реа ли за ц и и тех-

н ол оги и в п ром ы ш ле н нос ти ре к оме нд у е тс я и спол ьзов а ть ме то д ы о б ра б от к и , с п о с об с т-

в у ю щие д и с п е р ги ров а н ию ча с ти ц и м е ха нич е с к ому истирающ е му в оз де й с тв и ю п ов е р хн ости час ти ц об раб а тыва е мого ма т е ри а л а –

п ере ме ш и в а н ие , п роме ж у т очн ое изме л ьче н и е

п родук тов п рок али в а н и я, с озд а н и е п се в д оо жи ж е н ног о с л оя и тому п од об н ое .

Для оц е нк и в ли ян и я темп е ратуры н а к о н-

станту скор ости п р оце сс а уда л е н ия хл ор и-

дов из вельц-ок ис и и с по льз ов али ура вн ен ие Аррениуса:

E lg k = - A + const.

2,3 RT

В рез у ль т ате об р а б от к и э к с п е ри ме н тал ьных данных (рис. 6 ) п олу че н о у ра в н е н и е

lg k =

3466 T

- 0,4308,

и з к оторог о сле дует, что к ажу щ а яс я э н е рги я а к ти в ац ии п ро ц е с с а с оста вляе т 6 6 270 Дж/моль.

О бо бщенно е кинет ич еско е уравнение, свя-

зывающее сте пе н ь у д а л ен и я хлори д-ионов из вельц-о к иси с д ли те льн о с тью ми к ров о лн ов ой о б ра ботк и и те мп е ратурой н а грева, им ее т ви д

( г

1 — 3 1

De Cl

—

к

100 J

V I

= 10'

— 346 6 — 0,431 )

T J- 1 .

Заключение

Выполнены опытно-лабораторные исследования процесса удаления хлоридов из вельц-окиси при нагреве под действием микроволнового излучения.

Определено влияние температуры нагрева в интервале от 600 до 1000 °С и длительности выдержки образцов до 600 с при заданной температуре на степень удаления хлорид-ионов из вельц-окиси. Установлено, что при температурах обработки 900 и 1000 °С с продолжительностью выдержки 600 с содержание хлорид-ионов в велц-окиси уменьшается от 0,97 до 0,09 и 0,04 мас. % Cl соответственно. Степень удаления хлорид-ионов при этом составляет 91 и 96 % соответственно.

Обработка экспериментальных результатов в соответствии с моделью Яндера позволила получить обобщенное кинетическое уравнение, связывающее степень удаления хлорид-ионов из вельц-окиси с длительностью микроволновой обработки и температурой нагрева. Определено среднее значение кажущейся энергии активации процесса, которое составило 66 270 Дж/моль. Соответствие экспериментальных зависимостей модели Яндера позволяет сделать вывод, что процесс удаления хлоридов из вельц-окиси при нагреве протекает в диффузионном режиме.

Исследование выполнено при финансовой поддержке РФФИ в рамках научного проекта № 19-38-90260.

Список литературы Кинетика процесса удаления хлоридов из вельц-окиси при нагреве под действием электромагнитного излучения

- U.S. Geological Survey, 2020, Mineral commodity summaries 2020: U.S. Geological Survey. – 200 p. DOI: 10.3133/mcs2020

- Государственный доклад «О состоянии и использовании минерально-сырьевых ресурсов Российской Федерации в 2019 году». – http://www.mnr.gov.ru/docs/o_sostoyanii_i_ispolzovanii_mineralno_syrevykh_resursov_rossiyskoy_federatsii/gosudarstvennyy_doklad_o_sostyanii_i_ispolzovanii_mineralno_syrevykh_resursov_rossiyskoy_federatsii/ (дата обращения: 04.07.2021).

- Ryazanov, A.G. The Effect of Temperature and Roasting Time on the Conversion of Zinc Ferrite to Zinc Oxide in the Electric Arc Furnace Dust / A.G. Ryazanov, A.V. Senin, N.A. Kornilov // IOP Conference Series: Materials Science and Engineering. – IOP Publishing, 2020. – Vol. 969, no. 1. – P. 012–040. DOI: 10.1088/1757-899X/969/1/012040

- Технология переработки пыли электродуговых печей ОАО «Северсталь» в вельц-комплексе ОАО «ЧЦЗ» / А.М. Паньшин, Л.И. Леонтьев, П.А. Козлов и др. // Экология и промышленность России. – 2014. – № 11. – С. 4–6. DOI: 10.18412/1816-0395-2012-11-4-6

- Grudinsky, P.I. Copper smelter dust is a promising material for the recovery of nonferrous metals by the Waelz process / P.I. Grudinsky, V.G. Dyubanov, P.A. Kozlov // Inorganic Materials: Applied Research. – 2019. – Vol. 10, no. 2. – P. 496–501. DOI: 10.1134/S2075113319020175

- Dust formation in electric arc furnace: birth of the particles / A.G. Guézennec et al. // Powder technology. – 2005. – Vol. 157, no. 1-3. – P. 2–11. DOI: 10.1016/j.powtec.2005.05.006

- Maccagni M., Nielsen J. C.Z.O. Treatment: Wash and Sulphate EW or Directly to EZINEX®? // 2011-Sustainable Industrial Processing Summit. – Flogen Star Outreach, 2012. – Vol. 6.

- Martins, F.M. Mineral phases of weathered and recent electric arc furnace dust / F.M. Martins, J.M. dos Reis Neto, C.J. da Cunha // Journal of hazardous materials. – 2008. – Vol. 154, no. 1-3. – P. 417–425. DOI: 10.1016/j.jhazmat.2007.10.041

- Асадулин, Р.Р. Освоение в ПАО «ЧЦЗ» технологии прокалки вельц-окисида / Р.Р. Асадулин, А.Е. Павлюк, О.В. Беляков // Цветные металлы. – 2020. – № 5. – С. 43–50. DOI: 10.17580/tsm.2020.05.07

- Ryazanov, A.G. The Study of the Melting of Waelz Oxide with an Increase in the Temperature of the Calcination Process / A.G. Ryazanov, A.V. Senin, V.D. Nasonov // Solid State Phenomena. – Trans Tech Publications Ltd, 2021. – Vol. 316. – P. 705–710. – https://www.scientific.net/Paper/Preview/561706 (дата обращения: 08.04.2021).

- Buarzaiga M. An investigation of the failure mechanisms of aluminum cathodes in zinc electrowinning cells: diss. – University of British Columbia, 1999. DOI: 10.14288/1.0078757

- Егоров, В.В. Исследование и разработка технологии очистки растворов цинкового производства от фторид-ионов: дис. … канд. техн. наук: 05.16.02 / В.В. Егоров. – Б. и., 2018.

- Lashgari, M. Lead-silver anode degradation during zinc electrorecovery process: chloride effect and localized damage / M. Lashgari, F. Hosseini // Journal of Chemistry. – 2013. – Vol. 2013. DOI: 10.1155/2013/538462

- Nyberg J. Challenges for non-ferrous industry – less waste and recovering more metals // World of Metallurgy – ERZMETALL. – 2019. – Vol. 72, no. 3. – P. 158–166.

- Working Experience on the New WOX Washing and Leaching Plant at ZGH Boleslaw S.A., Poland / A. Selke, L. Stencel, M. Fatyga et al. // Proceedings of the 3rd Pan American Materials Congress. – Springer, Cham, 2017. – P. 661–668. DOI: 10.1007/978-3-319-52132-9_66

- Освоение технологии прокалки вельц-оксида в трубчатой вращающейся печи / А.М. Дегтярев, Д.А. Ивакин, Ю.П. Шумилин, С.П. Майоров // Цветные металлы. – 2015. – №. 5. – С. 31–35. DOI: 10.17580/tsm.2015.05.06

- Ryazanov, A.G. Purification of Zinc Oxide from Chlorides Using Microwave Radiation / A.G. Ryazanov, A.V. Senin, D.M. Galimov // Key Engineering Materials. – Trans Tech Publications Ltd, 2021. – Vol. 887. – P. 172–177. DOI: 10.4028/www.scientific.net/KEM.887.172

- Быков, Ю.В. Микроволновая высокотемпературная обработка материалов / Ю.В. Быков, К.И. Рыбаков, В.Е. Семенов // Вакуумная СВЧ электроника: сборник обзоров. – 2002. – С. 26–33.

- Omran, M. Selective zinc removal from electric arc furnace (EAF) dust by using microwave heating / M. Omran, T. Fabritius, E.P. Heikkinen // Journal of Sustainable Metallurgy. – 2019. – Vol. 5, no. 3. – P. 331–340. DOI: 10.1007/s40831-019-00222-0

- Omran, M. Improved removal of zinc from blast furnace sludge by particle size separation and microwave heating / M. Omran, T. Fabritius // Minerals Engineering. – 2018. – Vol. 127. – P. 265–276. DOI: 10.1016/j.mineng.2018.08.002

- Omran, M. Treatment of blast furnace sludge (BFS) using a microwave heating technique / M. Omran, T. Fabritius // Ironmaking & Steelmaking. – 2017. – Vol. 44, no. 8. – P. 619–629. DOI: 10.1080/03019233.2016.1224032

- Lee, J. Metal recovery from industrial wastes by microwave heating / J. Lee, S. Cho, E. Kim // Proceeding of 3rd International Conference on Process Development in Iron and Steelmaking. – 2008. – P. 547–550.

- The Effects of Microwave-Assisted Leaching on the Treatment of Electric Arc Furnace Dusts (EAFD) / M. Laubertova et al. // Archives of Metallurgy and Materials. – 2020. – Vol. 65. DOI: 10.24425/amm.2020.131733

- Исследование процесса воздействия электромагнитного поля СВЧ на нагрев цинксодержащих продуктов / А.Г. Рязанов, К.К. Казбекова, И.С. Барышев и др. // Вестник ЮУрГУ. Серия «Металлургия». – 2021. – Т. 21, № 2. – С. 5–17. DOI: 10.14529/met210201