Кинетика возникновения трещин в осаживаемых цилиндрических образцах

Автор: Егоров Максим Сергеевич, Егорова Римма Викторовна, Пустовойт Виктор Николаевич, Баглюк Геннадий Анатольевич

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 3 (90) т.17, 2017 года.

Бесплатный доступ

Введение. Статья посвящена анализу трещинообразования в порошковом теле, а также выявлению основных законов трещинообразования в свободно осаженном материале. Цели работы - изучение кинетики возникновения и распространения трещин в свободно осаженных порошковых материалах, микроструктуры легированных и железных порошков в различных зонах с целью определения условий бездефектного деформирования материала в условиях свободной осадки. Анализ развития трещин в порошковом теле имеет важное практическое значение, поэтому исследование этого вопроса является важной составляющей изготовления бездефектных деталей Материалы и методы. Рассмотрены новые порошковые материалы шведской фирмы Хеганес, которые характеризуются улучшенными характеристиками деформируемости. Также данные материалы отличаются наличием легированных элементов - Ni и Мо, которые влияют на трещинообразование. В работе проведен анализ микроструктур осаженных образцов с помощью металлографического микроскопа. Результаты исследования. Трещины в осаженных материалах классифицируются как трещины отрыва. Происхождение трещин обуславливается отсутствием факторов для проявления пластичности металлической составляющей образца ввиду наличия дефектов и пор в его теле. Установлено, что быстрый рост трещин подтверждается характером трещины, когда она практически не имеет продолжения в материал образца и, кроме того, заканчивается под углом к направлению развития. Обсуждение и заключения Проведенный анализ развития микротрещин позволяет выявить морфологические отличия структуры центральной и периферийной зон порошкового материала. Периферийная область характеризуется различными значениями зерен и увеличенным содержанием микропор, направленностью скоплений микронесплошностей и неметаллических включений, в направлении бывших границ физического раздела частиц металлического порошка.

Короткий адрес: https://sciup.org/14250289

IDR: 14250289 | УДК: 621. | DOI: 10.23947/1992-5980-2017-17-3-103-109

Текст научной статьи Кинетика возникновения трещин в осаживаемых цилиндрических образцах

Введение. Статья посвящена анализу трещинообразования в порошковом теле, а также выявлению основных законов трещинообразования в свободно осаженном материале. Цели работы — изучение кинетики возникновения и распространения трещин в свободно осаженных порошковых материалах, микроструктуры легированных и железных порошков в различных зонах с целью определения условий бездефектного деформирования материала в условиях свободной осадки. Анализ развития трещин в порошковом теле имеет важное практическое значение, поэтому исследование этого вопроса является важной составляющей изготовления бездефектных деталей

Материалы и методы. Рассмотрены новые порошковые материалы шведской фирмы Хеганес, которые характеризуются улучшенными характеристиками деформируемости. Также данные материалы отличаются наличием легированных элементов — Ni и Мо, которые влияют на трещинообразование. В работе проведен анализ микроструктур осаженных образцов с помощью металлографического микроскопа.

Результаты исследования . Трещины в осаженных материалах классифицируются как трещины отрыва. Происхождение трещин обуславливается отсутствием факторов для проявления пластичности металлической составляющей образца ввиду наличия дефектов и пор в его теле. Установлено, что быстрый рост трещин подтверждается характером трещины, когда она практически не имеет продолжения в материал образца и, кроме того, заканчивается под углом к направлению развития.

Обсуждение и заключения Проведенный анализ развития микротрещин позволяет выявить морфологические отличия структуры центральной и периферийной зон порошкового материала. Периферийная область характеризуется различными значениями зерен и увеличенным содержанием микропор, направленностью скоплений микронесплошностей и неметаллических включений, в направлении бывших границ физического раздела частиц металлического порошка.

Introduction. The article is devoted to the crack occurrence analysis in a powder body, and identification of the basic laws of this process in the freely upset material. The work objective is to study kinetics of crack initiation and propagation in freely upset powder materials, and microstructure of alloy and iron powders in a variety of areas in order to determine the conditions for defect-free deformation of the material under free upsetting. The analysis of the crack development in a powder body is of great practical importance, and therefore, the investigation of this problem is essential for the fabrication of accepted parts.

Materials and Methods. New powder materials from the Swedish company Höganäs which are characterized by the improved deformation characteristics are considered. Besides, these materials differ in occurrence of alloy elements, such as Ni and Mo which affect cracking. Microstructures of the upset samples are analyzed using the metallographic microscope.

Research Results . Cracks in the upset materials are classified as cleavage cracks. The crack origin is determined by the absence of factors for the development of the sample metal component plasticity due to the occurrence of defects and pores in its body. It is established that rapid cracking is confirmed by the nature of the crack when it scarcely has extension into the sample material, and, moreover, ends at an angle to the area for development.

Discussion and Conclusions. The analysis of the microcrack development allows identifying morphological structural differences of the central and fringe regions of the powder material. The peripheral area is characterized by different values of grains and increased content of micropores, and the directivity of clusters of micro-discontinuities and non-metallics, in the line of the former physical interface of the metal powder particles.

Машиностроение и машиноведение

**

***

Образец для цитирования: Егоров, М. С. Кинетика возникновения трещин в осаживаемых цилиндрических образцах / М. С. Егоров, Р. В. Егорова, В. Н. Пустовойт, Г. А. Баглюк // Вестник Дон. гос. техн. ун-та. — 2017. — Т.17, № 3. — С. 103–109.

Введение. Производство изделий, имеющих сложную технологическую форму, методом горячей штамповки из цилиндрических заготовок приводит к развитию боковой деформации на периферийной поверхности [1–3].

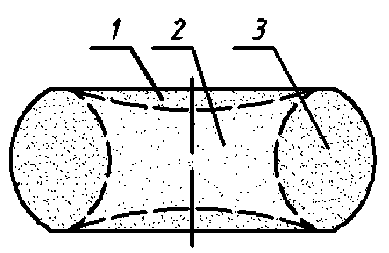

Рис. 1 Основные области деформации при свободной осадке образца

Fig. 1. Base deforming regions under free sample upsetting

На рис. 1 изображена схема распределения зон в объеме деформированного образца. Учитывая то, что при анализе полученных данных стоит задача рассмотреть роль этих областей на процесс деформации материала, приведем описание каждой области. Области минимальной деформации (1), претерпевают минимальную высотную и радиальную деформации; максимальная область осевой и радиальной деформации (2) имеет максимальную плотность; область наличия тангенциальных растягивающих напряжений (3) имеет минимальную плотность.

Следует отметить, что деформация образца в радиальном направлении, приводящая к увеличению его размера в средней части, создается двумя видами напряжений: основными (сжимающие) и дополнительными (растягивающими).

Сжимающие напряжения в образце возникают в результате действия деформирующих усилий. Эти напряжения деформирую частицы не только в направлении действия деформирующих усилий, но и в поперечном направлении, что приводит к увеличению размеров образца. Сжимающие напряжения в третьей области (рис. 1) не вызывают появления дефектов, так как их взаимодействие в этой области приводит к сжиманию материала, а это значит, что предельные дополнительные (растягивающие) напряжения на поверхностях частиц не возникают.

Напряжения в третьей области являются в большей степени растягивающими. Их влияние обусловлено различной способностью первой и третьей областей деформироваться. Первая область стремится к увеличению размеров (более интенсивное деформирование в радиальном направлении), что и приводит к появлению дополнительных напряжений. Установлено, что деформация в поперечном направлении первой области возможна после уменьшения пористости, а, как следствие, и плотности материала. Дополнительные напряжения, которые возникают в процессе деформации, действуют на крайние металлические частицы материала, приводя изменение их параметров, что связано с увеличением объема детали. Когда порошковый материал достигает предельных значений дополнительных растягивающих напряжений происходит полное разрушение. Это приводит к появлению продольных трещин на бочкообразной поверхности осаживаемого образца.

Экспериментальная часть. Анализ кинетики распространения трещин проводился на образцах, выполненных из порошкового материала Astaloy 85 Mo, легированного 0,85% молибдена шведской фирмы «Höganäs». Рассматриваемый материал имеет хорошую степень прессуемости и обладает однородной микроструктурой после спекания. Свободную деформацию нагретых пористых образцов проводили без матрицы, что обусловило наличие сухого трения на контактных поверхностях. Для этого применялся молот с весом ударной части 500Н. Подготовленные после свободной осадки микрошлифы изучали с помощью металлографического микроскопа METAVERT (фирмы REICHERT, Австрия) [4].

Обсуждение и результаты. Детальное описание трещинообразований, возникающих при различных напряженно-деформированных состояниях монолитных материалов, рассмотрена в [5,6]. Трещины, получаемые после динамического горячего прессования, можно классифицировать как трещины отрыва. Основанием для этого могут служить следующие признаки:

-

1) возникновение дефекта в виде трещины начинается на наружной (бочкообразной) поверхности образца. Для рассматриваемых материалов инициаторами возникновения трещин могут быть дефекты, возникающие на межчастичной поверхности сращивания около боковой поверхности, которые играют роль концентраторов напряжений. Развитие микротрещины на поверхности материала происходит в местах этих дефектов за счет уменьшения межчастичных связей порошка. В процессе динамического прессования возникают участки с разным уровнем межчастичного сращивания. Именно такие участки и могут быть областями облегченного развития трещин. Таким образом, происхождение трещин обусловлено отсутствием факторов для проявления пластичности металлической составляющей образца ввиду наличия указанных дефектов и пор в его теле;

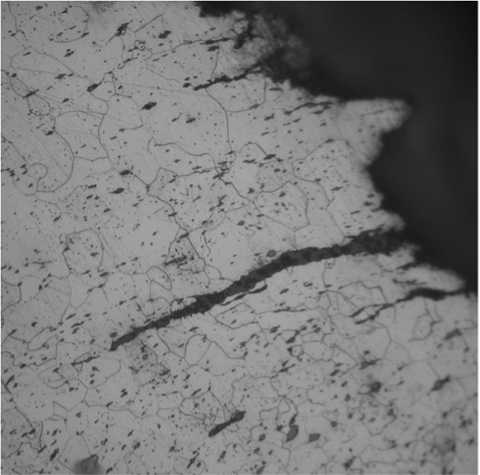

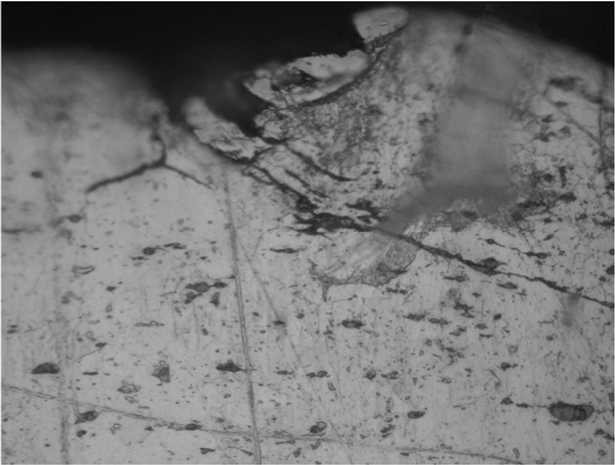

Рис. 2. Трещина на поверхности осаженного порошкового образца Astaloy 85 Mo ( х 100).

Пористость P = 30%; t H = 950 0 ; т = 10мин

Fig. 2. Crack on upset powder sample surface: Astaloy 85 Mo ( х 100 );

porosity P = 30%; t H = 9500; т = 10 min

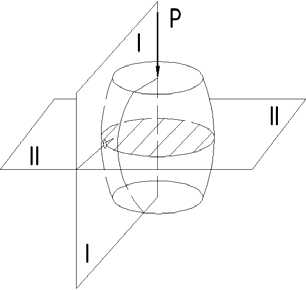

2) появляющиеся трещины можно отнести к простым, так как на поверхности они имеют форму неразветвленных полосок, расположенных вдоль образующей цилиндрической поверхности образца (рис. 2);

3) исследуемые трещины имеют распространение в радиальной вертикальной плоскости 1–1 относительно оси образца (рис. 2);

4) увеличение трещин происходит в горизонтальной плоскости 2–2, нормальной к плоскости ее распространения, т.е. 1–1 (рис. 3).

Рис. 3 Обозначение расположения плоскостей распространения 1–1 и раскрытия 2–2 трещин при свободной деформации материла

Fig. 3. Marking lay-out of planes of crack propagation 1–1 and crack opening 2–2 under free deformation of the material

Дополнительные растягивающие напряжения в периферийном кольцевом объеме пористого материала имеют пиковое значение, что обусловлено наличием пор. Такое состояние вызывает напряжения, которые вызывают нарушение однородности пористого тела прежде, чем средние напряжения достигают для него предела текучести. Зарождение трещин начинается на периферии межчастичной поверхности, характеризующейся малым качеством сращивания, ослабленными растягивающими напряжениями, действующими при горячей деформации.

Машиностроение и машиноведение

Рис. 4 Трещина расположенная в плоскости 2–2 при осадке образца: спеченный Astaloy 85 Mo ( x 100 ): P=30%; t n =950 0 ; т = 10 мин

Fig. 4. Crack located in 2 –2 plane under sample upsetting:

sinteredAstaloy 85 Mo ( x 100 ): P=30%; t H =950 0 ; т = 10min

Развитие трещины происходит по межчастичной поверхности сращивания согласно механизму разрушения металлического каркаса между порами. Скорее всего, развитие трещины у образцов, как результат низкой пластичности материала, следует рассматривать поэтапно. Предлагаются следующие этапы возникновения трещин при свободной осадке образцов.

Этап первый. Общее уменьшение пористости материала на некоторое расстояние вглубь образца в районе бочки (рис. 5б).

Экспериментально показано, что пластическое «разрыхление» можно оценить остаточным увеличением объема металла [7,8]. Положения о «разрыхлении» материала образца при его пластическом деформировании подтверждаются при испытании порошковых образцов [9,10]. Однако, необходимо учитывать происходящее в центральной части образца уплотнение, а понятие о «разрыхлении» в большей мере пригодно для оценки состояния периферийных участков материала образца, примыкающего к его бочкообразной поверхности (рис. 5б).

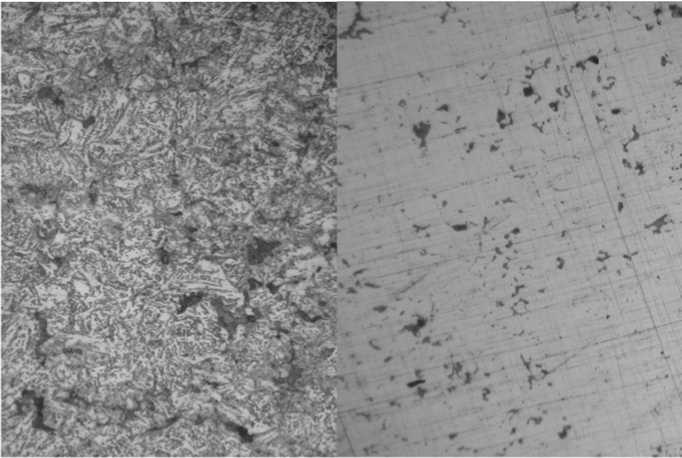

а) б)

Рис. 5. Микроструктура периферийной области образца до (а) и после (б) деформации для образцов ( x 100 ): спеченный Astaloy 85 Mo; пористость начальная 20%; t н =950 0 ; т = 10мин

Fig. 5. Microstructure of sample peripheral region before (a) and after (b) deformation for samples ( x 100 ): sintered Astaloy 85 Mo; initial porosity = 20%; t H =9500; т = 10 min

«Разрыхление» периферийной области образца происходит с некоторым относительным перемещением и поворотом частиц порошка, которое сопровождается разрыванием и возникновением металлических связей между ними. Кроме этого, порошок деформируясь изменяет форму в направлении действующих напряжений. Такое поведение микрочастиц в периферийной зоне образца приводит к возникновению субмикро- и микроразрушений на границах частиц порошка. Однако, эти механизмы на первом этапе зарождения трещин не могут привести к их рождению, так как максимальные напряжения еще выражены незначительно. Нарушение «целостности» структуры образца путем визуального осмотра при увеличении до х 60 обнаружить не удается.

Третий этап. Локальное разрыхление мест на периферийной поверхности с образованием дефектов в процессе деформации. Во время этого этапа зарождаются трещины, напряжения достигают своего максимума. Скопление субмикро- и микроразрушений между определенными частицами порошка достигает своего порогового значения, превращаясь в макроразрушения в виде трещин.

К концу рассматриваемого этапа образования трещин, бочкообразная поверхность в районе ее максимального диаметра получает некоторое «разрыхление» своей исходной структуры, что вызвано действием дополнительных растягивающих напряжений.

Этап третий. Мгновенный рост трещины, характерный ее значительным распространением в горизонтальной плоскости 1–1 и раскрытием в вертикальной плоскости 2–2 (рис. 6) при сравнительно небольшом приращении удельной работы деформирования.

Рис. 6. Начало зарождения трещины х 200

Fig. 6. Beginning of crack initiation х 200

Следует заметить отметить, что быстрый рост трещин на последнем этапе подтверждается характером трещины, когда она практически не имеет продолжения в материал образца и, кроме того, заканчивается под углом к направлению развития.

Выводы . Проведенный анализ возникновения, развития микротрещин позволяет выявить морфологические отличия структуры центральной и периферийной зон порошкового материала. Периферийная область характеризуется различными значениями зерен и увеличенным содержанием микропор, направленностью скоплений микронесплошностей и неметаллических включений в направлении бывших границ физического раздела частиц металлического порошка.

Список литературы Кинетика возникновения трещин в осаживаемых цилиндрических образцах

- Егорова, Р. В. Микроструктурный анализ поверхности деталей ступенчатой формы/Р. В. Егорова//Металлург. -2009. -№6. -С.65-67.

- Синельщиков, В. В. Оценка пластичности пористого материала в нагретом состоянии для свободной осадки образцов/В. В. Синельщиков, А. С. Разумный//Порошковые и композиционные материалы и изделия: сб. науч. тр. -Новочеркасск: ЮРГТУ, 2000. -С.35-41.

- Григорьев, А. К. Деформация и уплотнение порошковых материалов/А. К. Григорьев, А. И. Рудской. -Москва:Металлургия, 1992. -192 с.

- Егорова, Р. В. Структура и свойства порошковых спеченных материалов для горячей штамповки деталей сложной формы: дисс. канд. техн. наук/Р. В. Егорова. -Ростов-на-Дону, 2013. -163с.

- Губкин, С. И. Деформируемость металлов/С. И. Губкин. -Москва: Металлургиздат, 1953. -200с.

- Егорова, Р. В. Свободная осадка нагретых цилиндрических образцов порошковых материалов ASTALOY 85 MO, DISTALOY HP фирмы «Höganäs»/Р. В. Егорова, М. С. Егоров, А. В. Скориков//Металлург. -2013. -№5. -С.82-86.

- E. Robert-Perron, C. Blais & S. Pelletier. Tensile properties of sinter hardened Powder Metallurgy components machined in their green state/E. Robert-Perron, C. Blais & S. Pelletier//Powder Metallurgy -2009. -Vol. 52, no. 1. -P. 80 -83.

- Синельщиков, В. В. Исследование свойств нагретых пористых порошковых материалов при динамических нагрузках: дисс. канд. техн. наук/В. В. Синельщиков. -Новочеркасск, 1979. -186с.

- Егорова, Р. В. Особенности формирования межчастичного сращивания в условиях уплотнения при наличии растягивающего напряженного состояния/Р. В. Егорова//Материалы и механизмы морского транспорта. Методы исследования и упрочнения. Технология производства: матер. междунар. науч.-техн. конф. -Севастополь, 2008. -С.78-82.

- Дорофеев, В. Ю. Межчастичное сращивание при формировании порошковых горячедеформированных материалов/В. Ю. Дорофеев, С. Н. Егоров. -Москва, 2003. -с. 152.