Классификация и анализ эффективности методов низкотемпературного факельного сжигания угольной пыли на котлах

Автор: Осинцев Константин Владимирович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Энергетика @vestnik-susu-power

Рубрика: Теплоэнергетика

Статья в выпуске: 32 (208), 2010 года.

Бесплатный доступ

Рассмотрено техническое состояние горелочного парка ТЭС в начальный период освоения газофакельных технологий. Показаны методы и пути их совершенствования. Отражён вклад специалистов кафедры ПТЭ ЮУрГУ в развитие и освоение новых технологий.

Низкотемпературное факельное сжигание, котельный агрегат, горелка

Короткий адрес: https://sciup.org/147158107

IDR: 147158107 | УДК: 621.181

Текст научной статьи Классификация и анализ эффективности методов низкотемпературного факельного сжигания угольной пыли на котлах

Взятый в теплоэнергетике курс на повышение единичной мощности основного, в том числе котельного, оборудования ТЭС инициировал в 2030 гг. прошлого столетия появление и бурное развитие топочной технологии, основанной на процессе организованного взаимопоглощения пылеугольных и окислительных воздушных потоков с выделением теплоты и образованием излучающих высокоэнтальпийных продуктов сгорания. Процесс стали называть пламенным или факельным горением, ввод реагентных потоков осуществлять, через горелки, как правило, в нижнюю часть топки, а выделяемую теплоту отводить излучением настенным и встроенным трубным экраном и перемещаемой в них пароводяной среде [1].

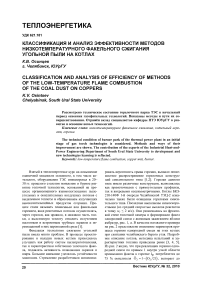

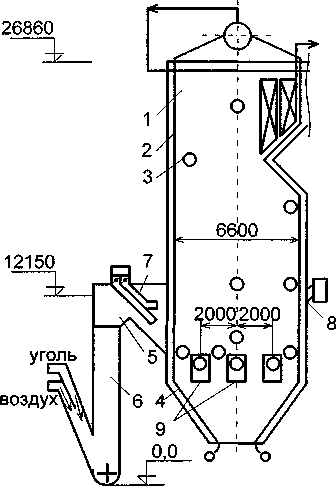

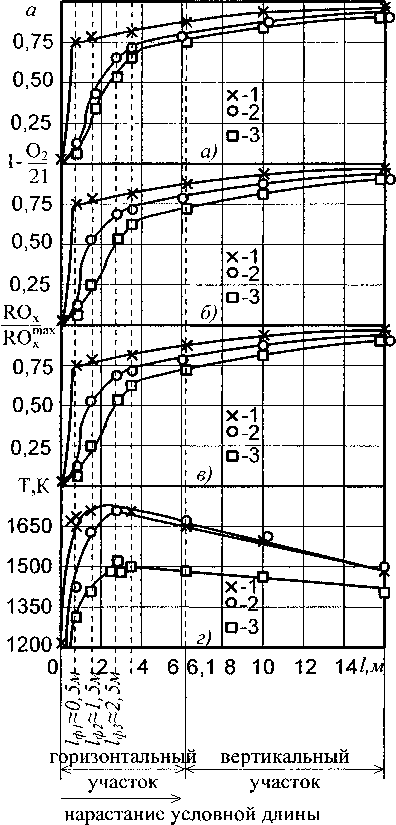

Факельная технология сжигания угольной пыли имела много проблем. В процессе проектирования и наладки новых котлов приходилось улучшать как работу систем пылеприготовления, так и характеристики собственно топочного факела, подавлять активность шлакования экранов и ширм. Большое внимание уделялось устойчивости зажигания. Стремление разработчиков минимизи ровать вероятность срыва горения, вызвало повсеместное распространение горелочных конструкций смесительного типа [1,2]. Горелки данного типа имели различные конструкции, выполнялись как прямоточными с прямоугольным профилем, так и вихревыми осесимметричными. Котлы БКЗ-210-140Ф 1-й очереди Челябинской ТЭЦ-2 изначально также были оснащены горелками смесительного типа. Последние выполнены низкоскоростными (со средней скоростью выхлопа реагентов в топку wr < 2 м/с). Они размещались на фронтовой стене топочной камеры и формировали факел однородной смеси с активным зажиганием вблизи амбразур, рис. 1, а. В качестве наглядного примера на рис. 2 представлено изменение параметров процесса горения однородной смеси на этих котлах при сжигании челябинского бурого угля. Подробное описание котлов, методика испытаний и характеристики топлива приведены ранее [3, 4, 5]. Из рис. 2 видно, что при реализации горения однородной смеси по кривым 1 внутри узкой области примыкания факела к горелке /ф1 потребляется до 75 % окислителя О2 = 1-(О3/21), выгорает до

Рис. 1. Схемы топки и горелок котла БКЗ-210-140Ф: а - топка с заводскими низкоскоростными горелками смесительного типа; б - модернизированная высокоскоростная пылеугольная горелка смесительного типа; в - многофункциональная горелка; 1 - топка; 2 - экраны; 3 - люки; 4 - холодная воронка; 5 - заводские пылеугольные горелки смесительного типа; 6 - молотковые мельницы; 7 - воздушные сопла пылеугольных горелок; 8 - воздушные сопла на задних экранах; 9 - воздушные сопла газовых горелок; 10 - пылеугольные каналы горелок; 11 - воздушные каналы горелок; 12-трубы с газовыпускными соплами

75 % топлива а = 1-<73-д4, образуется около 75 % газообразных продуктов сгорания ROX = ROx/rO™™ (здесь О2, ROX - усредненные в поперечном сечении факела концентрации кислорода и продуктов сгорания, %; RO™“ -концентрация продуктов сгорания в выходном окне топки, %; д3, д4 - потери теплоты с химическим и механическим недожогом топлива). С началом выделения теплоты количество продуктов сгорания нарастает вдоль траектории горелочного факела пропорционально расходованию окислителя и топлива.

Одновременно с прирастанием количества выделяющейся теплоты вдоль траектории движения реагирующих компонент увеличиваются значения энтальпии и температуры факела Т. Максимальные значения последних смещены к границе рассматриваемой области изменения параметров на расстояние 1^ ~ 0,5 м от горелочных амбразур. Если изначально не предусмотрены какие-либо меры режимно-технологического характера, то и на других котлах, сжигающих уголь с высоким выходом летучих ^ > 25 % в горелках смесительного типа, это расстояние также не превышает /ф1 < 0,5 м [6, 7, 8]. Во всех случаях использования низкоскоростных горелок смесительного типа при высоком локальном тепловом напряжении ограниченного пространства вблизи горелок ц развива ется высокий уровень температуры факела, при котором частицы топливной породы шлакующих топлив начинают плавиться и налипать на стены топочной камеры с экранами. Большие тепловые потоки в направлении амбразур вызывают активное терморазрушение горелочной обмуровки, каналов и узлов ввода потоков топлива и воздуха, а в отводимых продуктах сгорания высок уровень концентрации оксидов азота NOX > 650—800 мг/нм3 [6, 7, 8].

Для улучшения термодинамических характеристик горелок стали увеличивать скорость выхода реагентов из амбразур [2, 9, 10, 11]. Высокоскоростные горелки смесительного типа имеют более высокую степень надежности, нежели их низкоскоростные аналоги. Однако в отсутствии каких-либо дополнительных мер воздействия на тепловые характеристики факела в топке сохраняется высокий уровень температуры как в зоне активного горения, так и на выходе из топки. Попытки эксплуатации улучшить температурные условия амбразур прямоточных горелок путем заужения их выходного сечения и увеличения скорости выхода реагентных потоков в топку котла БКЗ-210-140Ф при сжигании челябинского угля привели к смещению исходного местоположения температурного максимума факела к центру, но без существенного изменения его значения, (рис. 1, б; рис. 2, кривые 2). По-прежнему продолжали шлаковаться экраны на задней стене топки, сохранилась высо-

факела вдоль его траектории

Рис. 2. Характер изменения параметров вдоль траектории пылеугольного факела в топке котла БКЗ-210-140Ф при сжигании челябинского бурого угля (паровая нагрузка Дпп = 170т/ч, коэффициент избытка воздуха за топкой а" =1,21-1,25): а - степень выгорания топлива (а = 1 - q3 -q^, где q3, q^ - тепловые потери с химическим и механическим недожогом топлива); б - степень потребления окислителя (1 —(О2/21), где О2 - текущее значение концентрации кислорода, %); в - степень роста газообразных продуктов сгорания (ROx/rO™x , где ROX , RO™X - текущее и в выходном окне топки значения концентрации оксидов углерода, %); г - температура факела (Г, К); 1, 2 - с организацией внутренней подпитки факела окислителем через горелки по рис. 1 а, б; 3 - с организацией комбинированной подпитки факела через горелки по рис. 1, в кая концентрация оксидов азота в продуктах сгорания.

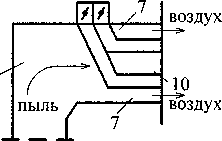

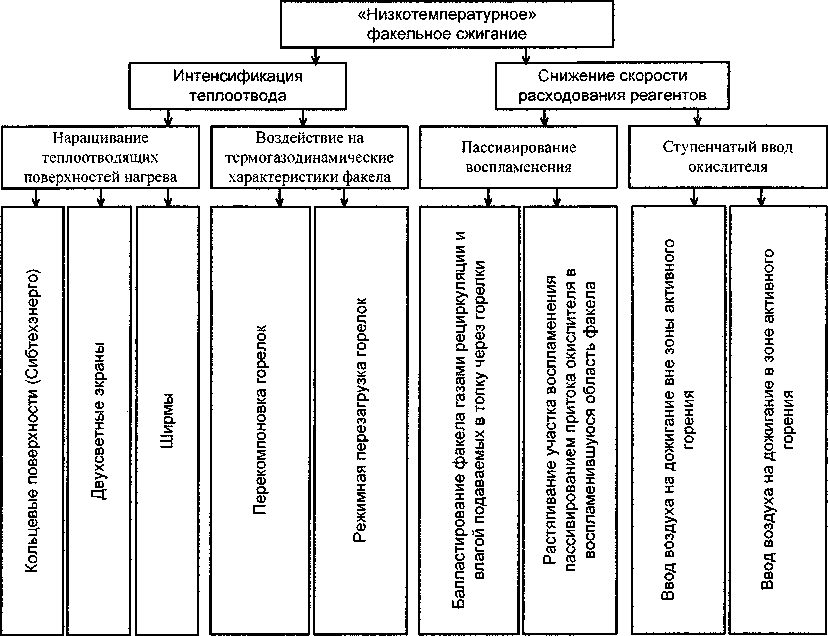

Улучшение характеристик факельного процесса наблюдается при снижении температурного фона в области максимального тепловыделения и в выходном окне топочной камеры. Для достижения необходимого температурного уровня и концентрации образующихся вредных оксидов азота сегодня используют различные методы, которые можно свести к общей классификационной схеме, рис. 3. Как видно из схемы, главенствующими процедурами снижения температурного уровня в зоне активного горения топки, где размещены горелки, будут интенсификация теплоотвода и снижение скорости расходования реагентов (иначе, пассивирование топливного окисления и тепловыделения).

Для интенсификации теплоотвода увеличивают поверхности нагрева в объеме топки с факельной средой и воздействуют на характеристики самого факела. При реализации первого из упомя нутых методов топку дополняют новыми элементами: встроенными экранами и ширмами. Для установки новых элементов необходимы значительные разовые затраты, которые, конечно, оправданы для вновь устанавливаемого оборудования, но не на существующих ТЭС с невыработанным ресурсом котлоагрегатов [12].

Другой метод интенсификации теплоотвода связан с воздействием на факельные характеристики, в частности, температурные и скоростные поля, характер которых связан с компоновкой и загрузкой горелок топливом [13]. Максимальная активность теплоотвода при неизменной загрязненности экранов (4,3=const) в топках одного типоразмера и при сжигании одного вида угля достигается при тангенциальной компоновке горелочных устройств на стенах топочной камеры, что связано с газодинамическим смещением факельной среды с температурным максимумом к периферии топочного объема и ее движением вдоль всех вертикальных стен [2]. В топках с фронталь-

Рис. 3. Классификация методов организации низкотемпературного факельного сжигания топлива

ной компоновкой горелок ярко выраженный максимум температуры факела смещен к задней стене [2, 13]. Эффективность теплообмена в такой топке по сравнению с топкой, оснащенной тангенциальными горелками, существенно ниже, а среднерасчетная и практическая температура в выходном окне оказывается выше до Д7т1 = 120 К и более.

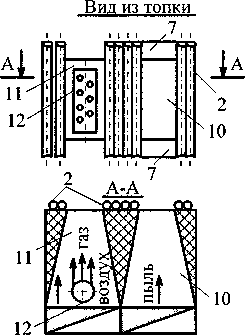

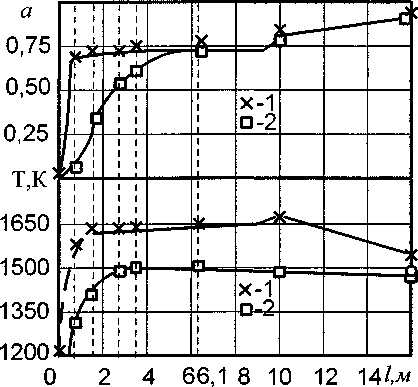

Еще выше этот показатель для топки со встречной компоновкой горелок, где максимум температуры факела стремится занять место в центральной области топочного объема, здесь А7т2 = 150-200 К. Для снижения среднего температурного уровня в выходном окне топок с фронтальной и встречной компоновкой горелок коллективом ЮУрГУ-УралВТИ-МЭИ был разработан метод, основанный на газодинамическом перераспределении тепловыделения в топке путем перекомпоновки и перезагрузки отдельных горелок с организацией движения потоков с максимальной температурой вдоль боковых стен [13]. При организации такой термогазодинамики топок параметры А7т1 и А7т2 уменьшаются вдвое. При конструировании имеет смысл корректировать значения проектного параметра «М» дополнительным поправочным коэффициентом, М' = М-КТ, где Кт=1,05. Метод газодинамического воздействия на факельные характеристики достаточно эффективен при снижении температуры факела в выходном окне, уменьшении концентрации оксидов азота в продуктах сгорания, но он не регулирует температурные условия работы горелок, влияющие на их надежность. Для этой цели следует искать метод из другой ветви классификационной схемы, а именно, в снижении скорости расходования реагентов. Это мероприятие можно связать со ставшим на сегодня классическим ступенчатым (прерывистым) вводом окислителя в топку и пассивированием процесса воспламенения. При реализации классического метода ступенчатого ввода окислителя в топку большую часть воздуха вводят в горелки, меньшую - на дожигание вне зоны активного горения, обычно в верхнюю часть топки поперечными или тангенциальными струями. В качестве самостоятельного этот метод сжигания топлива практикуют главным образом для снижения концентрации оксидов азота. Способ был реализован на том же котле БКЗ-210-140Ф при сжигании челябинского бурого угля, позволил снизить концентрацию NOX до 40 %. При работе котла по этому способу был проведен анализ горения. На рис. 4, а кривые 1 отражают изменение параметров на участке факельного воспламенения в топке с горелками смесительного типа по рис. 1, а при недостатке кислорода для полного сгорания топлива, аг < 1,0. Из рис. 4, а видно, что при реализации окислительного процесса с недостатком вводимого через горелки воздуха, активное расходование последнего происходит на участке с /ф < /ф1, кривые 1. При этом степень выгорания топлива а, также как и

а)

б)

Рис. 4. Характер изменения степени выгорания топлива (а) и температуры (7) вдоль траектории пылеугольного факела в топке котла БКЗ-210-140Ф при сжигании челябинского бурого угля (паровая нагрузка Дпп = 170т/ч, коэффициент избытка воздуха за топкой а” =1,21-1,25): a - ступенчатое сжигание; б - ввод газов рециркуляции в мельницы (О2ПЬШИ «16 % ); 1 - с организацией внутренней подпитки факела окислителем через горелки по рис. 1, а; 2 - с организацией комбинированной подпитки факела окислителем через горелки по рис. 1, в энтальпия 1ф1 и температура Тф] - ниже тех же показателей для варианта подачи реагентов через ту же горелку с коэффициентом избытка воздуха аг > 1 на рис. 2. На отметке факельной траектории /дожит, где осуществляется ввод дожигающей порции воздуха, значения параметров факела выходят на уровень значений кривых 1 на рис. 2. В выходном окне топок меньших типоразмеров процесс дожигания, как правило, не завершается, здесь увеличивается степень недожога и температура факела [10].

Известны методы сжигания топлива с подачей топливо - воздушных потоков через горелки, а дожигающих потоков окислителя через сопла, установленные на стенах топочных камер в зоне активного горения, поперечными, встречными, вихреобразующими струями [2, 8, 14]. При подобной организации сжигания шлакующего топлива снижается активность шлакования на экранах в зоне активного горения. На обследованных сотрудни ками кафедры промтеплоэнергетики ЮУрГУ котлах БКЗ-210-140Ф и ПК-14 с размещением дожигающих сопл на боковых экранах существенных изменений степени механического недожога q^ не происходило, но усиливалось шлакование ширм из-за увеличения температуры продуктов сгорания в выходном окне топочной камеры Т”, а также температура уходящих газов, и соответствующие потери теплоты q^. В связи с этим использование метода ограничено сжиганием газа и нешлакующего твердого топлива в основном для снижения активности образования МОХ [8]. Ввод дожигающих потоков в зону активного горения может быть реализовано по методу ЛПИ, разработанному для сжигания торфа и бурого угля. Реагентные потоки грубой пыли, вплоть до дробленки, и воздуха через наклоненные горелки направляют в сторону холодной воронки, где топливные частицы подхватываются вихреобразующими струями дожи- тающего воздуха, истекающими из сопл, ориентированными в сторону устья горелочных устройств [14]. В сравнении с вариантом развития горизонтально истекающих реагентных потоков, сильно наклоненный на участке воспламенения факел формирует более активную циркуляционную вихревую ветвь обтекания холодной воронки, имеет пониженный уровень температуры как в зоне активного горения, так и в выходном окне топки. Ввод топлива с большим содержанием крупных фракций дает увеличенные потери теплоты с механическим недожогом топлива q4.

Существенно выигрывает метод организации замедленного расходования реагентов на участке воспламенения, разработанный на кафедре промышленной теплоэнергетики ЮУрГУ. При реализации метода осуществляется «растягивание» участка воспламенения на величину А/ф с организацией зажигания на отрезке /ф2 = /ф2 + А/ф (см. рис. 2). Теперь расходование реагентов (О2, а) и образование газообразных продуктов сгорания (ROX) протекает не столь активно, по кривым 3 на рис. 2. С приростом количества выделяющейся теплоты вдоль траектории движения горелочного факела также происходит увеличение энтальпии и температуры факела. Однако значения этих параметров при рассредоточении выделяющейся в большом объеме v2 >vT теплоты по кривым 3 становятся ниже значений тех же параметров в исходном варианте по кривым 1 (см. рис. 2). На котлах БКЗ-210-140Ф с модернизированными для реализации необходимого эффекта пылеугольными горелками (по патентной версии многофункциональные горелочные устройства) по рис. 1, в достигается увеличение линейного размера зажигания /ф2 = 1,5-2,5 м. Эти горелки обеспечивают непрерывное плавное дозирование окислителя, реализуя сложный комбинированный механизм доставки последнего к топливному реагенту с первоначальным воспламенением однородной топливо-воздушной смеси при недостатке кислорода (внутреннее питание окислителем), и последующей диффузионно-приточной подпиткой факела вторичным воздухом. В сравнении с вариантом факельного воспламенения реагентной смеси, истекающей из горелок смесительного типа по рис. 1, а, б, здесь отмечается снижение уровня максимальной температуры факела (до АГФ = 100150 К), снижение падающих тепловых потоков в направлении амбразур с улучшением тепловых условий их работы и продлением срока их службы. Кроме того, существенно снижается и выход оксидов азота до NO, = 390-450 мг/нм3.

Топливное окисление с недостатком окислителя в модернизированных горелках по рис. 1, в с последующим вводом остатка через вынесенные сопла реализуется по тому же сценарию, что и при использовании обычных горелок по рис. 1, а. Кривые 3 на рис. 4, а соответствуют кривым при обед нении кислородом горелочного потока. Практически не изменяется характер кривых степени выгорания топлива а, но по достижении отметки /дожиг после присадки порции окислителя через сопла, компенсирующего изначальную его нехватку в горелках, можно наблюдать скачок активности выгорания угольной пыли. При этом температурный уровень факела и концентрация NO, остаются пониженными. Понятно, что присадка дожигающего воздуха через вынесенные сопла имеет смысл для случая /дожиг < /аг, то есть на участке воспламенения и активного горения собственно горелочного факела. В противном случае, как и в случае горения однородной смеси по кривым 1 рис. 4, а, произойдет затягивание процесса с увеличением температуры факела на выходе из топки Т" и снижением степени выгорания а.

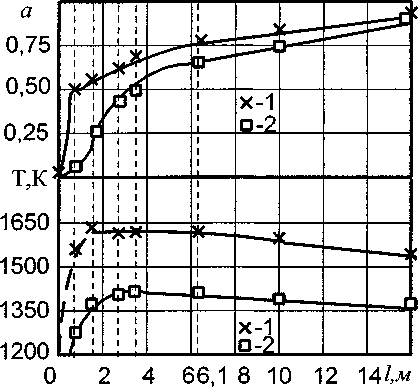

При вводе газов рециркуляции через горелки в топку в качестве балласта, пассивирущего процесс топливного окисления на участке воспламенения, также подавляются высокие очаги температуры, кривые 1, 2 на рис. 4, б. Пассивируя воспламенительный процесс, газы рециркуляции снижают активность выхода оксидов азота, но увеличивают тепловые потери с уходящими газами, а также затраты собственных нужд котла. Это касается использования как горелок смесительного типа по рис. 1, а, так и модернизированных горелок по рис. 1, в.

Выводы

-

1. Низкотемпературное сжигание угольной пыли в топочных камерах является эффективным мероприятием повышения надежности оборудования, снижения выхода оксидов азота, уменьшения активности шлакования при сжигании шлакующего твердого топлива.

-

2. Многообразие методов организации низкотемпературного сжигания топлива в топках современных котлов можно свести к двум основным воздействиям на топочный процесс: интенсификации теплоотвода и снижению скорости расходования окислителя.

-

3. Среди наиболее эффективных методов интенсификации теплоотвода можно выделить наращивание поверхностей нагрева в топке.

-

4. Сопоставимым по эффективности с наращиванием поверхностей нагрева является метод растягивания участка воспламенения пассивированием притока окислителя.

-

5. К преимуществам метода по п. 4 можно отнести его малозатратность, доступность применения на существующих котлах. При использовании этого метода наряду с реализацией преимуществ низкотемпературного сжигания топлива по п. 1 достигается снижение тепловых потоков в направлении горелочных амбразур, существенное увеличение срока службы обмуровки и металлоконструкций горелок.

Список литературы Классификация и анализ эффективности методов низкотемпературного факельного сжигания угольной пыли на котлах

- Котельные установки/К.Ф. Роддатис, Э.И. Ромм, Н.А. Семененко и др. -М.-Л.: Госэнергоиздат, 1946. -Том II. -708 с.

- Хзмалян Д.М. Теория горения и топочные устройства/Д.М. Хзмалян, Я.А. Каган. -М.: Энергия, 1976. -488 с.

- Анализ эффективности сжигания природного газа и бурого угля ухудшенного качества на котлах БКЗ-210-140Ф Челябинской ТЭЦ-2/В.В. Осинцев, Г.Ф. Кузнецов, В.В. Петров, М.П. Сухарев//Электрические станции. -2001. -№ 6. -С. 26-34.

- Особенности и организация факельного процесса в топке с многофункциональными горелками/В.В. Осинцев, Г.Ф. Кузнецов, В.В. Петров, М.П. Сухарев//Электрические станции. -2002. -№11. -С. 14-19.

- Управление тепловой структурой факела в топках котлов БКЗ-210-140Ф с одноярусной фронтальной компоновкой многофункциональных горелок при сжигании разнородного топлива/В.В. Осинцев, М.П. Сухарев, Е.В. Торопов, К.В. Осинцев//Теплоэнергетика. -2005. -№9.-С. 14-23.

- Улучшение процесса сжигания топлива на котлах БКЗ-210-140Ф/В.В. Осинцев, М.П. Сухарев, Е.В. Торопов, К.В. Осинцев//Электрические станции. -2006. -№11. С. 13-19.

- Способ снижения теплового потока в направлении горелочных амбразур/КВ. Осинцев//Электрические станции. -2009. -№11.-С. 13-17.

- Сжигание пыли челябинского угля на котле ПК-14 в условиях одноступенчатого и многоступенчатого ввода воздуха в топку/В.В. Осинцев, А.К. Джундубаев, Е.В. Торопов//Известия вузов. Энергетика. -1992. -№2.-С. 78-84.

- К вопросу повышения эффективности работы пылеуголъных плоскофакельных горелок/В.И. Черняев, В.А. Двойнишников и др.//Теплоэнергетика. -1990. -№4.-С. 17-19.

- Проектирование топок с твердым шлакоудалением (дополнение к нормативному методу теплового расчета котельных агрегатов). Руководящие указания//под ред. В.В. Митора, Ю.Л. Маршака. -Л.: ВТИ -НПО ЦКТИ, 1981. -Вып. 42.-118 с.

- Освоение головных и опытно-промышленных котельных установок при сжигании углей сибирских месторождений/Л.И. Пугач, Ф.А. Серант, А.Н. Волобуев и др.//Электрические станции. -1995. -№ 11. -С. 3-13.

- Результаты освоения опытно-промышленного котла производительностью 820 т/ч с кольцевой топкой при сжигании азейских и ирша-бородинских углей/Ф.А. Серант, О.И. Будилов, В.Е. Остапенко, В.П. Сенов//Теплоэнергетика. -2003.-№8.-С. 2-10.

- Совершенствование методов снижения температурных неравномерностей в топках с фронтальной компоновкой горелок/В.В. Осинцев, В.В. Осинцев, A.M. Хидиятов и др.//Теплоэнергетика. -1990. -№4.-С. 23-26.

- Освоение и исследование котла БКЗ-420-140-9 с вихревой топкой ЛПИ/Ю.А. Рундыгин, С.М. Шестаков, Д.Б. Ахметов и др.//Теплоэнергетика. -1988. -№1.-С. 12-16.

- Освоение и исследование опытно-промышленного котла БКЗ-500-140-1 с тангенциальной топкой для низкотемпературного сжигания канско-ачинских углей/М.Я. Процайло, Ю.Л. Маршак, М.С. Пронин и др.//Теплоэнергетика. -1988. -№1.-С. 5-12.