Комбинаторный способ подачи СОЖ при плоском шлифовании периферией круга

Автор: Василенко Ю.В., Тюхта К.С., Тюхта А.В.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Современные технологии в промышленности, строительстве и на транспорте

Статья в выпуске: 4-4 т.13, 2011 года.

Бесплатный доступ

В статье анализируются способы подачи смазочно-охлаждающей жидкости (СОЖ) при плоском шлифовании периферией круга, приводится теоретическое обоснование комбинаторного способа подачи СОЖ, рассматривается пример установки для его реализации.

Смазывающе-охлаждающая жидкость, плоское шлифование, математическая модель

Короткий адрес: https://sciup.org/148200291

IDR: 148200291 | УДК: 621.923.4

Текст научной статьи Комбинаторный способ подачи СОЖ при плоском шлифовании периферией круга

Проведенный анализ литературы показал, что при плоском шлифовании периферией круга способы подачи СОЖ можно разделить на 4 основные группы: открытые, полуоткрытые, закрытые, контактные. Согласно данной классификации сегодня можно выделить 30 основных способов подачи СОЖ при плоском шлифовании периферией круга. Одним из этих способов является – заградительный [1], обеспечивающий полное улавливание факела шлама, образующегося при шлифовании и направленно движущегося из зоны обработки. Однако данный способ подачи недостаточно эффективно реализует смазочное и охлаждающее действия СОЖ, что приводит к необходимости комбинировать его с другими способами. Наиболее эффективным с точки зрения проникновения СОЖ в зону контакта инструмента и заготовки и реализации ею своих функций является способ шлифования в среде СОЖ. Однако применение такого способа при плос-ком шлифовании значительно затруднено из-за особенностей компоновки оборудования, чрез-мерного расхода технологической жидкости и резкого ухудшения экологической обстановки на рабочем месте шлифовщика.

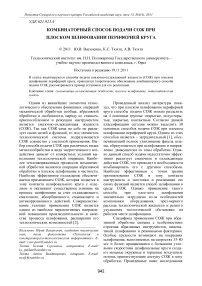

Специфика применения СОЖ при абразивной обработке связана с особенностями строения абразивных инструментов, кинематикой шлифования и режимными факторами. Особые трудности возникают на операциях шлифования, выполняемых на скоростях 35-80 м/с и более: вращающиеся с большими угловыми скоростями шлифовальные круги создают мощные окружные и торцовые воздушные потоки, препятствующие доступу СОЖ в зону обработки. Проведенные нами исследования показали, что в процессе плоского шлифования периферией круга потоки воздуха, движущиеся из-под защитного кожуха, образуют зону, названную нами центр наддува (рис. 1), характеризующийся тем, что в нем скорость потока воздуха максимальна (при скорости круга 35 м/с, скорость воздушных потоков в центре наддува на уровне рабочей поверхности обрабатываемой заготовки составляет до 15 м/с) и оказывает доминирующие воздействие на направление движения воздушных потоков в рассматриваемой плоскости. Образование центра наддува объясняется компоновкой инструмента под защитным кожухом станка (со смещением к одной из боковых стенок).

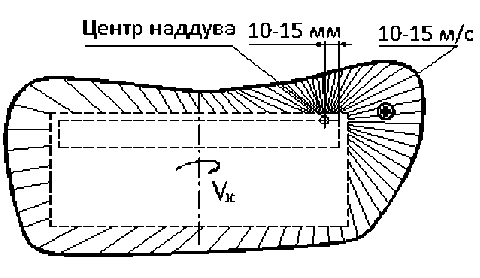

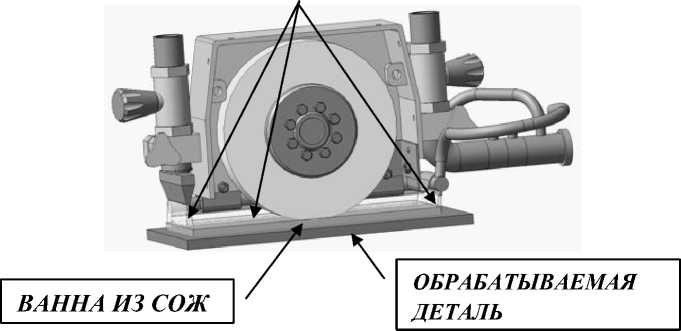

На основании результатов исследований последних лет нами разработан комбинаторный способ подачи СОЖ, заключающийся в создании сплошной шторы вокруг рабочей зоны и ванны из технологической жидкости непосредственно в зоне контакта инструмента и заготовки при плоском шлифовании периферией круга (рис. 2).

Рис. 1. Схема распределения воздушных потоков в плоскости стола шлифовального станка

ШТОРЫ ИЗ СОЖ

Рис. 2. Модель комбинаторного способа подачи СОЖ

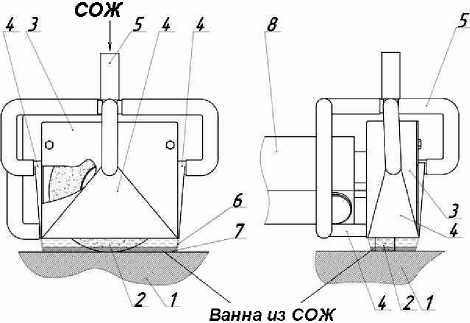

Принцип работы комбинаторного спосо-ба подачи СОЖ заключается в следующем (рис. 3). При шлифовании детали 1 кругом 2 из зоны обработки помимо направленно движу-щегося факела шлама непрерывно, из-под ко-жуха 3 поступают потоки воздуха, которые несут с собой отдельные частицы шлама (абра-зивный материал, стружка). От трубопровода 5 системы подачи СОЖ станка через соеди-нительные трубки 5 жидкость попадает в сопла 4, огораживающие зону резания по периметру и формирующие шторы из СОЖ 6, с целью улавливания потока шлама и отдельных его частиц при вылете из зоны резания, а также ванну из технологической жидкости в самой зоне резания. При такой схеме подачи ника-кого разбрызгивания жидкости и образования паров СОЖ не происходит (рис. 4). Отра-ботавшая жидкость отводится на очистку посредством дренажной системы. Устройство позволяет изменять условия истечения СОЖ из сопел 4 путем изменения геометрических размеров выходного отверстия и давления жидкости в системе вентилями (на рис. 3 не показаны).

Рис. 3. Схема комбинаторного способа подачи СОЖ

Рис. 4. Общий вид установки для подачи СОЖ

Теоретическое обоснование комбинаторного способа подачи СОЖ базируется на кинематической модели процесса плоского шлифования и математической модели формирования шторы из СОЖ и ее взаимодействия с потоком шлама, что является аналитической базой для определения рациональных технологических параметров реализации способа. Кинематическая модель процесса плоского шлифования сводится к определению максимального размера срезаемой стружки и базируется на двух положениях:

-

- образование среза происходит в результате преимущественного резания единичным абразивным зерном;

-

- режущие абразивные зерна круга разделены промежутками по окружности и по высоте – расположены на концентрических окружностях.

Основной зависимостью, полученной в ходе математического моделирования, следует считать расчет элемента площади поперечного сечения зоны контакта круга с заготовкой A S:

N - 1

4$ «х i=0

S(t i + а + S(t i ) 2 ф о

------------------------------------------------•-----------------

2 to • N

где A S - элемент площади поперечного сечения зоны контакта круга; ю - угловая скорость шлифовального круга, рад-1; ф о - угол контакта шлифовального круга с обрабатываемой заготовкой, рад; t 1 - время контакта точки на круге с заготовкой обработки, с.

Известно, что ширина срезаемой стружки в 3-10 раз больше ее толщины [2]. Исходя из этого максимальную ширину стружки ВС, мм, определяем из системы уравнений:

Г В с

<

10 • hnP • cos( 90 - Ф о ), при B C < Z

Вс = Z, при Вс > Z

где hПР - продольное перемещение круга за 1 оборот, мм/об; Z - зернистость шлифовального круга, мм;

, 1000 • VnP hnp =-------- n , где Vnp - продольная подача шлифовального круга, м/мин; n - частота вращения шлифовального круга, об/мин.

Вследствие того, что процесс стружко-образования при шлифовании протекает в результате действия больших конечных пластических деформаций (локализуемых в узкой зоне пластического сдвига), в условиях высоких температур, больших скоростей деформирования и малой длительности во времени, состояние обрабатываемого металла приближается к идеально-пластическому. На основании этого факта принимаем, что вследствие такой деформации срезаемая стружка приобретает шарообразную форму, так как в этом случае при движении она будет обладать максимальной энергией и минимальным лобовым сопротивлением. Объем стружки максимального размера V C определяем по формуле:

Vc = 4S • Вс •

Полученная математическая модель позволяет с расхождением не более 15% рассчитать максимальные размеры срезаемой стружки, за счет чего определить максимальную дисперсность твердых частиц, формирующих поток шлама, образующийся в зоне резания при плоском шлифовании.

Математическая модель формирования шторы из СОЖ и ее взаимодействия с потоком шлама базируется на основных положениях гидродинамики. Рассмотрим движение шарообразной частицы шлама через вертикальный поток СОЖ. Сила сопротивления частицы F в этом случае определяется зависимостью:

3RV

F = 6 nq VR(1 + —)

8v , где п - динамическая вязкость жидкости, Ню/м2; v - кинематическая вязкость жидкости, м2/с; V - скорость движения частицы, м/с; R -радиус частицы, м.

С целью упрощения расчетов скорость движения частицы при соприкосновении со шторой СОЖ рассчитываем по формуле: V =0,8 V K • При попадании в движущийся поток СОЖ, толщина которого при уменьшении высоты z увеличивается, наименьшее торможение испытает частица шлама с углом падения a=a max • Принимаем a max = 50 . Потребная ширина потока L определяется из условия раскрытия факела отходов шлифования по формуле:

L = b + m • tg (^) + 2

, мм, где b – высота шлифовального круга, мм; m – расстояние от зоны резания до потока жидкости, м; ξ – угол раскрытия потока шлама, град. Угол раскрытия потока шлама ξ принимаем равным 50.

После определения потребной начальной скорости потока жидкости, рассчитывают давление в системе ее подачи Р, (Па) из зависимости:

ρж ⋅L⋅δ(H)⋅Vl0 ⋅V0 π⋅d2 , где ρЖ – плотность жидкости, кг/м3; d – диаметр трубопровода станка, м; V0 – скорость жидкости в трубопроводе станка, м/с.

Таким образом, получена математическая модель формирования шторы из СОЖ и ее взаимодействия с потоком шлама, которая обеспечивает прогнозирование результатов такого взаимодействия и расчет технологических параметров его реализации: скорости течения жидкости и эффективной толщины потока жидкости. Данная модель является ключевой для прогнозирования эффективности комбинаторного способа подачи СОЖ.

Математическая модель формирования ванны из СОЖ в зоне резания включает в себя расчеты глубины ванны, скорости ее обновления, а также расхода СОЖ, необходимого для поддержания потребной глубины ванны. На основании расчета расхода жидкости в единицу времени было определено давление в системе, необходимое для безотказной работы. Формулы для расчета данных зависимостей громоздки, поэтому здесь не приводятся.

Выводы: разработан и теоретически обоснован комбинаторный способ, обеспечивающий обильную гарантированную подачу СОЖ в зону резания без применения насосов высокого давления и интенсивную циркуляцию жидкости через зону обработки, что позволяет на 15-20% эффективнее реализовывать охлаждающую функцию СОЖ. Шлифовальный круг активно взаимодействует с СОЖ еще на подходе к зоне резания, начиная с момента погружения в ванну из СОЖ, что обеспечивает высокую эффективность ее моющего действия. Эффективность смазочного действия СОЖ обусловлена тем, что погружаясь и двигаясь в среде жидкости круг увлекает ее за собой в зону резания. «Шторы» из СОЖ создают сплошную преграду для распространения факела отходов шлифования и мелкодисперсных паров СОЖ.

Список литературы Комбинаторный способ подачи СОЖ при плоском шлифовании периферией круга

- Василенко, Ю.В. Гидроаэродинамические явления и их влияние на параметры технологической системы при плоском шлифовании//Орловский государственный технический университет. -Орел, 2001. 17 с. Деп. в ВИНИТИ 26.04.01, №1104-В2001.

- Ефимов, В.В. Научные основы техники подачи СОЖ при шлифовании/В.В. Ефимов. -Саратов: Изд-во Саратовского ун-та, 1985. 142 с.

- Худобин, Л.В. Аэродинамические явления, сопровождающие процесс шлифования/Л.В. Ху-добин, А.Н. Мельников, В.Ф. Гурьянихин//Технология и автоматизация машиностроения: Межвуз. сб. -Киев, 1975. Вып. 16. С. 77-84.

- Худобин, Л.В. Смазочно-охлаждающие технологические средства. Справочник/Л.В. Худобин и др. -М.: Машиностроение, 2006 544 с.