Комбинирование методов механической обработки сталей

Автор: Иванов Афанасий Михайлович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Общие проблемы машиностроения

Статья в выпуске: 1-2 т.14, 2012 года.

Бесплатный доступ

Рассматриваются вопросы упрочнения стали комбинированием методов интенсивной пластической деформации. Показана эффективность упрочнения стали сочетанием ковки и равноканального углового прессования.

Интенсивная пластическая деформация, равноканальное угловое прессование, ковка, прочность, сталь

Короткий адрес: https://sciup.org/148200600

IDR: 148200600 | УДК: 620.172.224.2

Текст научной статьи Комбинирование методов механической обработки сталей

Одним из важных направлений современного материаловедения, наряду с созданием новых материалов, является улучшение служебных свойств существующих материалов. Для этих целей применяются различные методы. Широкое применение получили методы термопластической обработки [1-5 и др.]. В работе [6] рассмотрены свойства стали, претерпевшей термическую обработку, и описываются особенности влияния холодной и горячей деформации на величину зерна. В работе [7], в которой использованы традиционные методы термопластической обработки, показано, что наиболее благоприятное влияние на механические свойства стали Ст3 оказывает механико-термическая обработка (МТО) по режиму: пластическая деформация растяжением на 6% при температуре 773 К с последующей выдержкой при этой температуре в течение 20 ч. В последнее время перспективные позиции завоевывают методы интенсивной пластической деформации (ИПД), в том числе равноканальное угловое прессование (РКУП) [8, 9]. Для более эффективного управления структурой материала, а значит и его свойствами, перспективно сочетание различных методов. Представляет интерес комбинация различных методов ИПД, что может привести к более эффективному измельчению структуры, улучшению технологических и физико-механических свойств материалов.

Цель работы: исследование одного из вариантов комбинации способов ИПД – ковки и РКУП для повышения прочности сталей.

Материал и методика исследования . Исследована конструкционная низколегированная сталь 09Г2С (0,12% C; 0,5-0,8% Si; 0,3% Cr; 1,3-1,7% Mn; 0,3% Ni; 0,3% Cu, остальное Fe). Химический анализ проведен на атомно-эмиссионном спектрометре «Foundry-Master» фирмы «Worldwide Analytical Systems AG (WAS AG)». Сталь 09Г2С имеет ферритноперлитную структуру со средним размером зерна 18,5 мкм.

Цилиндрические заготовки из стали подвергали ковке и последующему РКУ-прессованию. В наших экспериментах осуществлялось трехкратное повторение последовательности операций свободной ковки – осадки и протяжки со сменой оси прилагаемого деформирующего усилия. Предварительно нагретая в муфельной печи Nabertherm заготовка 0 20 x 60 мм подвергалась всесторонней свободной ковке с помощью пневматического молота. Температуру заготовки при ковке контролировали с помощью инфракрасного термометра модели DT-8859, у которого диапазон измеряемой температуры 223-1873 К, разрешение 0,1 градуса, спектральная чувствительность 8 ~ 14 мкм. РКУП заготовок выполняли в технологической оснастке с углом пересечения каналов 120 ° на базе гидравлического пресса «ПСУ 125» типа 3ИМ с максимальным усилием 1250 кН. Режимы обработки стали 09Г2С следующие:

-

1) ковка в три цикла с нагревом в течение 1 часа с варьированием температуры начала ковки (1173/1023 К и 1273/1023 К) и скоростью охлаждения заготовки (охлаждение в масле или выдержка в теплой золе с остыванием на воздухе);

-

2) РКУП по маршруту В С (поворот заготовки относительно её продольной оси перед

каждым последующим циклом прессования на угол 90°) в 4 прохода при температуре 673 К с остыванием заготовки на воздухе или в воде после прессования. Накопленная при ковке деформация при коэффициенте трения µ> 0 составила 2,25. Степень деформации заготовки при РКУП за 4 прохода составила ε 4 =2,67.

Механические свойства исследовали при растяжении образцов на испытательной машине Instron-1195 при постоянной скорости нагружения, равной ≈ 3,33 ⋅ 10–5 м ⋅ с–1.

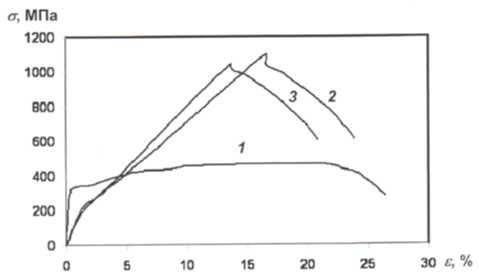

Рис. 1. Диаграмма деформирования растяжением стали 09Г2С в различных состояниях:

1 – состояние поставки; 2 – ковка в 3 цикла при 1173/1023 К с охлаждением в масле + РКУП по маршруту ВС в n=4 прохода при 673 К с остыванием на воздухе; 3 – при тех же режимах ковки и РКУП, но при температуре ковки 1273/1023 К

Результаты исследований и их обсуждение . Кривая растяжения образцов из стали 09Г2С в состоянии поставки имеет классический вид графика с площадкой текучести (рис. 1). Для упрочненной стали значительная доля удлинения образца приходится на упругую стадию. Упрочнение стали ковкой и РКУП приводит к образованию высокого зуба текучести (кривые 2 и 3 на рис. 1). Как известно, возможность возникновения резкой текучести материала с малой исходной плотностью подвижных дислокаций в начале пластического течения описывается теорией Гана. Более высокий зуб текучести в случае режима 3 (см. таблицу 1) соответствует большей плотности дислокаций в образце.

После ковки и РКУП стали 09Г2С происходит заметное уменьшение размеров зерен, возрастает плотность дислокаций, что влияет на повышение прочностных показателей. В результате ковки и РКУП прочность стали 09Г2С повышается (таблица 1). Наряду с повышением предела прочности происходит повышение предела текучести, который после комбинированной обработки становится сравнимым с пределом прочности.

Таблица 1. Механические характеристики стали 09Г2С в различных состояниях

|

Состояние материала |

^ т , МПа |

^ в , МПа |

8 , % |

|

1. исходное (состояние поставки) |

337 |

462 |

24,4 |

|

2. ковка в 3 цикла, 1173/1023 К, охлаждение в масле |

393 |

484 |

23,2 |

|

3. ковка в 3 цикла, 1173/1023 К, масло + РКУП (В С , n =4, 673 К), остывание на воздухе |

1097 |

10,22 |

|

|

4. ковка в 3 цикла, 1173/1023 К, масло + РКУП (В С , n =4, 673 К), остывание в воде |

1013 |

9,67 |

|

|

5. ковка в 3 цикла, 1173/1023 К, выдержка в теплой золе, затем остывание на воздухе + РКУП (В С , n =4, 673 К), остывание на воздухе |

931 |

9,89 |

|

|

6. ковка в 3 цикла, 1173/1023 К, выдержка в теплой золе, остывание на воздухе + РКУП (В С , n =4, 673 К), остывание в воде |

942 |

9,34 |

|

|

7. ковка в 3 цикла, 1273/1023 К, масло + РКУП (В С , n =4, 673 К), остывание на воздухе |

1030 |

9,29 |

|

|

8. ковка в 3 цикла, 1273/1023 К, масло + РКУП (В С , n =4, 673 К), остывание в воде |

994 |

7,99 |

Как видно из таблицы, ковка в 3 цикла с охлаждением в масле приводит к некоторому повышению прочности и снижению пластичности. Ковка при тех же режимах, но дополнительным упрочнением РКУП в 4 прохода по маршруту ВС при температуре 673 К обеспечивает существенное повышение прочностных характеристик стали 09Г2С (в 3 раза по пределу текучести и в 2,4 раза по пределу прочности по сравнению с состоянием поставки материа- ла), но с существенным падением пластичности (в 2,4 раза). Изменение режима охлаждения как после ковки, так и после РКУП влияют на прочность и пластичность стали 09Г2С. Например, при одинаковом режиме РКУП предел прочности в случае охлаждения заготовки в масле после ковки на 165 МПа (на 15%) выше, чем в случае выдержки в теплой золе с остыванием на воздухе, а остаточное удлинение на 3,5% (см. пп. 3 и 5). Повышение температуры начала ковки на 100 градусов при тех же режимах РКУП понижает прочностные характеристики на 20-70 МПа, что составляет около 2-6% от предела прочности в случае температуры начала ковки в 1173 К (см. пп. 3 и 7, 4 и 8). Это связано со снижением плотности дислокаций. В обоих случаях пластичность снижается на 9-17%. Более лучшие результаты по характеристикам прочности и пластичности получились по режиму 3 (ковка в 3 цикла, 1173/1023 К, охлаждение в масле + РКУП (ВС, n = 4, 673 К), остывание на воздухе).

Выводы: результаты исследований показывают, что варьированием режимов ковки и РКУП можно регулировать состояние и механические свойства низколегированной стали 09Г2С. При рассмотренных случаях обработки наилучшие показатели по прочности и пластичности достигнуты при следующем режиме: 1) ковка в 3 цикла с началом цикла ковки при 1173 К и его завершением при 1023 К, и с последующим охлаждением в масле; 2) РКУП в n=4 прохода по маршруту ВС при температуре 673 К с последующим остыванием заготовки на воздухе. Таким образом, определенное сочетание различных методов интенсивной пластической деформации позволяет существенно повысить прочность сталей.

Работа выполнена при финансовой поддержке проекта № III.20.3.3 Программы № III.20.3 СО РАН.

Список литературы Комбинирование методов механической обработки сталей

- Иванова, В.С. Новые пути повышения прочности металлов/В.С. Иванова, Л.К. Гордиенко. -М.: Наука, 1964. 118 с.

- Бернштейн, М.Л. Термомеханическая обработка металлов и сплавов. -Т.1. М.: Металлургия, 1968. 596 с.

- Бернштейн, М.Л. Прочность стали. -М.: Металлургия, 1974. 199 с.

- Гуляев, А.П. Структурные изменения при термомеханической обработке стали и их влияние на механические свойства//МиТОМ. 1965. № 11. С. 9-17.

- Григорьев, А.К. Термомеханическое упрочнение стали в заготовительном производстве/А.К. Григорьев, Г.Е. Коджаспиров. -М.: Машиностроение, Л.О., 1985. 143 с.

- Садовский, В.Д. Сталь/В.Д. Садовский, Г.В. Маханёк. -М.: Наука, 1990. 112 с.

- Григорьев, Р.С. Термопластическое упрочнение как перспективное направление в создании высокопрочных материалов/Р.С. Григорьев, Т.С. Сосин, В.П. Степанов, П.Г. Яковлев//Научно-технический прогресс и физико-технические проблемы Севера. Якутск, 1972. С. 68-87.

- Сегал, В.М. Процессы пластического структурообразования металлов/В.М. Сегал, В.И. Резников, В.И. Копылов и др. -Минск: Навука i тэхнiка. 1994. 231 с.

- Валиев, Р.З. Объемные наноструктурные металлические материалы: получение, структура и свойства/Р.З. Валиев, И.В. Александров. -М.: ТКЦ «Академкнига», 2007. 398 с.