Комбинированная ресурсосберегающая технология восстановления и упрочнения деталей машин и оборудования АПК

Автор: Кузнецов Ю.А.

Журнал: Вестник аграрной науки @vestnikogau

Рубрика: Инновации в эксплуатации сельскохозяйственных машин

Статья в выпуске: 1 (22), 2010 года.

Бесплатный доступ

Предложена новая комбинированная технология восстановления деталей сверхзвуковым газодинамическим напылением (ГДН) с последующим упрочнением микродуговым оксидированием (МДО), позволяющая получать покрытия с высокими физико-механическими и эксплуатационными характеристиками. Приведены результаты экспериментальных исследований адгезии и износостойкости сформированных покрытий. Даны общие технологические рекомендации для практического осуществления разработанной технологии.

Сверхзвуковое газодинамическое напыление, микродуговое оксидирование

Короткий адрес: https://sciup.org/147123479

IDR: 147123479 | УДК: 621.794.61:669.056.93

Текст научной статьи Комбинированная ресурсосберегающая технология восстановления и упрочнения деталей машин и оборудования АПК

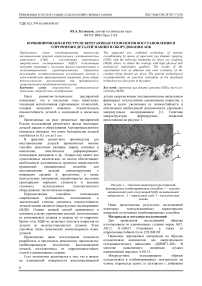

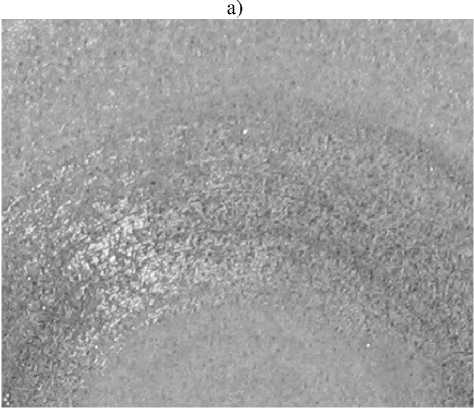

детали сверхзвуковым газодинамическим напылением формируют толстослойное алюминиевое покрытие , а затем в целях увеличения ее износостойкости и обеспечения необходимой долговечности упрочняют микродуговым оксидированием [1]. Типичная микроструктура формируемых покрытий представлена на рисунке 1.

Рисунок 1 – Типичная микроструктура покрытий , формируемых комбинированным способом : 1 – оксидно керамический слой , полученный МДО на напыленной поверхности , 2 – переходный слой , 3 – металлическая основа

Ниже представлены результаты исследований некоторых эксплуатационных характеристик покрытий , полученных комбинированных способом .

М атериалы и методика исследований

Для проведения исследований образцы изготавливали из алюминиевых сплавов марок АК 7, АК 12, G-AlSi12 ( Германия ), а также из коррозионностойкой стали 12 Х 18 Н 10 Т .

Нанесение порошковых материалов на образцы осуществляли комплектом для сверхзвукового газодинамического напыления « ДИМ ЕТ -403». В качестве напыляемого материала служил алюминиевый порошок А -80-13.

М икродуговое оксидирование образов осуществляли в комбинированных электролитах на основе гидроксида калия: а) электролит с добавками жидкого стекла типа «КОН-Na2SiO3»; б) электролит с добавками борной кислоты типа «КОН-H3BO3».

М етодика исследований предусматривала сравнительные исследованаия прочности сцепления покрытий и их испытания на изнашивание .

Результаты исследований и их обсуждение

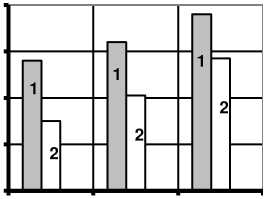

Прочность сцепления покрытий . Результаты исследования адгезии покрытий , полученных сверхзвуковым ГДН на алюминиевых сплавах и коррозионностойких сталях , представлены на рисунке 2.

Для достижения наибольшей адгезии покрытий при ГДН необходимо работать на максимально возможных давлениях воздуха ( рис . 2 а ). При увеличении давления воздуха в напылительном блоке установки для ГДН возрастает скорость частиц напыляемого порошкового материала . М аксимально

блоке

обуславливается

особенностями установки .

Исследования

увеличением адгезионная Очевидно , это температуры

[ показали температуры

возможное создаваемое давление

σ , МПа

0,5

0,7 0,9

Р в , МПа

а )

конструктивными

( рис . 2 б ), что с

нагрева

прочность покрытий

воздуха снижается .

объясняется тем , что с повышением

воздуха

увеличивается

термодинамическая активность напыляемых частиц . Поэтому на напыляемой поверхности закрепляться будут не только частицы , обладающие достаточной кинетической энергией для этого , но и частицы с меньшей кинетической энергией , но с большей температурой .

Процесс формирования прочносцепленных покрытий , реализуемый при ГДН , зависит не только от температуры нагрева и давления воздуха в напылительном блоке установки , но фракции

в напылительном

б )

в )

Рисунок 2 Зависимость прочности сцепления п ытий σ от режимов ГДН: а) от давлен воздуха в напылительном блоке (тем атура нагрева воздуха (const) – 400 0 б) от температуры нагрева воздуха в на лительном блоке (давление воздуха в напылительном блоке (const) – 0,7 Па); в) от фракции порошкового матери (давление воздуха в напылительном блоке – 0,7 МПа, дистанция напыления – 15 мм, температура нагрева воздуха – 400 оС). 1 – алюминиевая основа; 2 – стальная основа

Очевидно , что для получения покрытий с высокой адгезией необходимо использовать достаточно мелкую фракцию напыляемого порошкового материала ( ≤ 60 мкм ).

Следует отметить , что с целью сохранения высоких прочностных характеристик покрытий , полученных ГДН и упрочненных МДО , толщина переходной зоны между основой и упрочненным М ДО слоем покрытия должна быть не менее 70…100 мкм .

Качественное исследование прочности сцепления покрытий , полученных МДО в электролитах типа « КОН -Na2SiO3» и « КОН - Н 3 ВО 3» на напыленных поверхностях , показали , что на контролируемых поверхностях не наблюдалось вздутий и отслаиваний покрытий , независимо от типа электролита , плотности тока и продолжительности оксидирования .

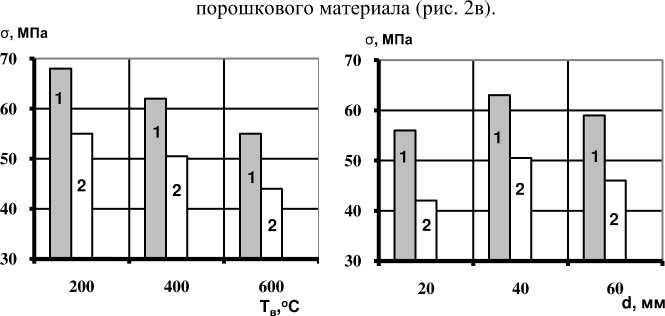

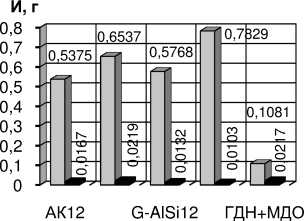

Износостойкост ь покрытий. Испытания покрытий, полученных ГДН на алюминиевых сплавах с последующим упрочнением МДО на изнашивание, проводили на машине трения М ТУ-1 по схеме «вращающиеся пальчики – неподвижный диск». За эталон сравнения принимались алюминиевые сплавы без покрытий АК 12, АК7ч, G-AlSi12 (Германия) и покрытие, сформированное ГДН без упрочнения М ДО. Для напыления покрытий способом ГДН использовался порошок А-80-13. Продолжительность испытаний составляла 20 часов. Для упрочнения покрытий использовали электролит типа «КОН-Na2SiO3», со следующим компонентным составом: КОН – 3 г/л; Na2SiO3 – 6 г/л.

Результаты исследований отражены на рисунке 3. Установлено , что износостойкость упрочненных ГДН - покрытий примерно в 7…7,8 раза выше износостойкости не упрочненных покрытий и в 5…6 раз выше износостойкости алюминиевых сплавов .

□ материал диска ■ пальчиков (сталь 18ХГТ)

Рисунок 3 – Значения износа образцов пары трения « диск - пальчики »

В таблице 1 приведены данные по скорости изнашивания сравниваемых пар трения. Анализ данных показывает, что скорость изнашивания пар трения образцов с оксидно-керамическими покрытиями в 6 раз ниже скорости изнашивания эталонных пар трения с покрытиями, полученными ГДН без упрочнения, и в 4,1…5,2 раз ниже скорости изнашивания пар трения с алюминиевыми образцами (в зависимости от марки сплава).

Таблица 1 – Оценка скорости изнашивания сравниваемых пар трения « диск - пальчики »

|

М атериал диска |

М атериал пальчиков |

Скорость изнашивания пары трения , г / ч |

|

АК 12 |

сталь 18 ХГТ |

0,0277 |

|

АК 7 ч |

″ – ″ |

0,0338 |

|

G-AlSi12 ( Германия ) |

″ – ″ |

0,0295 |

|

Покрытие , сформированное ГДН |

″ – ″ |

0,0397 |

|

Покрытие , сформированное ГДН и упрочненное МДО |

″ – ″ |

0,0065 |

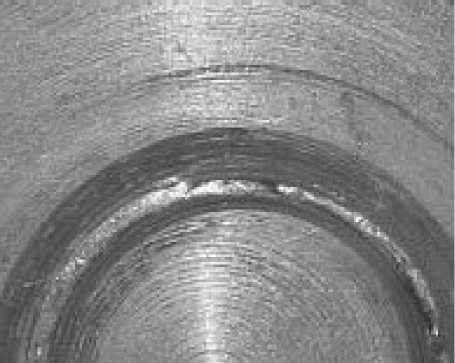

Общий вид некоторых образцов , прошедших сравнительные испытания на изнашивание , представлен на рисунке 4.

б )

Рисунок 4 – Общий вид образцов после испытаний на изнашивание : а ) образец из сплава АК 7 ч без покрытия ; б ) напыленный и упрочненный образец .

Увеличение ×5

Общ ие технологические рекомендации для осущ ествления технологии

При ГДН алюминиевую поверхность детали , подлежащую напылению , можно не подвергать абразивно - струйной обработке , так как при использовании рассматриваемого способа напыления , за счет воздействия высокоскоростного потока твердых частиц , содержащихся в порошковом материале , происходит очистка « мягкой » поверхности от технических загрязнений , масел , красок и активация кристаллической решетки материала изделия .

Применение абразивно - струйной обработки для деталей , изготовленных из железоуглеродистых сплавов , – обязательно .

Напыление алюминийсодержащего порошка А -80-13 необходимо проводить с помощью комплекта оборудования серии « ДИМЕТ ». За один проход рекомендуется наносить слой порошка толщиной 0,05…0,15 мм . При этом прочность сцепления покрытий на алюминиевой основе составит 55…65 МПа , на стальной основе – 45…50 МПа .

М икродуговое оксидирование рекомендуется осуществлять в электролитах следующего состава : а ) КОН – 2,9…3,6 г / л , Na 2 SiO 3 – 4...6 г / л ; б ) КОН – 4…6 г / л , H3 В O3 – 20…25 г . МДО необходимо проводить при плотности тока 15…20 А / дм 2 , продолжительностью 100…120 мин . [2].

Выводы . Разработанная комбинированная технология рекомендуется к внедрению на ремонтно технических предприятиях , занимающихся восстановлением деталей , изготовленных из алюминиевых сплавов и коррозионностойких сталей . Прогнозируемое увеличение ресурса восстановленных и упрочненных деталей составляет около 150-200% по отношению к новым деталям .

Теоретический и научно - практический журнал . Основан в 2005 году

Адрес редакции: 302019, г. Орел, ул. Генерала Родина, 69. Телефон: (4862)454037

Свидетельство о регистрации ПИ № ФС77–21514 от 11.07. 2005 г.

Технический редактор М осина А.И.

Сдано в набор 18.02.2010

Подписано в печать 24.02.2010 Формат 60х84/8. Бумага офсетная.

Гарнитура Таймс.

Объём 7,5 усл. печ. л. Тираж 300 экз. Издательство Орел ГАУ, 302028, г. Орел, бульвар Победы, 19. Лицензия ЛР№ 021325 от 23.02.1999г

Ж урнал рекомендован ВАК М инобрнауки России для публикаций научных работ, отражающих основное научное содержание кандидатских диссертаций

Содерж ание номера

Список литературы Комбинированная ресурсосберегающая технология восстановления и упрочнения деталей машин и оборудования АПК

- Кузнецов, Ю. А. Повышение износостойкости покрытий, нанесенных газодинамическим напылением [Текст]/Ю. А. Кузнецов//Механизация и электрификация сельского хозяйства. -2005. -№6. -С.27-28.

- Кузнецов, Ю. А. Восстановление деталей из коррозионностойких сталей типа «вал» сверхзвуковым газодинамическим напылением с упрочнением микродуговым оксидированием. РТМ10.281-2005 [Текст]/Ю. А. Кузнецов, А. Н. Батищев и др./Руководящий технический материал/Утвержден Департаментом научно-технической политики и образования Минсельхоза РФ. -Изд-во Орел ГАУ. -15с.