Комбинированные технологии разработки угольных месторождений (обзор)

Автор: Ермаков А.Ю., Сенкус В.В., Фам Дык Тхань, Сенкус ваЛ. В., Абрамкин Н.И., Ермаков Е.А.

Журнал: Горные науки и технологии @gornye-nauki-tekhnologii

Рубрика: Разработка месторождений полезных ископаемых

Статья в выпуске: 4, 2019 года.

Бесплатный доступ

В статье рассматриваются основные недостатки открытого и подземного способов, ликвидации которых можно добиться при внедрении комбинированной технологии разработки угольных месторождений. Под комбинированной технологией понимают такой способ освоения угольного месторождений, который включает в себя элементы нескольких геотехнологий, например подземной и открытой, а также, возможно, подводной добычи, скважинной и других способов разработки месторождений. При комбинированной технологии разработки угольных месторождений предусматривается единая схема вскрытия, подготовки, добычи и переработки запасов на весь период освоения месторождения на основе принятых заранее общих технологических решений. Комплексное решение аспектов вскрытия и подготовки запасов полей в рамках открытых и подземных горных работ позволяет минимизировать объем вскрывающих выработок и сократить сроки введения в эксплуатацию, снизить инвестиционные затраты, а также сократить расходы на вентиляцию, водоотлив, транспортировку горной массы и рекультивацию земель...

Добыча угля, открытая и подземная разработка, комбинированная технология, макарьевское месторождение

Короткий адрес: https://sciup.org/140248959

IDR: 140248959 | DOI: 10.17073/2500-0632-2019-4-230-250

Текст обзорной статьи Комбинированные технологии разработки угольных месторождений (обзор)

Обзор условий использования комбинированной технологии разработки угольных месторождений

Мировая угольная промышленность находится на стадии интенсивного развития, и большинство угледобывающих стран, наращивая добычу угля, создают условия для технического перевооружения и внедрения прогрессивных технологий [1–9]. Многообразие технологических решений добычи угля, безусловно, определяется индивидуальностью месторождений, но в последнее время все чаще возникают задачи применять более сложные технологические решения, позволяющие наиболее эффективно использовать ресурсы месторождения, реализуя безопасную его отработку [10–21]. Комплекс задач, связанный с необходимостью поиска решений в разных областях деятельности горного предприятия, подразумевает принятие стратегических решений на самых ранних стадиях освоения месторождений [8–9, 11–32, 34, 35].

Под комбинированной технологией понимают такой способ освоения угольного месторождений, который включает в себя элементы нескольких геотехнологий, например подземной и открытой, а также, возможно, подводной добычи, скважинной и других способов разработки месторождений. При

комбинированной технологии разработки угольных месторождений предусматривается единая схема вскрытия, подготовки, добычи и переработки запасов на весь период освоения месторождения на основе принятых заранее общих технологических решений.

Обосновывая варианты вскрытия месторождения, необходимо комплексно учитывать технические, организационные и экономические факторы [34–37].

В зависимости от принятой схемы вскрытия месторождения определяют технологические схемы вентиляции подземных выработок, системы шахтного водоотлива и транспорта. Так, для обеспечения проветривания горных выработок при значительных размерах синклинали нижней свиты пластов сохраняют спаренные выработки верхних пластов, оставляя предохранительные целики по бортам и почве выработок. Проводят сбойку этих выработок с нижними вентиляционными выработками [34–36].

Особенностью вентиляции комбинированной технологии является обеспечение этапности перехода проветривания горных выработок от вентиляторов местного проветривания при подготовке и отработке запасов верхнего горизонта к стационарным вентиляторам для проветривания горных выработок

MINING SCIENCE AND TECHNOLOGY нижних горизонтов, устанавливаемым на фланговых скважинах или стволах.

Исследования проявлений горного давления при комбинированной разработке угольных месторождений позволяют прогнозировать опасные зоны в приконтурной зоне горного массива разреза, оценивая скорость смещения пород под влиянием взрывных работ.

На стадии проектирования важной становится задача оптимизации глубины открытых работ, от которой зависят распределение запасов по видам открытых и подземных работ на протяжении отработки угольного месторождения, затраты на рекультивацию земель и многие другие технико-экономические показатели. Критерием оптимизации служит чистый дисконтированный доход за время разработки месторождения [31–36].

В качестве примера развития комбинированной технологии разработки угольных месторождений в статье рассматриваются условия Макарьевского месторождения в Кузбассе (Россия).

Основы комбинированной разработки угольных месторождений

Исторически сложилось, что основным способом добычи угля является подземный. К середине XX в., когда была создана машиностроительная база для угольной промышленности, разработаны мощные экскаваторы, драглайны и другая горная техника для открытых работ. Это способствовало постепенному вытеснению подземного способа добычи угля открытым как наиболее эффективным. В настоящее время, например, в российском Кузбассе открытым способом добывается 65 % угля с производительностью 2–6 млн т в год [34–36].

В последние три десятилетия подземными разработчиками были созданы механизированные комплексы, струги и другие агрегаты для подземной добычи угля, имеющие сопоставимые по производительности показатели с техникой открытых работ от 1,5 до 6,0 млн т в год в зависимости от мощности

пластов и горно-геологических условий залегания угольного месторождения [10].

Присущие открытому способу недостатки – малая глубина разработки (100– 120 м), загрязнение окружающей среды, вывод больших площадей из землепользования, а также практическое отсутствие рекультивации нарушенных земель – не встречают поддержку населения при получении горных отводов, что вызывает социальную напряженность в обществе, требующем благоприятной окружающей среды для проживания.

Высокая стоимость строительства угольных шахт, опасность производства и другие недостатки, присущие подземному способу не привлекают инвесторов, поэтому направление разработки месторождений комбинированным способом является перспективным.

Широкое распространение комбинированные технологии получили при разработке рудных месторождений, но в угольной промышленности подобная технология применяется единичных случаях, в основном при доработке запасов в бортах разрезов. Комплексное освоение угольных месторождений комбинированными технологиями в угольной промышленности не проводилось.

Особенность комбинированной технологии заключается формировании единого технологического пространства участков или этапов с разными геотехнологиями, например разреза и шахты, находящихся в непосредственной близости, взаимовлияния разреза и шахты [36].

Анализ существующих способов комбинированной разработки угольных месторождений демонстрирует, что технологические решения, технические средства и подходы при вскрытии и подготовке месторождения, создание систем водоотлива и проветривания горных выработок, непосредственно добычи угля, а также используемые при выполнении производственных процессов и операций, остаются аналогичными при реализации открытой и подземной добычи.

MINING SCIENCE AND TECHNOLOGY

Вскрытие угольного месторождения при комбинированной технологии характеризуется следующими особенностями:

-

- наличие пространств открытых и подземных горных работ;

-

- увеличенные размеры зон нарушенных, вовлекаемых в процесс деформирования массива под влиянием горных работ;

-

- зависимость распределения запасов по способам разработки от принятого порядка освоения месторождения [37–45].

При комплексном освоении запасов угольных месторождений комбинированными технологиями проектные решения должны быть гармонизированы со способами, системами разработки и выемки угля, в том числе:

-

- размещение вскрывающих выработок с учетом перспектив развития горных работ, разреза и шахты с точки зрения их функционирования на всех этапах разработки месторождения с учетом углов падения пластов;

-

- обоснование параметров технологических схем совместного водоотлива, транспорта и вентиляции;

-

- обоснование глубины разреза, что обеспечивает снижение затрат на рекультивацию земель, сокращение срока эксплуатации предприятия;

-

- обоснование безопасного расстояния ухода открытых работ от подземных, что позволяет совместить во времени открытые, подземные и рекультивационные работы, разделив их в пространстве.

Вскрытие угольных месторождений при комбинированной системе разработки

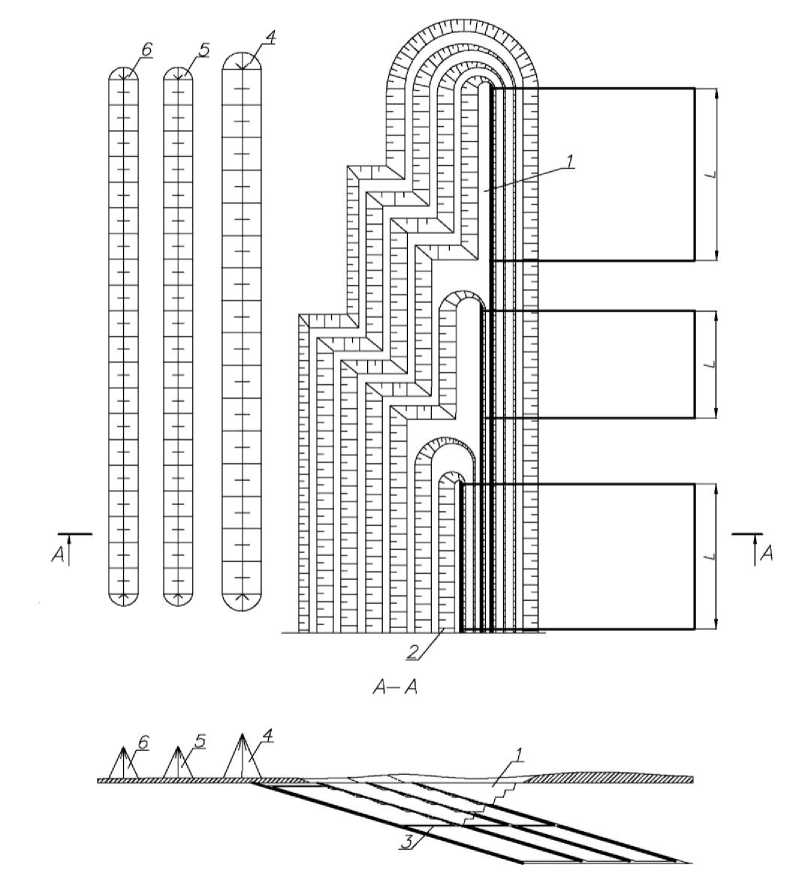

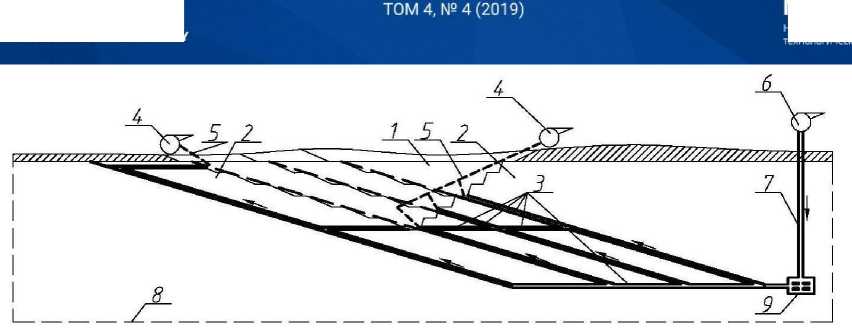

Месторождения в зависимости от гипсометрии принципиально могут быть вскрыты тремя комбинированными способами, представленными на рис. 1–3.

Комплексная разработка свит пологих, наклонных и крутых пластов месторождения включает в себя:

вскрытие пластов продольной разрезной траншеей по простиранию и их отработку;

вскрытие и подготовку пластов подземными горными выработками и их отработку;

рекультивацию открытых горных выработок;

отработку мощного пласта до границы горного отвода;

вскрытие нижележащих пластов дополнительной разрезной траншеей и (или) штольнями со дна разрезной траншеи мощного пласта [34–37, 43].

Рекультивацию открытых горных выработок производят поэтапно путем возврата в обратном порядке вскрышных пород и плодородного слоя после выполаживания бортов разрезной траншеи по мере отработки месторождения.

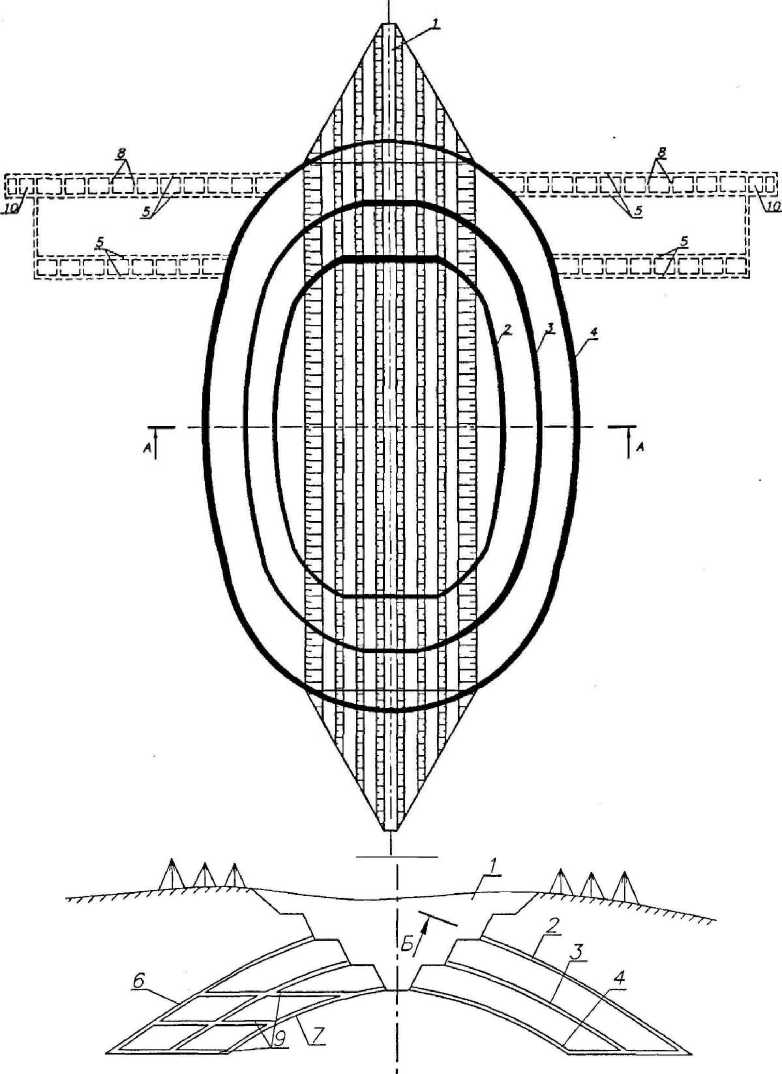

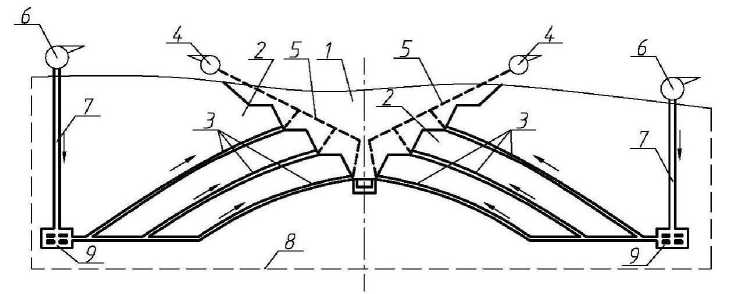

Комплексный способ разработки свит пластов антиклинальных месторождений заключается в следующем:

вскрытие пластов проводят разрезной траншеей по линии перегиба антиклинали до глубины залегания нижнего пласта;

вскрытие свиты пластов осуществляют по обе стороны антиклинали спаренными наклонными стволами, проводимыми из разрезной траншеи по пластам;

при отработке пластов подземным способом используют панельную и (или) погори-зонтную (при пологом залегании пластов), этажную и подэтажную (при крутом залегании пластов) системы разработки с механизированной выемкой угля на пологих и гидравлической и (или) слоевой механизированной на крутых пластах с полным обрушением кровли;

водосборники шахтного водоотлива обустраивают в нижних точках стволов по обе стороны антиклинали и оснащают устройствами для обезвоживания горной массы при гидравлической и (или) механогидравли-ческой выемке угля [41–42].

MINING SCIENCE AND TECHNOLOGY

Рис. 1. Комплексный способ разработки свит пологих и крутых пластов месторождения:

1 – разрезная траншея; 2 – дополнительная разрезная траншея; 3 – штольня;

4 – коренные породы; 5 – наносы; 6 – плодородный слой

Fig. 1. Complex method for extraction of gently sloping and steeply dipping coal seams of the deposit:

1 – working trench; 2 – additional working trench; 3 – adit; 4 – bedrock; 5 – sediment; 6 – fertile soil layer

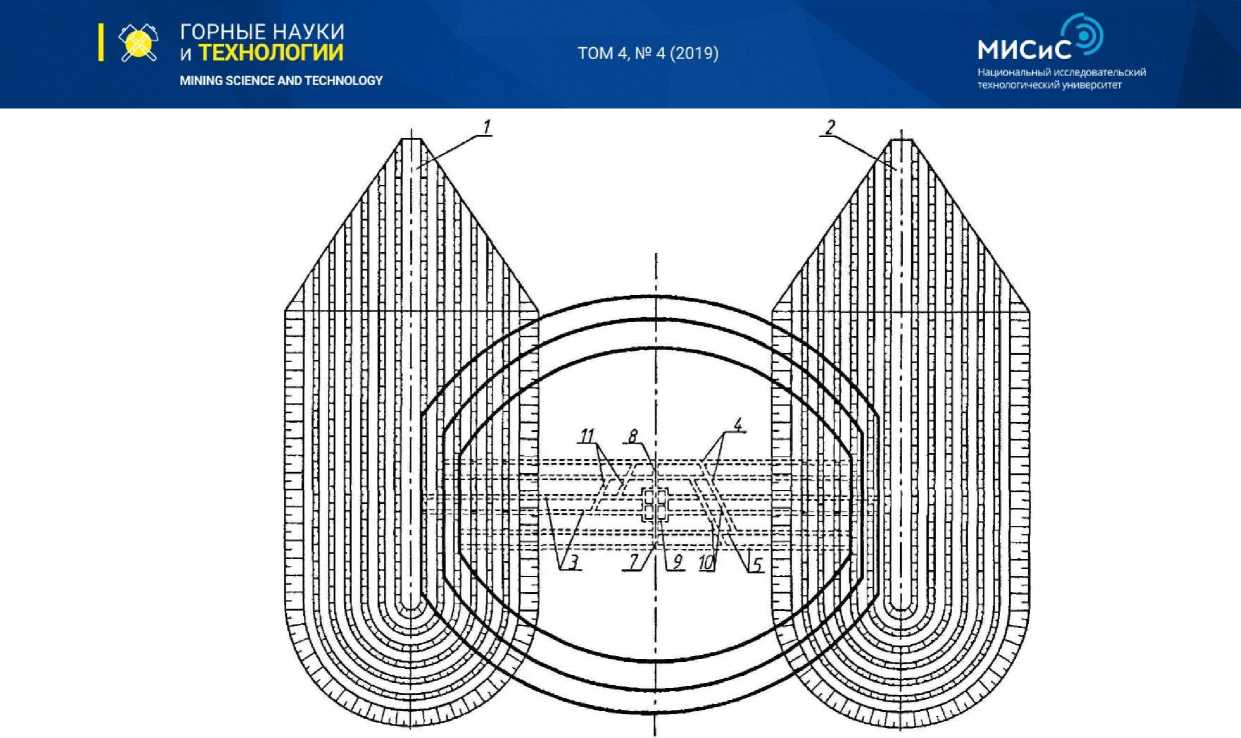

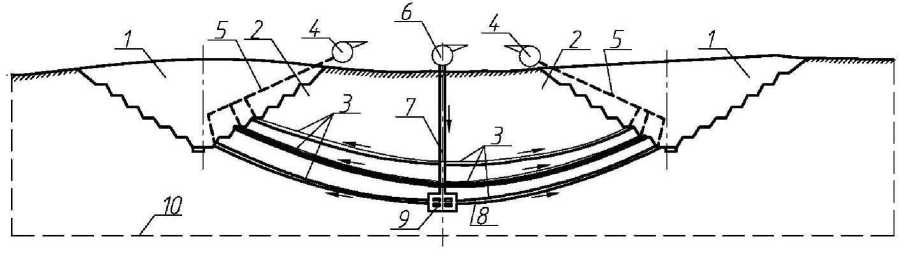

Комплексный способ разработки свит пологих пластов синклинальных и брахи-синклинальных месторождений включает в себя разработку синклинального и (или) бра-хисинклинального месторождения. Вскрытие и подготовку свиты пластов проводят двумя разрезными траншеями и сбивают спаренными подземными горными выработками. Выработки проводятся по пластам через нижние точки мульд синклиналей пластов и (или) близко к ним. Для улучшения проветривания, доставки материалов и перепуска шахтного притока в нижнюю точку последнего пласта

проходят дополнительные выработки или бурят специальные скважины [42].

Подготовку пластов осуществляют по горизонтной и (или) панельной схеме, отработку пластов подземным способом ведут длинными столбами. В зависимости от угла падения по простиранию и (или) падению механизированным способом с полным обрушением кровли. Выемку угля в зонах нарушений, предохранительных и барьерных целиках производят короткими забоями механическим, механогидравлическим и (или) гидравлическим способами.

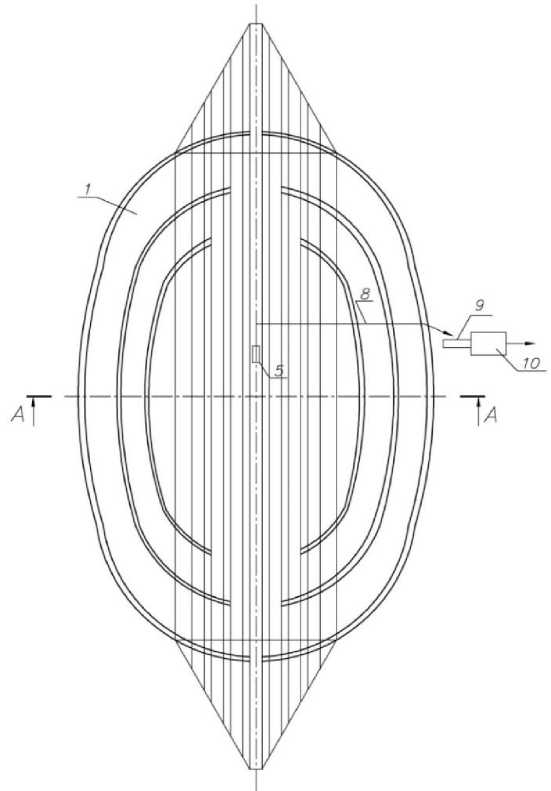

Рис. 2. Комплексный способ разработки свит пластов антиклинальных месторождений:

1 – продольная разрезная траншея; 2 , 3 , 4 – пласты угля; 5 – спаренные наклонные стволы; 6 – верхний пласт (при крутом падении); 7 – нижний пласт (при крутом падении); 8 – сбойки; 9 – квершлаг;

10 – водосборник шахтного водоотлива

Fig. 2. Complex method for extraction of coal seams of anticlinal deposits:

1 – longitudinal working trench; 2 , 3 , 4 – coal seams; 5 – paired incline shafts; 6 – upper seam (at steep dip); 7 – lower seam (at steep dip); 8 – cross headings; 9 – cross drift; 10 – mine drainage drain sump

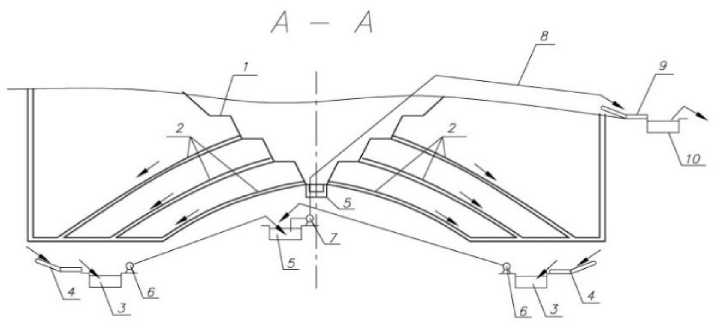

Рис. 3. Комплексный способ разработки свит пологих пластов синклинальных и брахисинклинальных месторождений:

1 , 2 – разрезные траншеи; 3 , 4 , 5 – спаренные подземные горные выработки;

6 – нижняя точка синклинали пластов; 7 , 8 – скважины; 9 – водосборник; 10 , 11 – вентиляционные выработки

Fig. 3. Complex method for extraction of gently sloping coal seams of synclinal and brachysynclinal deposits:

-

1 , 2 – working trenches; 3 , 4 , 5 – paired underground mine workings; 6 – lower point of the seam syncline;

-

7 , 8 – boreholes; 9 – drain sump; 10 , 1 1 – air courses

Для обеспечения проветривания при больших размерах синклинали нижних пластов спаренные выработки верхних пластов сохраняют путем оставления предохранительных целиков по бортам и почве выработок, сбивают их с нижними вентиляционными выработками и используют как фланговые вентиляционные стволы [48–53].

Системы проветривания подземных выработок при комбинированной

системе разработки угольных месторождений

В зависимости от принятой схемы вскрытия месторождения принимаются технологические схемы проветривания подземных выработок, шахтного водоотлива и транспорта.

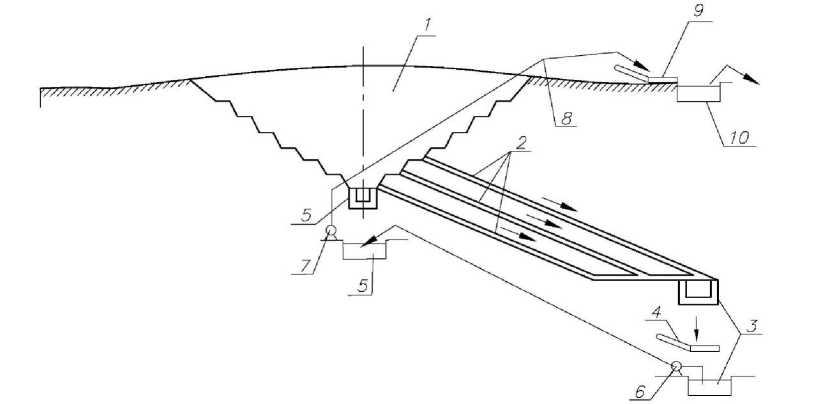

Схемы проветривания при комбинированном способе разработки месторождений [35, 52–53] представлены на рис. 4–6.

МИСиС

Рис. 4. Вентиляция подземных горных выработок при комбинированном способе разработки месторождений пологих, наклонных и крутых пластов угля:

1 – разрез (открытые работы); 2 – шахта (подземные работы); 3 – горные выработки;

4 – вспомогательный вентилятор; 5 – вентиляционные выработки; 6 – вентилятор главного проветривания;

7 – вентиляционный ствол (скважина); 8 , 10 – граница горного отвода; 9 – распределительная камера

Fig. 4. Aerage of underground mine workings for the combined method for extraction of gently sloping and steeply dipping coal seams of the deposit:

1 – opencast coal mine (open-casting); 2 – underground mine (underground mining); 3 – mine workings; 4 – auxiliary fan; 5 – air courses; 6 – main fan; 7 – air shaft (borehole); 8 , 10 – mining lease boundary; 9 – air plenum

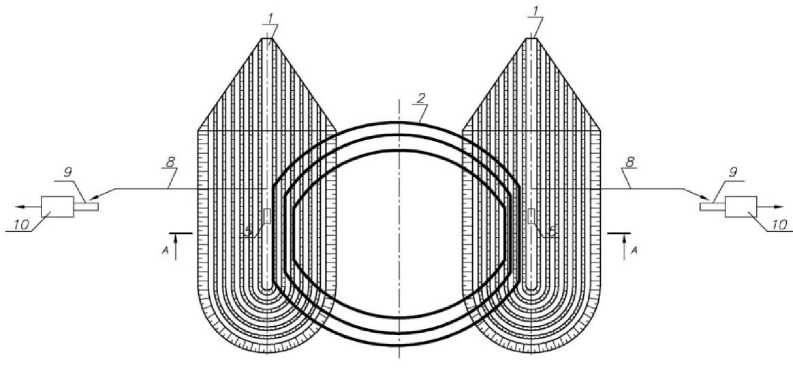

Рис. 5. Вентиляция подземных горных выработок при комбинированном способе разработки антиклинальных угольных месторождений:

1 – разрез (открытые работы); 2 – шахта (подземные работы); 3 – горные выработки;

4 – вспомогательный вентилятор; 5 – вентиляционные выработки; 6 – вентилятор главного проветривания;

7 – вентиляционный ствол (скважина); 8 , 10 – граница горного отвода; 9 – распределительная камера

Fig. 5. Aerage of underground mine workings for the combined method for extraction of coal seams of anticlinal deposits:

1 – opencast coal mine (open-casting); 2 – underground mine (underground mining); 3 – mine workings; 4 – auxiliary fan;

5 – air courses; 6 – main fan; 7 – air shaft (borehole); 8 , 10 – mining lease boundary; 9 – air plenum

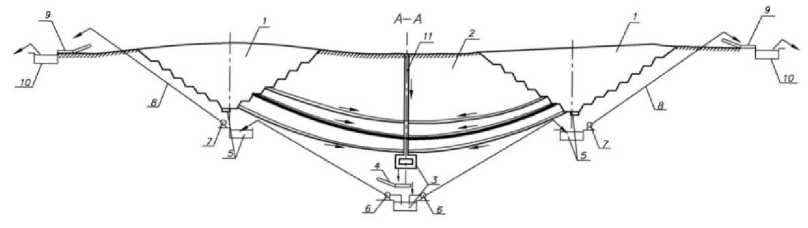

Рис. 6. Вентиляция подземных горных выработок при комбинированном способе разработки синклинальных угольных месторождений:

1 – разрез (открытые работы); 2 – шахта (подземные работы); 3 – горные выработки;

4 – вспомогательный вентилятор; 5 – вентиляционные выработки; 6 – вентилятор главного проветривания;

7 – вентиляционный ствол (скважина); 8 , 10 – граница горного отвода; 9 – распределительная камера

Fig. 6. Aerage of underground mine workings for the combined method for extraction of coal seams of synclinal deposits:

-

1 – opencast coal mine (open-casting); 2 – underground mine (underground mining); 3 – mine workings; 4 – auxiliary fan;

5 – air courses; 6 – main fan; 7 – air shaft (borehole); 8 , 10 – mining lease boundary; 9 – air plenum

MINING SCIENCE AND TECHNOLOGY

Особенностями вентиляции при комбинированной технологии являются этапы перехода проветривания от вентиляторов местного проветривания при подготовке и отработке запасов верхнего горизонта к стационарным для проветривания горных выработок нижних горизонтов, устанавливаемым на фланговых скважинах или стволах.

Стволы (скважины) проходятся рядом с водоотливными выработками, которые находятся ниже основных на 5–10 м, где обустраивается распределительная камера, обеспечивающая с помощью перемычек, сбоек раздачу воздуха в основные выработки. Исходящая струя выбрасывается в рабочую зону разреза.

При проветривании горных выработок следует соблюдать следующие правила.

-

1. Необходимо располагать главную вентиляционную установку вне зоны влияния атмосферы разреза. Целесообразно использование воздухоподающих скважин (так как скорость воздуха не ограничена требованиями правил безопасности), которые снижают эндогенную пожароопасность пластов, склонных к самовозгоранию.

-

2. При проектировании вентиляции следует обеспечивать бремсберговую схему проветривания свежей струей воздуха с подачей его в нижнюю точку шахтного поля.

-

3. При размещении главной вентиляционной установки в открытых горных выработках ее следует максимально удалять от открытых горных работ, а место установки должно быть выбрано с учетом розы ветров и климатических условий района строительства.

-

4. Необходимо осуществлять мониторинг ширины целика между открытыми и подземными горными работами по условию аэродинамической проницаемости.

-

5. При проектировании вентиляции следует учесть возможность направления исходящей струи воздуха из шахты для проветривания выработанного пространства разреза и создания благоприятных аэрологических условий в рабочей зоне разреза.

Системы шахтного водоотлива при комбинированной технологии разработки угольных месторождений

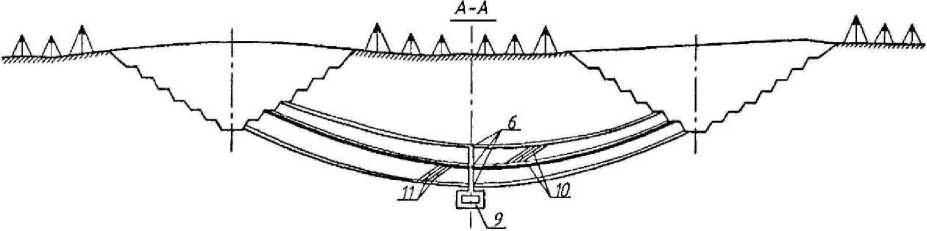

Схемы шахтного водоотлива при разработке угольных месторождений представлены на рис. 7–9.

Шахтный водоотлив при разработке пологих и крутых пластов угольных месторождений [49, 51] заключается в организации подземных водосборников, размещенных на нижних горизонтах горных выработок. В эти водосборники самотеком поступают притоки подземных шахтных вод из сточных каналов подземных горных выработок через подземные комплексы предварительной очистки воды, которые служат для отделения крупных и взвешенных частиц. Насосные установки далее подают воду в водосборник, расположенный на нижнем горизонте разреза, где они смешиваются с шахтным притоком открытых горных выработок, и насосными установками, расположенными на бортах разреза или плавающем понтоне, вода далее подается в комплекс глубокой очистки на поверхности, откуда она после очистки и обеззараживания с использованием механических, физических и химических способов стекает в поверхностный водосборник и после отстоя сбрасывается во внешние водоемы.

Подземный комплекс предварительной очистки воды, имеющий обезвоживающий конвейер и набор устройств очистки воды, располагается перед подземным водосборником, который разбит на четыре секции водонепроницаемыми перемычками. Первая перемычка позволяет перепускать воду у дна комплекса, все последующие служат разделителями секций, где располагаются последовательно устройства очистки воды: тонкослойный осветлитель воды типа «жалюзи» для интенсификации осаждения взвешенных частиц; продольные тонкослойные осветлители воды для осаждения тонкодисперсных частиц; устройство электрофизической обработки. Подземный водосборник имеет футерованное скользящим в воде материалом (резиной, пластиком и др.) дно, уклон которого более 0,03 в сторону всасывающих коллекторов.

Рис. 7. Технологическая схема шахтного водоотлива при комбинированной разработке пологих и крутых пластов угольных месторождений:

1 – разрез (открытые работы); 2 – шахта (подземные работы); 3 – подземный водосборник; 4 – комплекс предварительной очистки воды; 5 – водосборник разреза; 6 – насосные установки шахты; 7 – насосные установки разреза;

8 – трубопровод; 9 – комплекс глубокой очистки воды; 10 – водосборник на поверхности

Fig. 7. Mine drainage flow sheet for the combined method for extraction of gently sloping and steeply dipping coal seams of deposits.

-

1 – opencast coal mine (open-casting); 2 – underground mine (underground mining); 3 – underground drain sump;

-

4 – preliminary water treatment facility; 5 – opencast coal mine drain sump; 6 – underground mine pumps; 7– opencast coal mine pumps; 8 – pipeline; 9 – water fining facility; 10 – drain sump on the surface

Работа технологической схемы шахтного водоотлива при комбинированной разработке антиклинальных угольных месторождений заключается в следующем:

-

- подземные водосборники обоих крыльев антиклинального залегания угля размещаются на нижних горизонтах горных выработок;

-

- притоки подземных шахтных вод из сточных каналов подземных горных выработок поступают через комплексы предварительной очистки;

-

- насосными установками притоки подземных шахтных вод выдаются в водосборник, расположенный на нижнем горизонте разреза, где они смешиваются с шахтным притоком открытых горных выработок;

насосными установками, расположенными на бортах разреза или плавающем понтоне, притоки выдаются в комплекс глубокий очистки воды на поверхности, откуда она после очистки и обеззараживания выдается в поверхностный водосборник и после отстоя сбрасывается во внешние водоемы.

Технологическая схема шахтного водоотлива при разработке синклинальных уголь-

ных месторождений отличается тем, что в подземный водосборник, размещенный на нижнем горизонте последнего отрабатываемого пласта в мульде синклинального месторождения, самотеком поступают притоки подземных шахтных вод из сточных каналов подземных горных выработок через комплекс предварительной очистки. С верхних горизонтов шахтные притоки перепускаются по скважине, пробуренной в мульде синклинального месторождения. Далее шахтные притоки насосными установками выдаются двумя потоками в водосборники, расположенные на нижних горизонтах разрезных траншей, вскрывающих выходы пластов, под наносы на противоположных сторонах месторождения, где они смешиваются с шахтными притоками открытых горных выработок и насосными установками, расположенными на бортах разрезных траншей или плавающих понтонах. После очистки и обеззараживания с использованием механических, физических и химических способов шахтные притоки стекают в поверхностные водосборники, а после отстоя сбрасываются во внешние водоемы [48–53].

-

MINING SCIENCE AND TECHNOLOGY

Рис. 8. Технологическая схема шахтного водоотлива при комбинированной разработке антиклинального угольного месторождения:

1 – разрез (открытые работы); 2 – шахта (подземные работы); 3 – подземный водосборник; 4 – комплекс предварительной очистки воды; 5 – водосборник разреза; 6 – насосные установки шахты; 7 – насосные установки разреза; 8 – трубопровод; 9 – комплекс глубокой очистки воды; 10 – водосборник на поверхности;

Fig. 8. Mine drainage flow sheet for the combined method for extraction of coal seams of anticlinal deposit:

1 – opencast coal mine (open-casting); 2 – underground mine (underground mining); 3 – underground drain sump;

4 – preliminary water treatment facility; 5 – opencast coal mine drain sump; 6 – underground mine pumps; 7 – opencast coal mine pumps; 8 – pipeline; 9 – water fining facility; 10 – drain sump on the surface

MINING SCIENCE AND TECHNOLOGY

Рис. 9. Технологическая схема шахтного водоотлива при комбинированном способе разработки синклинального угольного месторождения:

1 – разрезная траншея на выходах пластов; 2 – шахта с подземными горными выработками; 3 – подземный водосборник; 4 – подземный комплекс предварительной очистки воды; 5 – водосборник разрезной траншеи; 6 – насосные установки шахты; 7 – насосные установки разреза; 8 – трубопровод; 9 – комплекс глубокой очистки воды; 10 – водосборник на поверхности; 11 – скважина

Fig. 9. Mine drainage flow sheet for the combined method for extraction of coal seams of synclinal deposit:

1 – working trench at seam outcrops; 2 – underground mine with underground workings; 3 – underground drain sump;

4 – preliminary water treatment facility; 5 – working trench drain sump; 6 – underground mine pumps; 7 – opencast coal mine pumps; 8 – pipeline; 9 – water fining facility; 10 – drain sump on the surface; 11 – borehole

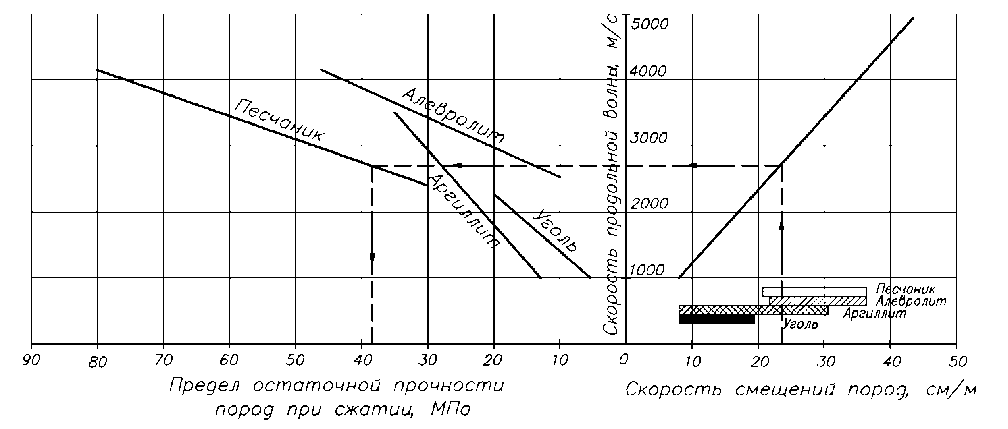

Рис. 10. Номограмма для определения предела остаточной прочности пород при сжатии от скорости сейсмических смещений пород

Fig. 10. Nomogram for determining the limit of residual rock strength under compression from the speed of rock seismic displacements

MINING SCIENCE AND TECHNOLOGY

Управление массивом горных пород

Исследования проявлений горного давления при комбинированной разработке угольных месторождений позволили разработать методику прогноза опасных зон в горном массиве в приконтурной зоне разреза, которая основана на определении скорости смещений пород под влиянием взрывных работ. Область применения методики: угольные месторождения, разрабатываемые комбинированным способом.

Исходными данными для прогноза опасных зон служат параметры, взятые из следующих документов: стратиграфический разрез горного массива с указанием мощности и предела прочности угольных и породных слоев; паспорта буровзрывных работ; планы горных работ.

Величины скоростей смещений по исходным данным определяются по номограмме, представленной на рис. 10.

Значение скорости продольной волны по номограмме определяет предел остаточной прочности пород при сжатии после буровзрывных работ, на основании которого в установленном порядке разрабатываются и утверждаются мероприятия для безопасности ведения горных работ, реализация которых обеспечивает безопасную и эффективную отработку пласта и проведение подготовительных горных выработок. Удаление открытых работ от подземных, как показала практика, составляет 90–120 м в зависимости от крепости пород горного массива.

Наиболее важной на стадии проектирования является задача оптимизации глубины открытых работ, от которой зависят распределение запасов по видам открытых и подземных работ на протяжении отработки угольного месторождения, затраты на рекультивацию земель и многие другие технико-экономические показатели. Критерием оптимизации служит чистый дисконтированный доход за время разработки месторождения.

Транспорт и доставка материалов при комбинированной разработке угольных месторождений

Транспорт и доставка материалов при комбинированной разработке угольных месторождений практически для подземных и открытых работ не изменяется, отличительной особенностью является бункеризация горной массы открытых и подземных горных работ при раздельной транспортировке горной массы.

Примеры обоснования комбинированной технологии разработки угольных месторождений

Пример обоснования выбора комбинированной технологии разработки угольного месторождения производился на основе геологических данных и характеристик Макарь-евского месторождения Кузбасса.

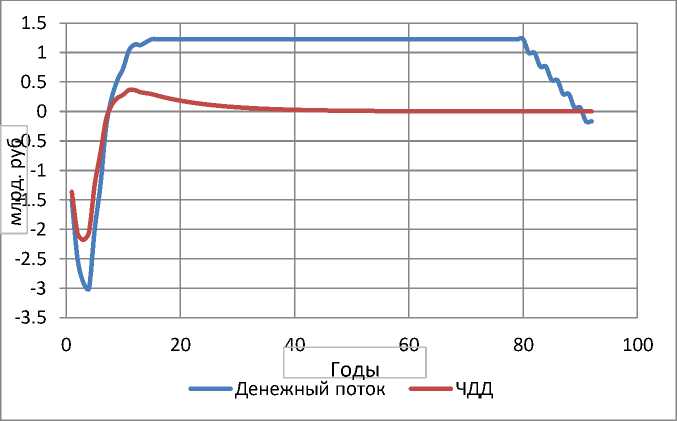

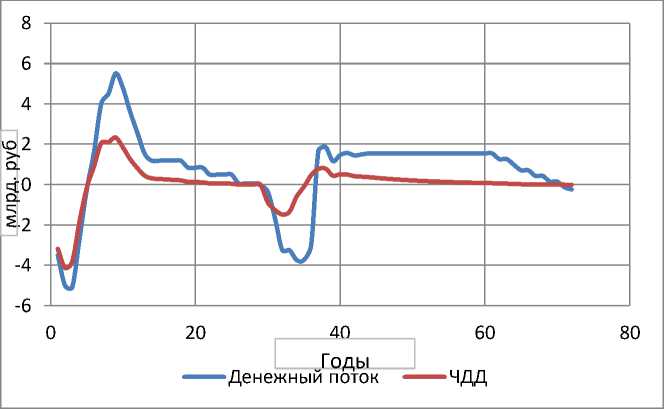

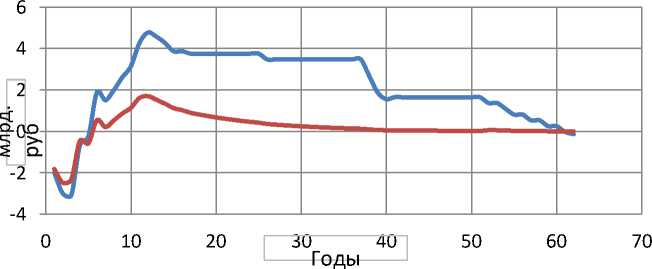

На рис. 11–13 представлены результаты расчетов выбранных технологических схем горнодобывающего предприятия.

Для совместной отработки участков Макарьевский Северный и Макарьевский Южный предлагается рассмотреть три варианта: вариант 1 – отработка запасов участка подземным способом; вариант 2 – последовательная отработка запасов участка открытым способом, а затем подземным; вариант 3 – одновременная открыто-подземная отработка запасов участка.

Вариант 1 реализуется строительством двух шахт с суммарной производственной мощностью 3,5 млн т угля в год.

На основании принятых техникотехнологических решений проведен техникоэкономический расчет по варианту 1 отработки выделенных участков Макарьевского каменноугольного месторождения.

Денежный поток за весь период отработки составляет 78,5 млрд руб., чистый дисконтированный доход составляет 4,5 млрд руб.

Вариант 2 реализуется строительством разреза с производственной мощностью 7 млн т угля в год до достижения конечной глубины открытых горных работ и с последующей подземной доработкой запасов выделенных участков.

MINING SCIENCE AND TECHNOLOGY

Рис. 11. Денежные потоки и чистый дисконтированный доход (ЧДД) при подземной разработке угольного месторождения с традиционной рекультивацией земель

Fig. 11. Cash flows and net present value (NPV) for underground mining of coal deposit with traditional land reclamation

Рис. 12. Денежные потоки и чистый дисконтированный доход (ЧДД) при последовательной открытой и подземной разработке месторождения на полную глубину с традиционной рекультивацией земель

Fig. 12. Cash flows and net present value (NPV) for consecutive opencast and underground mining of a coal deposit to its full depth with traditional land reclamation

с Денежный поток с ЧДД

Рис. 13. Денежные потоки и чистый дисконтированный доход (ЧДД) при комбинированной разработке месторождения на полную глубину с новыми вариантами рекультивации земель

Fig. 13. Cash flows and net present value (NPV)

for combined mining of a coal deposit to its full depth with new land reclamation options

MINING SCIENCE AND TECHNOLOGY

На основании принятых техникотехнологических решений проведен техникоэкономический расчет по варианту 2 отработки выделенных участков Макарьевского месторождения.

Особенностью данного варианта является учет в экономической эффективности проекта затрат на рекультивацию нарушенных земель.

Денежный поток за весь период отработки составляет 47,9 млрд руб., чистый дисконтированный доход составляет 2,8 млрд руб.

Сравнение первого и второго вариантов с учетом рационального природопользования указывает на низкую эффективность открытого способа угледобычи.

На первый взгляд, второй вариант более предпочтительный по срокам освоения месторождения и объему добычи – 7 млн т в год, однако прибыль предприятия уходит на рекультивацию земель, площадь которой многократно больше из-за рабочей глубины разреза более 100 м. Возврат породы автотранспортом в выработанное пространство составляет 90–130 руб./т, а в перерасчете на коэффициент вскрыши будет составлять 1–2 млрд руб, поэтому лучше объявить себя банкротом и не проводить рекультивацию или провести рекультивацию отвалов.

Вариант 3 реализуется строительством разреза с производственной мощностью 4,5 млн т угля в год и одновременной подземной отработкой запасов выделенных участков. Данный вариант позволяет совместить преимущества открытого и подземного способов угледобычи на разных этапах отработки месторождения. В варианте учитываются затраты на рекультивацию, при этом выбирается оптимальная глубина разреза по критерию экологической безопасности отработки и с учетом затрат на рациональное природопользование.

На основании принятых техникотехнологических решений проведен техникоэкономический расчет по варианту 3 отработки выделенных участков Макарьевского месторождения Кузбасса.

Денежный поток за весь период отработки составляет 143,4 млрд руб., чистый дисконтированный доход составляет 20,1 млрд руб.

Сокращение срока эксплуатации месторождения при себестоимости тонны угля 2000 руб. дает условный экономический эффект 94, 6 млрд руб. Снижение потерь на 30% дает приращение условного эффекта на 28,37 млрд руб. с учетом предотвращенного экологического ущерба.

Выводы

При комплексном проектировании и освоении запасов комбинированными технологиями проектные решения должны быть увязаны по способам, системам разработки и выемки угля, в том числе:

-

- размещение вскрывающих выработок с учетом перспектив развития горных работ, разреза и шахты с точки зрения их функционирования на всех этапах разработки месторождения;

-

- обоснование параметров технологических схем совместного водоотлива, транспорта и вентиляции;

-

- обоснование глубины разреза, что обеспечивает снижение затрат на рекультивацию земель, сокращение срока эксплуатации предприятия;

-

- гармонизация безопасного расстояния между открытыми и подземными горными работами, что позволяет совместить во времени открытые, подземные и рекультивационные работы, разделив их в пространстве.

Анализ вариантов разработки Макарьев-ского угольного месторождения позволяет сделать следующие выводы.

Совместное решение вопросов вскрытия и подготовки запасов полей разреза и шахты позволяет нарастить объем добычи на горнодобывающем предприятии до 5–9 млн т в год, уменьшить объем вскрывающих выработок и сократить срок строительства, снизить размеры инвестиций, а также уменьшить затраты на вентиляцию, водоотлив, транспортировку горной массы и рекультивацию земель в процессе эксплуатации предприятия.

MINING SCIENCE AND TECHNOLOGY

MINING SCIENCE AND TECHNOLOGY

MINING SCIENCE AND TECHNOLOGY

MINING SCIENCE AND TECHNOLOGY

MINING SCIENCE AND TECHNOLOGY

Список литературы Комбинированные технологии разработки угольных месторождений (обзор)

- Kelly M. Developing coal mining technology for the 21st century) // Mining Science and Technology '99. 2002. Рp. 3-7.

- Плакиткина Л. С., Плакиткин Ю. А. Мировые тенденции развития угольной отрасли // Горная промышленность. 2017. № 1 (143). С. 24-29. DOI: 10.30686/1609-9192-2019-1-143-24-29

- Плакиткина Л. С., Плакиткин Ю. А. Угольная промышленность мира и России: анализ, тенденции и перспективы развития. М.: ЛИТЕРРА, 2017. 373 с.

- Jое G. Baker Technological Change in US Coal Mining: Issues and Evidence // Energy Explora-tion&Exploitation. 1983. Vol. 2. № 3. Рp. 233-241.

- Winschel Richard US Coal - An Industry in Transition // International Pittsburg Coal Conference. 2015.

- IEA. Coal. IEA. [Online]. 2016. URL: http://www.iea.org/topics/coal.

- Osborne D. The Coal Handbook: Towards Cleaner Production // The Coal Handbook: Towards Cleaner Production. 2013 (1). Рp. 1-755.

- DOI: 10.1533/9780857097309

- Chatman Jay McDowell County Coal and Rail // Arcadia Publishing. 2014.

- Bondarenko V., Kovalevs'ka I., Ganushevych K. Progressive technologies of coal, coalbed methane, and ores mining // Progressive Technologies of Coal, Coalbed Methane and Ores Mining. 2014. Рp. 1-523.

- DOI: 10.1201/b17547

- Advances in Coal Mining Technology to Meet the Requirements of Environmental and Social Needs Manas / K. Mukhopadhyay, A. Suvomoy, Palash Banerjee, Vishal Skaria, P.K. Bhattacharjee // Advances in coal mining texnology to meet reqirements of environmental and social needs. URL: http://www.meconlimited.co.in/Writereaddata/pub/Adv_coal_mining_env_social_needs%20.pdf.

- Coal of the future (supply prospects for thermal coal by 2030-2050) Prepared for the European Commission - DG JRC Institute for Energy by Energy Edge Limited. Feb. 2007. ISSN 1018-5593. URL: https://publications.jrc.ec.europa.eu/repository/bitstream/JRC36060/6060%20-%20EUR%2022644%20EN.pdf.

- Yuan L. Scientific conception of precision coal mining // Meitan Xuebao / Journal of the China Coal Society. 2017. 42 (1). Рp. 1-7.

- DOI: 10.13225/j.cnki.jccs.2016.1661

- Lien L. Advances in coal mining technology // The Coal Handbook: Towards Cleaner Production. 2013 (1). Р. 193-225.

- DOI: 10.1533/9780857097309.2.193

- Lien L. Mining's new future: How the industry will change in the next decade // Mining Engineering. 2011. 63 (2). Рp. 40-46.

- Fedorin V. A., Shakhmatov V., Anferov B. A., Kuznetsova L. V. Hybrid opencast/underground process to mine Kuzbass coal deposits // IOP Conference Series: Earth and Environmental Science. 2019. 262 (1).

- DOI: 10.1088/1755-1315/262/1/012015

- Fedorin V. A., Ya S. V., Yu M. A. Combined method of development of coal seams of Kuzbass based on the synthesis of open and underground mining processes // Vestn Nauch. Tsentra VostNII Po Prom. Ekol. Bezop. 2018. Рp. 32-40.

- Wang G.-F. Development of China's coal mining technology and equipment // 30th Annual International Pittsburgh Coal Conference 2013; PCC 2013 (3). Рp. 1855-1884.

- Yuan L. Strategic thinking of simultaneous exploitation of coal and gas in deep mining // Meitan Xuebao / Journal of the China Coal Society. 2016. 41 (1). Рp. 1-6.

- DOI: 10.13225/j.cnki.jccs.2015.9027

- Yuan L. The technique of coal mining and gas extraction by roadway retaining and borehole drilling // Meitan Xuebao / Journal of the China Coal Society. 2008. 33 (8). Рp. 898-902.

- Yuan L. Scientific problem and countermeasure for precision mining of coal and associated resources // Meitan Xuebao / Journal of the China Coal Society. 2019. 44 (1). Рp. 1-9.

- DOI: 10.13225/j.cnki.jccs.2018.5048

- Yuan L., Zhang P. Development status and prospect of geological guarantee technology for precise coal mining // Meitan Xuebao / Journal of the China Coal Society. 2019. 44 (8). Рp. 2277-2284.

- DOI: 10.13225/j.cnki.jccs.KJ19.0571

- Zhang J., Zhang Q., Ju F., Zhou N., Li M., Sun Q. Theory and technique of greening mining integrating mining, separating and backfilling in deep coal resources // Meitan Xuebao/Journal of the China Coal Society. 2018. 43 (2). Рp. 377-389.

- DOI: 10.13225/j.cnki.jccs.2017.4102

- Diering D. H. Ultra-deep level mining - future requirements // Journal of The South African Institute of Mining and Metallurgy. 1997. 97 (6). Рp. 249-255.

- Li H., Guo G., Zhai S.C. Mining scheme design for super-high water backfill strip mining under buildings: a Chinese case study Environmental Earth Sciences. 2016. 75 (12). № 1017.

- DOI: 10.1007/s12665-016-5837-5

- Zhang S.-H., Cai Q.-X., Chen K.-Y. Dynamic mining and excavating succession for the combined mining of coal seam group in coal and gas outburst mine // Zhongguo Kuangye Daxue Xuebao / Journal of China University of Mining and Technology. 2011. 40 (6). Рp. 912-916.

- Research on combined coal mining technology under highway. Xiao Luol., Wenjun Zhang / View Affiliations AIP Conference Proceedings 1839:1.

- Xie H.-P., Zhou H.-W., Xue D.-J., Wang H.-W., Zhang R., Gao F. Research and consideration on deep coal mining and critical mining depth // Meitan Xuebao / Journal of the China Coal Society. 2012. 37(4).Рp. 535-542.

- He M.-C. Conception system and evaluation indexes for deep engineering // Yanshilixue Yu Gongcheng Xuebao / Chinese Journal of Rock Mechanics and Engineering. 2005. 24 (16). Рp. 2854-2858.

- Skousen J., Zipper C.E. Post-mining policies and practices in the Eastern USA coal region // International Journal of Coal Science and Technology. 2014. 1 (2). Рp. 135-151.

- DOI: 10.1007/s40789-014-0021-6

- Sun J., Wang S. Rock mechanics and rock engineering in China: Developments and current state-of-the-art // International Journal of Rock Mechanics and Mining Sciences. 2000. 37 (3). Рp. 447-465.

- DOI: 10.1016/S1365-1609(99)00072-6

- Dychkovskyi R., Vladyko O., Maltsev D., Cáceres Cabana E. Some aspects of the compatibility of mineral mining technologies [Neki vidovi sličnosti u tehnologijama rudarenja mineralnih sirovina] // Rudarsko Geolosko Naftni Zbornik. 2018. 33 (4). Рp. 73-82.

- DOI: 10.17794/rgn.2018.4.7

- Petlovanyi M. V., Lozynskyi V. H., Saik P. B., Sai K. S. Modern experience of low-coal seams underground mining in Ukraine // International Journal of Mining Science and Technology. 2018. 28 (6). Рp. 917-923.

- DOI: 10.1016/j.ijmst.2018.05.014

- Ordin A. A., Klishin V. I. Optimization of Technological Parameters of Mines Based on Lagged Models (Novosibirsk: Nauka) in Russian. 2009.

- Комбинированная разработка угольных месторождений с рекультивацией нарушенных земель / А. Ю. Ермаков А.Ю., Вал. В. Сенкус, Н. М. Кочурин, В. В. Сенкус. Кемерово: "Кузбассвузиздат", 2017. 267 с.

- Качурин Н. М., Ермаков А. Ю. Сенкус Вал. В. Аэрогазодинамика очистных и подготовительных участков при отработке мощных пологих пластов. Кемерово: АИ "Кузбассвузиздат", 2017. 288 с.

- Комбинированная технология системной разработки угольных месторождений. / Д. Р Каплунов, Н. М. Качурин, В. В. Сенкус, А. Ю. Ермаков, Вал. В. Сенкус. Кемерово: АИ "Кузбассвузиздат", 2018. 454 с.

- Обоснование рациональных вариантов комплексно-механизированной отработки наклонных угольных пластов средней мощности в горно-геологических условиях на шахте "Куангхань" / Н. И. Абрамкин, Фам Дик Тханг // Горные науки и технологии. 2016. № 3. С. 55-60.

- Патент РФ № 2295036 Комплексный способ разработки пластовых месторождений; МПК Е21/С 40/00 (2006.01). Патентообл. и авт.: Сенкус Вал. В., Фомичев С. Г., Сенкус Вас. В. и др.; Заявл. 23.05.2005. Опубл. 10.03.2007. Бюл. № 7.

- Патент РФ № 2297533 Способ рекультивации открытых горных выработок. Заявит. и авт.: Сенкус Вал. В., Сенкус В. В., Фомичев С. Г., Сенкус Вас. В.; Заявл. 26.08.2005. Опубл. 20.04.2007. Бюл. № 11.

- Патент РФ № 2388911 Комплексный способ разработки пластов опасных по газу и пыли, склонных к горным ударам и внезапным выбросам; МПК E21F 7/00. Патентообл. и авт.: Сенкус Вал. В., Фрянов В. Н., Фомичев С. Г. и др.; Заявл. 05.08.2008. Опубл. 10.05.2010. Бюл. № 13.

- Патент РФ № 2391510 Способ разработки мощных угольных пластов и устройство для его реализации. Патентообл. и авт.: Сенкус Вал. В., Фрянов В. Н., Стефанюк Б. М. и др.; Заявл. 02.12.2008. Опубл. 10.06.2010. Бюл. № 16.

- Патент РФ № 2418168. Комплексный способ разработки свит пологих пластов; МПК Е21С 40/06. Заявит. и авт.: Сенкус Вал. В., Стефанюк Б. М., Фрянов В. Н. и др.; Заявл.17.11.2009. Опубл. 10.05.2011. Бюл. № 13.

- Патент РФ № 2422638 Комплексный способ разработки свит пологих пластов синклинальных и брахисинклинальных месторождений; МПК Е21/С 41/00 (2006.01). Патентообл. и авт.: Сенкус Вал. В., Стефанюк Б. М., Сенкус В. В., Сенкус Вас. В. и др.; Заявл. 28.12.2009. Опубл. 27.06.2011. Бюл. № 18.

- Патент РФ № 2425216 Комплексный способ разработки свит пластов антиклинальных месторождений с пологим и (или) крутым залеганием пластов; МПК Е21/С 41/00 (2006.01). Патентообл. и авт.: Сенкус Вал. В., Стефанюк Б. М., Сенкус В. В., Сенкус Вас. В. и др.; Заявл. 28.12.2009. Опубл. 27.07.2011. Бюл. № 21.

- Патент РФ № 2425216 Комплексный способ разработки свит пластов антиклинальных месторождений с пологим и (или) крутым залеганием пластов; МПК Е21/С 41/00 (2006.01). Патентообл. и авт.: Сенкус Вал. В., Стефанюк Б.М., Сенкус В.В., Сенкус Вас.В. и др.; Заявл. 28.12.2009. Опубл. 27.07.2011.Бюл. № 21.

- Патент РФ № 2477793 Способ комбинированной разработки свиты пластов месторождений; МПК Е21/С 41/02 (2006.01). Патентообл. и авт.: Сенкус Вал. В., Мельник В.В., Сенкус В. В. и др.; Заявл. 20.09.2011. Опубл. 20.03.2013. Бюл. № 8.

- Патент РФ № 2563003 Способ разработки мощных пологих угольных пластов; МПК Е21С 41/32. Патентообл.: ФГБОУ ВПО "КемГУ". Авт.: Сенкус Вал. В., Ермаков А. Ю., Стефанюк Б. М. и др.; Заявл. 06.08.2014. Опубл. 10.09.2015. Бюл. № 25.

- Патент РФ № 2569145 Комплекс механогидравлической рекультивации нарушенных земель; МПК Е21С 41/32. Патентообл.: ФГБОУ ВПО "КемГУ". Авт.: Сенкус Вал. В., Мельник В. В., Стефанюк Б. М. и др.; Заявл. 06.08.2014. Опубл. 20.11.2015. Бюл. № 32.

- Патент РФ № 2569146 Способ механогидравлической рекультивации нарушенных земель; МПК Е21С 41/18. Патентообл.: ФГБОУ ВПО "КемГУ". Авт.: Сенкус Вал. В., Сенкус Вас. В., Стефанюк Б. М. и др.; Заявл. 06.08.2014. Опубл. 20.11.2015. Бюл. № 32.

- Патент РФ № 2569145 Комплекс механогидравлической рекультивации нарушенных земель; МПК Е21С 41/32. Патентообл.: ФГБОУ ВПО "КемГУ". Авт.: Сенкус Вал. В., Мельник В. В., Стефанюк Б. М. и др.; Заявл. 06.08.2014. Опубл. 20.11.2015. Бюл. № 32.

- Патент РФ № 2622972 Шахтный водоотлив при разработке антиклинальных угольных месторождений комбинированным способом; МПК Е02D 19/00 (2006.01). Патентообл.: ООО "Сибнииуглеобогащение". Авт.: Ермаков А. Ю., Сенкус В. В., Сенкус Вал. В. и др.; Заявл. 09.02.2016. Опубл. 21.06.2017.Бюл. № 18.

- Патент РФ № 2627504 Шахтный водоотлив при разработке пологих и крутых пластов угольных месторождений комбинированным способом; МПК Е02D 19/06 (2006.01). Патентообл.: ООО "Сибнииуглеобогащение". Авт.: Ермаков А. Ю., Сенкус Вал.В. и др.; Заявл. 09.02.2016. Опубл. 08.08.2017. Бюл. № 22.

- Патент РФ № 2655548 Способ рекультивации открытых горных выработок; МПК Е21С 41/32, А01В 79/02. Патентообл.: Ермаков А. Ю., Сенкус В. В. Авт.: Ермаков А. Ю., Сенкус В. В., Сенкус Вас. В., Сенкус Вал. В. и др.; Заявл. 26.06.2017. Опубл. 28.05.2018. Бюл. № 16.

- Патент РФ № 2679003 Способ проветривания подземных горных выработок при комбинированной разработке синклинальных угольных месторождений; МПК Е21F 1/00. Патентообл.: Ермаков А. Ю., Сенкус В. В. Авт.: Ермаков А. Ю., Сенкус В. В., Сенкус Вал. В. и др.; Заявл. 17.10.2017. Опубл. 05.02.2019. Бюл. № 4.

- Патент РФ № 2679015 Способ проветривания подземных горных выработок при комбинированной разработке антиклинальных угольных месторождений; МПК Е21F 1/08 (2006.01). Патентообл.: Ермаков А. Ю., Сенкус В. В. Авт.: Ермаков А. Ю., Сенкус В. В., Сенкус Вал. В. и др.; Заявл. 17.10.2017. Опубл. 05.02.2019. Бюл. № 4.

- Патент РФ № 2016104259 Шахтный водоотлив при разработке синклинальных угольных месторождений комбинированным способом; МПК Е 02 D19/00. Заявит.: ООО "Сибнииуглеобогащение". Авт.: Сенкус Вал. В., Ермаков А. Ю., Сенкус Вас. В. и др.; Заявл. 09.02.2016. Опубл. 21.06.2017. Бюл. № 18.

- Патент РФ № 2016104262 Шахтный водоотлив при разработке пологих и крутых пластов угольных месторождений комбинированным способом; МПК Е 02 D19/00. Заявит.: ООО "СибНИИуглеобогащение". Авт.: Сенкус Вал. В., Ермаков А.Ю., Сенкус Вас.В. и др.; Заявл. 09.02.2016. Опубл. 21.06.2017. Бюл. № 18.