Компьютерная система управления технологическими процессами лазерной и комбинированной обработки материалов

Автор: Мурзин С.П.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Управление и моделирование

Статья в выпуске: 1 т.4, 2002 года.

Бесплатный доступ

Создана система бесконтактного контроля температурного поля в зоне высокоэнергетической обработки материалов. Операции лазерной термической, комбинированной плазменно-лазерной и лазерно-дуговой обработки автоматизированы с помощью сп ециально разработанных аппаратнопрограммных средств, введенных в состав лазерного технологического комплекса ЛК-1300 "Хебр1А". Разработана компьютерная система управления технологическими процессами.

Короткий адрес: https://sciup.org/148197666

IDR: 148197666 | УДК: 621.375.826

Текст научной статьи Компьютерная система управления технологическими процессами лазерной и комбинированной обработки материалов

Самарский государственный аэрокосмический университет

Создана система бесконтактного контроля температурного поля в зоне высокоэнергетической обработки материалов. Операции лазерной термической, комбинированной плазменно-лазерной и лазерно-дуговой обработки автоматизированы с помощью специально разработанных аппаратнопрограммных средств, введенных в состав лазерного технологического комплекса ЛК-1300 "Хебр-1А". Разработана компьютерная система управления технологическими процессами.

Технологические процессы обработки материалов концентрированными энергетическими потоками только тогда раскрывают свои преимущества и становятся экономически целесообразными, когда позволяют выполнять операции с высокой производительностью, качественно и автоматизированно [1]. Выбор режимов обработки на основе данных экспериментального и теоретического моделирования должен сочетаться с текущим контролем и управлением в ходе проведения технологических операций. Разработке аппаратных и программных средств для контроля, оптимизации, прогнозирования и управления лазерными технологическими процессами обработки материалов посвящены работы [2, 3 и др.]. В них рассматриваются различные аспекты автоматизации технологических комплексов для обеспечения гарантии качества и воспроизводимости процессов газолазерной резки, лазерной сварки и маркировки изделий. Однако вопросы разработки информационно-измерительных систем диагностики и средств управления технологическими процессами лазерной термической и комбинированной обработки материалов отражены далеко не в полной мере.

Известно, что несоответствие температурно-скоростных режимов обработки тонкостенных деталей заданному изменению состояния технологических объектов приводит уже на стадии обработки к образованию различных дефектов, таких как пережоги, круп-нозернистость, локальные оплавления и ко робление листовых заготовок из-за неравномерного тепловыделения по ширине зоны термического влияния. Для объемных деталей характерны следующие дефекты: неравномерное распределение механических свойств по ширине зоны термического влияния; неравномерная глубина обработки; локальное оплавление; повышенная хрупкость изделия вследствие перегрева центральной и недостаточная твердость в результате не-догрева периферийных областей энергетического воздействия [4, 5]. Использование в составе оптических систем формирования излучения элементов компьютерной оптики (фокусаторов излучения) [6-8] создает предпосылки для устранения перечисленных негативных последствия технологических процессов. Обработка деталей полосовым тепловым источником имеет ряд технологических преимуществ и позволяет обеспечить наиболее однородное распределение механических свойств по ширине зоны термического влияния. Увеличение интенсивности излучения по краям полосы компенсирует повышенные тепловые потери периферийных участков [9].

Применение средств для бесконтактного контроля температурного поля и обнаружения дефектов обработанной поверхности деталей в составе систем компьютерного управления создает предпосылки для реализации сложных законов управления высокоэнергетическими технологическими процессами, в том числе и законов управления с адаптацией.

Поскольку специфика взаимодействия высококонцентрированных потоков энергии с деталью делает невозможным использование контактных способов измерения температуры, то контроль температурных полей целесообразно осуществлять оптико-электронными системами анализа потоков теплового излучения. При температуре поверхности от 700 до 1500 0 С большая часть энергии излучения с поверхности технологических объектов приходится на спектральный диапазон dX = (1^6) ' 10 -3 м. В этой области ИК-спектра излучательная способность материалов в меньшей степени зависит от шероховатости их поверхности, т.к. длина волны излучения становится больше размеров самих неровностей. Использование тепловизоров (оптико-электронных сканирующих инфракрасных радиометров пассивного типа) позволяет обеспечить однозначность и пропорциональность значения сигнала отклика контролируемому параметру при достаточно высоких пространственно-энергетических и временных разрешениях. Для проведения экспериментальных исследований быстроме-няющихся температурных полей в реальном масштабе времени и применения в составе систем управления технологическими процессами создана автоматизированная система бесконтактной диагностики нестационарных тепловых процессов.

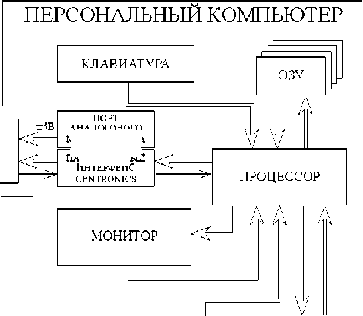

Периодичность поступления видеоинформации при использовании телевизионного стандарта достаточна, поэтому элементная база из ИК-радиометра - блока оптической визуализации температурного поля в рабочей зоне тепловизора "Радуга", устройства ввода-вывода видеоизображения и персонального компьютера в состоянии обеспечить создание автоматизированных систем с использованием программных средств обработки изображений.

Визуальное наблюдение нестационарных процессов в их развитии, неразрушающая диагностика и термографические исследования поверхности объекта, нагретой до температуры Т = (300....1500) 0С, проводятся при использовании ослабителя теплового излучения. Соответствие излучательной способности поверхности исследуемого объекта значениям уровня и диапазона исследуемых температур устанавливаются в режиме калибровки сигнала. Энергия излучения преобразуется в пропорциональный ей электрический сигнал, которой управляет яркостью луча, перемещающегося по экрану электроннолучевой трубки видеоконтрольного устройства. Распределение температуры по поверхности объекта фиксируется в виде изображения с различной яркостью участков или в условных цветах палитры RGB.

Обработка информации о нестационарных тепловых процессах в зоне лазерного воздействия осуществляется с использованием разработанного программного обеспечения, функционирующего в среде Windows 95/ 98 и имеющего многооконный интерфейс. Анализ термоизображения проводится как в автоматическом режиме работы, так и в командном интерактивном. Реализуются различные комбинации воспроизведения, записи и сравнения термограмм. Например, изображение или его часть может фиксироваться в режиме "стоп-кадр" с увеличением отдельных участков. В этом случае, на одной части экрана может быть воспроизведена эталонная термограмма, а на другой - в реальном масштабе времени визуализируется характер распределения температур объекта. Предусмотрено формирование полутоновой или цветной шкалы, а также цифровой информации о номере кадра, диапазоне и уровне исследуемых температур. На экране также отображается оптический клин с градациями яркости или шкалой цвета.

Для устранения влияния диффузно-рассеянного лазерного излучения, уровень мощности которого может значительно превышать тепловое излучение нагретой области, применяются германиевый и сапфировый фильтры, ограничивающие спектральный диапазон пропускания полосой dX = (2^7) 10-3 м. При работе с сильнозашумленными термоизображениями модуль преобразователя кода переводится в режим цифровой фильтрации, при котором действие шумов ослабляется. Для установившегося (квазистацио- нарного) состояния, которое наступает как предельное при длительном действии подвижного источника, разброс показаний от действия шума ослабляется с увеличением времени измерения. Программное обеспечение позволяет осуществить пространственную и временную фильтрацию помех, а также сигнализировать о выходе температуры за заданные границы в выбранном участке термоизображения.

На основе тепловизора ТВ-03 разработана система контроля пространственного распределения интенсивности лазерного излучения.

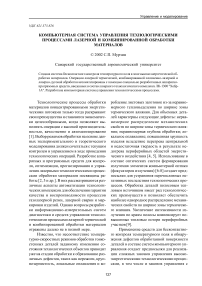

Схема регистрации нестационарных тепловых процессов в зоне лазерного воздействия и пространственного распределения интенсивности излучения представлена на рис.1. Излучение 1, отразившись от фокусирующего оптического элемента (фокусатора излучения) 2, попадает на ответвитель 3. Ответвленная часть пучка (1% от полной мощности) направляется на зеркала механиз-

Рис.1. Схема регистрации нестационарных тепловых процессов в зоне лазерного воздействия: 1 - поток лазерного излучения; 2 - фокусатор излучения; 3 - ответвитель; 4 - оптический блок тепловизора ТВ-03; 5 - обрабатываемая деталь; 6 - поглощающее покрытие; 7 - поворотное зеркало; 8 - германиевый и сапфировый фильтры; 9 - оптический блок тепловизора "Радуга"; 10 - аналогово-цифровые преобразователи; 11 - персональный компьютер. А - лазерное излучение, падающее на обрабатываемую деталь; Б - ответвленная часть лазерного излучения; В - тепловое излучение от исследуемых участков объекта мов кадровой и строчной развертки оптического блока 4 тепловизора ТВ-03. Чувствительная площадка пирометрического приемника лазерного излучения располагается в плоскости, оптически сопряженной с анализируемой. Основная часть излучения поступает на обрабатываемую деталь 5. Для повышения эффективности энерговклада используются специальные поглощающие покрытия 6. Тепловое излучение от исследуемых участков объекта отражается поворотным зеркалом 7, установленным под углом 35...400 к оптической оси падающего излучения. Германиевый и сапфировый фильтры 8 ограничивают спектральный диапазон пропускания. Распределение температурного поля регистрируется приемником излучения в оптическом блоке тепловизора "Радуга" 9. Ирисовая диафрагма позволяет изменять относительное отверстие объектива, уменьшая входной поток излучения при исследовании высокотемпературных объектов. Угловое искажение термоизображений исправляется программными средствами автоматизированной система бесконтактной диагностики. В состав электронных блоков тепловизоров входят аналогово-цифровые преобразователи 10. Цифровые сигналы через устройства ввода/вывода видеоизображения поступают в персональный компьютер 11.

Разработано лазерное устройство обнаружения поверхностных дефектов обработанной поверхности деталей. Методы прямой голографической интерферометрии и голографических топограмм для технической дефектоскопии поверхности деталей с нанесенными пористыми композиционными газотермическими и модифицированными покрытиями применять нецелесообразно. Сущность разработанного способа заключается в определении изменения интенсивности диффузно отраженного излучения, рассеивающегося на участках трещинообразования и отслаивания покрытия. Лазерное устройство позволяет обнаружить поверхностные повреждения, порядок величин линейных размеров которых соответствует диаметру сканируемого сфокусированного пучка полупроводникового или He-Ne-лазера. К достоин- ствам разработанного средства контроля следует отнести возможность автоматизации экспресс-диагностики, количественной оценки дефектов и построения профилограмм, а также достаточную простоту и высокую надежность устройства, состоящего из относительно недорогостоящих элементов.

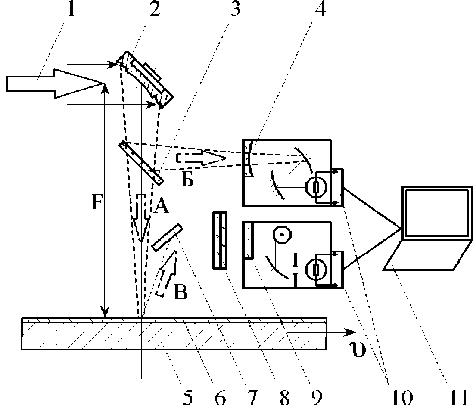

Разр аб отаны аппар атно -пр огр аммны е средства автоматизации операций лазерной термической, комбинированной плазменнолазерной и лазерно-дуговой обработки, введенные в состав лазерного технологического комплекса ЛК-1300 "Хебр-1А". Создана компьютерная система управления технологическими процессами (рис.2), состоящая из следующих элементов:

-

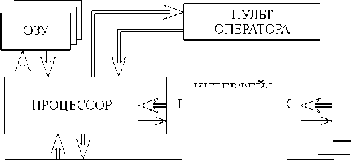

1. Системы автоматизированной подготовки программ (САПП) управления исполнительными элементами технологического модуля (ТМ) лазерного комплекса (рис.3). Одними из элементов САПП являются программные средства обеспечения автоматизированного преобразования данных, подготовленных в стандартных САПР (AutoCAD, CherryCAD) и пакетах иллюстративной векторной графики (CorelDRAW, Fractal Design

-

2. Системы контроля пространственного распределения интенсивности лазерного излучения, формируемого динамическими фокусаторами (элементами компьютерной оптики).

-

3. Системы бесконтактного контроля температурного поля в зоне высокоэнергетической обработки материалов.

-

4. Средств обнаружения поверхностных дефектов обработанной поверхности деталей.

-

5. Устройства сопряжения блока управления технологическим модулем лазерного комплекса с персональным компьютером.

-

6. Программного обеспечения обмена данными и трансляции управляющих команд.

Painter) в программу управления исполнительными элементами систем позиционирования, подачи вспомогательных газов, транспортировки излучения и изменения профиля его интенсивности.

Основные задачи системы компьютерного управления:

-

- преобразование данных, подготовленных в стандартных САПР и пакетах иллюстративной векторной графики, в программу

БЛОК УПРАВЛЕНИЯ ТМ

УСТРОЙСТВО

УСТРОЙСТВ

интерфейс

ПЕРИФЕРИЙНЫХ

УПРАВЛЕНИЕ ИСПОЛНИТЕЛЬНЫМИ ЭЛЕМЕНТАМИ

ПОЗИЦИОНИРОВАНИЕ

СКОРОСТЬ

ПОДАЧА

ВСПОМОГАТЕЛЬНЫХ ГАЗОВ

Y Z

СОПРЯЖЕНИЯ

ЕЕХКОПИТЕЛИ

УСТРОЙСТВА

ВВОДА/ВЫВОДА ВИДЕОИЗОБРАЖЕНИЯ

ДНДЛО! ОНОЮ МАШШУТЯГОРА

ПАРАЛЛЕЛЬНЫЙ гттт'ы.рпг

ИЗМЕНЕНИЕ ПРОФИЛЯ иштпсивпости излучения

ТРАНСПОРТИРОВКА

ИЗЛУЧЕНИЯ

О1ВВГВ.1ЕННАЯ ЧАСТЬ

ЛАЗЕРНОГО ИЗЛУЧЕНИЯ

ОПТИЧЕСКИЙ БЛОК ТЕПЛОВИЗОРА “РАДУГА*

оптическим

РАСШИРЕНИЯ

ФОТОПРИПМГТИК ДЕФЕКТОСКОПИЧЕСКОЙ СИСТЕМЫ

ОТВАЖЕННОЕ ИЗЛУЧЕНИЕ

НИЗКОИНТЕНСИВНОГа

Рис. 2. Структурная схема компьютерной системы управления

ПЛАТА

Управление памятью;

void cut_down(tong) - удалить все строки после текущей; void cut_up(tong) - удалить все строки перед текущей; void insert_Hne(long) - вставить строку; void delete_tine($ong) - удалить строку, long stze() - размер программы;

long maxsizef) - максимальный размер программы

Обслуживание ввода-вывода : void save(char huge*) - записать программу на диск; void ioadfchar huge*) -загрузить программу с диска; void ioad_in(char huge* tong) -загрузить в программу фрагмент с диска; void toad_ini_file(char far* path) -загрузить настройки с диска

Управление терминалом : void show_Jine(tong, int) - выдать 1 строку программы на экран; void shcw_scr(iong, int) -выдать строки программы на экран

Редактирование программы: void edH_Hne(long) - редактировать строку; void zero_point(tong) - вставить выход в начало координат; void set_speed(tong tong) - расставить в программе скорости; void resize(int) -масштабирование всей программы, void part_resize(int,tong) - масштабирование части программы; void fHp(inf) повороты траектории

Числовая обработка .

void perimetr() - периметр всех перемещений; void ca!c_y(long) - расчет Y по X, f j; void arcXYR(tong) - вставить дуау по перемещению и радиусу; void calc?) - расчет сопряжений, void po/nt (Jong) - выдать текущие координаты: double angieftong хр tong ус, tong xt, tong yt) - расчет угла накпо на отрезка

Основная процедура. void maifi() - отслеживание нажатых пользователем клавиш и вызов соответствующих процедур и функций

Отработка программы : void view (int,char huge*) -просмотр программы; void Seika (int Hint V, float scale) - построение масштабной сетки

Обслуживание оператора : int show_he!p_раде (char huge* пате. int page)-показать страницу подсказки, void error (char huge* пате) выдать сообщение об ошибке; int SELECT_F)LE(char huge* buffer) - выбор файла; void SHOWJNFO (tong size,tong max_size) ■ выдать системную информацию

Рис. 3. Структурная схема системы автоматизированной подготовки программ (САПП) управления исполнительными элементами технологического модуля лазерного комплекса

управления исполнительными элементами систем технологического модуля лазерного комплекса: позиционирования, подачи вспомогательных газов, транспортировки излучения и изменения профиля его интенсивности;

-

- синтез программ управления исполнительными элементами технологического модуля лазерного комплекса и проведение сопутствующих вычислений;

-

- отображение получаемого контура в системе координат плоскости обработки, определение длины траектории перемещения и задание скорости позиционирования;

-

- редактирование программ и их хранение в виде электронных документов;

-

- трансляция команд управления на исполнительные элементы систем технологического модуля лазерного комплекса: позиционирования, подачи вспомогательных газов, транспортировки излучения и изменения профиля его интенсивности;

-

- передача программ управления в оперативное запоминающее устройство системы

управления технологическим модулем для хранения и последующего исполнения;

-

- контроль и изменение профиля интенсивности лазерного излучения, формируемого динамическими фокусаторами (элементами компьютерной оптики);

-

- бесконтактный контроль температурного поля на поверхности материалов в зоне воздействия концентрированных энергетических потоков;

-

- обнаружение поверхностных дефектов обработанной поверхности деталей;

-

- обеспечение оператора информацией о контролируемых параметрах технологического процесса;

-

- изменение параметров энергетического воздействия для проведения коррекции температурно-скоростных режимов обработки.

Таким образом, созданная система контроля температурного поля в зоне высокоэнергетической обработки материалов является элементом компьютерной системы управления технологическими процессами лазерной термической, комбинированной плаз- менно-лазерной и лазерно-дуговой обработки, проводимыми на лазерном технологическом комплексе ЛК-1300 "Хебр-1А".

Компьютерная система управления технологическими процессами обработки материалов концентрированными энергетическими потоками является универсальной: имеется возможность доработать находящееся в эксплуатации оборудование различных фирм-производителей. Разработанные аппаратно-программные средства автоматизации позволяют реализовать сложные законы управления высокоэнергетическими технологическими процессами при проведении операций лазерной и комбинированной обработки различных конструкционных материалов, в том числе и законы управления с адаптацией.