Компьютерное моделирование безоправочного волочения тонкостенных труб через вращаемую волоку

Автор: Ерисов Я.А., Каргин В.Р., Пастушенко Т.С.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 3-1 т.11, 2009 года.

Бесплатный доступ

Приведены результаты компьютерного моделирования напряженно-деформированного состояния в процессе безоправочного волочения тонкостенных труб с вращением волоки с помощью метода конечных элементов (МКЭ) в специализированном программном комплексе ANSYS/LS-DYNA.

Компьютерное моделирование, напряженно-деформированное состояние, процесс безоправочного волочения тонкостенных труб, метод конечных элементов

Короткий адрес: https://sciup.org/148198595

IDR: 148198595 | УДК: 621.774.37

Текст научной статьи Компьютерное моделирование безоправочного волочения тонкостенных труб через вращаемую волоку

Тонкостенные трубы, изготавливаемые безоп-равочным волочением, обладают высоким качеством с точки зрения точности геометрических размеров, чистоты поверхности и механических свойств. Однако рост потребности в холоднотянутых трубах обуславливает необходимость совершенствования способов их производства.

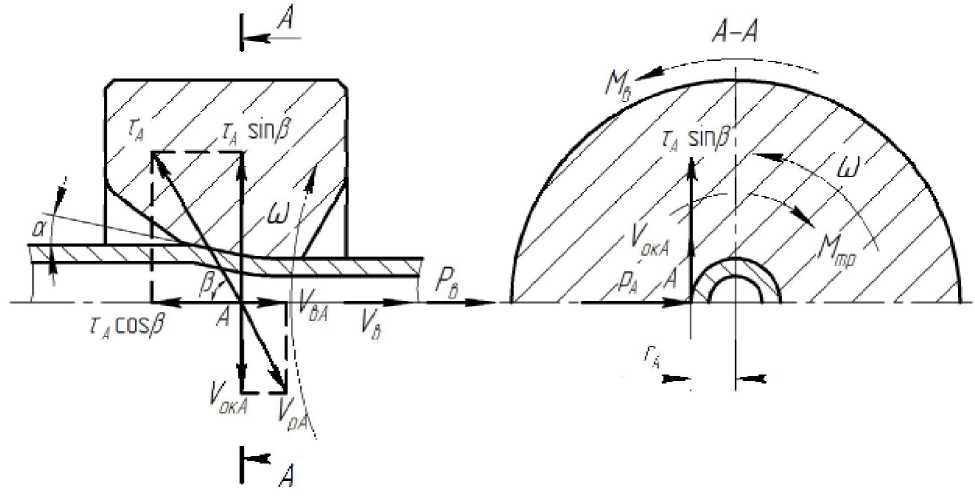

В процессе безоправочного волочения значительная часть усилия уходит на преодоление внешнего трения трубной заготовки о рабочие стенки волоки. Уменьшить силы трения можно за счет приложения вращательного движения волоки в плоскости, перпендикулярной оси канала [1-4]. При таком движении контактная поверхность волоки перемещается относительно трубной заготовки по винтовой линии со скоростью в точке А VрА (рис. 1), её составляющие:

V окА = ω r А = 2 π nr А ,

F

к вА = в

FА ,

где ω – угловая скорость вращения волоки;

rA – расстояние точки А от оси вращения;

n – число оборотов волоки в минуту;

Vв – скорость волочения;

VокА – скорость перемещения в направлении вращения;

VвА – скорость перемещения в направлении волочения;

FА – площадь поперечного сечения трубы, проходящей через точку А ;

Fк – площадь поперечного сечения готовой трубы.

Ерисов Ярослав Александрович, студент.

Положение результирующего вектора скорости VрА определяется углом

β = arctg V окA

V вA .

В направлении, противоположном VрА действует напряжение трения τА , проекции которого равны τА cos β и τА sin β . Значение τА определяется по закону Кулона:

τ А = fp А sin α , где f – коэффициент трения;

pА – давление в канале волоки;

α – угол конуса рабочей зоны волоки.

При вращении волоки крутящим моментом Мв на контактной поверхности возникает реактивный момент трения Мтр , который передается трубе в очаге пластической деформации (ОПД). Таким образом, протягиваемая труба нагружается помимо усилия волочения Pв крутящим моментом, равным моменту от сил трения.

Рассматриваемый способ волочения при бе-зоправочном волочении мало изучен. В частности, нет данных о напряженно деформированном состоянии. Это затрудняет его использование на производстве.

В настоящей работе проведено компьютерное моделирование безоправочного волочения тонкостенных труб через вращаемую волоку с помощью метода конечных элементов (МКЭ) в специализированном программном комплексе ANSYS/LS-DYNA [5].

Для описания материала трубы принята модель упрочняющейся упруго-пластической среды – билинейная изотропная модель:

σi =σ0,2 + E′ei, где σi – напряжение течения;

σ 0,2 – предел текучести;

e i – накопленная интенсивность деформаций;

Рис. 1. Напряжения трения и скорости движения в канале вращающейся волоки

E ' - модуль упрочнения;

E,= Ов - О0,2ln(1 + 5) + (^в - °0,2 )/E ,

О в - предел прочности;

5 — относительное удлинение;

E – модуль упругости.

Материал волоки сталь Х12МФ ( Е = 210 ГПа, n = 0,3) моделировали жестким.

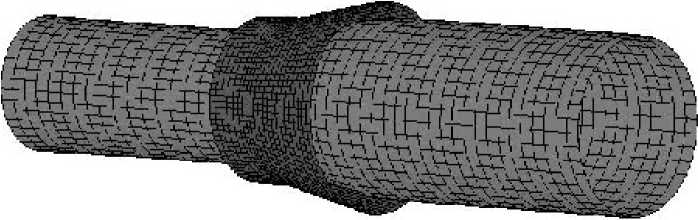

Для построения трехмерной упорядоченной сетки конечных элементов выбрали оболочечные элементы. Конечно-элементная сетка трубы была сгенерированна с использованием 1920 элементов (длина ребра элемента 1 мм), волоки – 1936 элементов (0,5 мм) (рис. 2).

Компьютерное моделирование безоправоч-ного волочения тонкостенной трубы O10 мм из заготовки O13х1 мм из алюминиевого сплава Д16 (у0,2 = 320 МПа; ув = 450 МПа; Е = 72 ГПа; n = 0,34; д = 0,25) проводили в конические волоки с параметрами: угол конуса рабочей зоны – 12?; калибрующий поясок – 2,5 мм; радиус сопряже- ния обжимной и калибрующей зон – 5 мм. В расчетах принято f = 0,09; Vв = 15 м/мин; n = 1500 об/мин. Устойчивость процесса волочения обеспечивалась при длине трубы не менее 50 мм.

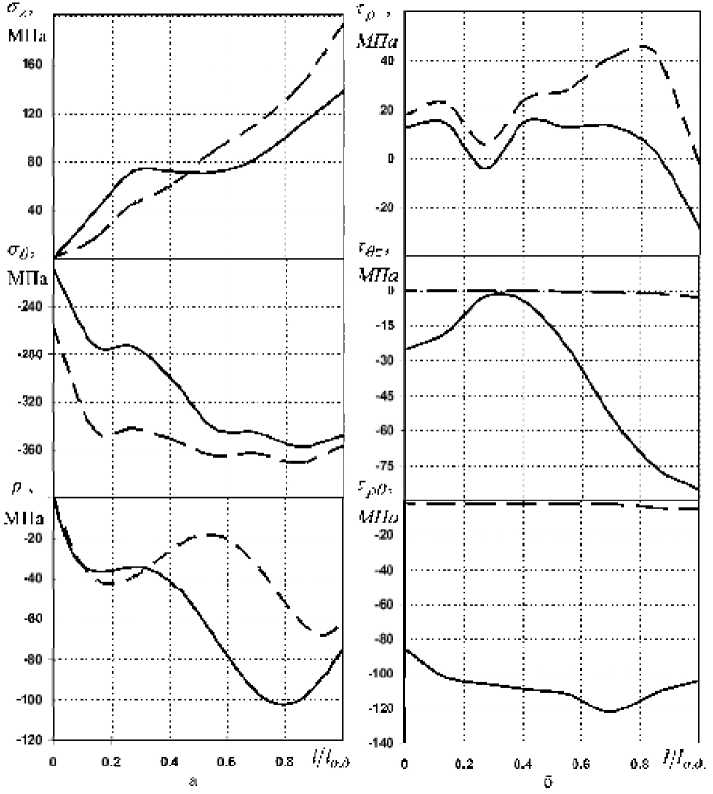

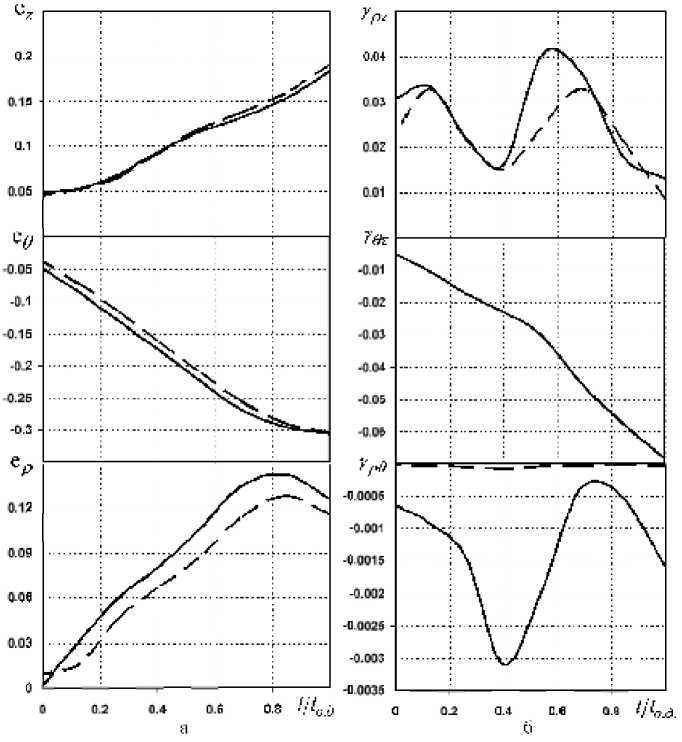

На установившейся стадии волочения через неподвижную и вращаемую волоку получено распределение компонент напряжений и деформаций в продольном сечении ОПД, показанное на рис. 3 и 4.

Из анализа графиков (рис. 3, а) следует, что осевые растягивающие напряжения o z , как следовало ожидать, возрастают к выходу из ОПД. Вращение волоки приводит к их снижению на 28%. Контактное давление p распределено в канале волоки неравномерно и имеет два экстремума на входе и выходе из ОПД. Причем пик давления на выходе из ОПД в 2,8 раза больше, чем на входе в ОПД. Величина тангенциальных напряжений стд по абсолютной величине при вращении волоки уменьшается, а р увеличивается.

Приложение вращательного движения к волоке приводит к увеличению радиальных дефор-

Рис. 2. Конечно-элементная сетка трубы и волоки

Рис. 3. Распределение компонент нормальных (а) и касательных (б) напряжений в продольном сечении ОПД:

---вращаемая волока; —--неподвижная волока

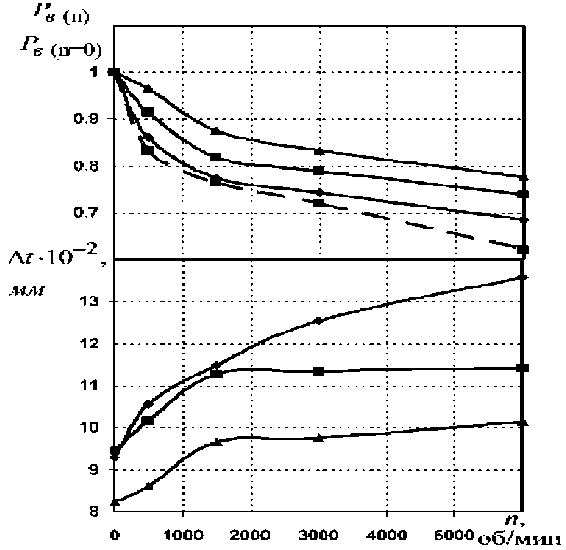

маций eρ на 20% (рис. 4, а), т.е. к более интенсивному утолщению стенки, что уменьшает длину протянутой трубы. При более высоких скоростях волочения с увеличением числа оборотов волоки толщина стенки растет менее интенсивно (рис. 5). Распределение тангенциальных eθ и осевых ez деформаций в продольном сечении ОПД вращаемой волоки отличается незначительно по сравнению с деформациями при волочении через неподвижную волоку.

В процессе волочения сдвиговые напряжения и деформации являются основным механизмом пластического формоизменения. Вращение волоки приводит к интенсификации сдвиговых напряжений и деформаций, что может оказать существенное влияние на формирование структуры и свойств готовых труб.

В поперечных сечениях ОПД по мере продвижения металла трубы вдоль канала вращаемой волоки касательные напряжения τθz и угловые деформации γθz приводят к осевому закручиванию трубы. Их величина нарастает от входа в ОПД, достигая своего максимального значения на выходе из ОПД. Установлено изменение схемы напряженного состояния с осесимметричной на объемную, что усложняет картину напряженно-деформированного состояния из-за наложения скручивающих сил и изменения условий на контактной поверхности “волока – заготовка”.

Получена зависимость усилия волочения Pв от числа оборотов волоки n при различных скоростях волочения Vв (рис. 5). При более высоких скоростях волочения для заметного снижения усилия необходимо вращать волоку с большим числом оборотов, что объясняется схемой сил, действующих в точке А контактной поверхности вращающейся волоки (рис. 1). Уменьшение сил трения, действующих в направлении, обратном волочению, тем значительнее, чем больше угол β .

Применение волочения через вращаемую волоку целесообразно при изготовлении тонкостенных труб большого диаметра, при моделировании которых установлено заметное уменьшение усилия с ростом числа оборотов волоки (рис. 5).

Рис. 4. Распределение линейных (а) и угловых (б) деформаций в продольном сечении ОПД: -----вращаемая волока; ---- – неподвижная волока

Рис. 5. Зависимость усилия волочения и толщины стенки от числа оборотов волоки:

~*— - VB = 7,5 м/мин; е - VB = 15 м/мин; ^ - VB = 30 м/мин;

-- - D/t = 10; - - - D/t = 20

Таким образом, результаты компьютерного моделирования наглядно показывают особенности влияния кручения волоки в плоскости, перпендикулярной оси волочения, на изменение напряженно-деформированного состояния при безоправочном волочении тонкостенных труб.

Список литературы Компьютерное моделирование безоправочного волочения тонкостенных труб через вращаемую волоку

- Перлин И.Л., Ерманок М.З. Теория волочения. -М.: Металлургия, 1971, 448 с.

- Савин Г.А. Волочение труб. -М.: Металлургия, 1993, 336 с.

- Тарнавский А.П. Эффективность волочения с противонатяжением. -М.: Металлургиздат, 1959, 152 с.

- Шевченко А.А., Сизоненко Г.А., Рогов М.В. Об особенностях процесса волочения с вращением контактных поверхностей инструмент-заготовка/Производство труб. -М.: Металлургия, 1971. Вып. №26. С. 108-114.

- Дубинский С. Программный комплекс ANSYS/LS-DYNA 8.0/САПР и графика. 2004. №3. С. 34-38.