Компьютерное моделирование процесса прошивки в стане винтовой прокатки с бочковидными валками

Автор: Король Алексей Валентинович, Выдрин Александр Владимирович, Широков Вячеслав Вячеславович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 2 т.15, 2015 года.

Бесплатный доступ

Представлены результаты компьютерного моделирования процесса винтовой прошивки заготовки на стане с бочковидными валками и неподвижными направляющими линейками. Компьютерное моделирование производилось в программе QForm 3D, основанной на методе конечных элементов. Моделирование процесса винтовой прокатки позволило объяснить характер изменения напряженно-деформированного состояния центральной зоны металла при прокатке на двухвалковом прошивном стане за один полный оборот заготовки и объяснить разрушения в центральной зоне заготовки, являющейся основной причиной появления внутренних плен на гильзах и трубах. Разрушение центральной зоны заготовки происходит из-за действия осевых растягивающих напряжений. В результате компьютерного моделирования определено влияние оправки на характер напряженно-деформированного состояния центральной зоны заготовки. Наличие оправки резко снижает уровень растягивающих напряжений в центральной зоне заготовки по причине подпирающих сил, что в практике трубного производства приводит к увеличению прошиваемости заготовки и уменьшает или «заваривает» вскрытие осевой зоны металла. В данной работе также определено влияние коэффициента овализации и угла подачи на уровень осевых растягивающих напряжений в центральной зоне заготовки. Увеличение угла подачи увеличивает как растягивающие напряжения в заготовке, так и сжимающие перед торцем оправки. Поэтому необходимо процесс прошивки вести при условии, чтобы заготовка делала меньше одного оборота до встречи с торцом оправки, но не меньше 3/4 оборота, иначе возникнут проблемы с вторичным захватом. С увеличением коэффициента овализации увеличиваются растягивающие напряжения в центральной зоне заготовки. Полученные результаты моделирования соответствуют основным положениям теории обработки металлов давлением. Высокая достоверность результатов компьютерного моделирования позволяет осуществлять проверку разработанных калибровок прокатного инструмента и скоростных режимов без проведения дорогостоящих опытных прокаток.

Компьютерное моделирование, метод конечных элементов, прошивка, прошивныестаны с бочковидыми валками, овализация, угол подачи, энергосиловые параметры

Короткий адрес: https://sciup.org/147156940

IDR: 147156940 | УДК: 621.774.353

Текст научной статьи Компьютерное моделирование процесса прошивки в стане винтовой прокатки с бочковидными валками

Современное развитие технологии производства труб из новых сталей и сплавов, необходимость улучшения качества выпускаемых труб, повышение производительности трубопрокатных агрегатов требуют качественно новых подходов к исследованию процессов трубного производства. Одним из таких подходов является компьютерное моделирование. В настоящее время компьютерные программы, основанные на методе конечных элементов, позволяют осуществлять достаточно сложные расчёты процессов обработки металлов с высоким уровнем точности.

Операция винтовой прошивки заготовки является одной из важнейших в трубопрокатном производстве. Основной проблемой при винтовой прошивке является образование дефектов на внутренней поверхности гильз. Причиной образования внутренних дефектов на гильзах является разрушение центральной зоны заготовки перед носком оправки, которое связано со спецификой напряженно-деформированного состояния.

Изучению напряженно-деформированного состояния металла заготовки при прошивке посвящено достаточно большое количество работ [1–9].

Из-за сложности процесса винтовой прокатки существуют различные мнения о схеме напряжений, действующих по сечению заготовки.

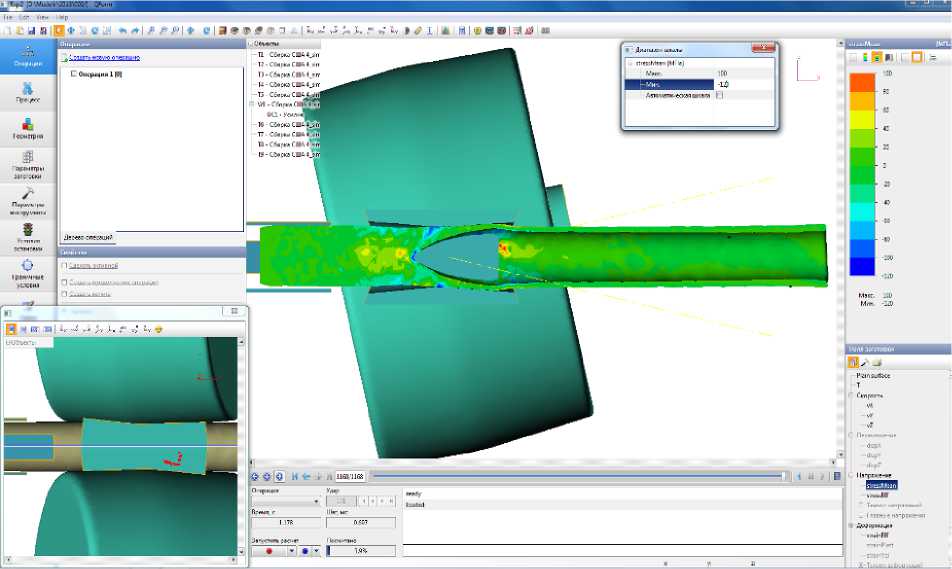

Для исследования характера изменения напряжений в осевой зоне заготовки было проведено компьютерное моделирование процесса винтовой прокатки. Моделирование осуществлялось с применением программы QForm 3D (рис. 1).

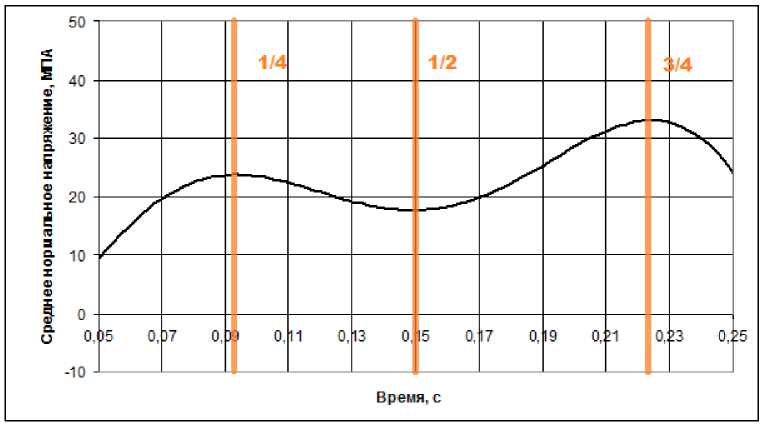

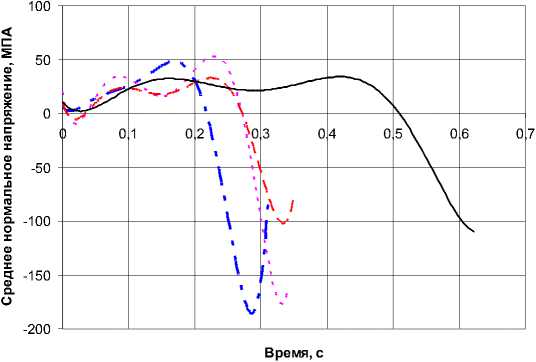

На рис. 2 представлен характер изменения осевых растягивающих напряжений заготовки в центральной зоне

Для анализа изменения напряженно-деформированного состояния метала заготовки при винтовой прокатке за один полный оборот целесообразно процесс разбить на четыре стадии:

-

1. В момент контакта заготовки с валком усилия, действующие на нее со стороны инструмента, имеют сосредоточенный характер. Величина обжатия мала и сжимающие напряжения не успевают дойти до центра заготовки. В этом случае преобладают растягивающие нормальные напряжения, возникающие на поверхностных слоях заготовки непосредственно не контактирующих с валком, что способствует появлению нормальных

Рис. 1. Продольный разрез очага деформации

Рис. 2. Осевые растягивающие напряжения в центре заготовки при винтовой прокатке

-

2. 1/4–1/2 оборота заготовки. Растягивающие нормальные напряжения снижаются из-за действия валков на соседний, набегающий объем металла. В момент совершения заготовкой 1/2 оборота валки вновь воздействуют на заготовку и возникают нормальные сжимающие напряжения на поверхностных слоях заготовки, что способствует уменьшению нормальных растягивающих напряжений в ее центральной зоне заготовки.

-

3. 1/2–3/4 оборота заготовки. Рост нормальных растягивающих напряжений в центральной зоне заготовки из-за преобладания реакционных растягивающих напряжений, возникающих на поверхностных слоях заготовки не контактирующих с валком. Максимальное значение, реакционных растягивающих напряжений достигается за 3/4 оборота заготовки.

-

4. 3/4–1 оборот. Уменьшение реакционных растягивающих напряжений к концу цикла деформации и переход их в сжимающие напряжения вследствие контакта с валками, что способствует уменьшению нормальных растягивающих напряжений в центральной зоне заготовки.

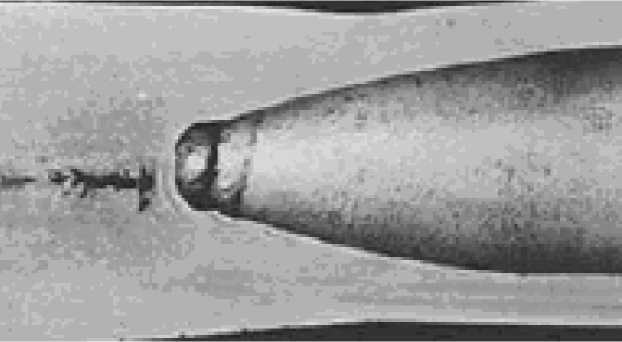

Рис. 3. «Заваривание» полости в осевой зоне заготовки

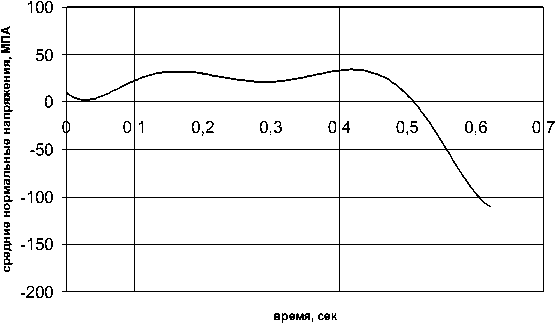

Рис. 4. Средние нормальные напряжения в осевой зоне при наличии оправки в очаге деформации

растягивающих напряжений в центральной зоне. Максимальное значение, реакционных растягивающих напряжений достигается за 1/4 оборота заготовки.

С каждым последующим оборотом заготовки значение экстремумов напряжения в центральной зоне заготовки возрастают вследствие роста усилия со стороны валков из-за увеличения ширины контактной поверхности и внеконтактной деформации. Величина внеконтактной деформации возрастает более интенсивно, что приводит к превалированию радиальных растягивающихся напряжений в центральной зоне заготовки и появлению дополнительных осевых растягивающих напряжений, вследствие чего материал центральной зоны заготовки подвергается объемной схеме всестороннего растяжения, благодаря которой и происходит разрушение металла.

Общеизвестно [3, 4, 6], что наличие подпирающих сил со стороны оправки резко уменьшает осевые растягивающие напряжения в центральной зоне заготовки в очаге деформации, что способствует увеличению прошиваемости заготовки и уменьшает или «заваривает» вскрытие осевой зоны металла (рис. 3).

На рис. 4 показано изменение средних нормальных напряжений в центральной зоне заготовки вдоль очага деформации от начала захвата до момента ее встречи с торцом оправки.

Из практики трубопрокатного производства известно, что одним из путей устранения дефектов на внутренней поверхности является увеличение угла подачи при прошивке.

Для определения влияния угла подачи на процесс прошивки было проведено моделирование при различных углах подачи β : 15; 13; 11; 9°. При этом настройка стана осуществлялась таким образом, чтобы заготовка сделала один полный оборот до встречи с оправкой. На рис. 5 показано изменение средних нормальных напряжений в центральной зоне заготовки вдоль очага деформации от захвата до встречи заготовки с торцом оправки.

Видно, что с увеличением угла подачи растягивающие напряжения увеличиваются. Это связано с повышением частного обжатия за счет увеличения шага осевой подачи. Выше отмечено, что перед торцом оправки возникают сжимающие напряжения за счет действия подпирающих усилий со стороны оправки. С увеличением угла подачи сжимающие напряжения увеличиваются, что способствует залечиванию осевого разрушения центральной зоны заготовки. Поскольку при повышении угла подачи растягивающие напряжения в центральной зоне растут, необходимо процесс

Угол подачи 15º

Угол подачи 13º

Угол подачи 11º

Угол подачи 9º

Рис. 5. Изменение среднего нормального напряжение в середине заготовки при прошивки на различных углах подачи

Время, с

Угол подачи 9º

Угол подачи 11º

Угол подачи 13º

Угол подачи 15º

Рис. 6. Нарастание крутящего момента до установившегося режима при различных углах подачи прошивки вести при условии, чтобы заготовка делала меньше одного оборота до встречи с торцом оправки, но не меньше 3/4 оборота, иначе возникнут проблемы с вторичным захватом.

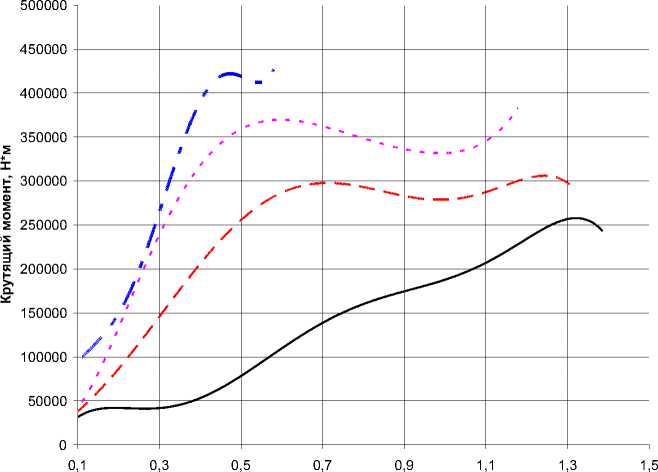

С увеличением угла подачи увеличивается энергоемкость процесса прошивки. На рис. 6 представлены результаты моделирования влияния угла подачи на величину крутящего момента.

При увеличении угла подачи на 2° крутящий момент увеличивается на 23 % при увеличении с 11 до 13° и на 45 % - при увеличении с 11 до 15 ° . То есть с увеличением угла подачи на 1° мощность процесса увеличивается на 11–12 %.

Известно [10], что осевая скорость заготовки зависит от угла подачи:

V o . Z =n Dbnb sin Р'П o , 60

где Vo . z – осевая скорость заготовки; Db – диаметр валка прошивного; nb – частота вращения валков; P - угол подачи; n o — коэффициент осевого скольжения.

С увеличением угла подачи увеличивается и осевая скорость заготовки. Поэтому с увеличением угла подачи, и уменьшением частоты вращения nbx sin P валков (согласно пропорции ---=-----) мощ-

П ь 2 sin Р 1

ность процесса изменяется не значительно, при этом темп прошивки сохраняется прежним.

Время, с

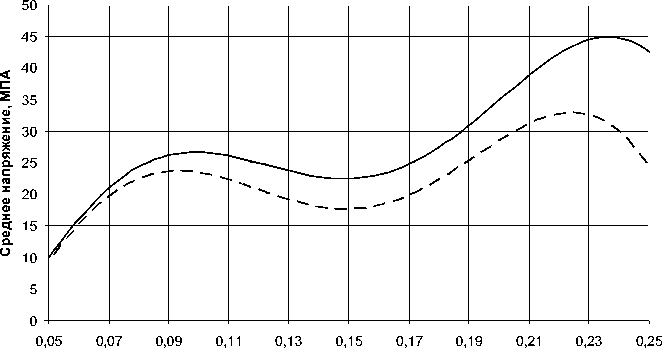

Коэффициент овализации 1,2 Коэффициент овализации 1,16

Рис. 7. Влияние коэффициента овализации на растягивающие напряжения в центральной зоне заготовки при ее прошивке

В данной работе при помощи моделирования в QForm также исследовалось влияние коэффициента овализации на уровень осевых растягивающих напряжений в центральной зоне заготовки. Было смоделировано два варианта процесса прошивки с коэффициентом овализации 1,16 и 1,20 (рис. 7).

С увеличением коэффициента овализации увеличиваются растягивающие напряжения в центральной зоне заготовки. При повышенном коэффициенте овализации увеличиваются реакционные растягивающие напряжения в периферийных слоях заготовки, которые не находятся в непосредственном контакте с рабочим инструментом, и, следовательно, увеличиваются растягивающие напряжения в центральной зоне заготовки.

Выводы

Полученные результаты моделирования соответствуют основным положениям теории обработки металлов давлением.

Моделирование процесса винтовой прокатки позволило объяснить характер изменения напряженно-деформированного состояния металла при винтовой прокатке за один оборот заготовки, а также подтвердить гипотезу о влиянии подпирающих сил со стороны оправки на прошивае-мость металла и определить влияние коэффициента овализации и угла подачи на уровень осевых растягивающих напряжений в центральной зоне заготовки.

Высокая достоверность результатов компьютерного моделирования позволяет осуществлять проверку разработанных калибровок прокатного инструмента и скоростных режимов без проведения дорогостоящих опытных прокаток.

Список литературы Компьютерное моделирование процесса прошивки в стане винтовой прокатки с бочковидными валками

- Емельяненко, П.Т. Теория косой и пиллигримовой прокатки/А.Т. Емельяненко. -М.: Металлургия, 1949. -491 с.

- Пляцковский, О.А. Деформация и механизм разрушения сердцевины заготовки при прокатке на станах винтовой и поперечной прокатки/О.А. Пляцковский, О.Г. Хохлов-Некрасов//Изв. вузов. Черная металлургия. -1962. -№ 2. -С. 88-91.

- Фомичев, И.А. Косая прокатка/И.А. Фомичев. -Харьков: Металлургиздат, 1963. -262 с.

- Прошивка в косовалковых станах/А.П. Чекмарев, Я.Л. Ваткин, М.И. Ханин и др. -М.: Металлургия, 1967. -242 с.

- Швейкин, В.В. Особенности пластической деформации при поперечной осадке, поперечной и винтовой прокатке/В.В. Швейкин, С.И. Орлов//Изв. вузов. Черная металлургия. -1959. -№ 2. -С. 55-58.

- Смирнов, В.С. Теория прокатки/В.С. Смирнов. -М.: Металлургия, 1967. -460 с.

- Тетерин, П.К. Теория поперечно-винтовой прокатки: учеб. для вузов/П.К. Тетерин. -2-е изд., перераб. и доп. -М.: Металлургия, 1971. -368 с.

- Исследование процессов производства труб/Р.М. Голубчик, П.И. Полухин, Ю.М. Матвеев и др. -М.: Металлургия, 1970. -328 с.

- Потапов, И.Н. Технология винтовой прокатки/И.Н. Потапов, П.И. Полухин. -2-е изд., перераб. и доп. -М.: Металлургия, 1990. -344 с.

- Романцев, Б.А. Обработка металлов давлением: учеб./Б.А. Романцев, А.В. Гончарук, Н.М. Вавилкин -М.: Дом МИСИС, 2008. -960 с.