Компьютерное моделирование процесса волочения проволоки из перлитной стали с учетом микроструктурного строения

Автор: Константинов Дмитрий Вячеславович, Корчунов Алексей Георгиевич, Ширяев Олег Петрович, Зайцева Мария Владимировна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 3 т.17, 2017 года.

Бесплатный доступ

Сталь с перлитной структурой является классическим примером наноструктурированного материала. Холоднотянутая высокоуглеродистая сталь с перлитной микроструктурой является сырьем для современных армирующих канатов. Главными свойствообразующими процессами в ходе волочения такой стали являются изменения межпластиночного расстояния и металлографической структуры, а также переориентация зёрен. Однако экспериментальное исследование динамики данных процессов является затруднительным и трудоемким. Исследован процесс девятикратного волочения стальной проволоки с перлитной структурой. На основе мультимасштабных компьютерных моделей было изучено поведение перлитных колоний на поверхности и центральном слое проволоки. В качестве программного решения был использован коммерческий комплекс Abaqus. Ключевыми факторами были ориентации цементитных пластин относительно оси волочения, межпластиночное расстояние и форма цементитных включений. На основе конечно-элементных моделей установлены закономерности переориентации перлитных колоний, изменения формы и размеров цементитных пластин и локализации деформации в феррите. Установлено, что цементитные пластины, которые были параллельными оси волочения, испытывают максимальное утонение и изменение межпластиночного расстояния. Пластины цементита, которые были перпендикулярны оси волочения, наиболее подвержены разрушению. Однако установлено, что при определенных значениях межпластиночного расстояния этот эффект может снижаться. В случае расположения перлитной колонии под углом к оси волочения наблюдалась их интенсивная переориентация относительно оси волочения. При этом наблюдались значительный изгиб цементитных пластин и их подверженность фрагментации. На основании моделирования установлены функциональные зависимости межпластиночного расстояния и утонения пластин цементита от степени деформации. Произведено сравнение расчетного значения механических свойств проволоки с реальным экспериментом. Результаты моделей были верифицированы посредством металлографических исследований.

Волочение проволоки, перлитная сталь, мультимасштабное моделирование, ориентация цементитных пластин, межпластинчатое расстояние

Короткий адрес: https://sciup.org/147157095

IDR: 147157095 | УДК: 621.771.23 | DOI: 10.14529/met170313

Текст научной статьи Компьютерное моделирование процесса волочения проволоки из перлитной стали с учетом микроструктурного строения

Сталь с перлитной структурой является классическим примером наноструктуриро-ванного металлического материала. Благодаря своим прочностным свойствам и трещино-устойчивости перлитная сталь по праву именуется одним из прочнейших конструкционных металлических материалов на данный момент [1–5]. Традиционно в промышленности данный вид стали применяется при изготовлении проволоки. В ходе процесса волочения после предварительной термической обработки уровень прочности такой стали может достигать 5–7 ГПа [6]. По этой причине холоднотянутая проволока из стали с перлит- ной структурой является сырьем для производства современных армирующих канатов, металлокорда, тросов и т. д [7]. Сочетание высокой прочности, отсутствия сложного легирования и возможности получения малых диаметров позволяют снижать металлоемкость стальных конструкций в областях шельфовой добычи, горнодобывающей промышленности, производства натяжных элементов, кранов и т. д. При этом главными свойствообразующими процессами в ходе волочения такой стали являются утонение це-ментитных пластин; изменение межпластиночного расстояния в перлитных колониях и металлографической текстуры; локализация микродеформации [8–11]. Данные параметры динамично меняются в ходе процесса волочения и определяют технологичность проволоки на следующих этапах производства. Вследствие высокой ответственности целевого назначения изделий из перлитной проволоки актуальным вопросом является учет указанных особенностей эволюции микроструктуры при проектировании технологий обработки таких сталей. Ряд работ, посвященных мультимас-штабному компьютерному моделированию процесса волочения перлитных сталей, наглядно продемонстрировал целесообразность и актуальность исследований микронапряжений и микродеформаций на уровне перлитных колоний [12–14]. Наблюдалось, что напряженно-деформированное состояние даже на масштабном уровне отдельных перлитных колоний характеризуется высокой степенью неравномерности. Поэтому развитие данных идей для практико-ориентированного прогнозирования свойств проволоки после процесса волочения имеет высокую важность для проектирования многоэтапных промышленных технологий.

Исходные данные

В качестве исходной заготовки использовалась сталь с химическим составом, приведенным в табл. 1. Исходная заготовка для волочения подвергалась процессу патентирования [15] в промышленных условиях.

Исходная микроструктура патентирован-ных образцов состояла из феррито-карбидной смеси с межпластиночным расстоянием от 0,05 до 0,51 мкм (среднее 0,147 мкм). Межпластиночное расстояние на поверхности образца составляет 0,098 мкм. Распределение параметров микротвердости по сечению образцов было предельно однородным. Механические свойства исходной заготовки после патентирования приведены в табл. 2. Механи- ческие свойства отдельных микроструктурных составляющих были приняты на основе ранее опубликованных исследований [16].

Методика эксперимента

Был исследован процесс девятикратного волочения перлитной стали согласно следующему маршруту с суммарной степенью деформации ~ 88 %:

12,00 24,6 10,42 23,6 9,11 22,5 8,02 21,6 7,10 20,0 6,35 20, 8 5,65 19,8 5,06 19,1 4,55 18,8 4,10.

В качестве программного решения для создания мультимасштабных моделей был выбран комплекс Abaqus. Базовые принципы построения описаны в работах [17, 18]. Исследование напряженно-деформированного состояния на микроуровне осуществлялось в центральном слое и на поверхности проволоки.

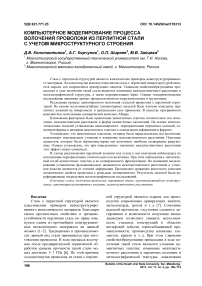

Микроструктура патентированной заготовки перед волочением имеет ряд характерных участков (рис. 1):

-

А) с цементитными пластинами, параллельными относительно оси волочения;

-

В) с цементитными пластинами, перпендикулярными относительно оси волочения;

-

С) цементитные пластины располагаются под определенным углом относительно оси волочения;

-

D) мелкодисперсные включения преимущественно эллипсоидной формы;

-

E) продолговатые, значительно искривленные пластины в областях скопления феррита.

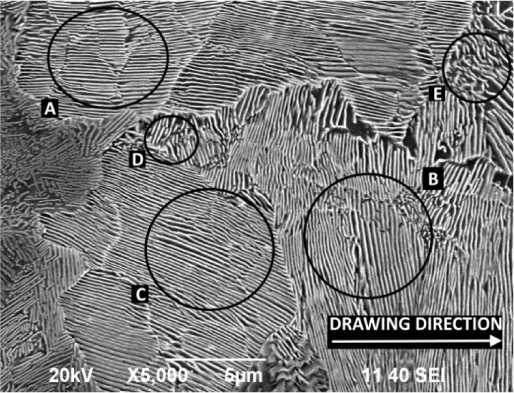

Для дальнейшего исследования были подготовлены следующие репрезентативные объемы (рис. 2).

Результаты

Анализ микромоделей перлитных колоний, ориентированных параллельно оси волочения, показал, что при данной ориентировке пластины цементита наиболее склонны

Таблица 1

Химический состав исследуемой марки стали

|

C |

Si |

Mn |

Cr |

Ni |

|

0,81–0,82 |

0,31–0,32 |

0,55–0,56 |

0,02 |

0,02–0,03 |

Механические свойства патентированой заготовки для волочения

Таблица 2

|

Условный предел текучести σ 0,2 , МПа |

Временное сопротивление σ в , МПа |

Относительное удлинение δ 10 , % |

Относительное сужение ψ, % |

|

820 |

1196 |

10,6 |

30,3 |

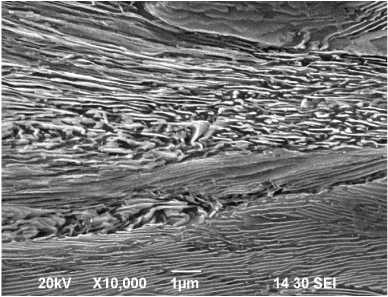

Рис. 1. Вид исходной микроструктуры стали после процесса патентирования

Рис. 2. Общий вид репрезентативных объемов: 1 – цементитные пластины параллельны оси волочения; 2 – цементитные пластины перпендикулярны оси волочения; 3 – цементитные пластины под углом 45° к оси волочения; 4 – цементитные участки в виде мелкодисперсных включений и искривленных пластин

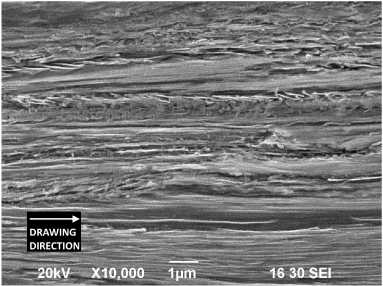

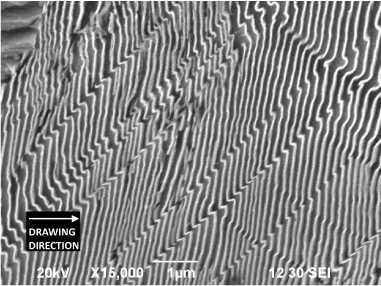

к утонению. При этом утонение цементит-ных пластин было относительно неравномерным с формированием характерной «шейки». Такие перлитные колонии максимально вытягивались по направлению оси волочения. Межпластиночное расстояние в таких колониях изменялось наиболее интенсивно. Примерно после пятого прохода волочения (суммарная степень деформации 0,65) наблюдается инициализация частичного дробления отдельных цементитных пластин, что подтверждается металлографическими исследованиями (рис. 3).

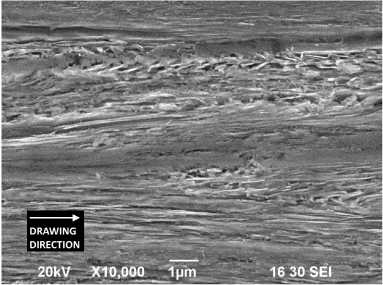

Описанные особенности изменения межпластиночного расстояния наиболее характерно проявляются в поверхностных слоях волоченной проволоки. При этом в поверхностных слоях проволоки цементитные пластины, ориентированные параллельно оси волочения, приобретали дополнительное искривление и теряли параллельность (рис. 4).

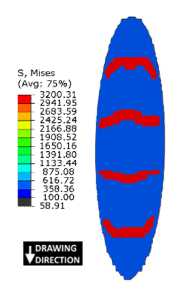

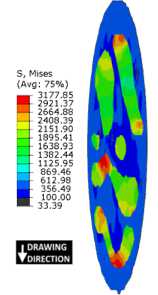

Абсолютные значения напряжений Мизеса и эквивалентных деформаций в центре и на поверхности проволоки были соизмеримо одинаковыми: максимальное значение – 3100 МПа, минимальное – 1500 МПа. Однако распределение параметров НДС в перлитных колониях в центре проволоки было более неравномерным.

При двукратном уменьшении межпластиночного расстояния напряженно-деформированное состояние цементитных пластин стало более равномерным (рис. 5). НДС перлитной колонии с бóльшим межпластиночным расстоянием характеризуется множеством локализаций напряжений Мизеса 3000–3200 МПа, при среднем значении напряжений 2000– 2200 МПа. При уменьшении межпластиночного расстояния также уменьшаются и локализации напряжений и деформаций в феррите (в 1,3–1,5 раз), поэтому перлитная колония стремится деформироваться как единое целое.

а)

б)

Рис. 3. Распределение напряжений Мизеса в перлитных колониях, параллельных оси волочения (а), и изображение микроструктуры (б) в центральном слое проволоки

a)

б)

Рис. 4. Распределение напряжений Мизеса в перлитных колониях, параллельных оси волочения (а), и изображение микроструктуры (б) в поверхностном слое проволоки

a)

б)

Рис. 5. Сравнение распределения напряжений Мизеса в перлитных колониях с различным межпластиночным расстоянием: 100 % (a) и 50 % (б)

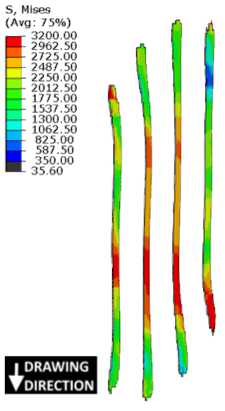

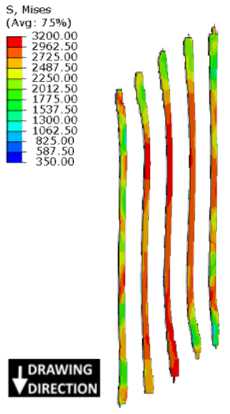

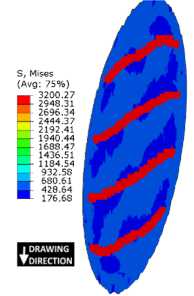

Посредством моделирования было установлено, что наиболее подвержены деформации и разрушению колонии, ориентированные перпендикулярно оси волочения (рис. 6). Межпластиночное расстояние в данных колониях меняется незначительно, но дробление данных пластин с формированием субмикрокристаллической структуры идет наиболее интенсивно. При этом данные участки являются наиболее вероятными местами зарождения различного рода микротрещин, что согласуется с ранее опубликованными результатами работ [19–23].

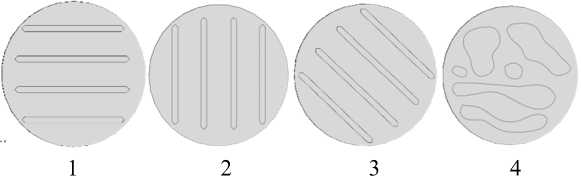

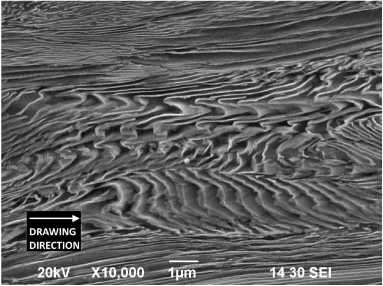

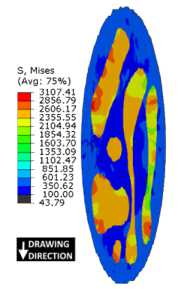

Иная ситуация наблюдается в перлитных колониях, ориентированных под углом к оси волочения. В микромоделях исходный угол условно принимался равным 45° (рис. 7). Количественные значения параметров напряженно-деформированного состояния при такой ориентации цементитных пластин были одинаковыми на поверхности и в центре проволоки. Отличительной особенностью деформации таких колоний является процесс переориентации цемен- титных пластин. В данном случае с ростом степени деформации цементитные пластины изменяют угол своей ориентации, стремясь к параллели с направлением волочения. Это согласуется с металлографическими исследованиями и ранее опубликованными результатами [24–26]. Такая исходная ориентация в пространстве относительно оси волочения позволяет в локальных объемах реализовывать гораздо большие степени деформации, чем при параллельной или перпендикулярной.

Однако с накоплением степени деформации (более 0,70) начинается дробление или изгиб цементитных пластин. Отдельные части пластин деформируются путем сдвига в местах с локально высокой концентрацией напряжений в феррите.

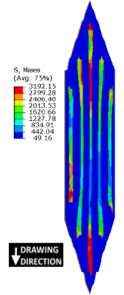

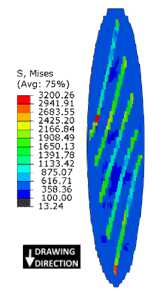

Мелкодисперсные включения преимущественно эллипсоидной формы незначительно изменяют свою форму и размеры (рис. 8). При этом продолговатые, значительно искривленные в исходном состоянии пластины цементита в областях скопления феррита могут ис-

a)

б)

в)

Рис. 6. Распределение напряжений Мизеса в перлитных колониях, перпендикулярных оси волочения в центральном (а) и поверхностном слое (б) проволоки и изображение микроструктуры (в)

a)

S, Mises (Avg: 75%)

—- 3200.23 -- 2941.87 -- 2683.52 -- 2425.17 --2166.82 -- 1908.46 -- 1650.11 -- 1391.76

1133.41 875.06 616.70 358.35 100.00

19.82

в)

б)

Рис. 7. Распределение напряжений Мизеса в перлитных колониях, расположенных под 45° к оси волочения в центральном (а) и поверхностном слое (б) проволоки и изображение микроструктуры (в)

a)

б)

в)

Рис. 8. Распределение напряжений Мизеса в перлитных колониях с мелкодисперсными включениями (a, б) и изображение микроструктуры (в)

б)

a)

в)

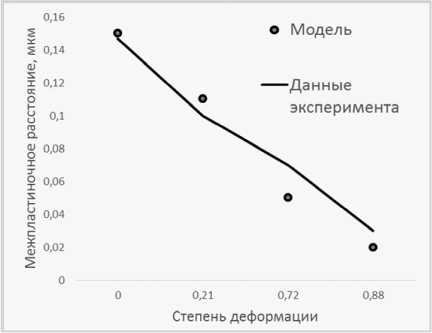

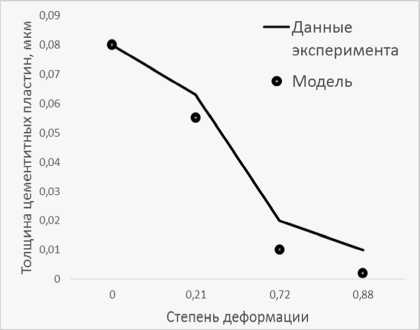

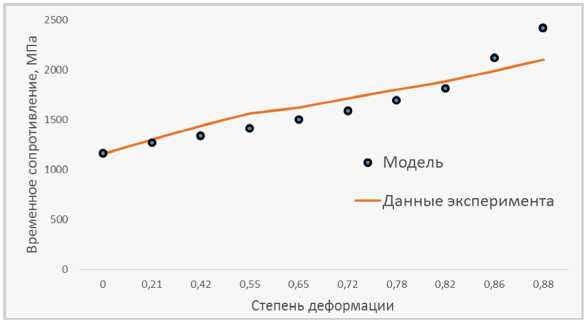

Рис. 9. Сравнительный анализ механических свойств и параметров микроструктуры реальных образцов проволоки и их расчетных значений

кажаться вплоть до петлеобразного состояния с равномерной деформацией по всей длине пластины [7].

Далее в соответствии с работой [25] был проведен сравнительный анализ (рис. 9) механических свойств реальных образцов проволоки и их расчетными значениями согласно зависимости:

–1 2

° r ^+4 4м J .

Заключение

Исследован процесс девятикратного волочения стальной проволоки с перлитной структурой. Установлено, что цементитные пластины, которые были параллельными оси волочения, испытывают максимальное утонение и изменение межпластиночного расстояния. Пластины цементита, которые были перпендикулярны оси волочения, наиболее подвержены разрушению. В случае расположения перлитной колонии под углом к оси волочения наблюдалась их интенсивная переориентация относительно оси волочения. На основании моделирования установлены функциональные зависимости межпластиночного расстояния и утонения пластин цементита от степени деформации, которые были успешно верифицированы металлографическими исследованиями.

Работа проведена при финансовой поддержке Минобрнауки России в рамках реализации комплексного проекта по созданию высокотехнологичного производства с участием высшего образовательного учреждения (Договоры № 02.G25.31.0178 от 01.12.2015 г.; № МК204895 от 27.07.2015 г.).

Список литературы Компьютерное моделирование процесса волочения проволоки из перлитной стали с учетом микроструктурного строения

- Hohenwarter A. Ultra-Strong and Damage Tolerant Metallic Bulk Materials: A Lesson from Nanostructured Pearlitic Steel Wires. Sci. Rep., 2016, vol. 6 DOI: 10.1038/srep33228

- Изотов В.И., Поздняков В.А., Лукьяненко Е.В., Усанова О.Ю., Филиппов Г.А. Влияние Дисперсности перлита на механические свойства, деформационное поведение и характер разрушения высокоуглеродистой стали. 2007. Т. 103, № 5. С. 549-560.

- Toribio J. Role of the Microstructure on the Mechanical Properties of Fully Pearlitic Eutectoid Steels. Fracture and Structural Integrity Related Issues, 2014, vol. 30, pp. 424-430.

- Tomota Y., Suzuki T., Kanie A. In Situ Neutron Diffraction of Heavily Drawn Steel Wires with Ultra-High Strength under Tensile Loading. Acta. Mater., 2005, vol. 53, pp. 463-467.

- Shibanuma K., Aihara S., Ohtsuka S. Observation and Quantification of Crack Nucleation in Ferrite-Cementite Steel. ISIJ International, 2014, vol. 54, pp. 1719-1728.

- Li Y.J., Choi P., Goto S., Borchers C., Raabe D. Evolution of Strength and Microstructure During Annealing of Heavily Cold-Drawn 6,3GPa Hypereutectoid Pearlitic Steel Wire. Acta. Mater., 2012, vol. 60, pp. 4005-4016.

- Zhang X., Hansen N., Godfrey A., Huang X. Microstructural Evolution, Strengthening Mechanisms and Strength Structure Relationship in Cold-Drawn Pearlitic Steel Wire. Risoe International Symposium on Materials Science. Proceedings, 2012, vol. 33, pp. 407-416.

- Zelin M. Microstructure Evolution in Pearlitic Steels During Wire Drawing. Acta. Mater., 2002, vol. 50, pp. 4431-4447.

- Suliga M., Kruzel R., Garstka T., Gazdowicz J. The Influence of Drawing Speed on Structure Changes in High Carbon Steel Wires. METABK 54, 2015, vol. 1, pp. 161-164.

- Brandaleze E. Structural Evolution of Pearlite in Steels with Different Carbon Content under Drastic Deformation during Cold Drawing. Procedia Materials Science, 2015, vol. 8, pp. 1023-1030.

- Gerstein G., Nürnberger F. Structural Evolution of Thin Lamellar Cementite During Cold Drawing of Eutectoid Steels. Procedia Engineering, 2014, vol. 81, pp. 694-699.

- Muskalski Z., Milenin A. Development of Finite Element Model of Reorientation of Cementite Lamellae in Pearlite Colonies in Wire Drawing Process for Wires Made from High Carbon Steel. Solid State Phenomena, 2010, vol. 165, pp. 136-141.

- Muskalski Z., Milenin A., Kustra P. The Multi-Scale FEM Simulation of Wire Fracture During Drawing of Perlitic Steel. Materials Science Forum, 2008, vols. 575-578, pp. 1433-1438.

- Milenin A., Muskalski Z., Wiewiórowska S., Kustra P. The Multi-Scale FEM Simulation of the Drawing Processes of High Carbon Steel. Journal of Achievements in Materials and Manufacturing Engineering, 2007, vol. 23, pp. 71-74.

- Sadeghpour S. Developing Very Fine Nanopearlitic Structure in a High Carbon Steel Wire before Drawing. International Journal of ISSI, 2011, vol. 8, pp. 1-4.

- Peng X., Fan J., Zeng J. Microstructure-Based Description For The Mechanical Behavior of Single Pearlitic Colony. International Journal of Solids and Structures, 2002, vol. 39, pp. 435-448.

- Konstantinov D., Korchunov A. Multiscale Simulation of Cold Axisymmetric Deformation Processes. Key Engineering Materials, 2016, vol. 685, pp. 18-22.

- Konstantinov D., Bzowski K., Korchunov A., Pietrzyk M., Kuziak R. Computer Simulation of Transformation during TRIP Steel Rod Drawing. Key Engineering Materials, 2016, vol. 716, pp. 620-631.

- Liu Y.D., Jiang Q.W., Wang, G. Influence of Microstructures and Textures on the Torsional Behavior of Pearlitic Wires. Journal of Materials Science and Technology, 2005, vol. 21, pp. 357-360.

- Hu X., Van Houtte P., Liebeherr M., Walentek A., Seefeldt M., Vandekinderen H. Modeling Work Hardening of Pearlitic Steels by Phenomenological and Taylor-Type Micromechanical Models. Acta Mater., 2006, vol. 54, pp. 1029-1040.

- Zolotorevsky N.Yu., Vasiliev D.M., Titovets Yu.F. X-Ray Study of Microstresses in Lamellar Pearlite. Materials Science Forum, 2005, vols. 495-497, pp. 1511-1516.

- Fang F., Zhao Y., Liu P., Zhou L., Hub X., Zhou X., Xie Z. Deformation of Cementite in Cold Drawn Pearlitic Steel Wire. Materials Science & Engineering A, 2014, vol. 608, pp. 11-15.

- Zhou L., Zhao Y., Fang F. Effect of Reserved Texture on Mechanical Properties of Cold Drawn Pearlitic Steel Wire. Advanced Materials Research, 2014, vol. 936, pp. 1948-1952.

- Fang F., Zhou L., Hub X., Zhou X., Tu Y., Xie Z., Jiang J. Microstructure and Mechanical Properties of Cold-Drawn Pearlitic Wires Affect by Inherited Texture. Materials and Design, 2015, vol. 79, pp. 60-67.

- Toribio J., González B., Matos J. Microstructure and Mechanical Properties in Progressively Drawn Pearlitic Steel. Materials Transactions, 2014, vol. 55, pp. 93-98.

- Ning G. Baifeng L., Bingshu W., Qing L. Microstructure and Texture Evolution in Fully Pearlitic Steel During Wire Drawing. SCIENCE CHINA: Technological Sciences, 2013, vol. 56, pp. 1139-1146.