Компьютерное моделирование процесса вытяжки полых стаканчиков из сплава АМГ6 с учетом реальной структуры материала

Автор: Бунова Г.З., Воронин С.В., Гречников Ф.В., Юшин В.Д.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 3-1 т.11, 2009 года.

Бесплатный доступ

Проведено компьютерное моделирование процесса вытяжки стаканчика из листового материала сплава АМг6. Показано влияние реальной структуры текстурованного материала на напряженно-деформированное состояние. Измерены профили образовавшихся фестонов, их разнотолщинность по образующей и по периметру. Определены значения максимальных усилий вытяжки для изотропной, анизотропной, текстурованных на 40 и 70% конечно-элементных моделей образцов

Компьютерное моделирование, процесс вытяжки, напряженно-деформированное состояние, конечно-элементная модель

Короткий адрес: https://sciup.org/148198594

IDR: 148198594 | УДК: 539.3.6

Текст научной статьи Компьютерное моделирование процесса вытяжки полых стаканчиков из сплава АМГ6 с учетом реальной структуры материала

Юшин Валентин Дмитриевич, доктор технических наук, доцент, профессор время для решения этой проблемы широко используются программы, основанные на методе конечных элементов, такие как MSC.SuperForm, Deform, MCS.Marc и т.д. Вышеуказанные программы позволяют на наш взгляд визуализировать процессы, происходящие с материалом, и без физического эксперимента выявлять недостатки технологии. Большинство пользователей этих программ в качестве обрабатываемого объекта используют изотропные или анизотропные мак-роуровневые модели, не учитывающие полностью явление структурной анизотропии металлов [2, 3].

Целью данной работы является иллюстрация возможности учета реальной анизотропии текстурованного листового материала при компьютерном моделировании на примере технологического процесса вытяжки, а также визуализация различных стадий деформации заготовки при данном технологическом процессе.

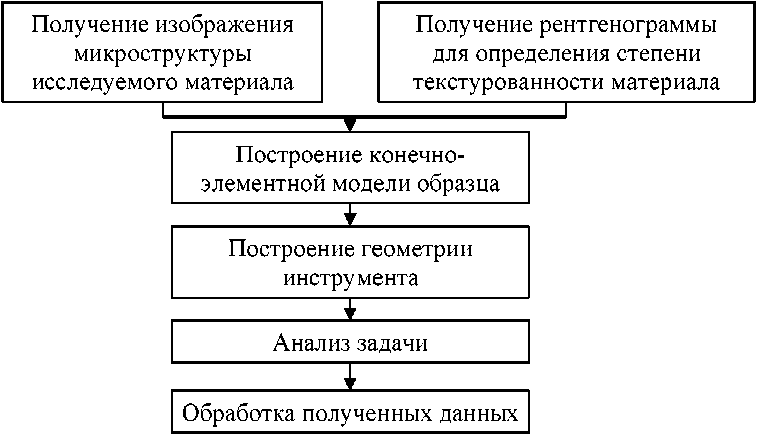

Алгоритм разработанной методики учета реальной анизотропии текстурованного листового материала при компьютерном моделировании процессов обработки металлов давлением, представлен в виде блок-схемы (рис. 1).

При помощи металлографического микроскопа получали изображение микроструктуры исследуемого образца. С помощью программы Image Expert Pro обрабатывали изображение и получали распределение по размерам всех структурных составляющих. По данным рентгенограмм определяли степень текстурованности – количество зерен, имеющих определенную кристаллографическую ориентировку. Используя методику компьютерного моделирования структурных составляющих [4] или разработанную нами автоматизированную систему построения конечно-элементных моделей (КЭМ) структурных составляющих, создавали модели исследуемых образцов с учетом реальной структуры, где

Рис.1. Блок-схема решения задачи вытяжки листового материала

учитывали наличие в структуре зерен различного размера, их ориентировки и наличие упрочняющих фаз. Учитывались свойства всех структурных составляющих исследуемого сплава (модуль Юнга, предел текучести, кривая упрочнения, коэффициент Пуассона) в трех направления в пространстве. Согласно данным рентгенограммы каждому зерну задавали угол поворота относительно главной системы координат, таким образом, оно приобретало индивидуальные механические свойства.

Следующим этапом производили импорт или построение геометрии инструмента исследуемого процесса, устанавливали необходимые настройки для запуска на анализ.

По окончанию расчета, получали картины распределения эквивалентных напряжений и геометрию деформированного состояния.

В результате применения методики учета реальной анизотропии текстурованного материала при компьютерном моделировании процессов обработки металлов давлением, появляется возможность оценки реальных значений основных параметров технологических процессов – усилия на инструменте, напряженно-деформированного состояния заготовки, высоты фестонов, шероховатости.

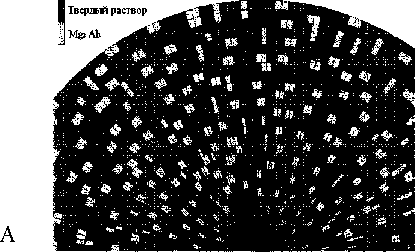

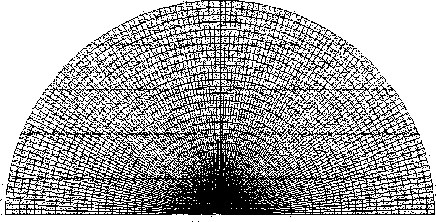

Было проведено моделирование процесса вытяжки стаканчика из алюминиевого сплава АМг6. Для этой цели построены четыре модели заготовок: абсолютно изотропная модель (рис. 3), модель анизотропного материала (рис. 2А), в которой учитывали наличие зерен б-твердого раствора и упрочняющей фазы Mg2Al3и модели анизотропного текстурованного на 40% (рис. 2Б) и 70% материала, т.е. соответственно 40 и 70% всех зерен б-твердого раствора ориентированы в одном направлении (00 относительно главной системы координат), остальные зерна – в десяти различных направлениях. На рис. 2А светлым цветом обозначены места наличия упрочняющей фазы Mg2Al3. На рис. 2Б стрелки показывают угол ориентации отдельного кристаллита.

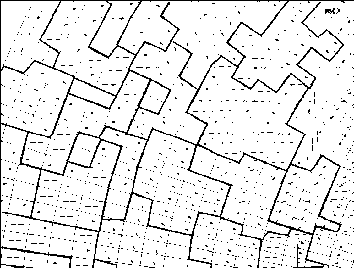

Заготовкой являлась пластина толщиной 0,1 мм и диаметром 8,3 мм. По причине симметричности была построена конечно-элементная модель половины заготовки (рис. 3).

Следующим этапом производили построение

Рис. 2. Конечно-элементные модели анизотропного (А), анизотропного текстурованного на 40% (Б) образцов

Рис. 3. Общий вид изотропной конечноэлементной модели образца (заготовки)

геометрии инструмента исследуемого процесса, устанавливали необходимые настройки для запуска на анализ.

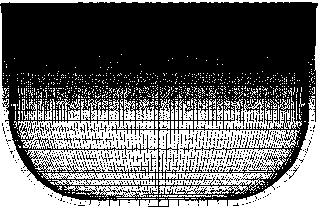

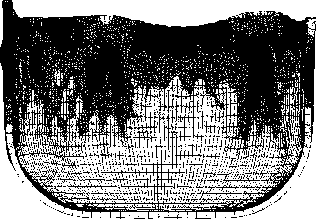

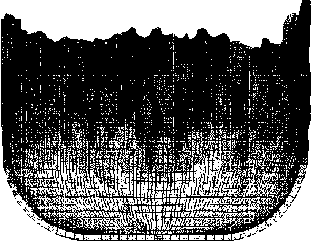

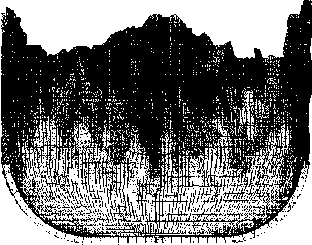

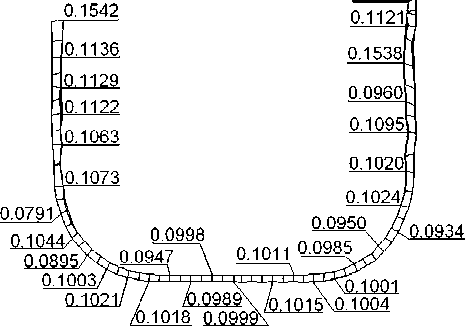

По завершении расчетов, были получены картины распределения эквивалентных пластических деформаций и изменение геометрии во всех исследуемых моделях (рис. 4). Черно-белый контраст рисунков говорит о величине пластической деформации – темные участки соответствуют большому значению, а светлые – меньшему. При этом имеется возможность количественной оценки величины пластической деформации всех структурных составляющих.

Из рисунков видно, что распределение эквивалентных деформаций в КЭМ изотропного образца плавно изменяется от дна стаканчика к верхней части. Дно детали практически пластически не деформируется, а в цилиндрической части по мере приближения к верхней части уровень пластической деформации увеличивается (рис. 4А).

В КЭМ анизотропного образца отмечается вли- яние упрочняющей фазы Mg2Al3 – в цилиндрической части детали появляются зоны с повышенным уровнем пластической деформации, верхний край полученной детали не прямолинеен (рис. 4Б).

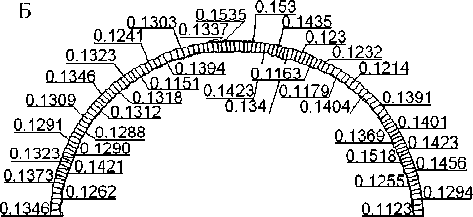

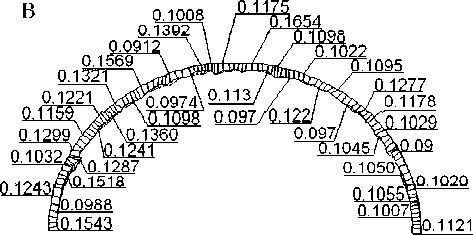

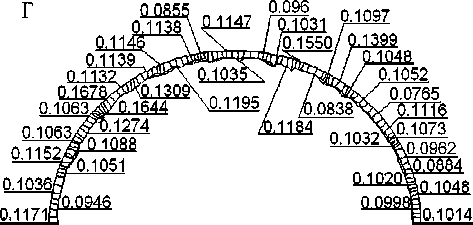

Сравнивая картины распределения эквивалентных деформаций в КЭМ моделях анизотропных текстурованных на 40 и 70% образцов (рис. 4В, 4Г), можно заметить общий неоднородный характер распределения, связанный как с наличием упрочняющей фазы Mg2Al3, так и ориентировкой зерен б-твердого раствора. Отличия заключаются в образовавшихся фестонах. Высота фестонов в КЭМ анизотропного текстурованного на 70% образца больше, чем в КЭМ образца текстурованного на 40%.

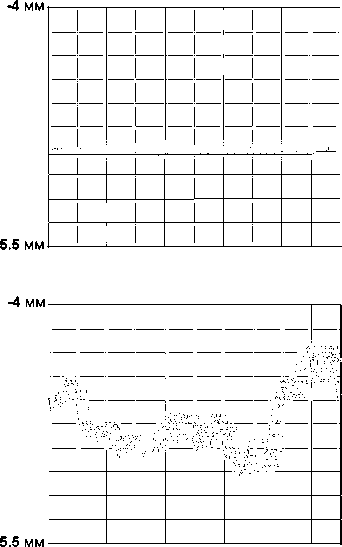

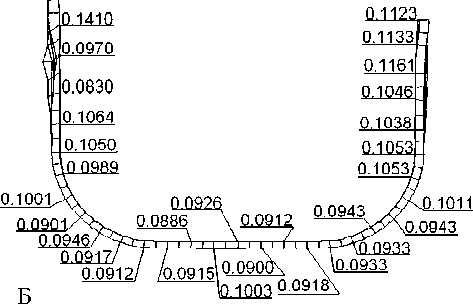

Количественную оценку высоты образовавшихся фестонов выполняли по разверткам профилей фестонов (рис. 5).

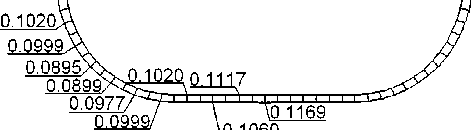

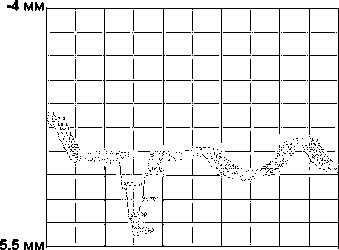

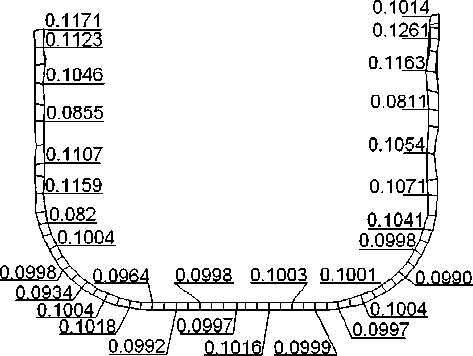

Для изучения характера образования фестонов и оценки геометрии получаемой детали необходимо знать разнотолщинность по образующей (рис. 6) и по периметру (рис. 7).

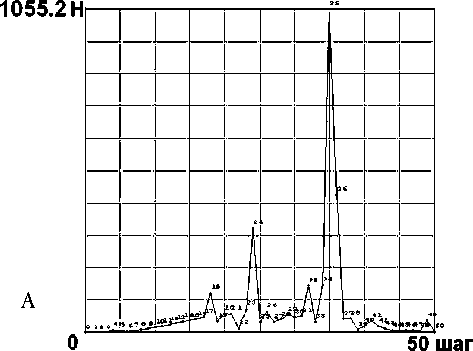

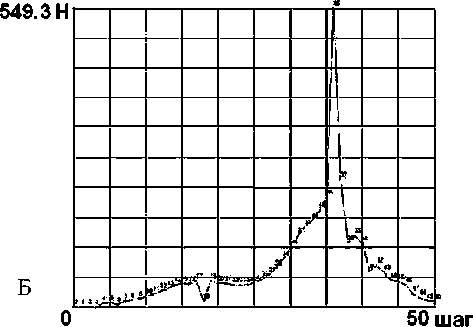

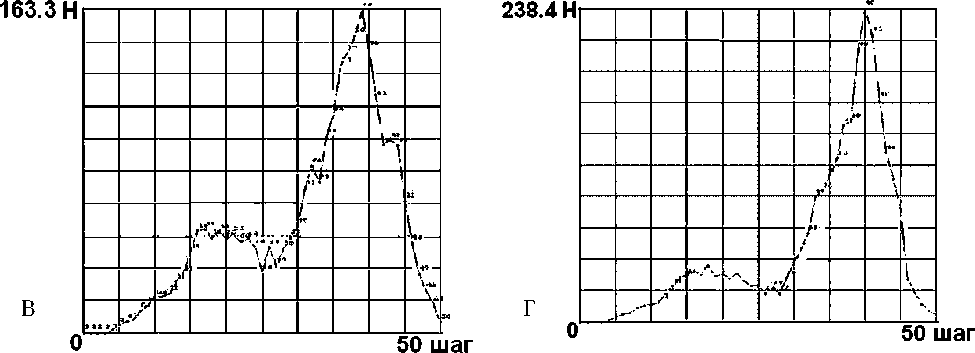

Также были получены графики изменения усилий на пуансоне в процессе вытяжки для всех КЭМ (рис. 8), поскольку при проектировании технологического процесса важно знать максимальное значение вышеуказанного параметра.

Из приведенных графиков следует, что максимальное усилие при деформации изотропной модели выше, чем у анизотропной, анизотропной текстурованной на 40% и 70%. Это свидетельствует о влиянии реальной анизотропии на значение максимального усилия процесса вытяжки.

Рис. 4. Распределение эквивалентных пластических деформаций в КЭМ исследуемых образцов:

А – изотропный; Б – анизотропный; В – анизотропный текстурованный на 40%;

Г – анизотропный текстурованный на 70%

Рис. 5. Профили фестонов, образовавшихся в КЭМ образцов

А – изотропный; Б – анизотропный; В – анизотропный текстурованный на 40%; Г – анизотропный текстурованный на 70%

Б

0.1324

0.1294

0.1229

0.1169

0.1118

0.1055

0.1023

В

0.1346

Г

Рис. 6. Разнотолщинность КЭМ деталей по образующей, мм:

А – изотропный; Б – анизотропный; В – анизотропный текстурованный на 40%;

Г – анизотропный текстурованный на 70%

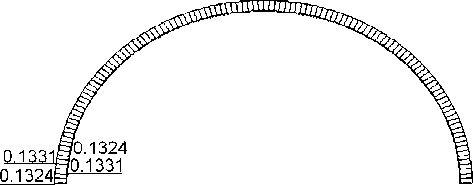

А

Рис. 7. Разнотолщинность КЭМ деталей по периметру, мм:

А – изотропный; Б – анизотропный; В – анизотропный текстурованный на 40%; Г – анизотропный текстурованный на 70%

Рис. 8. Графики изменения усилия на пуансоне в процессе вытяжки КЭМ деталей: А – изотропный; Б – анизотропный; В – анизотропный текстурованный на 40%; Г – анизотропный текстурованный на 70%

Таким образом, в результате проведенных исследований разработана методика учета реальной структуры текстурованного материала при компьютерном моделировании всех процессов обработки металлов давлением. Проведено компьютерное моделирование процесса вытяжки полого стаканчика из изотропного, анизотропного, анизотропного текстурованного на 40 и 70% листового материала сплава АМг6. Показана целесообразность учета реальной структуры текстурованного материала при компьютерном моделировании процесса и возможность визуализации деформации структурных составляющих материала на различных этапах исследования, за счет окраски различных структурных составляющих в зависимости от их свойств и маркировки зерен стрелками в зависимости от ориентировки кристаллографических плоскостей.

Список литературы Компьютерное моделирование процесса вытяжки полых стаканчиков из сплава АМГ6 с учетом реальной структуры материала

- Шевелев В.В., Яковлев С.П. Анизотропия листовых материалов и ее влияние на вытяжку. М.: Машиностроение, 1972.

- Oudjene M., Penazzi L., Batoz J.-L. Towards the three-dimensional FE analysis of rapid prototyping tools for sheet metal stamping process // Finite Elements in Analysis and Design. 2007. №43. p.611-619.

- Khelifa M., Oudjene M., Khennane A. Fracture in sheet metal forming: Effect of ductile damage evolution//Computers and Structures. 2007. №85. p.205-212.

- Юшин В.Д., Бунова Г.З., Воронин С.В. Учет реальной структуры конструкционных материалов при компьютерном моделировании технологических процессов и разработке новых сплавов с использованием MSC. Nastarn for Windows//ВИНИТИ "Депонированные научные работы" № 2, 2006 -№ 1691-В2005 от 16.12.05.