Компьютерное моделирование работы электролизера с самообжигающимся анодом с применением ребер охлаждения в теле анода

Автор: Голубев М.В., Третьяков Я.А., Безруких А.И., Ильин А.А., Ключанцев А.Б.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 6 т.9, 2016 года.

Бесплатный доступ

На электролизерах с анодом Содерберга существует проблема перегрева анодной массы и увеличения конуса спекания в центре анода и низких температур (вплоть до смерзания в зимнее время) на периферии. Увеличение высоты конуса спекания в центральной части отрицательно влияет на формирование анода и, как следствие, на физико-механические свойства анода, увеличивая пористость, удельное электросопротивление и снижая механическую прочность. В данной статье представлены результаты моделирования температурных полей электролизеров С8-БМ с ребрами охлаждения в теле анода.

Электролизер содерберга, анод, ребра охлаждения, компьютерное моделирование, температурные поля электролизера

Короткий адрес: https://sciup.org/146115121

IDR: 146115121 | УДК: 669.0:004.9 | DOI: 10.17516/1999-494X-20169-6-880-886

Текст научной статьи Компьютерное моделирование работы электролизера с самообжигающимся анодом с применением ребер охлаждения в теле анода

На электролизерах с анодом Содерберга существует проблема перегрева анодной массы и увеличения конуса спекания в центре анода и низких температур (вплоть до смерзания в зимнее время) на периферии. Увеличение высоты конуса спекания в центральной части отрицательно влияет на формирование анода и, как следствие, на физико-механические свойства анода, увеличивая пористость, удельное электросопротивление и снижая механическую прочность [1]. В данной статье представлены результаты моделирования температурных полей электролизеров С8-БМ с ребрами охлаждения в теле анода.

Опыт установки охлаждающих ребер на поверхность анода Содерберга [2, 3] с погружением в зону расплавленной коксопековой композиции (КПК) позволяет сделать вывод о возможности частичного управления высотой конуса спекания [4, 5].

Задачей моделирования является оценка влияния различных конструкций ребер охлаждения на температурное поле анода и высоту конуса спекания.

Расчеты были выполнены с использованием программного пакета ANSYS, который с помощью метода конечных элементов позволяет решать стационарные и нестационарные задачи теплопередачи и теплообмена. Данный программный комплекс – довольно известная CAE-система, применяемая на ведущих предприятиях промышленности РФ и мира.

Методика моделирования

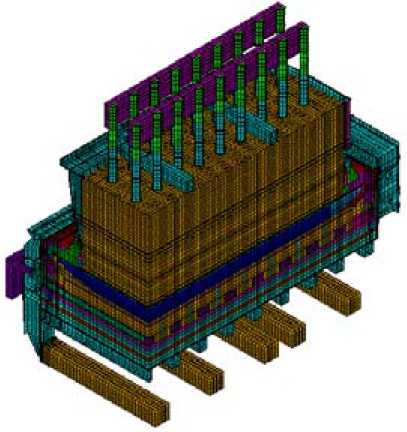

Для оценки различной конструкции ребер охлаждения вначале была создана исходная модель электролизера С8-БМ, представленная на рис. 1.

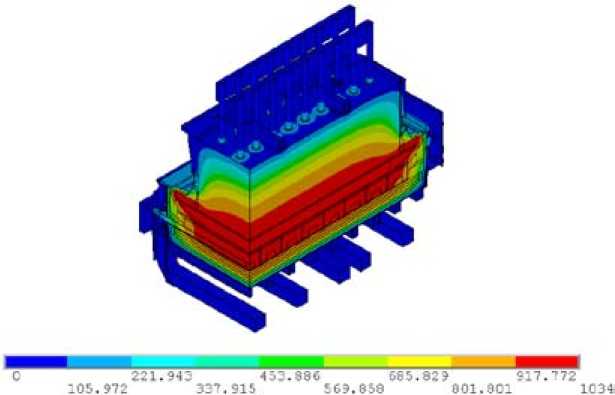

После расчетов данной модели была проведена идентификация при помощи сопоставления результатов измерений температурных параметров действующей ванны и результатов расчета модели. В модель были введены поправочные коэффициенты; результаты расчетов температурного поля идентифицированной модели отражены на рис. 2.

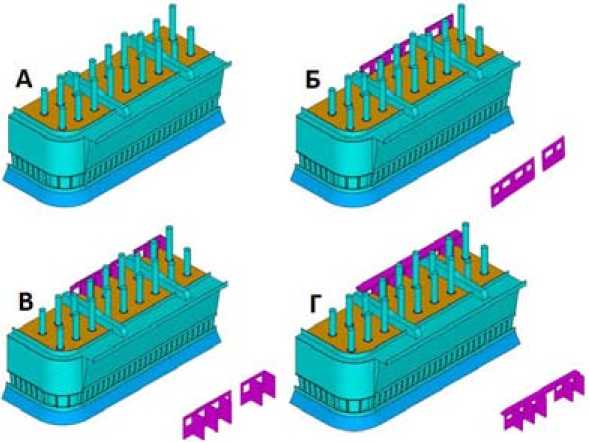

Далее были рассмотрены предложенные варианты систем охлаждения анода в виде алюминиевых ребер различной конфигурации, установленных на поверхность анода с погружением в зону расплавленной КПК на 300 мм. На рис. 3 представлены геометрические модели с ребрами охлаждения.

Рис. 1. Модель электролизера С8-БМ с конечно-элементной сеткой

Рис. 2. Температурное поле электролизера С8-БМ (исходная модель, без ребер) после идентификации модели

Рис. 3. Геометрические модели анода электролизера С8-БМ: а – исходный вариант без ребер охлаждения; б – с продольным ребром; в – продольное ребро с поперечными ребрами; г – продольное ребро с поперечными ребрами и алюминиевым трапиком

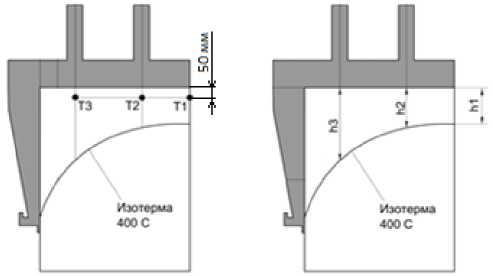

Рис. 4. Схема измерения параметров температуры (Т) в плоскости симметрии анода и высоты конуса спекания (h)

Для оценки результатов моделирования были использованы следующие параметры: температура анодной массы на глубине 50 мм от поверхности (точка измерения при технологических замерах), высота конуса спекания по центру анода от края поверхности анодного массива до нижней границы изотермической кривой, равной 400 °C. На рис. 4 изображены схемы оценки параметров результатов моделирования.

Результаты моделирования

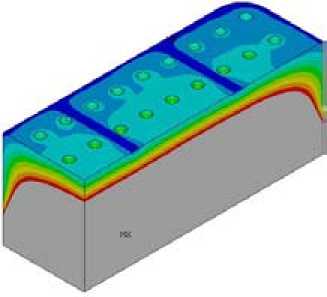

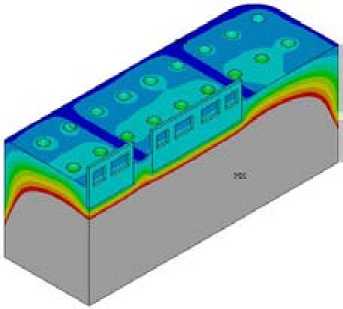

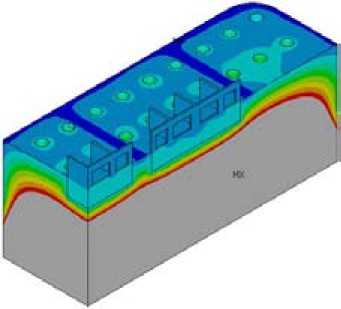

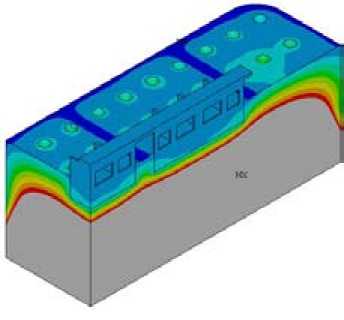

Для оценки изменения конуса спекания на рис. 5 отражены результаты расчета теплового поля анода для разных вариантов в диапазоне температур 0–400 °C. Серым цветом выделена область выше 400 °C.

По результатам расчетов видно, что в случае установки ребер охлаждения в тело анода существенно меняется профиль конуса спекания. Происходит существенное снижение его высоты по центру анода и различное снижение по периферии в зависимости от конструкции ребер. Также наблюдается изменение профиля вдоль анода, при установке ребер профиль становится волнообразным.

Наибольшее снижение высоты конуса спекания и температуры по центру анода наблюдается для конструкции ребер по варианту Г. В данном случае КПК по центру (параметр h1, рис. 4) увеличивается на 155 мм до значения 495 мм, а температура по центру (точка Т1, рис. 4) падает с 152 до 79 °C. Уровень КПК по периферии (параметр h3, рис. 4) увеличивается на 22 мм, а температура периферии (точка Т3, рис. 4) снижается на 5 °C.

Серым цветом на рис. 5 обозначена область с температурой выше 400 °C, повторяющая форму конуса спекания.

а

б

в

г

Рис. 5. Поле температур анода для всех вариантов моделирования (°C): а – исходный вариант без ребер охлаждения; б – с продольным ребром; в – продольное ребро с поперечными ребрами; г – продольное ребро с поперечными ребрами и алюминиевым трапиком

В табл. 1 приведены результаты расчета теплового баланса электролизера С8-БМ для всех вариантов моделирования.

На основе данных теплового баланса электролизера, представленных в табл. 1, результаты, тепловые эффекты от ребер охлаждения учтены в статье потерь тепла с поверхности анодной массы. Получив результаты моделирования, можно сделать вывод о том, что наиболее эффективной системой отвода тепла являются ребра по вариантам В и Г (26,9 и 27,0 кВт соответственно).

В табл. 2 даны результаты моделирования высоты конуса спекания и температуры анодной массы в точках замера (рис. 4).

Выводы

-

1. По результатам расчетов видно, что в случае установки ребер охлаждения в тело анода существенно меняется профиль конуса спекания. Происходит значимое снижение его высоты по центру анода и периферии в зависимости от конструкции ребер. Также на-

- Таблица 1. Тепловой баланс электролизера С8-БМ

-

2. Наибольшее снижение высоты конуса спекания и температуры по центру анода наблюдается для конструкции ребер по варианту В и Г. Данный вариант также приводит к снижению уровня КПК (параметр h3, рис. 4) по периферии на 22 мм и снижению температуры (точка Т3, рис. 4) на 5 °C.

|

Номер варианта |

С-8БМ |

|||||||

|

Вариант А |

Вариант Б |

Вариант В |

Вариант Г |

|||||

|

Сила тока, кА |

174кА |

174кА |

174кА |

174кА |

||||

|

МПР, см |

4.4 |

4.4 |

4.4 |

4.4 |

||||

|

ПОТЕРИ ТЕПЛА С ПОВЕРХНОСТИ ЭЛЕКТРОЛИЗЕРА |

кВт |

% |

кВт |

% |

кВт |

% |

кВт |

% |

|

С АНОДНОГО УСТРОЙСТВА |

180.8 |

46.40 |

181.5 |

46.52 |

182.0 |

46.57 |

182.0 |

46.64 |

|

в том числе: |

||||||||

|

с анодных штырей и анодной шины |

29.9 |

7.68 |

29.2 |

7.50 |

28.3 |

7.25 |

28.2 |

7.24 |

|

с анодной массы |

23.4 |

6.00 |

25.1 |

6.44 |

26.9 |

6.87 |

27.0 |

6.93 |

|

с анодного кожуха |

91.1 |

23.37 |

90.7 |

23.26 |

90.4 |

23.13 |

90.4 |

23.15 |

|

с поверхности засыпки |

36.4 |

9.34 |

36.4 |

9.33 |

36.4 |

9.32 |

36.4 |

9.32 |

|

ПРОДОЛЬНЫЕ СТЕНКИ КАТОДА |

141.1 |

36.21 |

140.9 |

36.13 |

141.1 |

36.10 |

140.7 |

36.05 |

|

в том числе: |

||||||||

|

фланец продольной стенки |

19.9 |

5.10 |

19.9 |

5.09 |

19.9 |

5.09 |

19.8 |

5.08 |

|

верх продольной стенки |

58.6 |

15.03 |

58.4 |

14.98 |

58.5 |

14.98 |

58.3 |

14.94 |

|

низ продольной стенки |

25.7 |

6.59 |

25.7 |

6.58 |

25.7 |

6.57 |

25.6 |

6.57 |

|

блюмсы и катодная шина |

37.0 |

9.49 |

37.0 |

9.48 |

37.0 |

9.46 |

37.0 |

9.47 |

|

ТОРЦЕВЫЕ СТЕНКИ КАТОДА |

40.9 |

10.48 |

40.8 |

10.45 |

40.8 |

10.45 |

40.7 |

10.42 |

|

в том числе: |

||||||||

|

фланец торцевой стенки |

7.1 |

1.83 |

7.1 |

1.82 |

7.1 |

1.82 |

7.1 |

1.82 |

|

верх торцевой стенки |

22.8 |

5.86 |

22.8 |

5.84 |

22.8 |

5.84 |

22.7 |

5.82 |

|

низ торцевой стенки |

10.9 |

2.79 |

10.9 |

2.79 |

10.9 |

2.79 |

10.9 |

2.78 |

|

ДНИЩЕ КАТОДА |

26.9 |

6.91 |

26.9 |

6.90 |

26.9 |

6.89 |

26.9 |

6.89 |

|

ВСЕГО ТЕПЛА С ПОВЕРХНОСТИ ЭЛЕКТРОЛИЗЕРА |

389.7 |

100.00 |

390.1 |

100.00 |

390.9 |

100.00 |

390.3 |

100.00 |

Таблица 2. Результаты моделирования высоты конуса спекания и температуры анодной массы для ребер охлаждения различной конфигурации, установленных на поверхность анода

Работа выполнена в рамках сотрудничества между ФГАОУ ВПО «Сибирский федеральный университет» и ООО «РУСАЛ ИТЦ». Полученные результаты будут использованы при дальнейшей реализации работ по комплексному проекту «Разработка сверхмощной, энергоэффективной технологии получения алюминия РА-550» шифр 2015-218-06-157, выполняемой при финансовой поддержке Правительства Российской Федерации (Минобрнауки России).

Список литературы Компьютерное моделирование работы электролизера с самообжигающимся анодом с применением ребер охлаждения в теле анода

- Минцис М.Я. Распределение тока в алюминиевых электролизерах. Новокузнецк.: СибГИУ, 2002. 126 с.

- Коробов М.А., Дмитриев А.А. Самообжигающиеся аноды алюминиевых электролизеров. М.: Металлургия, 1972. 207 с.

- Громов Б.С. Тепловые процессы в электролизерах и миксерах алюминиевого производства. М.: Руда и металлы, 1998. 256 с.

- Кулеш М.К., Фризоргер В.К., Заливной В.И., Новикхъов А.Н., Лузин И.М., Козьмин Г.Д., Агапитов В.Я., Клепчин Н.П. А.с. SU 1611991 A1 (1988)//Б.И. 1990 № 45.

- Дмитриев А.А., Коробов М.А., Кузнецов Е.И., Матвеев Н.С., Никитич В.Т., Романов В.П., Шулепов И.М. А.с. 278124 (1968)//Б. И. 1970. № 25.