Комплексная переработка целлюлозосодержащих отходов птицефабрик и сахарного производства

Автор: Скляднев Е.В., Балабанова М.Ю., Игнатьева Н.Н.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Фундаментальная и прикладная химия, химическая технология

Статья в выпуске: 3 (65), 2015 года.

Бесплатный доступ

Для решения проблемы утилизации огромных объемов целлюлозосодержащих отходов сахарного производства в виде жома свекловичного и отходов птицефабрик в виде птичьего помета предлагается использовать совместное применение двух термических методов переработки отходов - пиролиза и газификации. Возможность применения пиролиза применительно к рассматриваемым отходам подтверждена результатами экспериментальных исследований. На основании результатов лабораторных исследований свойств вторичных продуктов, получаемых в результате термической переработки исходного сырья, предлагается комплексная переработка с целью получения полезных продуктов, подлежащих реализации в виде товарной продукции, и организации собственного энергообеспечения процесса утилизации. Разработанная технологическая схема установки для комплексной переработки указанных отходов включает 3 участка, на которых последовательно осуществляются: пиролизное разложение исходного сырья с получением вторичных продуктов в виде твердых, жидких и газовых фракций, газификация твердых фракций с получением горючего газа и разделениежидких фракций путем ректификации с получением ценных продуктов. Основным оборудованием на первом участке являются пиролизный реактор и каскад конденсаторов, на втором участке - газификаторы слоевого и поточного типов, на третьем - одна или несколько ректификационных колонн с необходимой обвязкой. Собственное энергообеспечение установки организуется путем использования тепла, получаемого при сжигания синтез-газа, для отопления реактора и газификаторов, входящих в состав установки. Для разработанной схемы приведены расчеты теплового баланса установки, подтверждающие энергетическую эффективность предлагаемого процесса утилизации. Разработки проводились в рамках реализации проекта победителя Конкурса премий Молодежного правительства Воронежской области по поддержке молодежных программ в 2014-2015 гг.

Пиролиз, газификация, утилизация, переработка, целлюлозосодержащие отходы

Короткий адрес: https://sciup.org/14040453

IDR: 14040453 | УДК: 631.12:66.912

Текст научной статьи Комплексная переработка целлюлозосодержащих отходов птицефабрик и сахарного производства

Решение проблемы утилизации огромных объемов целлюлозосодержащих отходов сахарного производства (жома свекловичного) и птицефабрик (птичьего помета) требует применения методов, которые в короткие сроки позволил бы осуществить переработку с получением полезных вторичных продуктов. Одним из вариантов является совместное применение термических методов переработки отходов – пиролиза и газификации, позволяющих провести переработку с максимальным использованием образующихся в процессе утилизации вторичных продуктов [1].

Исследования процесса химико-термической переработки (пиролиза) указанных отходов в интервале температур 450…550 оС проводились на лабораторной установке, включающей горизонтальный реактор со шнековым питателем и ворошителем, оснащенный электронагревателем, и систему охлаждения пирогаза, состоящую из двух конденсаторов с водяным охлаждением. В результате экспериментов установлена возможность получения вторичных продуктов в виде жидкой, газовой и твердой фракций, а также проведены исследования составов и свойств полученных продуктов с выработкой рекомендаций по их последующему применению [2]. В частности, твердые фракции возможно использовать в качестве сырья для процесса газификации с целью получения горючего синтез-газа [3], а жидкие – подвергать разделению с целью получения полезных компонентов [4,5].

В настоящее время проводятся экспериментальные исследования на лабораторной установке газификации с целью установления зависимостей выходов полезных продуктов от условий проведения процесса переработки углеродсодержащего сырья.

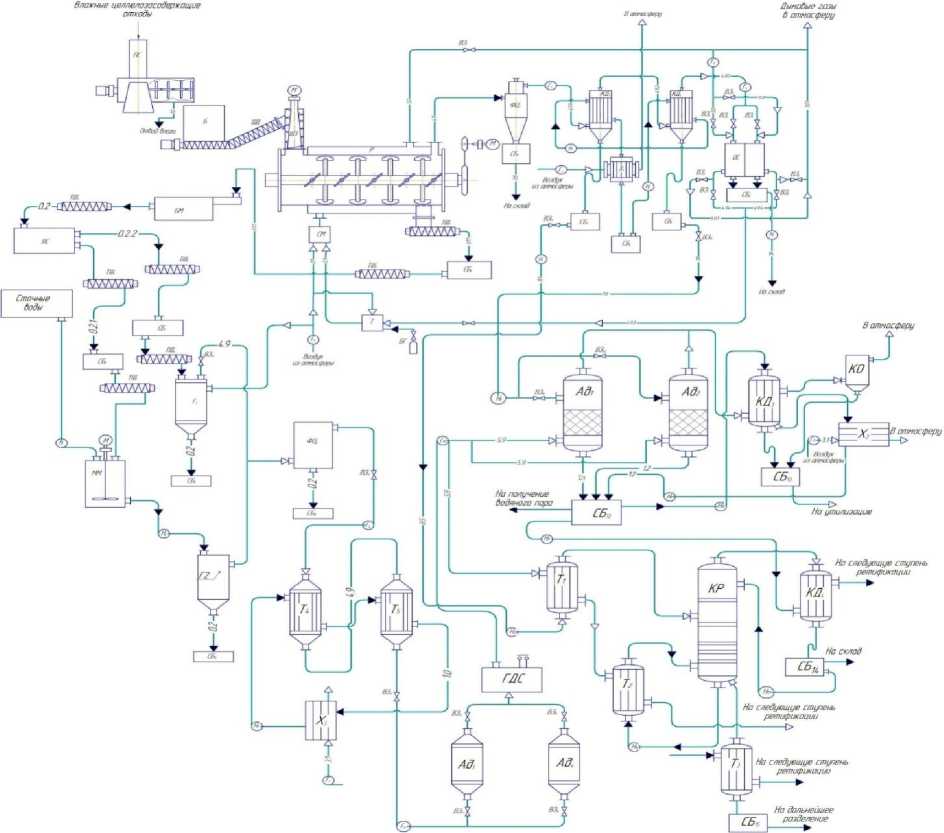

На основании проведенного аналитического обзора и результатов экспериментальных исследований разработана технологическая схема установки длякомплексной переработки целлюлозосодержащих отходов (рисунок 1).

Установку можно условно разделить на три участка:

-

- участок химико-термической переработки (пиролиза) исходного сырья;

-

- участок газификации твердых фракций, полученных в результате переработки исходного сырья;

-

- участок разделения жидких фракций, полученных в результате переработки исходного сырья.

Согласно представленной схеме процесс утилизации отходов протекает следующим образом.

На участке химико-термической переработки исходное влажное целлюлозосодержащее сырье поступает в шнековый пресс-сепаратор ПС, где происходит отжим избыточной влаги из сырья. Из пресс-сепаратора органическое сырьё поступает в бункер Б, откуда посредством дозирующего шнека загружается в бункер питателя реактора Р. В реакторе сырьё подвергается ворошению с целью улучшения подвода теплоты. Температура внутри реактора поддерживается на уровне 400…550 оС.

Образующаяся в реакторе парогазовая смесь отбирается и направляется в фильтр-циклон ФЦ1, где происходит очистка от твёрдых примесей. Из фильтр-циклона парогазовая смесь поступает в двухступенчатую систему конденсации, в которой в первом по ходу движения парогазовой смеси конденсатореКД1 конденсируются преимущественно углеводородные пары смеси с температурой кипения выше120оС. Из первогоаппарата парогазовая смесь, освободившаяся от высококипящих жидких фракций, поступает во второй конденсатор КД2, в котором конденсируется оставшаяся паровая конденсируемая часть смеси, включая пары воды, так как температура газовой смеси на выходе из второго конденсатора не превышает 75 оС.

Неконденсируемая часть пирогаза – газовое топливо, выходит из второго конденсатора и направляется в осушитель, где в процессе адсорбции пирогаз полностью освобождается от влаги. Осушенный пирогаз поступает в комбинированную топку Т, где сжигается, образуя дымовые газы, которые выходят из топки и поступают в рубашку реактора Р. Из рубашки реактора дымовые газы, отдав свою избыточную теплоту стенке реактора, удаляются в атмосферу. При необходимости возможно организовать дополнительную доочистку дымовых газов от загрязняющих компонентов.

На участок газификации подаются предварительно накопленные в сборнике твёрдые остатки из реактора Р с последующим измельчением в барабанной шаровой мельнице БМ, после чего поступают на вибросито для фракционирования, целью которого является получение двух фракций твердого с размерами частиц более и менее 160 мкм.

После разделения фракция с размером частиц менее 160 мкм подается в емкость, а затем в смеситель ММ, в который из емкости поступает сточная вода, образующаяся на предприятии, отходы которого подлежат утилизации. При отсутствии сточных вод в емкость может подаваться техническая вода с добавлением небольшого количества ПАВ для стабилизации суспензии. После перемешивания суспензия с помощью насоса подается в газификатор струйного типа Г1, где при температуре 1200 °C происходит образование синтез-газа.

Фракция с размером частиц более 160 мкм поступает в загрузочную емкость, откуда подается в слоевой газификатор Г2. В газификаторе при температуре около 1000 °C из полученного топлива происходит образование синтез-газа.

В качестве кислородсодержащего агента для подачи в газификаторы целесообразно использовать атмосферный воздух либо водяной пар, получение которого возможно реализовать на стадии охлаждения синтез-газа. Твердый остаток после процесса газификации из аппаратов Г1 и Г2 поступает в сборники.

Полученный синтез-газ с температурой около 850 °C направляется в фильтр-циклон ФЦ2 для очистки от мелкодисперсных частиц.

Очищенный от частиц пыли синтез-газ подается в теплообменник первой ступени Т4, где происходит снижение температуры до 500 °C, а затем в теплообменник второй ступени Т5 для охлаждения до 200 °C. Нагретая охлаждающая жидкость из теплообменников поступает на охлаждение в воздушный холодильник Х, обдуваемый атмосферным воздухом.

Рисунок 1. Технологическая схема установки целлюлозосодержащих отходов для реализации процесса комплексной переработки

Охлажденный синтез-газ поступает на осушку в адсорбер Ад3. Для возможности замены отработанного сорбента в линии предусмотрен резервный адсорбер Ад4. Очищенный газ направляется на газодизельную станцию для выработки электроэнергии.

На участок разделения жидких фракций подаются жидкости, образующиеся в конденсаторах

КД1 и КД2, предварительно накопленные в сборниках.

Из фракции пирогаза, сконденсированной при температуре менее 120 °С, возможно выделить техническую воду и органические примеси. Для этого из емкости жидкость насосом подается в адсорбер Ад1, в котором, проходя через слой загрузки, она очищается от содержащихся органических примесей. После исчерпания сорбционной емкости загрузки в адсорбере подача жидкости переключается на адсорбер Ад2. В процессе работы первого адсорбера во второй подаются дымовые газы с газодизельной электростанции для осуществления регенерации сорбента путем испарения сорбированных органических компонентов. Аналогичный процесс протекает при исчерпании сорбционной емкости сорбента во втором адсорбере.

Дымовые газы с парами воды и органических компонентов из адсорберов Ад1 и Ад2 поступают в конденсатор КД3, из которого отводятся сконденсированные пары воды и органических компонентов в емкость и отбираются из нее на последующую утилизацию. Очищенные дымовые газы, пройдя через каплеотбойник КО, выбрасываются в атмосферу.

Пиролизная жидкость с температурой конденсации больше 120 °С (с первой ступени конденсации пирогаза) содержит ряд органических компонентов (большую часть из которых составляют фенолы – 30 % и нафталин – 5 %) и подвергается разделению на ректификационной колонне. Процесс разделения протекает следующим образом.

Исходная жидкость с первой ступени конденсации пирогаза из емкости насосом подается в теплообменник Т1 для подогрева и подачи на разделение в колонну КР. Циркуляция кубового

Т а б л и ц а 1

Тепловой баланс установки для комплексной утилизации целлюлозосодержащих отходов

остатка в колонне осуществляется через выносной теплообменник Т2, отвод кубового остатка осуществляется в емкость. Конденсация паров фенолов осуществляется в конденсаторе КД4 с частичным возвратом на орошение в колонну и отводом части продукции на склад для последующей реализации потребителю. При необходимости возможно организовать последующее ступенчатое разделение жидкой фракции.

Рассматриваемая схема переработки отходов является полностью энергетически независимой от сторонних источников энергии при установившемся режиме работы установки. Пиролизный реактор и газификаторы работают на полном собственном энергообеспечении за исключением необходимости подачи природного газа (или запасов синтез-газа, выработанного ранее) на горелки аппаратов в пусковой период. Тепловой баланс установки для утилизации целлюлозосодержащих отходов представлен в таблице 1. Согласно результатам проведенных расчетов общий тепловой баланс установки является положительным.

Исследования и разработки проводились в рамках реализации проекта победителя Конкурса премий Молодежного правительства Воронежской области по поддержке молодежных программ в 2014-2015 гг.

|

№ п/п |

Наименование оборудования |

Расход теплоты, МДж |

|

|

- 1 |

+ |

||

|

I. Участок химико-термической переработки |

|||

|

1 |

Реактор |

5202,5 |

- |

|

2 |

Конденсатор первой ступени |

- |

508,5 |

|

3 |

Конденсатор второй ступени |

- |

189,8 |

|

3 |

Холодильник воздушный |

- |

125,8 |

|

4 |

Топка |

- |

727,3 |

|

Итого +/-- - 3651,1 |

|||

|

II. Участок газификации твердых фракций |

|||

|

5 |

Газификатор |

253,9 |

- |

|

6 |

Газификатор струйного типа |

609,9 |

- |

|

7 |

Теплообменник первой ступени охлаждения |

- |

1436,7 |

|

8 |

Теплообменник второй ступени охлаждения |

- |

1347,02 |

|

9 |

Холодильник |

- |

2783,7 |

|

10 |

ГДС |

- |

16968,3 |

|

Итого +/- +21671,92 |

|||

|

III. Участок ректификации жидкой фракции |

|||

|

11 |

Подогреватель исходной смеси |

0,161 |

- |

|

12 |

Охладитель кубового остатка |

- |

0,07 |

|

13 |

Кипятильник |

0,75 |

|

|

14 |

Конденсатор-дефлегматор |

- |

0,843 |

|

15 |

Охладитель дистиллята |

- |

0,102 |

|

16 |

Конденсатор оганических примесей |

- |

8287,2 |

|

17 |

Холодильник |

- |

14931,8 |

|

Итого +/- +23219,104 |

|||

Список литературы Комплексная переработка целлюлозосодержащих отходов птицефабрик и сахарного производства

- Бахонина Е.И.Современные технологии переработки и утилизации углеводородсодержащих отходов. Сообщение 1. Термические методы утилизациии обезвреживания углеводородсодержащих отходов//Башкирский химический журнал. 2015. Т. 22. № 1. С. 20.

- Скляднев Е.В., Балабанова М.Ю. Исследование процесса получения вторичных продуктов при термической переработке целлюлозосодержащих отходов//Материалы I Международной конференции «Актуальные проблемы науки XXI века». М.: Международная исследовательская организация «Cognitio», 2015. С. 141-142.

- Балабанова М.Ю., Скляднев Е.В., Панов С.Ю. Утилизация твердых углеродсодержащих фракций после термической переработки целлюлозосодержащих отходов путем газификации//Материалы 5-й международной научно-технической конференции «Техника и технология нефтехимического и нефтегазового производства» (Омск, 25-30 апреля 2015 г.). Омск: Изд-во ИНТЕХ, 2015. С. 178.

- Hyeon Su Heo, Sang Guk Kim Catalytic upgrading of oil fractions separated from food waste leachate//Bioresource Technology 102. 2011. P. 3952-3957.

- Kim S.G. System for separation of oil and sludge from food waste leachate. Korea Patent 10-2010-0053719.