Комплексная система контроля силовой установки с измерением мощности во время движения

Автор: Гуринов Андрей Сергеевич, Батищев Юрий Александрович

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Рубрика: Механизация и электрификация животноводства, растениеводства

Статья в выпуске: 2 (10), 2010 года.

Бесплатный доступ

Приведены результаты разработки системы, позволяющей вычислять комплексные параметры двигателя внутреннего сгорания, включая крутящий момент, непосредственно на транспортном средстве во время движения. Изучена возможность создания комплексной бортовой системы контроля и диагностирования параметров силовой установки. Представленная система позволяет повысить ресурс силовой установки и предотвратить выход ее из строя.

Система контроля и диагностики силовой установки, крутящий момент, тензометрические преобразователи

Короткий адрес: https://sciup.org/140204020

IDR: 140204020 | УДК: 62-843.4

Текст научной статьи Комплексная система контроля силовой установки с измерением мощности во время движения

Обеспечение безотказной работы сложных подвижных объектов, к которым относится самоходная сельскохозяйственная техника, во многом зависит от состояния силовой установки. Поэтому на борту сложных подвижных объектов необходимо устанавливать различные системы контроля и диагностирования. Они помогают не допускать разрушения транспортного средства, а в некоторых случаях могут предсказать поломку двигателя заранее. Авторами был проведен предварительный анализ возможности создания комплексной бортовой системы контроля и диагностирования параметров силовой установки, выполнены проработки такой системы,

Система контроля и диагностики силовой установки должна быть автономна, не требовать дополнительных действий с ней. Она должна контролировать основные параметры силовой установки, такие как: время наработки, температуру головок цилиндров и выхлопных газов, температуру и давление масла, частоту вращения вала. Также целесообразно добавить в данную систему измерение вибрации.

В состав разработанной системы контроля и диагностики параметров силовой установки входят датчики, линии связи, устройства обработки и анализа измеренных величин, контролируемых параметров (рис.1).

начаты эксперименты.

Рис. 1. Структурная схема системы контроля и диагностики параметров силовой установки

Данные о состоянии силовой установки, полученные от датчиков во время эксплуатации, поступают в устройства предварительной обработки информации, где преобразуются в цифровую форму. Далее определяется наличие отклонений в параметрах двигателя, что передается потребителю – оператору или автоматической системе управления.

Контроллер может выдавать информацию на монитор, позволяющий отображать текстовую и графическую информацию. При выходе каких-либо параметров силовой установки (температура, частота вращения вала двигателя, наработка и т.д.) за допустимый предел на монитор выводится сигнализация и информация о недопустимом параметре.

Превышение предела допустимой частоты вращения может привести к нарушению работы силовой установки, отказу в работе и даже разрушению составных частей. При работе двигателя на слишком низких оборотах возможна потеря мощности, что может быть недопустимо для подвижных объектов. Нарушение температурного режима может привести к нестабильной работе, а также потере мощности силовой установки. При значительном падении давления масла в картере двигателя происходит отказ и останов двигателя. Если остальные параметры система может регулировать уменьшением или увеличением кинематических параметров транспорта, то падение давления обусловлено неисправностью силовой установки. Поэтому при первых признаках потери давления необходимо принимать меры.

Для построения полной модели зависимости параметров от характеристик движения транспортного средства необходимо еще непосредственное измерение крутящего момента на валу. Крутящий момент, как правило, определяется по деформации вала, для чего возможно применение тензометров сопротивления. Для осуществления измерения момента силы наиболее целесообразно использование мостовой схемы с четырьмя тензодатчиками, которые наклеиваются на вал под углом 45о к оси.

Применение мостовой схемы увеличивает чувствительность и улучшает линейность получаемой характеристики. Она позволяет значительно уменьшить влияние температуры на величину выходного сигнала, изменение модуля упругости, вызванное изменением температуры. Преимуществом такой схемы является также то, что с ее помощью измеряется только изменение сопротивления, а не общее сопротивление.

Основным недостатком тензометрических преобразователей для измерения крутящего момента является необходимость применения токосъемников для передачи показаний с вращающегося вала на измерительный прибор, закрепленный на транспортном средстве.

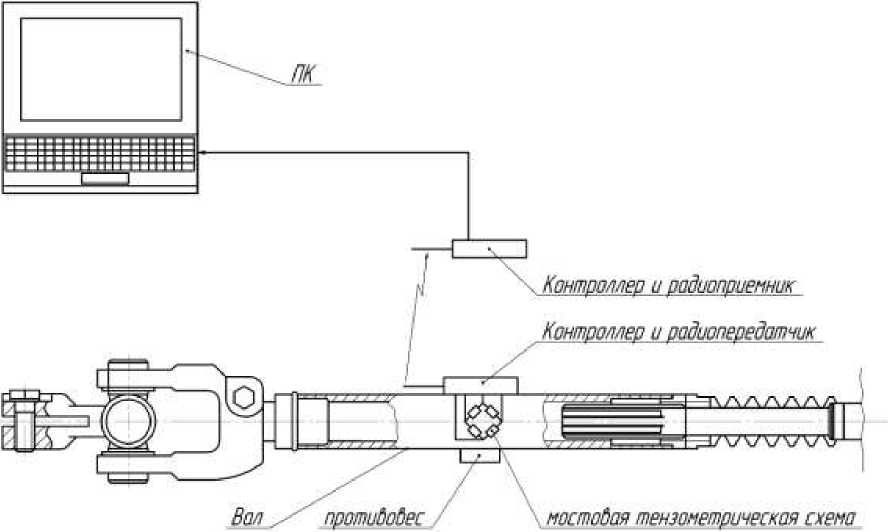

Авторами предлагается решить эту проблему путем передачи сигнала через цифровой радиоканал (рис. 2).

Рис. 2. Схема измерения крутящего момента

Современная элементная база позволяет создать миниатюрный радиопередатчик, который устанавливается непосредственно на вращающемся валу. С обратной стороны вала необходимо устанавливать противовес. Так как напряжение – величина аналоговая, то для передачи сигнала его необходимо преобразовать в цифровой вид.

Блок передачи данных состоит из двух частей – радиопередатчика и радиоприемника. Радиопередатчик устанавливается непосредственно на вал и компенсируется противовесом с противоположной его стороны. Микроконтроллер предназначен для управления радиомодулем. Управление осуществляется по последовательному периферийному интерфейсу SPI.

SPI является синхронным интерфейсом, в котором любая передача синхронизирована с общим тактовым сигналом, генерируемым процессором. В составе радиомодуля применяется интегрированный полудуплексный трансивер, работающий в частотном диапазоне 433 МГц.

Для обеспечения высокой точности измерения тензодатчики необходимо калибровать. Поскольку проволочные датчики сопротивления пригодны лишь для разового наклеивания, их индивидуальная тарировка невозможна.

Таким образом, в настоящее время разработана и тестируется система, которая позволит вычислять комплексные параметры двигателя внутреннего сгорания, включая крутящий момент, непосредственно на транспортном средстве во время движения.