Комплексное исследование процесса интенсивной пластической деформации алюминиевого сплава

Автор: Семашко Марина Юрьевна, Чигинцев Павел Андреевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 2 т.16, 2016 года.

Бесплатный доступ

На сегодняшний день существует множество способов интенсивного пластического деформирования (ИПД) металлов. Часть из них изучена в достаточной мере, другая - только начинает входить в круг интересов исследователей. У каждого из них есть положительные и отрицательные черты. При этом все они без исключения имеют ряд особенностей, в том числе формирование высокодефектной структуры металла. Отслеживание течения металла и образования различных дефектов на стадии подготовки к физическому эксперименту позволяет предупредить возможное появление некоторых из них, что положительно сказывается на качестве полученных образцов. В работе приведены результаты математического моделирования с помощью программного продукта Deform с оценкой формирования дефектов макроструктуры в течение всего процесса получения заготовки. Проведен анализ течения металла с целью определения причин возникновения дефектов. Для подтверждения корректности построенной модели приведены результаты натурного эксперимента, полностью соответствующего моделируемому. Анализ полученных результатов говорит о высокой сходимости результатов математического моделирования и физического эксперимента, что подтверждает возможность использования программных продуктов в качестве инструмента научных исследований.

Моделирование, интенсивная пластическая деформация, пластическое структурообразование, течение металла, алюминиевые сплавы

Короткий адрес: https://sciup.org/147157022

IDR: 147157022 | УДК: 621.7.011 | DOI: 10.14529/met160209

Текст научной статьи Комплексное исследование процесса интенсивной пластической деформации алюминиевого сплава

Физический эксперимент позволяет довольно точно оценить итоговый результат исследований, однако промежуточные сведения могут быть потеряны ввиду особенностей процесса, таких как его непрерывность, непрозрачность сред, а, значит, отсутствие возможности отследить промежуточные итоги.

Рассматривая процесс пластического структу-рообразования, важно заметить такое свойство, как «залечивание» дефектов металла [1]. Таким образом, невозможно отследить образование новых дефектов в процессе деформирования, так как дефекты, возникшие на одном этапе, «залечиваются» на другом. А определить их наличие в готовом изделии возможно лишь методом послойного исследования заготовки с достаточно мелким шагом, что представляется достаточно трудоемким и не самым достоверным процессом, ввиду необходимости исследования нескольких заготовок, необходимости их точной разметки и обработки. При этом шаг таких слоев может составлять менее 1 мм.

Значительно упростить такие исследования может математическое моделирование исследуемых процессов, позволяющее наблюдать за формоизменением заготовки в динамике с возможностью его остановки в необходимое время, а значит, фиксировать малейшие особенности процесса. Сходимость результатов при этом проверяется исходя из общих представлений о процессе, то есть соответствия модели сложившимся взглядам на процесс, а также по численным значениям усилия деформирования, температуры и другим признакам, как то соответствие положения и размеров реальных дефектов полученным в модели.

Исследуемый процесс моделировался с помощью программного продукта Deform с последующей проверкой методом проведения натурного эксперимента в условиях, аналогичных расчетным.

Для исследования использовался алюминиевый деформируемый сплав марки АМг6. Химический состав исходного прутка соответствует ГОСТ 21488–97.

Цилиндрические заготовки с соотношением длины к диаметру 5 : 1 подвергались интенсивной пластической деформации методом совмещенного процесса, заключающегося в последовательной высадке, прошивке и обратном выдавливании в кольцевую полость [2]. Для адекватной оценки модели проводился один цикл деформирования по схеме «цилиндр–стакан–цилиндр». Нагрев заготовки осуществлялся вместе со штамповой оснасткой. Начальная температура составила 100 °С [3]. Скорость деформирования составила 5 мм/мин.

Усилие на каждом этапе деформирования определялось по шкале манометра пресса путем перерасчета давления в силу.

Обработка металлов давлением

Температура измерялась при помощи лазерного дистанционного измерителя температуры (пирометра) с оптическим разрешением 10 : 1 и точностью ±1,5 %.

Результаты эксперимента и их обсуждение

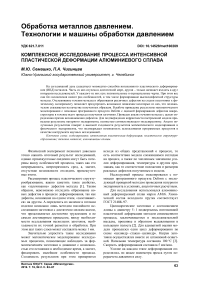

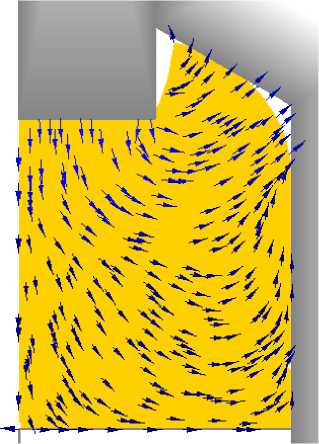

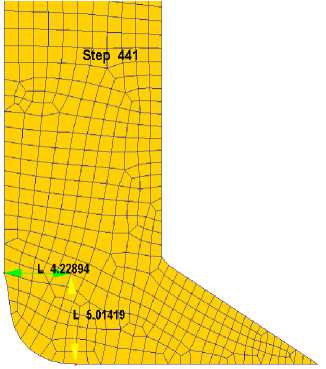

Для анализа результатов математического моделирования процесс совмещенной обработки был разбит на несколько этапов. Первым из них является момент заполнения конической части матрицы деформированным материалом и начало его воздействия на матрицу. Таким образом, конец этого периода характеризуется началом подъема матрицы под воздействием материала. При этом схема деформирования соответствует процессу высадки или ротационного выдавливания (рис. 1).

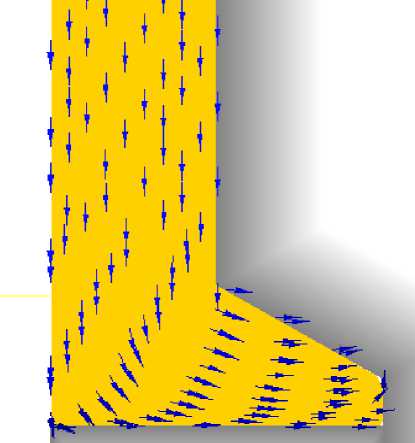

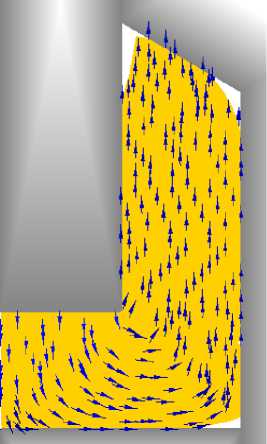

При касании заготовки стенки полости матрицы происходит торможение материала об нее, тем самым значительно меняется схема течения материала (рис. 2). Это, в свою очередь, приводит к образованию складки в периферической части заготовки.

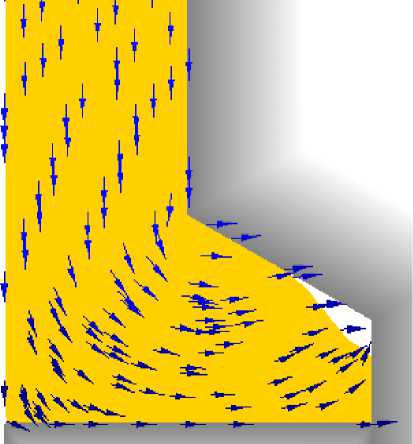

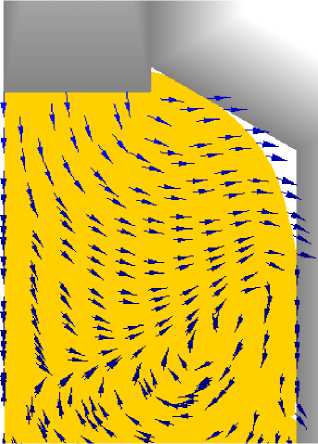

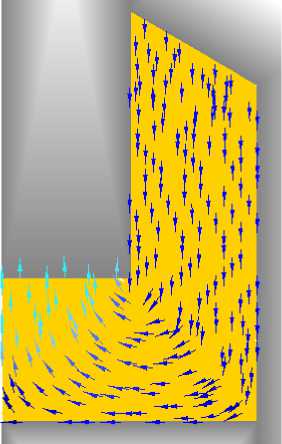

Следующим этапом рассмотрим процесс перехода от высадки к прошивке заготовки. При этом скачкообразно увеличивается потребное усилие процесса, что связано с внедрением пуансона в тело заготовки, что ведет к скачкообразному увеличению площади контакта. Однако усилие деформирования отвечает внедрению заготовки не сразу, а через некоторое время, что связано с отстоянием верхней части стакана от пуансона, вызванным изменением схемы течения материала заготовки (рис. 3, 4).

Рис. 1. Направление течения материала заготовки в начальный период деформирования

Рис. 2. Изменение направления течения материала после его касания стенки

Рис. 3. Переход от высадки к прошивке

Рис. 4. Отстояние верхней части стакана от пуансона

Итоговым этапом прямого процесса является получение стакана с толщиной дна, составляющей 10 % от первоначальной длины детали и 25 % от наружного диаметра стакана (рис. 5). Далее происходит обратный процесс, заключающийся в получении цилиндра из стакана. Характерной чертой начала обратного процесса является заполнение полостей матрицы, образовавшихся при прямом процессе в связи с кардинальным изменением схемы течения металла, а также образование кольцевой складки на верхнем торце заготовки, габаритные размеры которого составляют 1,24 x 1,15 мм и не изменяются до конца процесса (рис. 6).

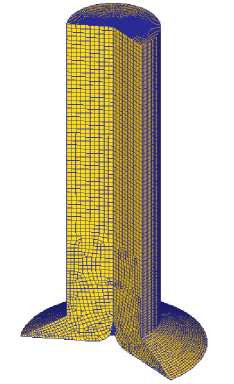

Конечный результат представляют собой цилиндрическую заготовку с «юбкой» (рис. 7). При этом образуется коническая полость в нижней части пуансона, возникающая в результате того, что течение металла по оси требует меньших затрат усилий, чем течение в направлении к центру заготовки. Конический дефект, образующийся в конце процесса, представлен на рис. 8.

Результаты физического эксперимента, аналогичного математическому моделированию, подтверждают правильность построения модели. Так, прогнозируемые в математической модели дефекты макроструктуры повторяются с высокой точностью на реальной заготовке. В качестве примера можно привести незалеченные кольцевые дефекты, расположенные на верхнем торце заготовки (рис. 9), и след от складки на образующей цилиндра (рис. 10). При этом на микроструктуру данная складка влияния не оказала, что подтверждает наличие процесса залечивания дефектов.

В результате исследования срезов заготовки не было обнаружено внутренних дефектов, что

Рис. 5. Итоговый результат первой части процесса

Рис. 6. Кольцевой дефект на верхнем торце заготовки

Рис. 7. Вид конечной детали

Рис. 8. Конический дефект, образующийся в конце процесса

Обработка металлов давлением

Рис. 9. Кольцевые дефекты на верхнем торце

Рис 10. След от складки на образующей цилиндра

также соответствует результатам математического моделирования, но расходится с результатами аналогичных исследований на других пластичных материалах.

Выводы

-

1. Таким образом, математическая модель весьма точно позволяет оценить течение материала заготовки, что, в свою очередь, позволяет говорить о сходимости результатов модели с реальным процессом при рассмотрении напряженно-деформированного состояния заготовки при ее обработке вне зависимости от сложности процесса течения металла. Однако необходимо отметить значительные изменения в схеме течения материала при его смене, что говорит о необходимости исследования более широкого круга конструкционных материалов, в том числе сталей – наиболее широко используемого в общем машиностроении класса подобных металлов.

-

2. Процесс совмещенной обработки при рассматриваемых параметрах сопряжен с образованием дефектов макроструктуры материала, что говорит о необходимости пересмотра технологических условий деформирования по данной схеме.

Список литературы Комплексное исследование процесса интенсивной пластической деформации алюминиевого сплава

- Шеркунов, В.Г. Экспериментальное исследование металлических образцов, подвергнутых интенсивной пластической деформации/В.Г. Шеркунов, М.Ю. Семашко, П.А. Чигинцев//Обработка сплошных и слоистых материалов. -2014. -№ 1. -С. 11-19.

- Патент РФ 2424076. Способ пластического структурообразования и устройство для его осуществления/М.Ю. Семашко, В.И. Трусковский, В.Г. Шеркунов. -2009.

- Солнцев, Ю.П. Материаловедение: учеб. для вузов/Ю.П. Солнцев, Е.И. Пряхин. -СПб: Химиздат, 2007. -784 с.