Комплексное исследование процесса калибрования концов труб с применением QFORM

Автор: Ахмеров Д.А., Звонарев Д.Ю., Мотяков С.Ю., Ульянов А.Г.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 3 т.23, 2023 года.

Бесплатный доступ

В настоящее время с каждым годом происходит значительный рост требований к точности геометрических параметров труб. Одним из важных показателей является овальность концов труб, для обеспечения которой в ТПЦ-3 АО «ВТЗ» имеется оборудование для калибрования. Одними из самых сложных по исполнению являются спецификации на магистральные трубы из углеродистой стали. В указанных спецификациях прописаны самые важные требования к внутреннему диаметру, овальности концов труб, локальной овальности, толщине стенки. Данные трубы с ужесточением к внутреннему овалу достаточно востребованы на Ближнем Востоке и Северной Африке, однако из-за невозможности выполнить предъявляемые требования заказчика приходилось отказываться от большого количества заказов. Поэтому в данной статье рассмотрены условия работы калибрования концов труб с помощью наружного и внутреннего формоизменения. Выделены основные проблемы, при которых не удавалось достичь требуемых параметров (повышенной овальности на концах труб). С помощью программного продукта QForm 2D/3D проведено компьютерное моделирование с варьированием процесса калибрования с различными калибровками инструмента. Из полученных результатов моделирования выделены параметры, по величине которых можно судить о склонности инструмента к разрушению и налипанию на металл: усилия, действующие на рабочую поверхность колец в процессе калибрования; площадь пятна контакта (износ инструментов). На основе результатов разработана новая калибровка колец как для наружного, так и для внутреннего калибрования. Были проведены практические испытания колец с различной калибровкой, а именно различными углами входного/выходного конусов.

Калибрование концов труб, производство труб, компьютерное моделирование, технология производства, бесшовные трубы, дефекты труб, качество поверхности, нарезка резьбы, овальность труб, запас прочности

Короткий адрес: https://sciup.org/147241264

IDR: 147241264 | УДК: 621.774.353 | DOI: 10.14529/met230305

Текст научной статьи Комплексное исследование процесса калибрования концов труб с применением QFORM

Цель работы

В последнее время значительно увеличился и продолжает расти спрос на трубу с резьбовым соединением премиум, которая имеет повышенные эксплуатационные характеристики [1–3]. Получение такого резьбового соединения предполагается при условии получения точной заготовки, в особенности на концах длиной до 300 мм [4]. Для повышения точности концы труб подвергаются операции калибрования. Поэтому успешное проведение мероприятий по отработке режимов калибрования концов труб под нарезку резьбы приобретает важное значение [5].

1. Компьютерное моделирование

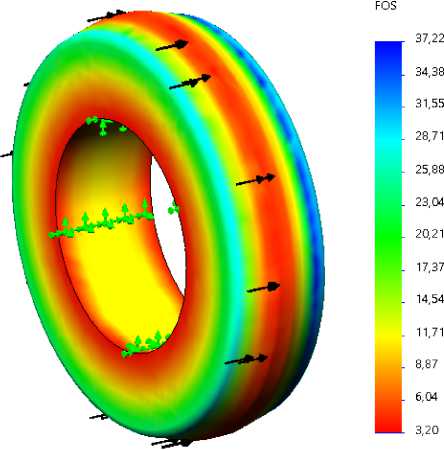

В рамках мероприятий по отработке режимов калибрования концов труб решено провести компьютерное моделирование процесса калибрования концов линейных труб 273,1 × 21 мм. На первом этапе моделирования велась отработка технологии и изучение ее аспектов при калибровании внутренним кольцом (рис. 1). При использовании данного вида инструмента на толстостенном сортаменте образуется овальность, превышающая 0,5 % от внутреннего диаметра труб.

После создания трехмерных моделей трубы и рабочего инструмента в редакторе

Рис. 1. 3D-модель операции калибрования концов труб Fig. 1. 3D model of the pipe end calibration operation

3D-геометрии QShape была произведена подготовка компьютерной модели к расчету. Осуществлено задание исходных параметров процесса. В параметрах расчета для более высокой точности на участке калибрования (≈ 250 мм) заготовка задана с оптимизированной сеткой элементов [6].

При моделировании степень экспандиро-вания изменялась в следующем диапазоне: 0,45–1,05 %. А заготовка при моделировании задавалась с начальной овальностью 2 мм и с разнотолщинностью, обеспечиваемой величиной эксцентриситета, равной 1,5 мм.

Наиболее показательным и удобным способом обработки компьютерных моделей является использование «Программы для расчета геометрических параметров труб при моделировании в среде Qform» [7]. Данная программа позволяет производить измерения толщины стенки трубы и диаметра после моделирования. В данном случае было задано 200 сечений через каждые 5 мм, что дало возможность получить максимально точные ре- зультаты и исключить человеческий фактор при ручном измерении.

Для получения наилучшей сходимости изначально была промоделирована (см. рис. 1) штатная технология калибрования концов труб (внутренняя раздача с последующим наружным обжатием).

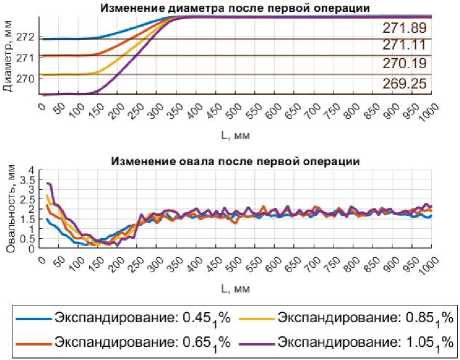

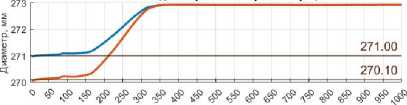

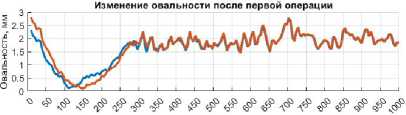

На рис. 2 представлены результаты изменения диаметра и овальности труб после наружного (операция 1) и внутреннего (операция 2) калибрования концов труб.

Из рис. 2 видно, что при наружном калибровании улучшение овальности концов труб наблюдается при экспандировании 0,45–0,65 %. Однако в последующей операции (внутреннее калибрование), которая влияет на конечную овальность калиброванных труб, наилучший результат наблюдается при экспандировании 0,85 %.

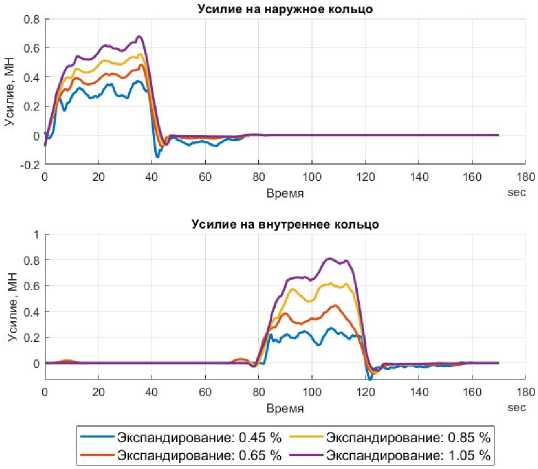

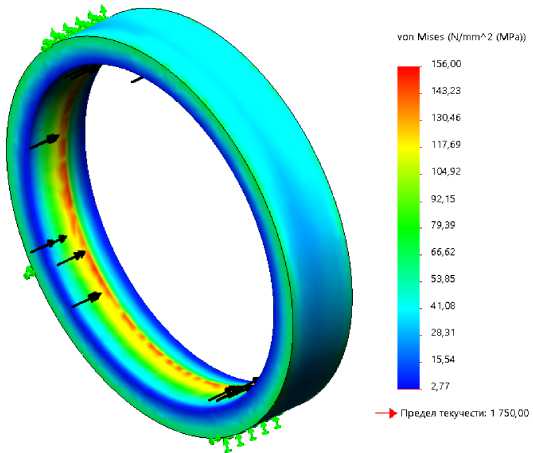

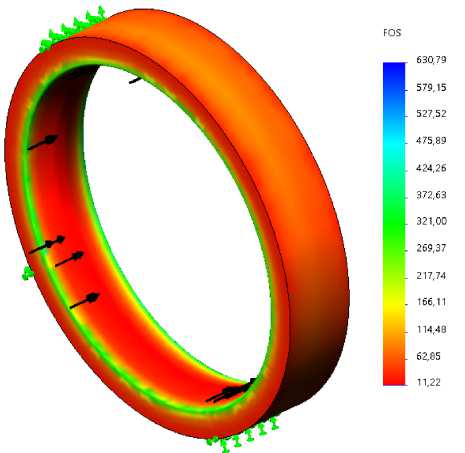

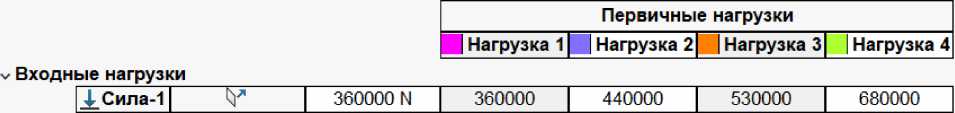

Следующим этапом работы стала оценка коэффициента запаса прочности инструмента (см. таблицу, рис. 3).

В программе SolidWorks Simulation зада-

а)

Рис. 2. Результаты замеров по диаметру и овальности после калибрования концов труб наружным кольцом (операция 1) (а) и внутренним кольцом (операция 2) (b)

Fig. 2. The results of measurements by diameter and ovality after calibrating the ends of the pipes with the outer ring (operation 1) (a) and the inner ring (operation 2) (b)

b)

Максимальное усилие на инструмент Maximum force on the tool

|

Инструмент |

Степень экспандирования, % |

Усилие, МН |

|

0,45 |

0,36 |

|

|

Наружное кольцо |

0,65 |

0,44 |

|

0,85 |

0,53 |

|

|

1,05 |

0,68 |

|

|

0,45 |

0,21 |

|

|

Внутреннее кольцо |

0,65 |

0,44 |

|

0,85 |

0,62 |

|

|

1,05 |

0,81 |

Рис. 3. Оценка усилий при калибровании труб Fig. 3. Evaluation of forces in pipe sizing

валось усилие [8], равное максимальному усилию, полученному в программе QForm 2D/3D (см. таблицу).

В машиностроении минимальный коэффициент запаса прочности принят равным 2–2,5 [9]. В металлургии минимальный коэффициент запаса прочности принят равным 5. Поскольку в операции калибрования практически исключены ударные нагрузки, примем минимально допустимый коэффициент запаса прочности, равным 3,5. Схема нагружения рабочего инструмента показана на рис. 4, 5.

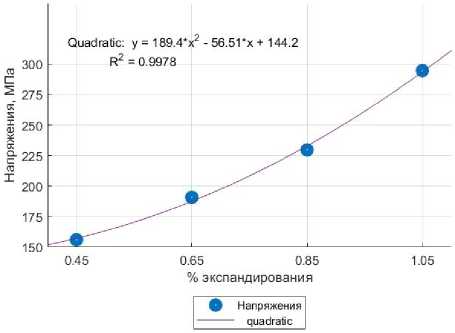

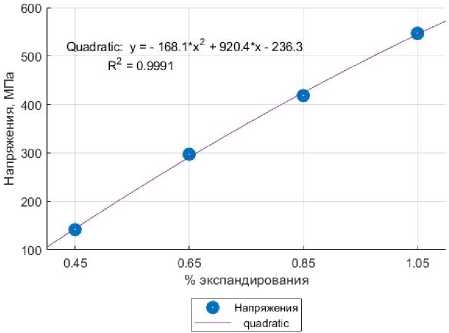

По результатам нагружения получены регрессионные зависимости влияния степени экспандирования на возникающие напряжения (рис. 6).

2. Анализ результатов

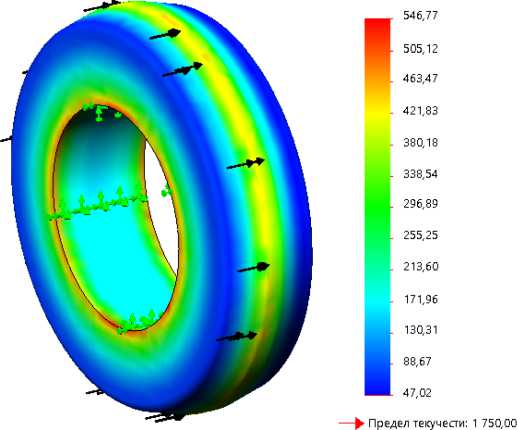

Совместно рассматривая рис. 4–6, можно сделать вывод, что при внутреннем ка- либровании с процентом экспандирования, равным 1,05 %, могут возникнуть напряжения, при которых инструмент может разрушиться.

Поскольку было выявлено, что наиболее рациональным калиброванием является процесс калибрования со степенью экспандиро-вания 0,65–0,85 %, то следующим этапом было исследование различных комбинаций степени экспандирования.

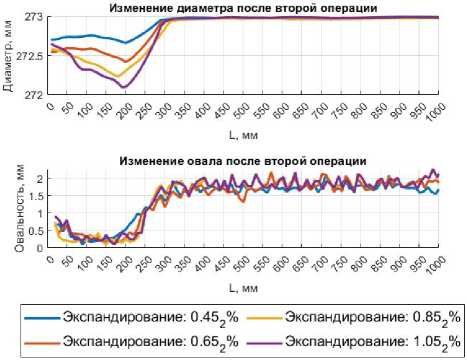

После измерения диаметра и овальности трубы получены следующие результаты (рис. 7).

На рис. 7 представлены две комбинации с использованием 0,65 и 0,85 % экспандиро-вания:

-

1) наружное калибрование с 0,65 %, внутреннее с 0,85 %;

-

2) наружное калибрование с 0,85 %, внутреннее с 0,65 %.

v Результаты

|

^Напряжение1 |

N/mm^2 (MPa) |

1,560е+02 |

1,9076+02 |

2,297е+02 |

2,9476+02 |

|

^Минимальный запас |

1,122е+01 |

9,1786+00 |

7,6206+00 |

5,9396+00 |

Первичные нагрузки

| Нагрузка 1 | | Нагрузка 2 | | Нагрузка 3 | | Нагрузка 4"

v Входн ые нагрузки _______________________________________________________________________

|1.Сила-1 | | 810000 N | 210000 | 440000 | 620000 | 810000 | v Результаты

|

^Напряжение2 |

N/mmA2 (MPa) |

1,418е+02 |

2,970е+02 |

4,185е+02 |

5,468е+02 |

|

^Минимальный запас п |

1,235е+01 |

5,892е+00 |

4,181е+00 |

3,201 е+00 |

Рис. 5. Распределение напряжений и коэффициента запаса прочности для внутренних колец Fig. 5. Stress distribution and safety factor for inner rings von Mises (N/mmA2 (MPa))

Рис. 4. Распределение напряжений и коэффициента запаса прочности для наружного кольца Fig. 4. Stress distribution and safety factor for the outer ring

а)

b)

Рис. 6. Влияние степени экспандирования на возникающие напряжения: а – наружное кольцо; b – внутреннее кольцо

Fig. 6. Influence of expansion degree on emerging stresses: a – the outer ring;

b – inner ring

Изменение диаметра после первой операции

L, мм

|-----Экспандирование: 0.65-0.85-01% ----Экспандирование: 0.85-0.65-01%

а)

b)

Рис. 7. Результаты замеров по диаметру и овальности после 2 операций калибрования концов труб

Fig. 7. The results of measurements by diameter and ovality after 2 operations of calibrating the ends of the pipes

а)

b)

Рис. 8. Фото наружной (а) и внутренней (b) поверхности труб после калибрования концов Fig. 8. Photo of the outer (a) and inner (b) surface of the pipes after calibrating the ends

Из рис. 7 видно, что при использовании первой комбинации возможно достичь наилучших результатов по геометрическим параметрам труб.

С использованием данных параметров осуществили опытно-промышленное исследование. На типоразмере труб 273 х 20,62 мм из марки стали 06ГФБМ удалось получить значения внутренней овальности, удовлетворяющие требованиям заказчика. Анализируя данные, полученные при измерении геометрии концов, в среднем внутренняя овальность концов составляла до калибрования 1,3 мм, после калибрования – 0,6 мм (с допуском 3,4 мм). Наружный диаметр после калибрования концов находится в поле допуска 273,5–275,0 мм. След от калибрования равномерно распределен по всей внутренней поверхности (рис. 8).

Выводы

В результате выполнения работы сделаны выводы.

-

1. При исследовании влияния коэффициента раздачи (экспандирования) удалось выявить следующие факты:

– при наружном калибровании улучшение

-

2. На основе полученных данных в Qform по максимальным усилиям на рабочий инструмент проведен анализ оценки запаса прочности материала рабочего инструмента в программе SolidWorks Simulation. По результатам анализа можно сделать вывод о том, что при наружном экспандировании имеется достаточный запас прочности. При внутреннем экспандировании 1,05 % может происходить разрушение инструмента.

-

3. При использовании комбинации (наружное калибрование с 0,65 %, внутреннее с 0,85 %) удается достичь наилучших результатов по геометрическим параметрам труб. С использованием данных параметров предлагается осуществить опытно-промышленное исследование.

-

4. Проведены опытно-промышленные работы, в результате которых после калибрования на внутренней поверхности труб дефекты отсутствовали. При этом уменьшение внутренней овальности в среднем составило 0,7 мм (с 1,3 до 0,6 мм).

овальности концов труб наблюдается при экспандировании 0,45–0,65 %;

– при внутреннем калибровании улучшение овальности концов труб наблюдается при экспандировании 0,85 %.

Список литературы Комплексное исследование процесса калибрования концов труб с применением QFORM

- Разработка марок стали для труб повышенной и высокой прочности, стойких к углекислотной коррозии, в хладостойком исполнении / П.В. Крылов, А.Г. Ширяев, С.Г. Чикалов и др. // Территория "Нефтегаз". 2017. № 12. С. 48-53. EDN: YTUYZZ

- Лифанов В.Я. Инновации и импортозамещение в трубной промышленности (Обзор материалов XXII Международной научно-практической конференции "Трубы-2016") // Сталь. 2016. № 12. С. 51-57. EDN: XHBVZR

- Технологии производства стальных бесшовных труб для добычи трудноизвлекаемых углеводородов / А.Г. Ширяев, С.Г. Четвериков, С.Г. Чикалов и др. // Известия высших учебных заведений. Черная металлургия. 2018. Т. 61. № 11. С. 866-875. DOI: 10.17073/0368-0797-2018-11-866-875 EDN: YTUHJZ

- Дронов А.И. Исследование и разработка технологии и инструмента для наружной высадки концов насосно-компрессорных труб из коррозионностойких сталей: дис. … канд. техн. наук: 05.02.09. Екатеринбург, 2018. EDN: GDNINH

- Оценка точности формоизменения концов труб при калибровании / Д.А. Ахмеров, Д.Ю. Звонарев, А.В. Выдрин и др. // Вестник ЮУрГУ. Серия "Металлургия". 2020. Т. 20, № 4. С. 39-47. DOI: 10.14529/met200405 EDN: VDWWDS

- Конечно-элементное моделирование технологических процессов ковки и объёмной штамповки: учеб. пособие / [А.В. Власов и др.]; под ред. А.В. Власова. М.: Изд-во МГТУ им. Н.Э. Баумана, 2019. 383 с.

- Свидетельство о государственной регистрации программы для ЭВМ № 2020662611 Российская Федерация. Программа для расчета геометрических параметров труб при моделировании в среде QForm. № 2020661915; заявл. 08.10.2020; опубл. 16.10.2020 / Д.Ю. Звонарев, М.А. Павлова, Д.А. Ахмеров, М.А. Зинченко; заявитель Открытое акционерное общество "Российский научно-исследовательский институт трубной промышленности" (ОАО "РосНИТИ").

- Алямовский А.А. Инженерные расчеты в SolidWorks Simulation. М.: ДМК Пресс, 2010. 464 с. EDN: RAZDJP

- Сенько В.И., Макеев С.В., Комиссаров В.В. Методические основы определения коэффициента запаса сопротивления усталости при натурных испытаниях подвижного состава // Наука - образование - производство: опыт и перспективы развития: материалы ХIV Междунар. науч.-техн. конф.: в 2 т. Екатеринбург, 2018. Т. 1. С. 201-212. EDN: XMXDUL