Комплексный анализ механического поведения и процессов разрушения образцов пространственно-армированного углепластика в испытаниях на растяжение

Автор: Третьякова Т.В., Душко А.Н., Струнгарь Е.М., Зубова Е.М., Лобанов Д.С.

Статья в выпуске: 1, 2019 года.

Бесплатный доступ

Работа посвящена развитию методологии проведения экспериментальных исследований закономерностей неупругого поведения и разрушения пространственно-армированного композиционного материала с учетом влияния схем переплетения на основе совместного использования оптических методов анализа полей деформаций и температуры, а также метода регистрации сигналов акустической эмиссии. Реализована серия механических испытаний на одноосное растяжение 6 групп образцов-полосок, преформы которых изготовлены с помощью технологии 3D-ткачества шестью различными способами переплетения. Отмечено, что образцы углепластика с ортогональной и ортогонально-комбинированной схемой переплетения отличаются высокими значениями предельной нагрузки по сравнению с образцами с межслойным армированием и слоистыми образцами. Проиллюстрирован подбор оптимальных параметров (величины подобласти и шага) корреляционной обработки цифровых изображений при исследовании образцов композиционного материала с учетом структурных особенностей материала. Проведен анализ изменения кумулятивной энергии сигналов акустической эмиссии (АЭ), получаемой путем суммирования значений энергетического параметра и отражающей интенсивность накопления дефектов в материале в процессе нагружения. Обнаружено, что образцы с ортогональной, ортогонально-комбинированной схемой переплетения, а также с попарно межслойным армированием характеризуются низкой скоростью накопления повреждений в материале, процесс инициирования и распространения дефектов протекает равномерно. Образцы с попарно межслойным комбинированным армированием, со сквозным межслойным армированием и слоистые образцы отличаются интенсивностью формирования трещин в материале в процессе нагружения. Получены результаты качественного и количественного сравнения некоторых параметров (предельная нагрузка, предельное удлинение образцов, интенсивность локального разогрева материала в момент макроразрушения, максимальная величина кумулятивной энергии, достигнутая в момент разрушения, число зарегистрированных выбросов сигнала АЭ), полученных для групп образцов с различной схемой переплетения. Показано, что проведение многопараметрического анализа при экспериментальном изучении позволяет осуществлять подбор оптимальных свойств композиционного материала при его разработке в соответствии с требуемыми условиями эксплуатации.

Пространственно-армированный композит, механическое поведение, разрушение, прочность, инфракрасная термография, акустическая эмиссия, корреляция цифровых изображений

Короткий адрес: https://sciup.org/146281912

IDR: 146281912 | УДК: 620.1 | DOI: 10.15593/perm.mech/2019.1.15

Текст научной статьи Комплексный анализ механического поведения и процессов разрушения образцов пространственно-армированного углепластика в испытаниях на растяжение

ВЕСТНИК ПНИПУ. МЕХАНИКА № 1, 2019PNRPU MECHANICS BULLETIN

В аэрокосмической промышленности, машиностроении, авиа- и судостроении, металлургии и энергетике, где материал работает в сложных условиях воздействия, при наличии вибраций и высоких температур, используются пространственно-армированные композиционные материалы [1–3]. В научной литературе активно поднимаются вопросы, связанные с технологическими аспектами изготовления трехмерных тканей с заданными свойствами [2–4] и их применением. Формирование научно-технического задела для проектирования деталей и элементов конструкций из 3D-композитов [5–7] требует проведения комплексных экспериментальных исследований влияния типов переплетения на механические и прочностные характеристики при статических [8–13], циклических [14, 15] и динамических нагружениях [16]. Активно исследуется термомеханическое поведение в условиях пониженных и повышенных температур [12, 17], при термовлажностном старении [18].

В ходе нагружения деформирование композита сопровождается процессами накопления повреждений

(растрескивание матрицы, расслоение, разрыв волокон и т.д.), развитием дефектных структур и формированием разрушения [19]. Неоднородность процессов неупругого деформирования и особенность структуры материала обусловливают необходимость применения различных оптических методов экспериментальной механики с целью регистрации и идентификации закономерностей механического поведения и механизмов разрушения 3D-композитов.

В научной литературе неоднократно отмечалась высокая эффективность использования оптических методов экспериментальной механики совместно с методами неразрушающего контроля для решения задач механики композиционных материалов и конструкций [15, 20– 25]. В частности, широкое применение нашли методы корреляции цифровых изображений [13, 20] и инфракрасной термографии [15, 25], а также метод акустической эмиссии [26–29]. Комплексное применение средств регистрации обеспечивает получение широкого спектра опытных данных в режиме in situ [19].

Таким образом, актуальным направлением является развитие методологии проведения экспериментальных исследований закономерностей неупругого поведения и разрушения пространственно-армированных композиционных материалов с учетом влияния схем переплетения волокон на основе комплексного использования средств регистрации эволюции неоднородных полей деформаций и температур, а также сигналов акустической эмиссии. Этому и посвящена данная работа.

1. Материал и методы исследования

В качестве материала исследования выбран пространственно-армированный углепластик с различными схемами армирования (табл. 1). Проведена серия механических испытаний на одноосное растяжение 6 групп образцов-полосок, преформы которых изготовлены с помощью технологии 3D-ткачества шестью различными способами переплетения ( A – F ), а также из слоистых преформ ( G ) и слоистых преформ, усиленных в поперечном направлении методом прошивки ( H ). Номинальная ширина и толщина рабочей части составляли 25 и 2,8 мм соответственно. Нагружение реализовано на универсальной электромеханической испытательной системе Instron 5882 (± 100 кН) по стандарту ASTM D 3039 со скоростью подвижного захвата 2 мм/мин. Нагрузка регистрировалась динамометрическим датчиком мощностью до 100 кН с точностью измерения нагрузки 0,5 % от измеряемой величины.

Таблица 1

Группы композитных образцов-полосок с различными схемами переплетения

Table 1

Groups of composite specimens with different weaving scheme

|

Шифр образца |

Схемы переплетения ПКМ-образцов |

|

A |

Ортогональная |

|

B |

Ортогональная комбинированная |

|

C |

С попарно межслойным армированием |

|

D |

С попарно межслойным армированием и продольным слоем |

|

E |

С попарно межслойным комбинированным армированием |

|

F |

Со сквозным межслойным армированием |

|

G |

Слоистые образцы |

|

H |

Слоистые образцы, усиленные в поперечном направлении методом прошивки Tufting |

Для изучения акустико-эмиссионного отклика исследуемых образцов применялась система для регистрации сигналов акустической эмиссии (АЭ) AMSY-6. Данная система является многоканальной и состоит из 8 параллельных полностью синхронизированных измерительных каналов. Аналоговая измерительная цепь каждого канала включает пьезоэлектрический датчик АЭ, предусилитель, предпроцессор акустического сигнала, расположенный в корпусе системы, а также специализированное программное обеспечение Vallen Systeme.

В работе использовано 2 датчика AE105A с частотным диапазоном 450–1150 кГц, усилители АЭ-сигналов AEP4 с коэффициентом усиления 34 дБ. Для регистрации сигналов АЭ выбран непрерывный режим с оценкой истинной энергии и записью абсолютного времени записи. Методика проведения испытаний включала подготовительный этап, на котором осуществлялось закрепление датчиков АЭ на поверхности образцов в рабочей части с помощью высоковакуумной силиконовой смазки. Далее производилась калибровка АЭ-дат-чиков с использованием источника Су-Нильсена [3] и функции автоматической калибровки, по результатам которой устанавливались требуемые параметры (частота дискретизации, величина порога, параметры цифровых фильтров, время ограничения длительности, времени перевооружения) в программном обеспечении для регистрации сигналов АЭ. Необходимо отметить, что АЭ-датчики размещались на обратной стороне образца таким образом, чтобы их крепление не попадало в поле зрения оптических систем, съемка которыми осуществляется с лицевой стороны.

Регистрация эволюции неоднородных полей деформаций реализована с использованием бесконтактной трехмерной цифровой оптической системы анализа полей перемещений и деформаций Vic-3D (Correlated Solutions) [30, 31]. В данной работе использован комплект цифровых черно-белых камер (Q-400) с разрешением 4.0 Мп и частотой съемки 15 Гц при полном разрешении кадра. В состав видеосистемы помимо камер входит система подсветки образца, набор калибровочных таблиц, блок синхронизации с контроллером испытательной системы NI USB-6251 (National Instruments). Программное обеспечение Vic-3D основано на методе корреляции цифровых изображений [19, 21, 30, 32], что требует нанесения контрастного мелкодисперсного покрытия на поверхность образца перед проведением испытания. Подготовка поверхности осуществляется путем нанесения белой основы и совокупности черных точек с помощью аэрозольной матовой акриловой краски.

При вычислении неоднородных полей продольных ε , поперечных ε и сдвиговых деформаций ε ис- пользован тензор конечных деформаций в представле- нии

Лагранжа: ε

= 1 ( u i, j + u j,i + u k , i u k , j ) .

Ось Oy

направлена вдоль образца (вдоль оси растяжения), ось Ox – перпендикулярно оси нагружения в плоскости образца. При построении диаграмм нагружения использован дополнительный модуль программного обеспечения видеосистемы «виртуальный экстензометр», принцип действия которого основан на отслеживании взаимного смещения между двумя точками поверхности образцов в соответствии с прикладываемым усилием [9].

Регистрация развития температурных полей и их анализ осуществлялись с помощью инфракрасной тепловизионной системы FLIR SC7700M, оснащенной

КРТ-детектором (кадмий-ртуть-теллур), с частотой съемки 25 Гц. Разрешение камеры составляет 640×512 пикселей, чувствительность менее 0,025 °C.

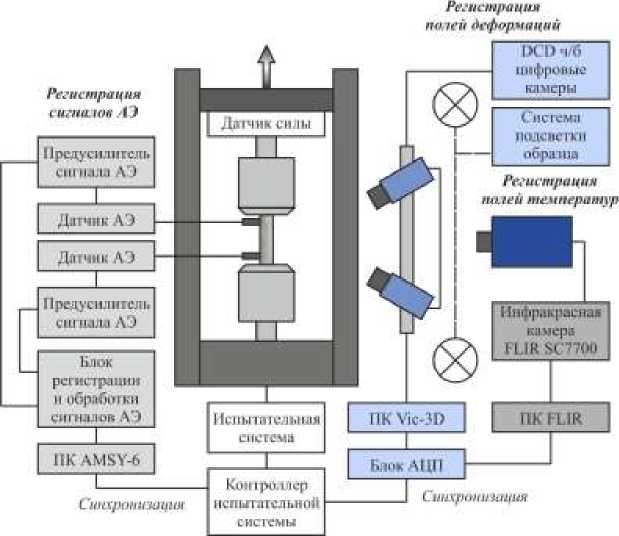

Использование нескольких систем регистрации требует синхронизации многопараметрического сбора опытных данных с процессом нагружения. К контроллеру испытательной системы подключался 16-битный высокоскоростной АЦП-блок NI USB-6251, на который выводятся сигналы по нагрузке и перемещению траверсы (по встроенному датчику). К АЦП-блоку подсоединяется видеосистема Vic-3D и тепловизор Flir SC7700. В данной работе синхронизация системы регистрации АЭ AMSY-6 и испытательной машины реализована с помощью блока регистрации и обработки сигналов АЭ. Схематическое расположение элементов оборудования и средств регистрации представлено на рис. 1.

Рис. 1. Схематическое расположение элементов испытательного и измерительного оборудования при многопараметрической регистрации опытных данных

Fig. 1. Schema of the elements of testing and measuring equipment with multiparameter registration of experimental data

2. Особенности обработки методом корреляции цифровых изображений применительно к композиционным материалам

При корреляционной обработке цифровых фотографий вычисления векторов смещений производятся не в каждой отдельной точке изображения (в пикселе), а путем дискретизации области исследования на небольшие локальные подобласти или подмножества размером X × X пикселей (subset) [21, 30, 32]. Размер подмножества оказывает существенное влияние на точность корреляционного анализа, на степень детализации полей перемещений и деформаций по поверхности исследуемого объекта, а также на размер краевой зоны, возникающей на краю или вблизи концентраторов напряжений (отверстий, включений, трещин). Величина шага (step) задает расстояние в пикселях между точками (центральными пикселями подмножества), которые анализируются в процессе математической обработки.

Выбор величины подобласти ( X ) и шага ( ΔX ) осуществляется в соответствии с условиями произведенной съемки, результатами калибровки стереосистемы, а также в зависимости от геометрических параметров объекта исследования и структурных особенностей материала образца. В программном обеспечении видеосистемы Vic-3D при установлении соответствия изображений для каждого подмножества вычисляется статистическая доверительная область – доверительный интервал соответствия ( σ ) в данной точке изображения (в пикселях) [21, 30]. В научной литературе отмечается, что размер подобласти является допустимым, если среднее значение доверительного интервала не превышает σ≤0, 01 [5].

С целью подбора оптимальных параметров корреляционной обработки применительно к композиционным материалам, отличающимся значительными градиентами полей деформаций и неоднородностью структуры на поверхности, проведена серия вычислений полей перемещений и деформаций для одного кадра при значениях подобласти в интервале X = 9...89 пикселей и при фиксированном значении шага Δ X =5 для образца с «E»-типом переплетения (с попарно межслойным комбинированным армированием). Результаты представлены в табл. 2, где приведены максимальные ( σ ), средние ( σ ) и минимальные ( σ ) значения доверительного интервала, а N – количество точек в области исследования.

Из полученных данных следует, что подобласть размером 49×49 пикселей является оптимальной, для нее ^ mean = 0,0065, ^ = 0,0109 и ^ = 0,0028. Выбранный размер подобласти обладает достаточной уникальностью распределения пикселей для возможности осуществления однозначной идентификации локальных областей по изображению. При меньшем размере параметра X отмечаются недопустимые значения доверительного интервала соответствия.

Таблица 2

Результаты корреляционной обработки изображения при различных значениях подобласти и фиксированном значении шага A X = 5

Table 2

Results of the digital image correlation with different size of the subset and fixed step A X = 5

|

X |

N |

G mean |

O’ max |

^ min |

|

9 |

11463 |

0,0209 |

0,0785 |

0,0049 |

|

15 |

12187 |

0,0160 |

0,0789 |

0,0037 |

|

19 |

13995 |

0,0130 |

0,0760 |

0,0034 |

|

29 |

13403 |

0,0097 |

0,0360 |

0,0028 |

|

39 |

12791 |

0,0078 |

0,0208 |

0,0027 |

|

49 |

12187 |

0,0065 |

0,0109 |

0,0028 |

|

59 |

11591 |

0,0056 |

0,0099 |

0,0026 |

|

69 |

11003 |

0,0049 |

0,0078 |

0,0026 |

|

79 |

10423 |

0,0043 |

0,0068 |

0,0025 |

|

89 |

9851 |

0,0039 |

0,0058 |

0,0024 |

Далее необходимо подобрать величину шага AX , при помощи которого варьируется степень детализации полей перемещений и деформаций. С этой целью проведена корреляционная обработка одного изображения для образца с армированием типа «Е» при значениях шага в интервале AX = 1...15 пикселей и при фиксированном значении подобласти 49 х 49 пикселей (табл. 3).

Таблица 3

Результаты корреляционной обработки изображения при различных значениях шага и фиксированном значении подобласти X = 49

Table 3

Results of the digital image correlation with different size of step and fixed subset X = 49

|

A X |

N |

o_ mean |

max |

^ min |

|

1 |

304586 |

0,0065 |

0,0144 |

0,0028 |

|

3 |

33828 |

0,0065 |

0,0143 |

0,0028 |

|

5 |

12187 |

0,0065 |

0,0139 |

0,0028 |

|

7 |

6215 |

0,0065 |

0,0135 |

0,0028 |

|

9 |

3741 |

0,0065 |

0,0129 |

0,0028 |

|

11 |

2503 |

0,0065 |

0,0124 |

0,0028 |

|

13 |

1797 |

0,0065 |

0,0119 |

0,0028 |

|

15 |

1350 |

0,0065 |

0,0119 |

0,0030 |

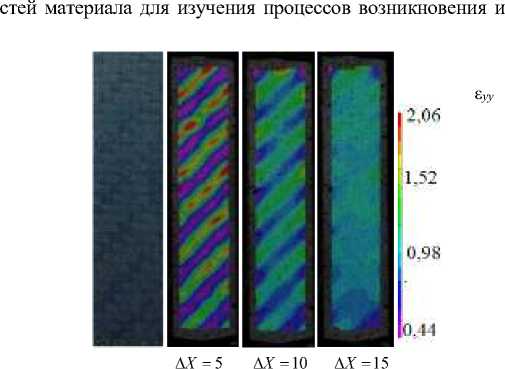

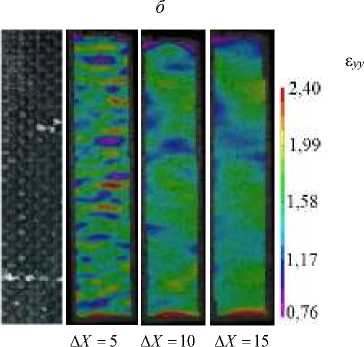

Чем меньше значение шага ( A X ), тем более детализированным получается поле перемещений и деформаций за счет увеличения количества расчетных точек ( N ). В то же время большое число N приводит к существенному возрастанию времени корреляционного анализа в программном обеспечении видеосистемы. По мере увеличения параметра A X происходит сглаживание неоднородностей, наблюдается осреднение максимальных и минимальных величин, регистрируемых на поверхности образца, размытие структурных особенностей композиционного материала и увеличение краевой области (рис. 2).

|

1 1.62 |

11.90 |

13,98 |

.3,70 |

I 3.22 |

1 - |

||

|

3,56 |

3.83 |

p.17 |

3.00 |

-2.S8 |

2.72 |

500 |

2.80 |

|

2,5C |

2.75 |

2.36 |

2.30 |

2.27 |

2 72 |

2.32 |

|

|

1.11 |

1.68 |

1.55 |

11 60 |

1.66 |

1,73 |

I.S9 |

1,83 |

|

0.3? |

0,60 |

0.71 |

10,90 |

1,06 |

1.23 |

1X4 |

1,35 |

|

A X = 1 |

A X = 3 |

A X = 5 |

A X = 7 |

A X = 9 |

A X = 11 |

A X = 13 |

A X = 15 |

Рис. 2. Фотография поверхности образца «Е»-структуры и неоднородные поля продольных деформаций ( ε )

при различной величине шага и фиксированном размере подмножества X = 49

Fig. 2. The image of specimen surface with E -weaving structure and inhomogeneous fields of longitudinal strain ( ε )

at different step and fixed size of subset X = 49

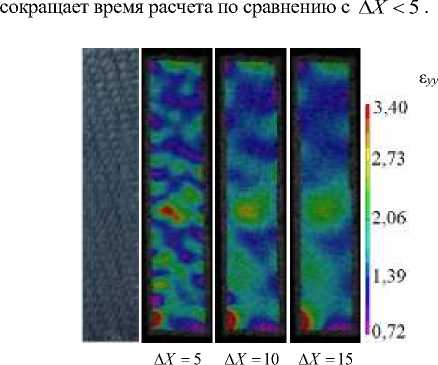

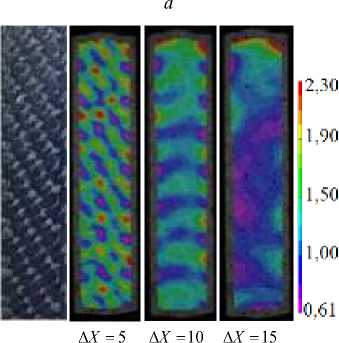

При выборе оптимальной величины шага стоит учитывать задачу исследования. В частности, при использовании видеосистемы в качестве «виртуального» экстензометра или тензодатчика [30] для определения общих характеристик материала следует выбирать бóльшие значения шага. С целью оценки структурных особенно- развития дефектных структур и разрушения необходимо устанавливать более крупный шаг (АХ ). Таким образом, для рассмотренной схемы переплетения (тип «E») оптимальным размером шага является АХ = 5 , так как данный размер шага позволяет учитывать структурные особенности композиционного материала и в значительной степени

в г

Рис. 3. Неоднородные поля продольных деформаций при фиксированном размере подобласти и различной величине шага для разных структур композиционных материалов: со схемами армирования G ( а ), F ( б ), C ( в ) и A ( г )

Fig. 3. Inhomogeneous fields of longitudinal strain at fixed size of subset and different step for different weaving structures:

G ( а ), F ( b ), C ( c ) and A ( d )

Аналогичный подбор оптимальных параметров корреляционной обработки цифровых изображений выполнен для всех ПКП-образцов с различной схемой переплетения. В качестве примера на рис. 3 представлены неоднородные поля продольных деформаций при фиксированном размере подобласти и различной величине шага для разных структур композиционного материала.

В связи с тем что параметры численной обработки изображений оказывают существенное влияние на результаты построения полей перемещений и деформаций, при представлении результатов, полученных на основе применения метода корреляции цифровых изображений, следует указывать размер подмножества, величину шага, количество точек для области исследования (табл. 4).

Таблица 4

Оптимальные параметры корреляционного анализа для ПКМ-образцов с различными схемами переплетения

Table 4

Optimal parameters of digital image correlation for composite specimens with different weaving structures

|

Шифр образца |

X |

А Х |

N |

|

A |

43 |

5 |

20383 |

|

B |

47 |

5 |

21985 |

|

C |

55 |

5 |

13650 |

|

D |

51 |

5 |

19529 |

|

E |

49 |

5 |

10622 |

|

F |

49 |

5 |

12548 |

|

G |

55 |

5 |

18500 |

|

H |

51 |

5 |

17914 |

3. Комплексный анализ процессов деформирования в испытаниях на растяжение композитных образцов-полосок

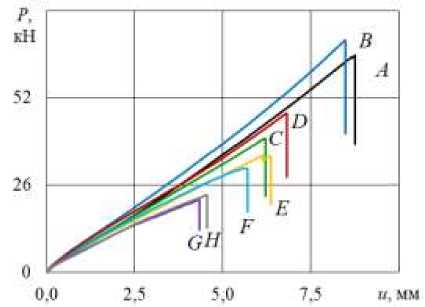

С целью комплексного анализа механического поведения и выявления особенностей неупругого деформирования, накопления повреждений и разрушения композитных образцов-полосок реализована серия механических испытаний на одноосное растяжение группы образцов, представленных в табл. 4, с использованием дополнительных средств регистрации. Проведен анализ неоднородных полей деформаций и температур, сигналов акустической эмиссии в соответствии с процессом нагружения. На рис. 4 представлены диаграммы деформирования, которые являются характерными для каждой схемы переплетения углепластика ( A–H ). ПКМ-образцы с ортогональной ( A ) и ортогональнокомбинированной ( B ) схемами переплетения отличаются высокими значениями предельной нагрузки по сравнению с образцами с межслойным армированием ( C–F ) и слоистыми образцами ( G , H ).

Рис. 4. Диаграммы нагружения образцов-полосок углепластика с различными схемами переплетения ( A–H )

-

Fig. 4. Loading diagrams of CFRP-specimens with different weaving structures ( A–H )

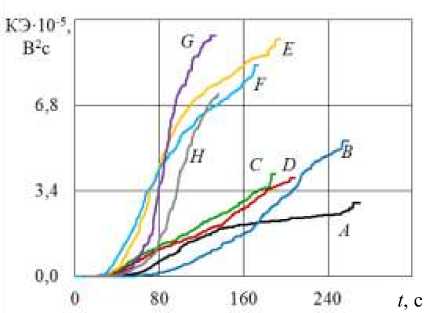

В научной литературе неоднократно отмечалась высокая эффективность применения метода акустической эмиссии при изучении закономерностей накопления повреждений и развития дефектов в структурно-неоднородных материалах [22, 26–29]. В качестве информативных параметров акустической эмиссии применяется энергетический параметр (E, В2с) и число зарегистрированных АЭ-сигналов за время регистрации ( N ). Значение энергетического параметра вычисляется по фор-T муле E = J U2 (t)dt, где U(t) - электрическое напряже-0

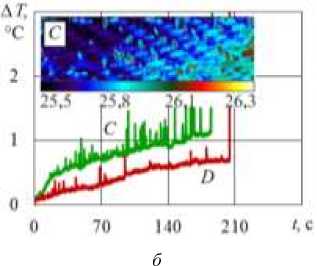

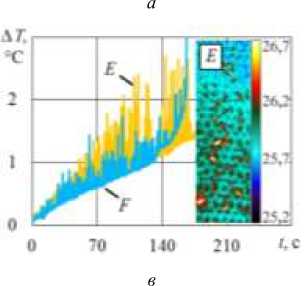

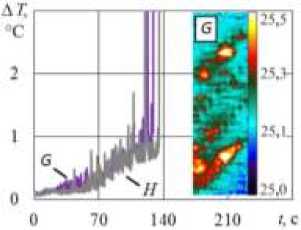

ние сигнала на выходе преобразователя акустической эмиссии [26]. В данной работе рассмотрено изменение кумулятивной энергии (КЭ) АЭ-сигналов, получаемой путем суммирования значений энергетического параметра и отражающей интенсивность накопления дефектов в материале в процессе нагружения. На рис. 5 про- иллюстрированы временные зависимости КЭ для образцов углепластика с различными схемами переплетения (A–H).

Рис. 5. Временные зависимости кумулятивной энергии для образцов с различными схемами переплетения композита ( A–H )

-

Fig. 5. Time curves of cumulative energy for specimens with different weaving structures ( A–H )

Образцы с ортогональной ( A ), ортогонально-комбинированной ( B ) схемами переплетения, а также с попарно межслойным армированием ( C и D ) имеют меньший наклон кривых (см. рис. 5), что характеризует низкую скорость накопления повреждений в материале. Процесс инициирования и распространения дефектов протекает равномерно. Необходимо отметить, что увеличение наклона кривой на рис. 5 свидетельствует о высокой активности процесса накопления повреждений в материале, образец «трещит». Так, образцы с попарно межслойным комбинированным армированием E , со сквозным межслойным армированием F , слоистые образцы G и слоистые образцы, усиленные в поперечном направлении H , отличаются интенсивностью формирования трещин в материале в процессе нагружения.

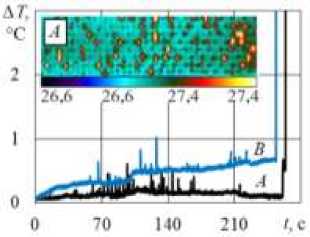

Дополнительная информация о закономерностях накопления повреждений в пространственно-армированном углепластике при одноосном растяжении получены с использованием метода инфракрасной термографии. Проведен анализ эволюции неоднородных полей температур, получены данные о развитии дефектных структур в композиционном материале в зависимости от схемы переплетения. С целью оценки интенсивности процессов накопления повреждений рассмотрены зависимости изменения максимальной температуры Δ T от времени испытания. Величина Δ T получена путем вычитания первоначального кадра, снятого с помощью тепловизора, из последующих. На рис. 6 приведены полученные временные зависимости Δ Tt .

Вследствие локальных разрушений элементов структуры композиционного материала (разрыв волокон, отслоение и растрескивание матрицы, развитие макроскопической трещины) наблюдается резкий нагрев материала в месте возникновения дефекта, на кривой изменения температуры (см. рис. 6) формируется вертикальный скачок на кривой. Анализируя количество подобных скачков и их амплитуду, можно оценить интенсивность процесса накопления повреждений и формирования макроразрушения образцов. Необходимо отметить, что образцы со схожей схемой переплетения (A и B, C и D, E и F, G и H) иллюстрируют аналогичный вид кривых ΔTt (рис. 6, а–г).

Рис. 6. Временные зависимости изменения максимальной температуры для образцов с различными схемами переплетения ( A–H )

Fig. 6. The time curves of the maximum temperature change for specimens with different weaving structures ( A–H )

Представляет интерес изучение механизмов неупругого деформирования и разрушения в зависимости от схемы армирования композиционного материала. Для визуализации мест локального разогрева на поверхности образцов-полосок ( A–H ) в процессе одноосного растяжения представлены картины полей температур T , °C, полученные путем «суммирования» с помощью дополнительного модуля программного обеспечения тепловизора ResearchIR Max. Функция «суммирования» осуществляется путем присваивания максимального значения температуры для данного пикселя на определенном временном интервале, таким образом осуществляется «запоминание» мест локального разогрева материала в процессе нагружения. На рис. 6 в качестве примера приведены полученные картины полей температур для ортогональной схемы переплетения (см. рис. 6, а ), для образцов с попарно межслойным армированием (см. рис. 6, б ) и с попарно межслойным комбинированным армированием (см. рис. 6, в ), для слоистого образца (см. рис. 6, г ).

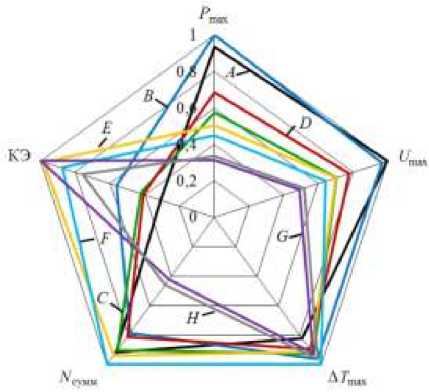

С целью проведения качественного и количественного сравнения опытных данных, полученных для групп образцов с различной схемой переплетения проведен многопараметрический анализ механических и прочностных характеристик (табл. 5) на основе использования лепестковой диаграммы (спайдер-диаграммы).

Таблица 5

Параметры для анализа образцов с различными схемами переплетения

Table 5

Parameters for analysis of specimens with different weaving structures

|

Шифр образца |

P max , кН |

U max , мм |

Δ T max, °С |

N . сумм , ед. |

КЭ max ⋅ 10 - 5 , В2с |

|

A |

6,46 |

8,75 |

21,42 |

31325 |

2,94 |

|

B |

6,92 |

8,48 |

25,11 |

26902 |

5,40 |

|

C |

3,98 |

6,17 |

24,12 |

30970 |

4,07 |

|

D |

4,75 |

6,82 |

23,33 |

27814 |

3,91 |

|

E |

3,49 |

6,13 |

23,75 |

32100 |

9,41 |

|

F |

3,10 |

5,65 |

26,03 |

34220 |

8,40 |

|

G |

2,18 |

4,33 |

23,96 |

14512 |

9,57 |

|

H |

2,31 |

4,54 |

25,09 |

15748 |

7,26 |

Рассмотрена предельная нагрузка P , кН, предельное удлинение образца ( U , мм), разогрев материала в момент макроразрушения образца ( Δ T , °С), максимальная величина кумулятивной энергии, достигнутая в момент разрушения ( КЭ ⋅ 10 - 5 , В2с), а также число зарегистрированных выбросов сигнала АЭ ( N , ед.). Значения на рис. 7 представлены в относительных величинах.

Рис. 7. Многопараметрический анализ влияния схем переплетения ( A–H ) композитных образцов-полосок

Fig. 7. Multiparameter analysis of the effect of the weave structure ( A–H ) of composite specimens

Можно отметить, что образцы со схожей структурой группируются. Например, образцы со слоистой структурой G и H отличаются низкими значениями предельной нагрузки и относительно небольшим числом N . Образцы с ортогональным переплетением A и B характеризуются высокой прочностью, большими значениями КЭ и N . На основе многопараметрического анализа можно подобрать оптимальный набор

Список литературы Комплексный анализ механического поведения и процессов разрушения образцов пространственно-армированного углепластика в испытаниях на растяжение

- Review of applications for advanced three-dimensional fibre textile composites / A.P. Mouritz, M.K. Bannister, P.J. Falzon, K.H. Leong // Composites: Part A. - 1999. - Vol. 30. - Iss. 12. - P. 1445-1461. DOI: 10.1016/S1359-835X(99)00034-2

- Bilisik K. Multiaxis three-dimensional weaving for composites: A review // Textile Research Journal. - 2012. - Vol. 82. - Iss. 7. - Р. 725-743. DOI: 10.1177/0040517511435013

- Bilisik K. Three dimensional braiding for composites: A review // Textile Research Journal. - 2013. - Vol. 83. - Iss. 13. - P. 1414-1436. DOI: 10.1177/0040517512450766

- Automated manufacture of 3D reinforced aerospace composite structures / G. Dell'Anno, I. Partridge, D. Cartié [et al.] // International Journal of Structural Integrity. - 2012. - Vol. 3. - Iss. 1. - P. 22-40. DOI: 10.1108/17579861211209975

- Spatiotemporal characterization of 3D fracture behavior of carbon-fiber-reinforced polymer composites / S. Pei, K. Wang, Y. Li, D. Zeng, X. Xiao // Composite Structures. - 2018. - Vol. 203. - P. 30-37. DOI: 10.1016/j.compstruct.2018.07.022