Комплексный подход к оценке работоспособности элементов энергетического оборудования

Автор: Смирнов А.Н., Абабков Н.В.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение

Статья в выпуске: 1-2 т.12, 2010 года.

Бесплатный доступ

В статье рассмотрен комплексный подход к оценке работоспособности элементов энергетического оборудования на примере диагностирования барабана котла высокого давления. Предложено применение спектрально-акустического и магнитно-шумового методов неразрушающего контроля для достижения поставленных целей в сфере обеспечения безопасной эксплуатации элементов энергетического оборудования.

Работоспособность, котел высокого давления, диагностирование

Короткий адрес: https://sciup.org/148198978

IDR: 148198978 | УДК: 621.791.05:620.179

Текст научной статьи Комплексный подход к оценке работоспособности элементов энергетического оборудования

водоопускных труб. Исследования проводились на трех поверхностях фрагмента (рис. 1). Материал, из которого изготовлен барабан – специальная молибденовая сталь 16М. Химический состав представлен в табл. №1.

а)

б)

в)

Рис. 1. Внешний вид исследуемого образца: а – поверхность А; б – поверхность Б;

в – поверхность В

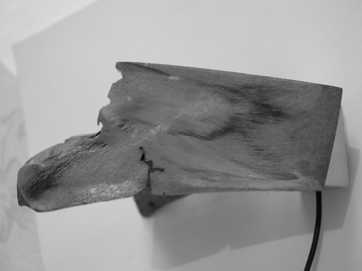

Молибденовые стали, в частности марки 16М (введена взамен марок 15М и 20М), обладают высокими технологическими свойствами: высокой деформационной способностью, хорошей свариваемостью и простотой термической обработки. Поэтому они хорошо зарекомендовали себя при изготовлении сварных барабанов. Недостатком данной стали является склонность ее к сфероидизации цементита и графитизации. Стали перлитного класса применяются в котлостроении чаще всего в отожженном состоянии, и перлитные зерна в них имеют пластинчатое строение. Однако пластинчатый перлит является нестабильной структурой, поэтому пластинки цементита в процессе длительной (десятки тысяч часов) работы стали при высоких температурах (450-600°С) имеют тенденцию к коалесценции. Это явление, также известное под названием сфероидизации цементита, схематически изображено на рис. 2. Этот процесс выглядит следующим образом: сначала происходит деление пластинок на отдельные глобулы, которые затем принимают округлую форму, а входивший в состав перлита феррит диффундирует в чисто ферритные зерна. Мелкие частицы с течением времени объединяются в более крупные (коагулируют). Процесс сфероидизации приводит к снижению прочности стали и особенно сопротивления ползучести [1].

Таблица 1. Химический состав стали 16М, ГОСТ 4543-57

|

С, % |

Si, % |

Mn, % |

Mo, % |

S, % |

P, % |

|

0,13-0,19 |

0,17-0,37 |

0,4-0,7 |

0,4-0,55 |

не более 0,035 |

не более 0,035 |

Таблица 2. Данные химического состава металла образца

|

С, % |

Si, % |

Mn, % |

Mo, % |

S, % |

P, % |

|

0,195 |

0,27 |

0,40 |

0,40 |

0,023 |

0,030 |

Рис. 2. Схема превращения пластинчатого перлита

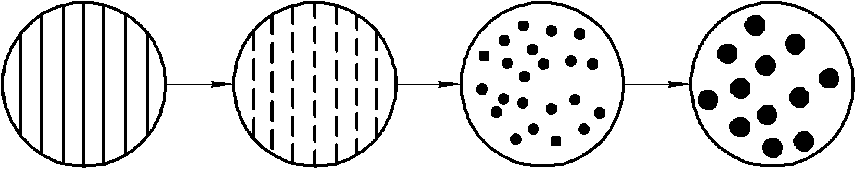

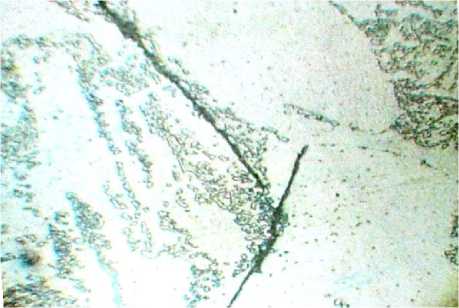

Металлографическое исследование проводилось на микроскопах МИМ-8М и МИМ-10 при увеличениях ×100, ×500, ×1000 с целью подтверждения того, что в микроструктуре металла исследуемого образца присутствует сфероидизиция перлита. И действительно, как видно из рис. 3, перлит значительно сфероидизирован. Крупные и скоагулированные карбиды расположены как в отдельных перлитных зернах, так и цепочками по границам зерен. Результаты химического анализа металла, вырезанного из барабана, образца представлены в табл. 2. Механические испытания показали, что металл барабана имеет низкую ударную вязкость. Испытания проводили при температуре 20ºС. Результаты на разрушенном образце – 0,9; 1,1; 2,2; 4,8 кгс∙м/см2, в исходном состоянии значения соответствовали 15,7 кгс∙м/см2.

а) х100

б) х500

Рис. 3. Микроструктура металла образца в зоне трещины

в) х1000

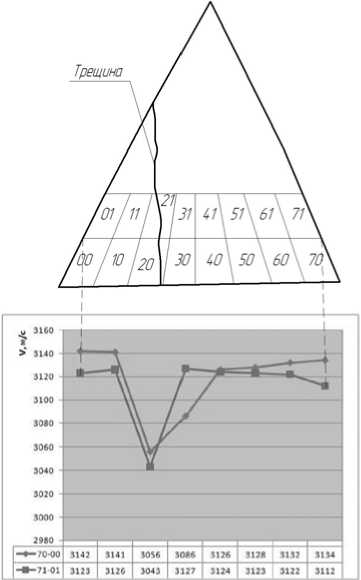

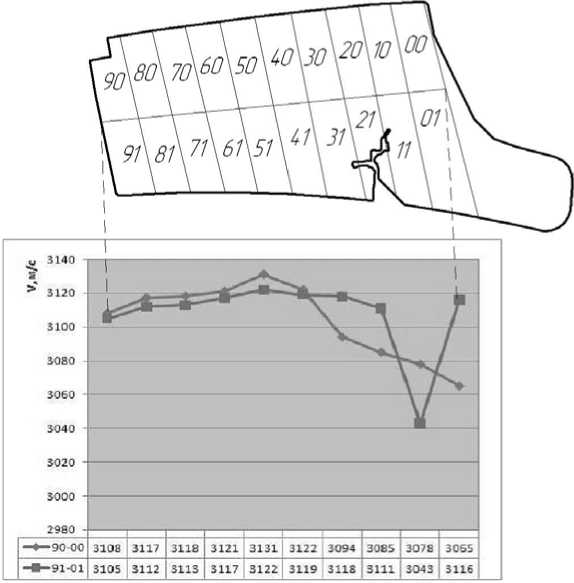

В комплекс испытаний также входили неразрушающие методы контроля: спектрально-акустический и магнитно-шумовой, которые применялись для оценки состояния поверхностного слоя исследуемого образца. Ранее в ряде работ [2-5] было установлено, что спектрально-акустический метод контроля является чувствительным методом оценки локальных полей внутренних напряжений и параметров микроструктуры (плотности дислокаций, кривизны-кручения кристаллической решетки и т.д.). Кроме того, акустические характеристики материалов (скорость распространения упругих волн, затухание и дисперсия, акустический импеданс) имеют связь с механическими свойствами материалов. Это позволяет по акустическим характеристикам материала судить о его механических свойствах. Измерение времени задержки поверхностных акустических волн (ПАВ) в зоне коррозионно-усталостных трещин проводили с применением многофункциональной установки «АСТРОН», предназначенной для контроля состояния материала. В основу работы системы положен современный спектральный импульсный метод акустической структуромет-рии. Схема измерений и результаты, полученные с помощью этого метода, представлены на рис. 4, где показаны изменения скоростей распространения импульсов ПАВ на различных расстояниях по сечению поверхностей А и В вырезанного образца. При этом в бездефектных зонах величина скорости равнялась υ=3120 м/с, а в зонах трещин значения данной величины снизились до значений υ=3094 м/с. Полученные результаты объясняются измене- нием микроструктур по сравнению с исходной и наличием поверхностных дефектов.

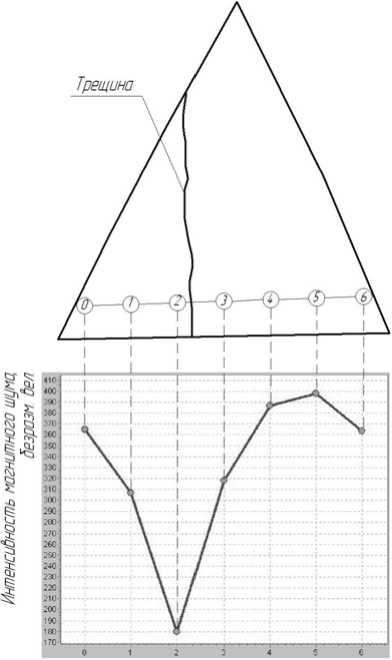

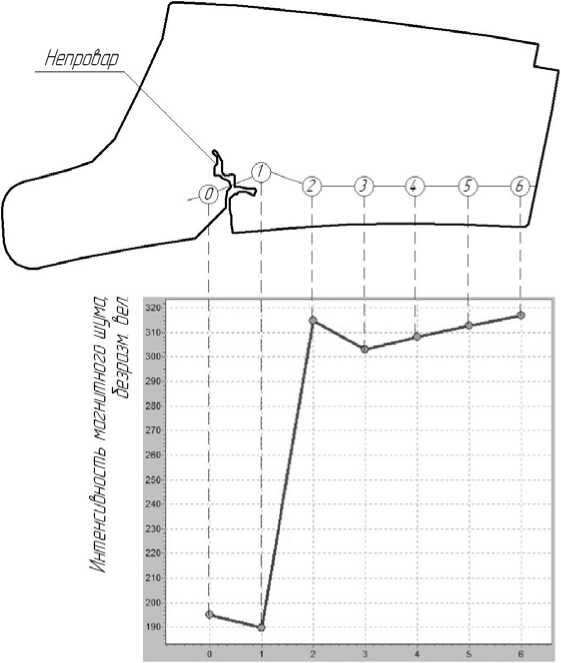

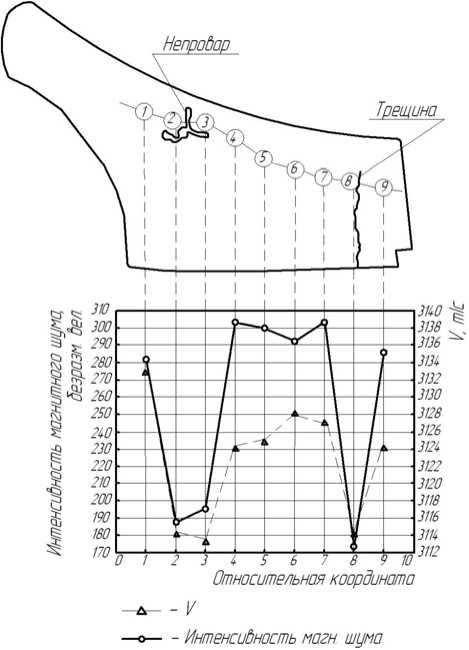

Другим методом исследований состояния поверхностного слоя был выбран магнитно-шумовой метод, основанный на измерении величины интенсивности магнитного шума. Принцип действия применяемого при этом методе анализатора напряжений и структуры металлов магнитно-шумового «Интроскан» (рис. 5) основан на эффекте Баркгаузена – возникновении скачков намагниченности при перемагничивании ферромагнитного материала. Характеристики этих шумов непосредственно связаны со структурой материала и его состоянием. Анализатор осуществляет перемагничивание испытуемого материала и регистрацию интенсивности возникающего при этом магнитного шума. Измерения интенсивности магнитного шума проводились также на всех трех поверхностях исследуемого образца. Схема измерений и результаты, полученные с помощью этого метода, представлены на рис. 5.

На рис. 5 также видна явная связь между расположением дефектов по сечению поверхностей исследуемого образца с величиной интенсивности магнитного шума. При этом наибольшие значения интенсивности магнитного шума наблюдаются в бездефектных областях образца и изменяются в пределах от 290 до 315, а наименьшие – также в зонах трещин и составляет от 170 до 190. Поэтому было интересно сопоставить на одном графике изменение какой-либо акустической характеристики и интенсивности магнитного шума, что и было проделано для поверхности Б исследуемого образца (рис. 6).

б)

а)

Относительная координата а)

Рис. 5. Распределение значений интенсивности магнитного шума по поверхностям исследуемого образца: а - по поверхности А; б - по поверхности В

Рис. 4. Схема и результаты измерений скорости распространения ПАВ по поверхностям исследуемого образца: а - по поверхности А; б - по поверхности В

Относительная координата

б)

Рис. 6. Сравнение изменения значений интенсивности магнитного шума и скорости распространения поверхностной акустической волны по поверхности Б исследуемого образца

Сравнив результаты измерений по поверхности Б спектрально-акустическим и магнитношумовым методом можно сделать следующий вывод: изменения скорости распространения

ПАВ и интенсивности магнитного шума происходят по одному и тому же принципу, а, значит, между ними имеются корреляционные взаимосвязи. Резкие перепады значений данных величин наблюдаются в зонах расположения дефектов.

Список литературы Комплексный подход к оценке работоспособности элементов энергетического оборудования

- Стырикович, М.А. Котельные агрегаты/М.А. Стырикович, К.Я. Катковская, Е.П. Серов//М: Госэнергоиздат, 1959. -488 с.

- Смирнов, А.Н. Способ неразрушающего контроля степени поврежденности металлов эксплуатируемых элементов теплоэнергетического оборудования»/А.Н. Смирнов, Н.А Хапонен//Патент РФ, №2231057. 2004.

- Смирнов, А.Н. Диагностирование технических устройств опасных производственных объектов/А.Н. Смирнов, Б.Л. Герике, В.В. Муравьев//Новосибирск: Наука, 2003. -244 с.

- Смирнов, А.Н. Структурно-фазовое состояние и ресурс длительно работающего металла технических устройств опасных производственных объектов, перспективы дальнейшего развития методов оценки работоспособности/А.Н. Смирнов, В.В. Муравьев, С.В. Фольмер//Контроль. Диагностика. -2009. -№1. -С. 22-32.

- Смирнов, А.Н. Локальные поля напряжений в сварных соединениях, спектрально-акустический метод их выявления и синергетический подход к материаловедению/А.Н. Смирнов, С.В. Фольмер, Н.В. Абабков//Вестн. Кузбасского гос. техн. унив. -2009. -№3. -С. 28-38.