Композиционные материалы на основе порошковых и гранулированных полимеров

Автор: Байгалиев Борис Ергазович, Черноглазова Алевтина Валентиновна, Темникова Светлана Владимировна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 4-2 т.14, 2012 года.

Бесплатный доступ

Предложен способ изготовления композиционного изделия из порошковых и гранулированных полимерных материалов с целью уменьшения энергозатрат и удельного веса материала за счет получения пористой структуры. Исследовано влияние температуры спекания изделий на пористость и механические свойства.

Композиционные материалы, полимерные материалы, порошок, пористость, энергозатраты, удельный вес, температура спекания, плотность, микротвердость

Короткий адрес: https://sciup.org/148201266

IDR: 148201266 | УДК: 678.046:678.073

Текст научной статьи Композиционные материалы на основе порошковых и гранулированных полимеров

Для истребителя пятого поколения, разработан особый углепластиковый материал, характеристики которого напрямую зависят от того, насколько однородно сплавлено углеродное волокно и смоляная часть.

Крыло самолета Т-50 является композиционной конструкцией. Известно, что композиционный материал состоит из трех слоев (см. рис 1.), два из которых непроницаемы, а средний представляет собой ячеистую проницаемую структуру. По прочности такой композит не уступает металлам, по долговечности имеет преимущества и в несколько раз легче.

Вместо алюминиевых сот предлагается использовать пористые полимерные материалы. Преимущества применения полимерных материалов по сравнению с другими материалами объясняется их

Рис. 1. Образец композита. Внутри – алюминиевые соты, сверху и снизу – углепластик

невысокой плотностью (плотность алюминия составляет 2,7*103кг/м3, а плотность полимеров равна 0,9-1,2*103кг/м3), возможностью регулирования свойств путем введения различных модифицирующих добавок (наполнителей, пластификаторов, стабилизаторов и др.), высокими диэлектрическими свойствами, усталостной и химической стойкостью, антифрикционными свойствами и дешевизной исходного сырья, имеют высокую технологичность, поскольку при переработке в готовые изделия отличаются малой операционностью и низкой энергоемкостью. Например, последний показатель у полимерных материалов по сравнению с титановыми сплавами ниже в 20 раз, с алюминиевыми - в 5 раз, со сталью - в 3 раза. Одновременное снижение эксплуатационных затрат на антикоррозионную защиту, смазку и замену изношенных деталей делает выбор полимерных материалов наиболее предпочтительным.

Известны способы переработки полимерных материалов и изготовление изделий из них, которые можно классифицировать на основании физического состояния материала в момент формования: формование из полимеров, находящихся в вязко-текучем состоянии, (литье под давлением, экструзия, прессование и др.); формование из полимеров, находящихся в высокоэластическом состоянии, обычно с использованием листов или пленочных заготовок (вакуумформование, пневмоформование, горячая штамповка и др.); формование из полимеров, находящихся в твердом (кристаллическом или стеклообразном) состоянии, основанное на способности таких полимеров проявлять вынужденную высокоэластичностъ (штамповка при комнатной температуре, прокатка и др.).

Получение изделий перечисленными способами связано с высокой материалоемкостью и большими энергозатратами [1, 2].

Предметом наших исследований является возможность применения порошковых и гранулированных полимерных материалов для получения изделий с малыми удельным весом и энергозатратами. Предлагаемый способ изготовления изделий из порошковых полимерных материалов заключается в холодном прессовании заготовок в закрытой форме, последующем их спекании и охлаждении. Причем спекание заготовок проводят при температуре ниже температуры плавления полимера. Предлагаемый способ позволяет изготавливать изделия из порошковых полимеров даже в тех случаях, когда температура плавления полимера близка к температуре деструкции.

В первом случае, в качестве полимерного порошка использовали пентапласт. Пентапласт [—СН2С(СН2С1)2СН2О—]n. – бесцветный термопласт, со степенью кристалличности 20-30%, плотностью 1.4 г/см3, температурой плавления 1800C, твердостью по Бринеллю 80-110 МПа. [3].

Прессование заключается в деформировании некоторого объема порошкового тела обжатием, при котором происходит уменьшение первоначального объема и формирование заготовки (прессовки) заданной формы, размеров и свойств. При приложении давления 0.5–1.0 МПа к порошку его частицы пытаются занять наиболее устойчивое положение, что сопровождается их контактным смятием и сдвигом. Объем порошкового тела при прессовании уменьшается (относительная плотность порошкового тела увеличивается) в результате смещения отдельных частиц в пустоты между ними и за счет деформации частиц. Если после прессо- вания заготовка обладает достаточной прочностью, то ее вынимают из пресс-формы и спекают. В противном случае процесс спекания заготовки проводится в закрытой пресс-форме. Пресс-форму с изделием помещают в печь для дальнейшего нагрева до температуры ниже температуры плавления полимера с выдержкой при температуре спекания до полного прогрева по всему объему. После спекания пресс-форму охлаждают до температуры стеклования полимера, раскрывают и изделие вынимают.

Для исследования влияния tсп на механические свойства изделий из пентапластаполученных по данной технологии и их материалоемкость, были изготовлены образцы, температура спекания которых составляла 0,8·tпл, 0,66·tпл, 0,4·tпл., где tпл –температура плавления полимера.

Материалоемкость изделий была охарактеризована двумя независимыми способами: определение пористости поверхности образцов, и определение плотности образцов.

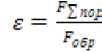

Для определения пористости структура образцов была исследована с помощью оптического микроскопа Axiovert200. На рис. 2 представлены полученные фотомикрографы, снятые при 50 х увеличении. Количественный анализ изображений был проведен с использованием программного обеспечения Image Processing System (IPS). Данная программа позволяет определить пористость, количество пор на единицу площади, их средний эквивалентный радиус Rср . Пористость е определили по формуле:

где Fобр – площадь образца, F Σ пор – суммарная площадь пор.

а) б) в)

Рис. 2. Фотомикрографы образцов (50цт х 50цт): а) образец с температурой спекания 0,8t; б) образец с температурой спекания 0,66 tпл; в)образец с температурой спекания 0,4 tпл.

Таблица 1. Количественный анализ структуры поверхности образцов

|

Температура спекания tсп [0C] |

Количество пор на единицу площади [шт/мм2] |

Средний эквивалентный радиус, Rср [мкм] |

Пористость, ε [%] |

|

72 (0,4 t пл ) |

143,8·10³ |

0,41 |

14,15 |

|

119 (0,66 t пл ) |

33,4·10³ |

0,44 |

2,98 |

|

144 (0,8 t пл ) |

7,8·10³ |

0,47 |

0,70 |

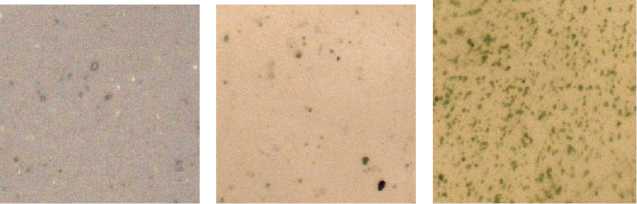

Рис. 3. Фотомикрограф образца, изображенного на рис. 2в при обработке программой IPS

t сп

Риc. 4. Влияние температуры спекания tсп на микротвердость изделий Hμ.

Фотомикрограф образца с tсп=0,4·tпл (рис. 1в) при обработке программой IPS представлена на рис. 3.

Результаты количественного анализа структуры поверхности образцов представлены в таблице 1. Из таблицы видно, что с увеличением температуры спекания пористость снижается, уменьшается количество пор на единицу площади, при этом средний эквивалентный радиус остается постоянным в переделах стандартного отклонения.

Для образца с tсп=0,66·tпл была также определена плотность. Плотность определяли дилатометрическим методом. Измерения плотности образца при комнатной температуре проведены методом гидростатического взвешивания на аналитических весах АДВ–2М. В качестве иммерсионной жидкости использован изооктан эталонный ГОСТ 12433–83. Предел допускаемой основной погрешности не превышал 0,1%.

В результате измерений было определено, что плотность этого образца составила 0,94·со, где: ρ о – плотность образца, полученного при температуре tсп = tпл .

Обе методики оценки материалоемкости показывают, что предлагаемый способ изготовления при tсп=0,66·tпл позволяет уменьшить материалоемкость изделий из порошковых полимерных материалов на 3-6%.

Отличия в результатах полученных разными методиками можно объяснить тем, что измерение плотности производилось в общем объеме, а анализ пористости на поверхности образца, где tсп вероятно была выше, чем в глубине образца, в результате чего спекание было более сильным и количество пор меньшим, чем в объеме.

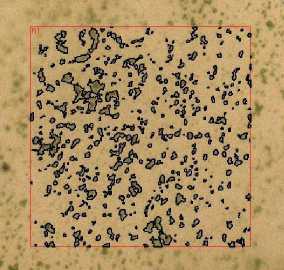

На рисунке 4 рассмотрено влияние температуры спекания tсп на микротвердость изделий Hμ. Микротвердость Hμ полученных образцов определена на микротвердомере HX 1000-TM.

Снижение температуры спекания приводит к увеличению пористости материала, что снижает материалоемкость, но в тоже время приводит к снижению твердости изделий. Использование tсп=0,66· tпл для изготовления изделий из пентапласта позволяет снизить материалоемкость минимально ухудшая механические свойства изделия.

На данный способ получен патент РФ №2404055, МПК C08J51/00, В29С43/56 опубликованный 20.11.2010.«Cпособ изготовления изделий из порошковых полимерных материалов».

В качестве гранул применяли полиэтилен низкого давления (ТУ/TU 2211-145-05766801). Полиэтилен- бесцветный термопласт, плотность 0,95-0,97 Мг/м3, температура плавления 129-135oC. Показатель текучести расплава (при 190oС/2,16 кг) зависит от назначения полиэтилена и находится в широких приделах от 0,85 до 65 (г/10 мин).

Прессование осуществляется при давлении 3 МПа. Температура спекания 110-140oС. После спекания пресс-форма охлаждается до температуры стеклования полимера 30oС, пресс-форма раскрывается, изделие вынимается.

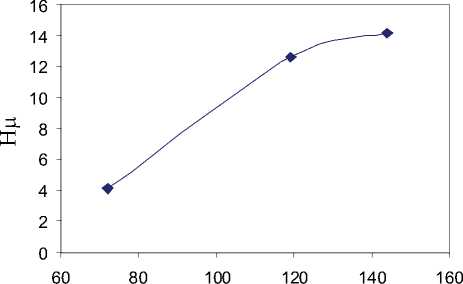

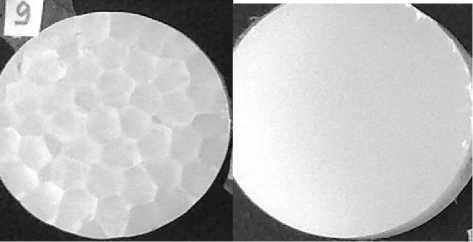

На рис. 5 представлен внешний вид образцов полученных по данной технологии.

Изделие, полученное при температуре спекания tсп ниже температуры текучести tт поли-

а) б)

Рис. 5 Фотографии образцов: пористый образец (а), образец без пор (б). а– tсп=0,58tт, ( 110oС) ρ сп=0,95 ρ о б – tсп=1,00· tпл, ( 190oС) ρ 0=1,00

а)

б)

Рис. 6. Фотографии образцов: а – tсп=0,77tт, (1330С); б – tсп=0,8· tт, (1400С)

а) б)

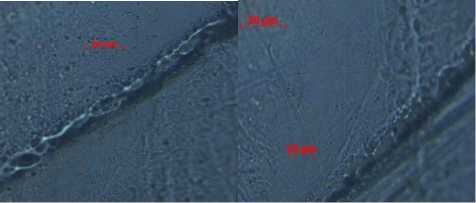

Рис. 7. Фотомикрографы образцов:

а – образец с температурой спекания 0,8 tт;

б – образец с температурой спекания 0,7 tт

мера (tсп=0,58 tт), имеет плотность образца ρ сп=0,95· ρ о, где: ссп– плотность образца, полученного при температуре спекания tсп ниже температуры текучести полимера, ρ о – плотность образца, полученного при температуре спекания tсп равной температуре текучести tт полимера.

Изделие, полученное при температуре спекания равной температуре текучести полимера (tсп=1,00·tт ), имеет ρ о =1,00.

На рис. 6 представлены образцы, полученные при прессовании гранул уложенных в форму в один слой (давление – 3МПа, 5 минут выдержки).

Структура образцов была исследована с помощью оптического микроскопа Axiovert200. На рис. 7 представлены полученные фотомикрографы, снятые при 50 х увеличении.

На рис. 7,а наблюдается наличие сварного шва, что и придает изделию повышенную прочность.

Таким образом, предложен способ изготовления композиционного материалов с использованием изделий полученных из полимерных порошков и гранул, позволяющий уменьшить удельный вес.

Список литературы Композиционные материалы на основе порошковых и гранулированных полимеров

- Справочник по пластическим массам, под ред. В.M. Катаева. 2 изд. Т. 1, M., 1975;

- Мулин Ю.А. Защитные покрытия и футеровки на основе термопластов. Л., 1984.

- Мулин Ю.А., Ярцев И.К. Пентапласт, Л., 1975.