Композиционные волокнистые материалы ворсовой структуры, изготавливаемые методом намотки

Автор: Богомолов Павел Иванович, Козлов Игорь Анатольевич, Болотин Александр Александрович, Коренев Петр Алексеевич

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Методические основы совершенствования проектирования и производства технических систем

Статья в выпуске: 1 (35), 2016 года.

Бесплатный доступ

Описывается способ изготовления композиционных волокнистых материалов ворсовой структуры методом намотки. Приведены основные характеристики данных материалов на основе различных волокон, а также расчетная методика определения эффективной теплопроводности. Рассмотрены возможные области применения таких материалов.

Теплозащита, теплоизоляционный материал, ворсовый материал

Короткий адрес: https://sciup.org/148186292

IDR: 148186292 | УДК: 620.22

Текст научной статьи Композиционные волокнистые материалы ворсовой структуры, изготавливаемые методом намотки

В настоящее время при разработке образцов новой техники для надежного и эффективного функционирования различных узлов и агрегатов необходимо применение теплоизоляционных и теплозащитных материалов, которые должны обладать рядом альтернативных свойств. Наиболее важным комплексом свойств является сочетание малого веса, деформативно-сти, высокой теплостойкости, теплоизоляционных функций, а также технологичности их производства.

Одним из перспективных материалов, применяемых для теплоизоляции и теплозащиты различных конструкций, сочетающим перечисленные выше свойства, является ворсовый материал непропитанной структуры (ВМНС). К ВМНС относятся волокнистые композиционные материалы, в которых все или большая часть волокон рабочего слоя не связаны между собойи ориентированы относительно основы в заданном направлении.

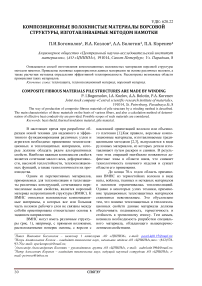

ВМНС могут иметь различные структуры (рис. 1), например, с прямыми волокнами, расположенными поперек основы, с ворсом с наклонной ориентацией волокон или объемного плетения [1].Как правило, ворсовые композиционные материалы, изготавливаемые традиционными методами [2,3], выпускаются в виде рулонных материалов, из которых детали изготавливают путем раскроя и сшивки. В результате этих операций неизбежно появляются дефектные зоны в области швов, что снижает технологичность конечного изделия и сужает области его применения.

До конца 70-х годов область применения ВМНС из термостойких волокон в виде ваты, войлока, тканных и нетканых материалов в основном ограничивалась теплоизоляцией. Однако в некоторых узлах техники, применение традиционных теплозащитных материалов становится невозможным. Это обусловлено тем, что помимо теплозащитных и теплоизоляционных свойств данные материалы должны обеспечивать подвижность, герметичность и стойкость к эрозионному износу. Тем самым, возникла необходимость разработки специального материала, обладающего вышеперечисленными свойствами.

Рисунок 1 – Структура ВМНС :

а ) – с прямымиволокнами, расположенными равномерно и перпендикулярно к основе ; б ) – в виде пучков волокон, заделанных в основу; в ) – с петлевым ворсом; г ) – с прямым ворсом из волокон, покрытых связующим; д ) – сворсом с наклонной ориентацией волокон в чередующихся смежных слоях; е ) – сворсом, прошитым уточными нитями у основы

Ориентируясь на требования, предъявляемые к специальным теплозащитным и теплоизоляционным материалам, был разработан технологический метод ворсовой намотки [4]. Метод позволил получить бесшовные изделия в виде оболочек вращения с ворсовым покровом, как на внешней, так и на внутренней поверхности, а при необходимости на обеих поверхностях одновременно. При этом регулярный ворсовый покров может быть большой толщины, с достаточной плотностью ворса у основы и практически из любых известных волокон, в том числе и высокомодульных. Данный метод исключает их ткацкую переработку, изломы, резкие перегибы и прочие дефектообразующие манипуляции.

Основной особенностью метода является то, что он объединяет операции изготовления полуфабриката – ворсовой ленты и самой оболочки, что существенно упрощает процесс изготовления конечного продукта – изделия из ворсового материала, увеличивает производительность труда, улучшает качество изделий при использовании сравнительно простого технологического оборудования.

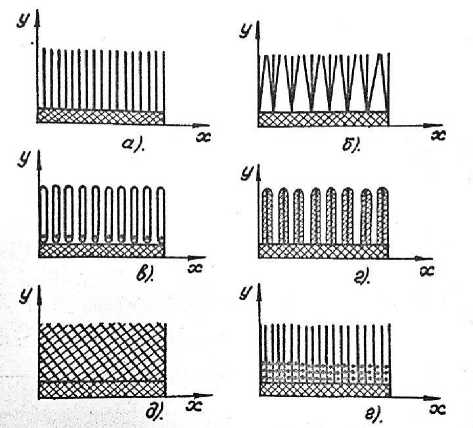

Сущность способа заключается в следующем. На оправку 1 (рис.2) наносится основа 2, например, из ткани с полимерным пленочным клеем. Формирование ворсовой ленты 3 осуществляется на ворсообразующем элементе 4, а через него посредством роликов перемещается транспортирующая нить 5, которая сматывается с катушки 6 и наматывается на оправку

1 вместе с ворсовой лентой 3. Ворсообразующий элемент обматывается жгутом 7 из волокон или нитей, формируемым с помощью ните-раскладчика 8 и обмотчика 9, на котором установлены бобины 10 с исходным волокнистым материалом. Данным способом возможно получение как петлевого, так и разрезного ворса. В последнем случае ворсовые петли разрезаются ножом 11 в процессе схода ворсовой ленты. Для обеспечения приклеивания нити 5 с ворсовой лентой к основе, на поверхность последней наносят жидкий клей из резервуара 12 с питателем.

Рисунок 2 – Схема изготовления ворсового нетканого изделия

Структурные параметры получаемого ВМНС регулируются путем изменения ширины ворсообразующего элемента, угла наклона его относительно оправки, изменения шага намотки ворсового жгута и шага намотки ворсовой ленты на оправку, а также скорости вращения оправки. Данный способ предусматривает возможность удаления транспортирующей нити 5 из структуры материала после скрепления ворса с полимерной основой.

Окончательно намотанная ворсовая структура закрепляется на основе в процессе заключительной полимеризации клеевого слоя, технологические режимы которой определяются конкретным видом полимерного клея.

После полимеризации ворсовая оболочка снимается с оправки и либо используется в качестве готового изделия конкретной конструкции с наружным ворсом, либо его выворачивают наизнанку, т.е. ворсом внутрь, для использования, например, в качестве гибкой герметичной теплоизоляции трубопроводов и т.п. Данным методом можно изготавливать и обычные плоские нетканые ворсовые материалы. Для этого полученную оболочку разрезают вдоль образующей оправки и полимеризуют в плоском состоянии.

Технологические режимы изготовления ВМНС подбираются исходя из структурногеометрических параметров ворса:природа волокон и их структура;высота ворсового покрова; угол наклона ворса; плотность вор- са;толщина волокон;объемное содержание волокон; изменение плотности ворса по высоте.

Данные параметры обеспечивают основные характеристики материала, которые определяются условиями эксплуатации. Основные характеристики ВМНС на основе некоторых волокон представлены в таблице 1.

В зависимости от объемного содержания волокон, ориентации и длины ворсинок можно получить материал с требуемым значением эффективной теплопроводности. Так, например, для теплоизоляционных кожухов магистральных трубопроводов из ВМНС на основе базальтового волокна (в виде ровинга) значение эффективной теплопроводности теплоизоляции может составлять порядка 0,06 Вт⁄(м ∙ К) (таблица 2).

Таблица 1 – Характеристика некоторых композиционных материалов ворсовой структуры

|

Наименование параметра композиционного материала |

Вид волокна |

||

|

Углеродное |

Кремнеземное |

Базальт |

|

|

Плотность, кг⁄м3 |

200 ÷ 800 |

120 ÷ 1100 |

100 ÷ 1000 |

|

Коэффициент теплопровод ности при 200℃, Вт⁄(м ∙ К) |

0,15 ÷ 0,5 |

0,1 ÷ 0,2 |

0,06 ÷ 0,15 |

|

Температура плавления (сублимации) волокон, ℃ |

3600 (вакуум) |

1700 ÷ 1800 |

1200 ÷ 1350 |

Таблица 2 – Результаты экспериментального исследования зависимости перепада температур и эффективной теплопроводности от объемного содержания волокон

|

Объемное содержание волокон, % |

Высота ворса, мм |

Температурный градиент, К |

Эффективная теплопроводность, Вт⁄(м ∙ К) |

|

8 |

10 |

195 |

0,06 |

|

10,8 |

20 |

157 |

0,091 |

|

25,8 |

10 |

164 |

0,107 |

Особенностью структуры рассматриваемого материала, затрудняющей использование известных моделей и методик расчета, является наклонная и скрученная ориентация ворсовых петель по отношению к направлению теплового потока. Учитывая данный факт, была разработана математическая модель расчета эффективной теплопроводности ВМНС в виде пакета прикладных программ, позволяющего еще на этапе проектирования производить предварительную оценку работоспособности тех или иных конструкций [5,6].

Предлагается следующий подход к расчету эффективной теплопроводности ВМНС:

-

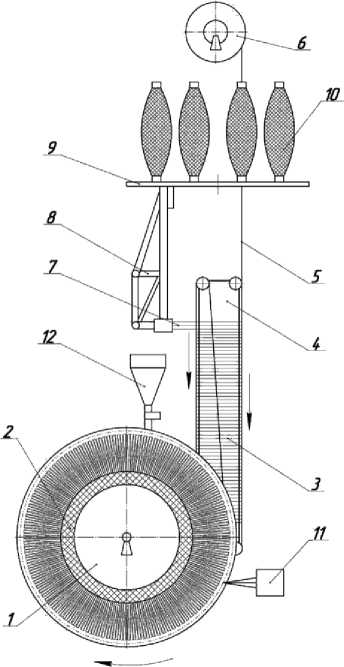

1. В каждом из слоев рассматриваемого материала выделяются характерные направления и вводятся локальные системы координат так, чтобы структура слоя была представлена максимально просто. Напри-

- мер, для ворсовой петли локальная система координат вводится так, что ось ^о лежит в плоскости петли и делит ее на две симметричные части, Хо также лежит в плоскости петли, а Yq дополняет систему до ортогональной (рис. 3).

-

2. Строятся геометрические модели слоев и по ним рассчитываются эффективные теплопроводности каждого слоя в направлениях осей локальных систем координат. Например, может быть построена модель ворсовой петли, в которой нить заменяется элементом равной площади квадратного сечения, а остальные размеры выбираются из условий равенства объемов нити и моделирующего его элемента, а также пористости модели и реального материала.

а б

Рисунок 3 – Фрагмент структуры ворсового композиционного материала (а) и ворсовая петля (б): 1 – основа (ткань); 2 – нити крепления; 3 – ворсовые петли

-

3. Для учета наклона и закрутки ворсовых петель используется соотношение:

= ∙ С052ф + Хх ∙ sin2 ср где Лф – эффективная теплопроводность материала в направлении, составляющем с осью Z угол ср ; Xz и Хх - теплопроводности в характерных для данного материала направлениях Z и X.

Результаты предварительных исследований позволили определить области применения ВМНС в качестве теплоизоляционных покрытий и деталей ракетно-космической техники, работающих в условиях воздействия высокотемпературного скоростного газового потока.

Целесообразным и подтвержденным экспериментально является применение ВМНС в качестве теплоизоляционных чехлов трубопроводов, а также теплоизоляционных вкладышей и покрытий с коэффициентом теплопроводности до 0,065, используемых, например, в транспортном машиностроении. Ворсовый слой таких изделий может быть выполнен из волокон базальта, стекла или органоволокна.

Также возможно применение ВМНС в системах термостабилизации, в частности в испарительно-конденсационных системах термостабилизации электронных и других тепловыделяющих блоков, помещаемых, например, в летательные аппараты [7]. В этом случае ВМНС может играть роль фитиля цилиндрической тепловой трубы с радиальным переносом теплового потока.

Перспективными областями применения рассматриваемых материалов также могут быть:

-

- изготовление рукавных фильтров с ворсовым фильтрующим слоем;

-

- изготовление на основе ВМНС триботехнических изделий различного назначения (подшипников скольжения и фрикционов);

-

- изготовление инструмента для шлифовки и полировки поверхностей сложной геометрической конфигурации.

Таким образом, разработанный материал позволяет изготавливать конструкции теплозащитных, теплоизоляционных и др. узлов техники, в которых необходимо обеспечить высокие износо- и температуростойкие характеристики в сочетании с малым весом, подвижностью и герметичностью. Описанная технология, позволяет получить ВМНС с заранее заданными характеристиками, зависящими от структурно - геометрических параметров ворса. Представленная методика расчета эффективной теплопроводности упрощает и сокращает время конструирования данных материалов.

Список литературы Композиционные волокнистые материалы ворсовой структуры, изготавливаемые методом намотки

- М.С. Гензер. Механическая технология нетканых текстильных полотен., -М.: Легкая индустрия, 1978.

- Ю. Индрюнас, Л. Вержболаускас, В. Милашюс. Структурные параметры ворса: Известия ВУЗов, Технология текстильной промышленности, № 5, 1964.

- Е.И. Бершев. Нетканые ковры. -М: Легпромбытиздат, 1988.

- Авт. Свид. СССР № 825727. Способ изготовления ворсового нетканого материала/Березко С.Н., Грищенков Г.П., Гулевич К.П., Цыплаков О.Г., 1981.

- Березко С.Н., Заричняк Ю.П., Коренев П.А., Соколов А.Н. Моделирование структуры и расчет теплопроводности ворсовых композиционных материалов//ИФЖ, 1994, Т. 67, №3-4.

- Соколов А.Н. Моделирование теплофизических свойств и процессов в неоднородных материалах: автореф. дисс. канд. техн. наук: 01.04.14. -Санкт -Петербург, 1996.

- Авт. свид. СССР № 1776016. Коаксиальная тепловая труба для системы терморегулирования космического летательного аппарата и способ ее изготовления/Березко С.Н., Коренев П.А., Носов Н.И., 1990.