Концепция интерактивного электронного технического руководства по ремонту металлорежущих станков

Автор: Беляков Н.В., Ольшанский В.И., Атабаев Р.Р.

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология и оборудование легкой промышленности и машиностроения

Статья в выпуске: 1 (32), 2017 года.

Бесплатный доступ

В работе авторами выполнен анализ машиностроительных систем автоматизированного проектирования. Исследованы проблемы теории базирования, формализации проектирования схем базирования и приспособлений, обеспечение условий собираемости узлов и деталей. Выполнен анализ имеющихся на данный момент программных продуктов для создания интерактивных виртуальных сборок. Проводится работа по разработке алгоритмического, методического и программного обеспечения интерактивного виртуального руководства для изготовления и ремонта металлорежущих станков (на базе ОАО «Вистан»). Система поддержки принятия решений по ремонту поможет избежать проблем ошибочного базирования элементов при сборке, ускорит процесс адаптации сборщиков к новому типу собираемого оборудования, облегчит процессы сборки и обслуживания, что приведет к снижению затрат времени и повышению качества сборки.

Металлорежущие станки, сборка, базирование, системы автоматизированного проектирования, формализация, программное обеспечение, интерактивное электронное руководство

Короткий адрес: https://sciup.org/142184992

IDR: 142184992 | УДК: 658.51:621.81

Текст научной статьи Концепция интерактивного электронного технического руководства по ремонту металлорежущих станков

процессы по ремонту. При подготовке механосборочного производства на станкостроительных предприятиях оформляется комплект технологической документации. Однако работать с этими документами на рабочих местах при вестник витебского государственного технологического университета, 2017, № 1 (32)

выполнении операций (особенно сборочных) могут только квалифицированные рабочие, имеющие определенный навык и опыт. Поэтому при приеме на работу ремонтника или сборщика предприятию приходится затрачивать немалые средства на обучение.

Проведенный анализ машиностроительных систем автоматизированного проектирования показал, что рынок систем автоматизированного проектирования технологических процессов в машиностроении представлен большим разнообразием САПР как зарубежного, так и отечественного производства (CATIA, Pro/ENGINEER, CADDS 5, EUCLID, UNIGRAPHICS, CADdy, T-FLEX, КОМПАС, СПРУТ, УП «Институт «Белоргстанкин-пром», «Интермех», Consistent Software и др.). Большую часть этого рынка занимают системы автоматизированного проектирования технологических процессов (САПР ТП): TechСard («Интермех»), ТехноПро (T-FLEX), АВТОПРОЕКТ, Вертикаль (КОМПАС), GTP (СПРУТ), САПР ТП (УП «Институт «Белоргстанкинпром»), Technologi CS, FOBOS (Consistent Software) и др. Существует ряд программных продуктов для иммитации действий сборщика. Это такие системы как Cortona 3D (Rapid Manual, Rapid Catalog, Rapid Learning), Siemens Tecnomatix Plant Simulation и др. Стоимость вышеперечисленных систем абстрактного назначения составляет десятки тысяч долларов.

Однако для металлорежущих станков специализированные интерактивные виртуальные системы для изготовления и ремонта не разрабатывались ввиду отсутствия формальных методик по базированию при сборке и ремонте, обеспечению условий собираемости узлов и деталей, а также большой трудоемкости, необходимости иллюстрации технологического процесса разборки и сборки в динамике.

Исследованиям проблемы формализации проектирования в Республике Беларусь посвящены работы: Жолобова А. А., Левина Г. М., Владимирова Е. В., Ламбина Л. Н., Цветкова В. Д., Махнача В. И., Горанского Г. К., Ярмоша Н. А., Раковича А. Г., Медведева С. В. и других (Формализация проектирования процессов сборки, САПР ТП деталей и компоновок агрегатных станков, САПР ТП обработки деталей класса «валы и втулки», САПР конструкций приспособлений) – ОИПИ НАНБ г. Минск;

Кане М. М., Медведева А. И., Филонова И. П., Курча Л. В. и других (Формализация и стандартизация проектирования процессов изготовления зубчатых колес; выбор и назначение баз при контроле деталей) – БНТУ г. Минск; Попок Н. Н., Хейфеца М. Л., Кухты С. В. (Автоматизация проектирования технологических процессов многоно-менклатурногопроизводства)–ПГУ г. Новополоцк; Пашкевича М. Ф. (Теория базирования заготовок) – МГТУ, г. Могилев. За пределами Республики Беларусь тематика разрабатывалась Серебряковым В. И. (Польша); Норенковым И. П., Соло-менцевым Ю. М., Базровым Б. М., Байором Б. Н., Емельяновым В. Н., Абрамовым Ф. Н., Ивановым А. А., Самаркиным А. И. и других (Россия).

В настоящее время теория базирования, формализация проектирования схем базирования и приспособлений, обеспечение условий собираемости узлов и деталей является предметом обсуждения специалистов [1-10 и других]. Так в статье [1] рассмотрены вопросы теоретического обеспечения сборки. Показано, что при сборке ответственных изделий необходимо рассматривать схемы базирования деталей в узле. Приведены положения теории сборочного базирования, рекомендующие определять число сборочных связей по всем базовым поверхностям, учитывать влияние избыточных связей на качество сборки и надежность. Представлены возможные пути совершенствования технологии сборки. В работе [2] рассмотрены текущие проблемы базирования, несогласованность информации по данному вопросу. Предложена новая логика базирования. Проанализированы просчеты в существующей системе базирования. Рассмотрены методы базирования деталей сложной конфигурации. В статье [3] приведены факторы, влияющие на выбор базирующих элементов, их классификатор и пример выбора базирующих элементов. Описано, как влияет лишение степеней свободы заготовки на конструкцию базирующего элемента. Влияние вида базы (явная, скрытая), поверхности заготовки и жесткости заготовки. В работе [4] представлена методика определения отсчетных баз и их нормируемых участков для заданных на чертежах изделий размеров. В качестве примера выполнен анализ указанных баз по чертежу призматической детали. Изложены основные факторы, вызывающие погрешность базирования, и дополнительные факторы, влияющие на величину последней. Приведен анализ влияния указанных факторов на точность базирования призматической заготовки. В статье [5] рассмотрены три способа базирования сопрягаемых деталей при сборке: жесткое, полужесткое, свободное. Показано, что жесткое базирование характерно для сборочных систем, в основе которых лежит принцип полной взаимозаменяемости. Полужесткое базирование используется в системах, построенных по принципу частичной взаимозаменяемости. Свободное базирование в основном имеет место в системах кассетирования деталей с невысокими требованиями к точности операции совмещения. В работе [6] показано, что конструкция сборочной головки определяется видом соединения деталей в узел: путем геометрического или силового замыкания. Приведены схемы сборочных головок с вращательным и поступательным движением инструмента и их сравнительные характеристики с электро- и пневмоприводом. Даны принципиальные и конструктивные схемы сборочных головок для разъемных и неразъемных соединений с использованием различных технологий, позволяющие выработать оптимальные проектные рекомендации. В статье [7] проведен анализ технических требований, предъявляемых к соединениям деталей при проектировании технологических процессов сборки. Рассмотрены основные виды соединений и особенности их получения. В статье [8] рассматривается реализация парадигмы цифрового прототипирования на основе первичности 3D-модели изделия. Показаны особенности начального этапа конструкторского проектирования в CAD Inventor Autodesk с использованием инструментов ассоциативности, параметризации и адаптивности на примере создания сборки валкового механизма. В статье [9] рассматриваются особенности автоматизированного проектирования технологических процессов сборки изделий в машиностроении. Приводится анализ существующего программного обеспечения. Сделаны выводы, что на сегодняшний день разработки в области САПР ТП сборки сильно разрознены, отсутствует наиболее приближенная к реальным требованиям концепция системы в целом. В работе [10] рассмотрена методика ав- томатизированного определения конструктивно-технологического состава изделия. Использована система распознавания электронного макета конструкции типового изделия по его геометрическим параметрам.

Однако в работах не описываются задачи, которые решаются при базировании, нет разграничения понятий схем базирования и установки, проектного и реального базирования и, как следствие, не приводятся формальные методики, алгоритмы, правила разработки сборочных приспособлений, формальные методики оценки условий собираемости, работоспособные программные продукты для металлорежущих станков.

Таким образом, целью настоящей работы является разработка алгоритмического, методического и программного обеспечения интерактивного виртуального руководства для изготовления и ремонта металлорежущих станков (на базе ОАО «Вистан»).

Предлагается концепция системы поддержки принятия решений, согласно которой интерактивное виртуальное руководство будет представлять собой программный продукт, включающий: 2D и 3D модели узлов, деталей, приспособлений, сборочных стендов и инструментов; базу данных отказов и способов их устранения; технологические схемы разборки и сборки узлов; пооперационную технологию разборки и сборки с текстовым описанием технологических операций; виртуальные и анимационные модели разборки и сборки узлов.

В соответствии с указанной целью работы решены следующие задачи: изучение современного состояния вопроса по алгоритмизации процессов базирования при сборке и обеспечению условий собираемости; анализ отказов при работе металлорежущих станков, а также способов их обнаружения; разработка общей структуры программного обеспечения; разработка алгоритма функционирования системы поддержки принятия решений; анализ и классификация технологических и конструкторских документов базового предприятия (ОАО «Вистан»); разработка технологических схем сборки и разборки при ремонте металлорежущих станков и сельскохозяйственных агрегатов; разработка формата базы данных и баз данных трехмерных моделей конструктивных элементов металлорежущих станков; разработка иммитационных моделей процессов сборки и разборки металлорежущих станков; определение конфигурации технических средств; разработка методики и программы испытаний; разработка программного обеспечения и его комплексная отладка.

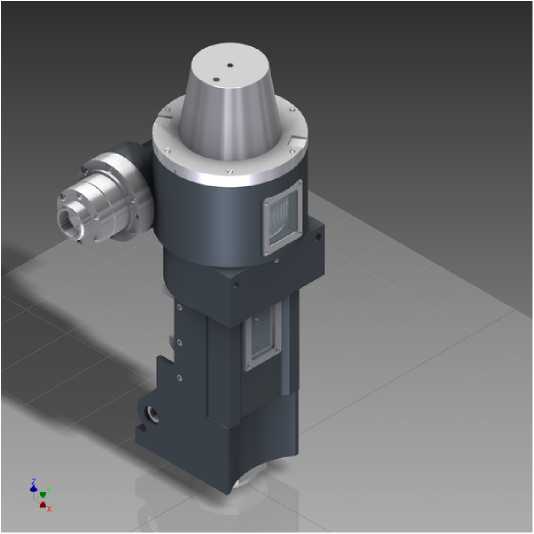

Указанные концептуальные представления реализованы в виде пилотного проекта интерактивного электронного технического руководства (ИЭТР) для изготовления и ремонта суппорта зубодолбежного станка ВС122 (рисунок 1) (на базе ОАО «Вистан»).

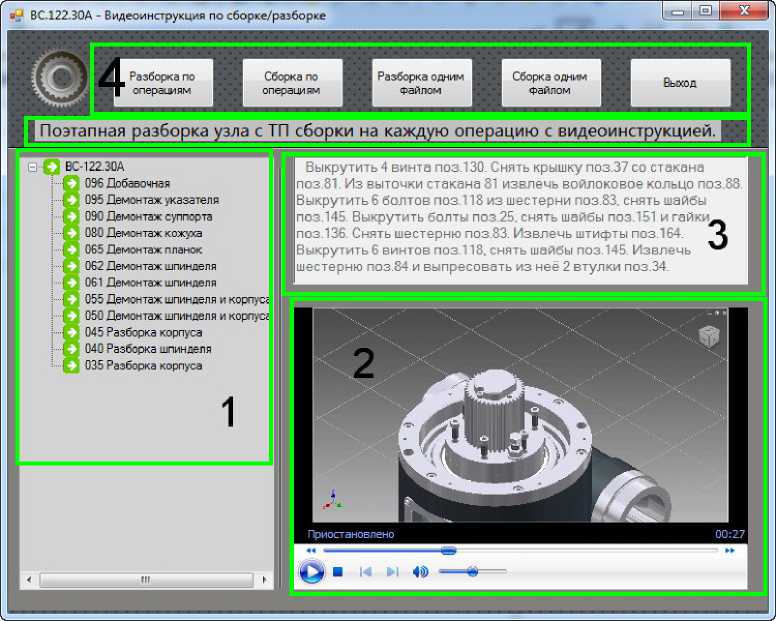

отображается технологический процесс сборки/ разборки в виде дерева, во 2-й расположена область вывода видеоинструкций, в 3-й отображается описание каждой операции ТП сборки и в 4-й производится выбор задачи с пояснениями.

ИЭТР построено в виде древовидного графа. В левой части содержится структура документа, а в правой – видеоинструкция по сборке, выполненной в Autodesk Inventor, а также текстовая информация – описание этапов сборки.

Разработанная программа (ИЭТР) имеет несколько вариантов отображения.

Рисунок 1 – Суппорт зубодолбежного станка ВС122

Создание ИЭТР производится на языке С#. Окно программы (рисунок 2) создано с минимальным разрешением 800×600 пикселей для отображения на старых мониторах, которые поддерживают разрешение экрана не более 1024×768. По умолчанию вставлены кнопки свернуть, развернуть на весь экран (не активна так как все элементы отображаются корректно) и кнопка завершения программы как «крестиком», так и кнопкой «Выход». Предварительная версия оболочки содержит 4 области: в 1-й

Разборка или сборка по операциям. Этот вариант предлагает просмотреть процесс разборки или сборки узла поочередно. Все операции расположены в порядке, установленном ТП сборки. При выборе операции из дерева слева в правой части выводится последовательность сборки с указанием используемых деталей. Под окном описания сборки выводится видеоинструкция, которая отражает ход выполнения операции. Воспроизводимую видеоинструкцию можно останавливать, отматывать назад и вперед при

Рисунок 2 – Многооконный интерфейс ИЭТР

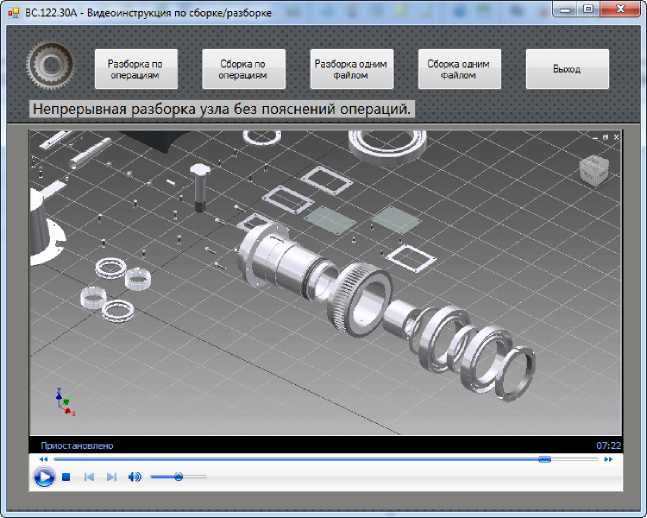

Рисунок 3 – Процесс разборки одним файлом необходимости. Двойной щелчок мыши разворачивает видеоруководство на весь экран.

Разборка/сборка представлена одним файлом. Этот вариант предлагает изучить процесс сборки или разборки без пояснений ТП сборки. Размер окна вывода видеоинструкции увеличен, для более удобного просмотра и как в предыдущем варианте доступно изображение на весь экран при двойном нажатии левой клавиши мыши. Данный вариант будет полезен для первичного ознакомления с процессом сборки узла (рисунок 3).

Современные графические пакеты дают возможность трёхмерного представления сложных технических процедур. Интерактивные виртуальные системы открывают принципиально новый подход к электронной документации: визуальная информация воспринимается пользователями значительно легче, чем традиционные текстовые руководства, не требует перевода на другие языки, а использование оптимизированных 3D-данных позволяет получать инструкции через интернет и просматривать их на настольных, мобильных или карманных ЭВМ.

Список литературы Концепция интерактивного электронного технического руководства по ремонту металлорежущих станков

- Семенов, А.Н. (2008), Влияние закономерностей базирования деталей на функциональное качество и надежность машин, Сборка в машиностроении, приборостроении, 2008, № 12, С. 3-8.

- Новоселов, Ю.А. (2009), Альтернативная концепция теории базирования в машиностроении, Вестник машиностроения, 2009, № 2, С. 48-55.

- Базров, Б.М. (2009), Классификация базирующих элементов станочных приспособлений, Вестник машиностроения, 2009, № 11, С. 53-56.

- Абрамов, Ф.Н. (2009), К вопросу об основных и дополнительных факторах, влияющих на точность базирования заготовок, Вестник машиностроения, 2009, № 7, С. 59-62.

- Иванов, А.А. (2014), Способы базирования сопрягаемых деталей при сборке, Сборка в машиностроении, приборостроении, 2014, № 11, С. 14-18.

- Иванов, А.А. (2014), Инструментальная оснастка сборочного модуля для соединения деталей в узел, Сборка в машиностроении, приборостроении, 2015, № 3, С. 19-22.

- Спиридонов, О.В. (2014), Анализ соединений деталей при разработке технологических процессов сборки, Сборка в машиностроении, приборостроении, 2014, № 1, С. 19-22.

- Калачев, О.Н. (2016), Особенности методики экранной сборки цифрового прототипа в CAD Inventor Autodesk, Сборка в машиностроении, приборостроении, 2016, № 3, С. 3-6.

- Самаркин, А.И. (2016), Автоматизированное проектирование технологических процессов сборки, Сборка в машиностроении, приборостроении, 2016, № 1, С. 19-24.

- Ахатов, Р.Х. (2015), Распознавание конструктивно -технологического состава изделия по его электронной модели, Сборка в машиностроении, приборостроении, 2015, № 8, С. 8-14.