Концепция, логика, инструментарий, информационные связи при взаимодействии автопроизводителя и поставщиков автомобильных компонентов

Автор: А.В. Гусев, В.Н. Козловский, В.Г. Мосин, И.А. Беляева

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 5 т.27, 2025 года.

Бесплатный доступ

В работе представлены результаты исследования наиболее востребованных в настоящее время инструментов управления качеством процессов и продуктов при взаимодействии автопроизводителя и поставщиков автомобильных компонентов в разрезе концепции, логики, инструментария и информационных связей.

Конкурентоспособность, качество, стандартизация, автомобиль, автокомпонент

Короткий адрес: https://sciup.org/148332405

IDR: 148332405 | УДК: 005.63:629.083 | DOI: 10.37313/1990-5378-2025-27-5-94-101

Текст научной статьи Концепция, логика, инструментарий, информационные связи при взаимодействии автопроизводителя и поставщиков автомобильных компонентов

В контексте известного, специалистам в области управления качества, цикла развития Э. Деминга (PDCA), процесс взаимодействия между автопроизводителем и поставщиками автомобильных компонентов графически можно представить в виде схемы (рисунок 1). Как видно из схемы начальная стадия взаимодействия непосредственно привязана к системе оценки качества по комплексным показателям эффективности (КПЭ), далее идет процесс определения места поставщика по существующей у автопроизводителя классификации. Указанные два этапа составляют инструменты оперативной работы с поставщиками. Инструмент классификации, при этом рассматривается и как инструмент оперативной работы и в то же время как инструмент развития, поскольку классификация поставщиков подразумевает наличие правил определяющих переход от низкого уровня к более высокому уровню, с предоставлением соответствующих преференций, в том числе возможности заключения долгосрочных контрактов на более выгодной основе. В то же время, этап классификации связан с возможностью отказа автопроизводителя от сотрудничества с поставщиком. Такая ситуация возможна, в случае не выполнения предприятием установленных требований по комплексным показателям эффективности [1]. Так же возможны переходы предприятий внутри классификации на верхние и нижние уровни, в зависимости от результатов работы в отчетные периоды деятельности. Укрупненный этап «Улучшение качества поставщиков» включает в себя этапы управления действующими поставщиками, в рамках которого реализуются корректирующие, предупреждающие действия, а также программа развития поставщика [2, 3]. В это же время укрупненный этап улучшения включает в себя «Начало взаимодействия» - смысл такого объединения подэтапа заключается в возможности доведения потенциального поставщика комплектующих изделий до уровня соответствия требованиям автопроизводителя на ранних стадиях взаимодействия, по сути, еще до начала полноценного сотрудничества [4, 5].

Предложенная на рисунке 1 схема довольно четко отражает ключевые этапы взаимодействия между участниками процесса закупок, она обеспечивает возможности для повышения качества, поскольку в полной мере отражает философию постоянного улучшения.

Как показано выше, существенную роль при организации процесса закупок автомобильных компонентов необходимо отнести к вопросам качества процессов и продуктов предприятий, осуществляющих изготовление и поставку автокомпонентов на головное предприятие автопроизводителя, где проводится сборка конечной продукции – автомобилей.

При организации соответствующей деятельности, необходимо синхронизировать вопросы управления качеством поставщиком с арсеналом инженерных инструментов действующих в автомобильном производстве и обеспечивающих требуемый уровень качества продукции. В соответствии с действующим в настоящее время международным автомобильным стандартом IATF 16949:2016 года, автопроизводитель в совей деятельности обязан применять инженерные инструменты, направленные на улучшение качества продукции. В части рассматриваемого процесса,

Рисунок 1 – Графическая интерпретация цикла Э. Деминга в контексте взаимодействия автопроизводителя и поставщиков автокомпонентов связанного с обеспечением качества закупаемой продукции у предприятий поставщиков, исходя из существующего арсенала инструментов управления качеством конечно внимание падает на инструменты PPAP и ANPQP. Обе процедуры действующие [6]. При этом пакет ANPQP в практике считается более жестким и прогрессивным. Однако, стандартный инструментарий, применяемый в обеих процедурах во многом схож. ANPQP включает в себя процедурные вопросы PPAP. По причине того, что до настоящего времени основные производители автомобильной техники в нашей стране реализуют либо первый либо второй инструмент, проведем краткий обзор и анализ их применения, с тем чтобы впоследствии провести синхронизацию предложений и научно-технических разработок в контексте применения стандартного инструментария одобрения производства автомобильных компонентов [7].

Процедура одобрения производства автомобильного компонента (PPAP) - это стандартизированный процесс утверждения производственных деталей, который используется в автомобильной промышленности.

Цель РРАР - определить, правильно ли понимаются организацией все конструкторские требования и технические требования потребителя, и имеет ли процесс потенциальную возможность производить в данных условиях производства назначенные объемы продукции в соответствии с этими требованиями.

РРАР должен применяться к внешним и внутренним подразделениям, поставляющим части (комплектующие) для производства, запасные части для сервисных организаций или нештучную продукцию для производства. Для нештучной продукции РРАР не требуется, если нет указаний Вашего потребителя.

Элементы PPAP:

Чертежи и спецификации. Проверяются технические документы на деталь, чтобы убедиться в их соответствии требованиям заказчика.

Диаграмма процесса. Визуализирует весь производственный процесс, выявляя потенциальные риски и узкие места.

FMEA (Анализ видов и последствий отказов). Оценивает возможные дефекты и их влияние на качество продукции.

План управления. Описывает меры по контролю качества на каждом этапе производства.

Испытания и измерения. Подтверждают, что деталь соответствует заданным параметрам и может работать в реальных условиях.

Гарантийное письмо на партию (PSW). Официальный документ, который подтверждает, что поставщик соблюдает все требования.

Продукция, подлежащая реализации процесса в рамках процедуры PPAP: стандартные изделия; нештучная продукция; комплектующие изделия.

Требования.

Организация – поставщик производственной продукции или запасных частей по стандартному каталогу должна соответствовать РРАР до тех пор, пока ответственный за согласование частей представитель потребителя официально не отказался от данного требования: особые требования потребителя для дополнительной информации, все вопросы о выполнении РРАР нужно адресовывать ответственной за согласование частей службе потребителя; потребитель может официально разрешить организации не применять требования РРАР, такое разрешение должно быть официально оформлено официальным представителем потребителя; организация или поставщик для оформления отказа от требований РРАР должны связаться с ответственным представителем потребителя; части из каталога выбираются и/или заказываются по техническим условиям или по признанным производственным стандартам.

Организация должна получить одобрение от ответственной за согласование частей службы потребителя для: новой части или продукции (т.е. конкретная часть, материал или цвет, ранее не поставлявшиеся данному потребителю); устранения разногласий по ранее поставлявшейся части; продукции, имеющей технические изменения в проектных данных, спецификациях или материалах; дополнительно для нештучной продукции : Новая для организации технология, которая раньше не использовалась для производства данного продукта.

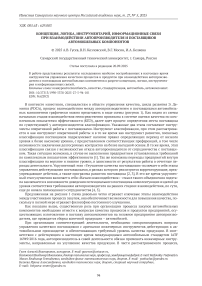

Существующие в настоящее время регламенты процедуры PPAP представлены на рисунке 2.

PPAP

Рисунок 2 – Обзор существующих регламентов процедуры PPAP

Кратко рассмотрим основные требования и аспекты процедуры РРАР.

Анализ видов и последствий потенциальных отказов ( FMEA-процесса). Организация должна проводить FMEA-процесс в соответствии с особыми требованиями потребителей и соблюдая их: один и тот же FMEA-процесс может применяться к процессу производства группы однородной продукции или материалов; для нештучной продукции – рассматривается раздел F (PPAP).

Планы управления. Организация должна составить план управления, который определяет все методы, используемые для управления процессом, и соответствует особым требованиям потребителя: планы управления применимы для группы однородной продукции, если организация модифицировала новые части; некоторые потребители могут потребовать согласования плана управления.

Система определения ключевых характеристик (СОКХ). Варианты нумерации ключевых характеристик (КХ). По видам параметров: материал (1 группа); внешний вид (2 группа); геометрия (3 группа); физико-механические свойства (4 группа); прочие характеристики конструкции (5 группа); критические и важные характеристики процесса (6 группа).

По назначению параметров: безопасность и соответствие государственным нормам (1 группа); функциональность работоспособность и потребительские свойства (2 группа); влияние на процессы потребителя (3 группа); критические и важные характеристики процесса (4 группа).

Исследования для проведения анализа измерительных систем. Для всех новых или модернизированных калибров, контрольно-измерительных приборов или испытательного оборудования организация должна проводить исследование пригодности измерительных систем с использованием следующих характеристик: сходимость и воспроизводимость (R&R), смещение, линейность, стабильность.

Первоначальное исследование процесса. До предоставления заявки должна быть определена приемлемость процессов по воспроизводимости/пригодности для всех ключевых характеристик, определенных потребителем или организацией. Организация должна получить согласие потребителя на величину индекса для предварительной оценки возможностей процесса до представления части. Организация должна провести анализ измерительных систем для того, чтобы понять, каково влияние погрешности измерений на изучаемые измерения.

Для оценки используются индексы Cpk и Ppk. Прочие, более подходящие методы оценки, отличные от стандартных, могут быть использованы при наличии предварительного согласования с ответственным за качество представителем потребителя.

Предварительное исследование процесса является краткосрочным и не может предсказать влияние времени и факта смены персонала, изменений в материалах, методах, оборудовании, изме- рительных системах и окружающей среде. Но даже для этого краткосрочного исследования важно собрать и проанализировать данные с помощью используемых в производстве контрольных карт.

Для тех характеристик, которые могут быть исследованы с использованием карт средних и раз-махов (X и R карт). Краткосрочное исследование следует основывать как минимум на 25 подгруппах, состоящих не менее чем из 100 индивидуальных значений от последовательно произведенных частей из значимого цикла производства.

Если это применимо, то итогом предварительного исследования процесса должны быть значения индексов воспроизводимости Сpк или пригодности Ppк процессов. Cp и Срк – индексы воспроизводимости, используются для стабильного процесса. Pp и Ррк – индексы пригодности (следует использовать для хронически нестабильных процессов с выходом, отвечающим техническим требованиям и предсказуемым поведением). Рекомендуемые количественные значения критериев приемки представлены в таблице 1.

Таблица 1 – Критерии приемки для первоначального исследования процесса

|

Индекс |

Комментарии |

|

Хрк > 1,67 |

Процесс в настоящее время соответствует критериям приемки. Процесс может быть приемлемым. Свяжитесь с ответственным представителем потребителя |

|

1,33^ Хрк>1,67 |

Процесс может быть приемлемым. Свяжитесь с ответственным представителем потребителя, чтобы рассмотреть результаты исследования. |

|

Хрк^1,33 |

В настоящее время процесс не отвечает критериям приемки. Свяжитесь с ответственным представителем для рассмотрения результатов исследования. |

Процессы изготовления нештучной продукции имеют многочисленные входные переменные, много переменных управления и различные вариации продукта. Есть нелинейности, означающие, что удвоение входа, не обязательно удваивает выход. Влияния и взаимодействия между всеми этими переменными также не всегда известны достоверно. Многие процессы обычно взаимосвязаны и имеют «петли» обратной связи. Играют роль факторы времени и задержки реакции. Более того, изменения переменных для компонентов обычно менее точны, чем измерения составных частей компонентов, так что во многих случаях должны использоваться кореллированные переменные.

Не могут удовлетворять требованиям потребителя. До РРАР- представления организация должна определить, оценить и, где возможно, исключить особые причины вариаций. Организация должна сообщить ответственному представителю потребителя о любом существующем нестабильном процессе и представить потребителю план корректирующих действий до начала РРАР- представления.

Если критерий приемки не может быть выполнен к требуемой дате РРАР-представления, организация должна связаться с ответственным представителем потребителя. Организация должна представить потребителю план корректирующих действий и измененный план управления, обычно предписывающий 100%-контроль. Действия по снижению изменчивости продолжаются до тех пор пока не будет достигнут критерий приемки или пока не будет получено одобрение потребителя.

Контрольный образец продукции. Организация должна сохранять контрольный образец в течение того же времени, что и записи по одобрению производства части или: до появления нового контрольного образца для того же номера части, предназначенного для одобрения потребителем; когда по проектным данным, плану управления или критериям проверки контрольный образец нужен в качестве эталона.

Организация должна сохранять контрольный образец для каждой позиции многопозиционного штампа, гнезда пресс-формы, шаблона, инструмента, литейной формы, если иное не установлено потребителем.

Средства контроля. По требованию потребителя организация должна представить в рамках РРАР-представления специальные средства контроля для сборочных единиц или компонентов. Организация должна письменно подтвердить согласованность всех аспектов средств контроля с требованиями к размерам части. Организация должна документировать все технические изменения, которые были внесены в средство контроля во время представления. Организация должна обеспечить предупредительное техническое обслуживание всех средств контроля в течение всего времени производства части.

Заявка на одобрение производства части – PSW. После выполнения всех РРАР - требований организация должна заполнить «Заявку на одобрение производства части» (PSW). Отдельная PSW должна быть заполнена для каждого номера части, заказываемой потребителем, если иное не согласовано с ответственным представителем потребителя. Организация должна проверить, что все результаты измерений и испытаний соответствуют требованиям потребителя, и что вся требуемая документация есть в наличии (для уровня 2, 3, 4) и включена в РРАР-представление.

Продукция для РРАР (SPC, MSA, геометрические замеры, испытания , контрольные образцы и т.д.): продукция для РРАР должна браться из значимого цикла производства. Значимый цикл производства должен быть от одного до восьми часов с общим количеством последовательно произведенных изделий не менее 300, если ответственная за согласование.

Уровни представления PPAP указаны в таблице 2 и на рисунке 3 (а).

Таблица 2 – Уровни представления РРАР

|

Уровень 1 |

Только заявка (а для видовых деталей + отчет о согласовании внешнего вида) |

|

Уровень 2 |

Заявка с образцами продукции и ограниченным набором подтверждающих данных |

|

Уровень 3 |

Заявка с образцами продукции и полным набором подтверждающих данных |

|

Уровень 4 |

Заявка и другие требования, установленные потребителем |

|

Уровень 5 |

Заявка с образцами продукции и полный набор подтверждающих данных проверяется в организации на месте производства |

Схематично, основания для присвоения того или иного статуса в рамках реализации процедуры PPAP представлены на рисунке 3 (б).

|

Требование |

Уровни представления свидетельств |

||||

|

У ровен в 1 |

Уровень 2 |

Уровень 3 |

Уровень 4 |

Уровень 5 |

|

|

1. Проектные данные |

R |

S |

S |

R |

|

|

• для собственных |

R |

R |

R |

R |

|

|

компонентов/деталей |

|||||

|

• для всех прочих |

R |

S |

S |

R |

|

|

ком нонентов/деталей |

|||||

|

2. Документация по техническим |

R |

S |

S |

R |

|

|

изменениям, если такая имеется |

|||||

|

3. Техническое одобрение потребителем. |

R |

R |

S |

R |

|

|

если требуется |

|||||

|

4. FMEA конструкции |

R |

R |

S |

R |

|

|

5. Карты потока процесса |

R |

R |

S |

R |

|

|

6. FMEA-процесса |

R |

R |

S |

R |

|

|

7. План управления |

R |

R |

S |

R |

|

|

8. Исследование MSA |

R |

R |

S |

R |

|

|

9. Результаты измерений |

R |

S |

S |

R |

|

|

10. Результаты испытаний материалов. |

R |

S |

S |

R |

|

|

технических характеристик |

|||||

|

II. Первоначальное исследование |

R |

R |

S |

R |

|

|

процессов |

|||||

|

12. Документация специализированной |

R |

S |

S |

R |

|

|

лаборатории |

|||||

|

13. Отчет о согласовании внешнего вида |

S |

s |

S |

R |

|

|

(AAR), если необходимо |

|||||

|

14. Образец продукции |

R |

S |

S |

R |

|

|

15. Контрольный образец |

R |

R |

R |

R |

|

|

16. Средства контроля |

R |

R |

R |

R |

|

|

17. Данные о соответствии особым |

R |

R |

S |

R |

|

|

требованиям потребителя |

|||||

|

18. Заявка на одобрение производства |

S |

S |

S |

S |

R |

|

части (PSW) |

|||||

|

Контрольный листок требований |

S |

S |

S |

S |

R |

|

к нештучной продукции (см. пункт |

|||||

4.1 выше)

S = Организация должна представить потребителю и сохранить копию данных или документации на соответствующих участках.

R = Организация должна сохранять документацию на соответствующих участках и сделать ее доступной для потребителя по его требованию.

Основания для статуса РРАР

Полное

Временное

Отклонение

• Полное одобрение означает, что часть или материал, включая все субкомпоненты, соответствует всем требованиям потребителя

Временное одобрение позволяет отгрузку материала для удовлетворения требованиям производства при ограничении по времени или количеству Дается, если поставщик четко определил причину несоответствий и разработал сдерживающие и корректирующие действия .

Отклонение означает, что производственная (опытная) партия, на основе которой

осуществлялось

представление,

сопровождающая документация не соответствуют

требованиям

потребителя.

представления скоррелированного РРАР.

Треб/ется

-

• = Организация должна сохранять документацию на соответствующих участках и представить ее потребителю по требованию.

а)

-

б)

Рисунок 3 – Уровни представления PPAP (а), Основания для присвоения статуса PPAP (б)

От обзора процедуры PPAP, переходим к инструменту ANPQP. Совместная процедура качества новой продукции (ANPQP) – процедура, разработанная с целью определения требований к поставщикам, начиная с исходной фазы планирования проекта вплоть до начала производства и заканчивая окончанием жизненного цикла продукта. ANPQP в свое время была разработана альянсом Renault –

Nissan, в последствии была реализована в рамках совместных проектов на АВТОВАЗ. Считается более прогрессивной и жесткой процедурой в сравнении с рассмотренной PPAP. Именно по этой причине многие отечественные автопроизводители в настоящее время ориентируют свою деятельность в соответствии с основными положениями ANPQP. Итак, автопроизводитель, применяя ANPQP, ожидает от поставщиков, чтобы они выдавали продукцию, которая соответствует или превосходит цели, установленные в области качества, затрат и срока поставок. Таким образом, получается, что в отличие от PPAP, процедура ANPQP функционально шире, охватывает еще и логистические аспекты взаимодействия заинтересованных участников. При этом, фактически для организации процесса управления качеством продукции поставщиков, можно использовать PPAP, для организации процессов управления деятельностью поставщиков можно использовать процедуру ANPQP.

Область применения ANPQP охватывает все детали внешних поставщиков (POE): детали автомобиля; модули и агрегаты; детали и механические узлы; детали, предназначенные для замены при послепродажном ремонте; номенклатура широкого использования, например, метизы (винты, болты, гайки). ANPQP может также применяться к внешним поставщикам материалов. Вспомогательное оборудование (детали, не относящиеся к первоначальному определению автомобиля) не входят в область применения ANPQP. Изложенное выше в полной мере определяет сходство двух рассматриваемых процедур.

Графически, пять фаз реализации процедуры ANPQP представлены на рисунке 4 и включают: анализ требований и планирование (первая фаза); разработка продукции, процесса (вторая фаза); изготовление окончательной оснастки (третья фаза); освоение технологических процессов (четвертая фаза); наращивание мощностей и освоение серийного производства (пятая фаза).

При реализации фаз процедуры ANPQP, в качестве обязательств поставщика рассматриваются: исполнение ключевых целей (КЦ); обеспечение выполнимости воспроизводства продукции и процессов; производство деталей (комплектующих изделий); исполнение гарантий выполнения обязательств по соответствию продукции на основе анализа установочной партии (серии) - PSW, подтверждение того, что предпринятые меры гарантируют поставку деталей (POE), соответствующих требованиям серийного производства (на проектной мощности).

Организация и планирование

Выбор поставщика

Фаза 1

Разработка продукции । и процесса

Фаза 2

Производство оснастки

Фаза 3

Фаза 4

Фаза 5

процесса

Серийное производство

Запуск изготовления оснастки

П оставщик несет ответственность за вы полнение критериев и верность переданных данных

П редставители автопроизводителя несут ответственность за передачу поставщику и сходных данных в полном объеме , а также пр оверку и утвержденных результатов

Изделия произведенные на серийной оснастки IOD

Разрешение на производство поставщика AFF

Обязательства поставщика

Цели по КЦ

Выполнимость продукции и процесса

Производство деталей

PSW + AFF

Рисунок 4 – Графическая интерпретация фаз процедуры ANPQP

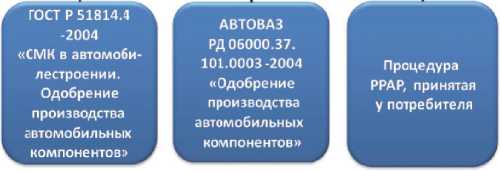

Существующие внутри процедуры ANPQP связи продемонстрированы на графической схеме, представленной на рисунке 5.

Наиболее важные аспекты реализации рассматриваемой процедуры: анализ рисков (в т.ч. и опыт предыдущих проектов); назначение ключевых характеристик на продукт и процесс (HCCP); воспроизводимость процессов и использование специальных калибров (возможность проведения замеров ключевых размеров); валидация процесса при максимальной скорости производственной линии (готовность к Ramp-Up), т.к. некоторые проблемы не могут быть обнаружены при малом объеме предсерийного производства; валидация комплектующих изделий КИ; при модификации про-

Связь между выходными документами ANPQP процесса/изделия

AFB/tfT

Функцюналь ные чертежи

Определен не изделия

Определение изделия

воспроизвод

Рекомендации поставщика

Разработка л изделия

План управления (+MQA)

Разработка процесса производства

конструкции

Чертежи/ Диаграмма ключевых характеристики

Технически Экономиче кое Логистика Производс Во Послепрод ж.

Упаковка и логистика

II

Одобрение PSW / AFF

Рисунок 5 – Связи между выходными документами процедуры ANPQP дукта/процесса начальный ANPQP процесс должен быть проверен и пересмотрен

Как видно, с одной стороны, представленная на рисунке 5 графическая схема подчеркивает, несколько расширен состав инструментов, используемых в ANPQP, за счет реализации инструментов упаковки и логистики, а, с другой, показывает общность применяемых с PPAP инструментов, например определение изделия, FMEA применение статистического инструментария для оценки воспроизводимости.

Ключевые принципы процедуры ANPQP: PSW/AFF одобряется по каждому наименованию детали производством Поставщика и сборочным или механосборочным заводом автопроизводителя; любое изменение: продукция-процесс-перенос производств => новое PSW и новое AFF.

Категории деятельности ANPQP включают: концепция, продукция – процесс; управление поставщиками уровня n; управление проектом; разработка продукции; разработка технологического процесса; подтверждение продукции; соглашение о производстве детали; управление несоответствующей продукцией; управление изменениями; логистика и упаковка; специальные требования автопроизводителя (контроль партий/ маркировка деталей/ требования по окружающей среде).

Как видно из проведенного анализа процедуры ANPQP, еще одним важным отличием ее от рассмотренной ранее PPAP является наличие деятельности по управлению поставщиками.

Таким образом, с учетом проведенного обзора основных процедур используемых в управлении качеством комплектующих изделий внешней поставки автомобильного производства, при дальнейшей разработке научно-технических задач, направленных на развитие процессов закупок автомобильных компонентов в системе менеджмента качества автопроизводителя, в большей мере будем исходить из функционала процедуры ANPQP с целью организации управления деятельностью поставщиками, в вопросах же связанных с управлением качеством продукции поставщиков необходимо ориентироваться на процедуру PPAP.