Концептуальные основы создания электрического селекционного комбайна с комбинированной энергетической установкой

Автор: Чаплыгин М.Е., Старостин И.А., Овчаренко А.С.

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Технологии, машины и оборудование

Статья в выпуске: 2, 2025 года.

Бесплатный доступ

Введение. Низкий уровень технического обеспечения селекционных работ приводит к сохранению высокой доли ручного труда в отрасли, нарушению агротехнических требований, повышению потерь дорогостоящего семенного материала, высоким материальным затратам на производство, что является сдерживающим фактором развития отечественной селекции и расширенного воспроизводства посевного материала. Одной из наиболее ответственных операций в селекции и семеноводстве, при которой затрачивается существенное количество энергии и выделяется большой объем отработавших газов, является механизированная уборка селекционных семян, в связи с чем актуально проведение исследований по совершенствованию селекционных комбайнов в направлении повышения качества выполнения уборочных работ и показателей энергосбережения, снижению негативного воздействия на окружающую среду. Цель исследования. Повышение качества выполнения технологических операций, энергоэффективности и экологичности селекционных комбайнов путем применения автоматизированного электропривода и гибридной энергетической установки с накопителями электрической энергии. Материалы и методы. Объектом исследования выступил технологический процесс работы селекционного зерноуборочного комбайна. Основой исследования послужили научные публикации по технологиям механизированной уборки селекционных посевов зерновых культур, информационные материалы предприятий-изготовителей селекционных комбайнов. В процессе исследования использовались такие методы, как системный анализ, структурно-функциональный анализ, синтез. Результаты исследования. Проведен анализ машинных технологий уборки, технических характеристик и режимов работы современных селекционных зерноуборочных комбайнов, по результатам которого выявлены закономерности энергопотребления при работе селекционного комбайна. Произведен структурный анализ селекционного зерноуборочного комбайна с построением функциональной схемы. С целью повышения его энергоэффективности, качества работы и снижения негативного экологического воздействия на окружающую среду предложено использование съемных энергетических модулей с электроприводом, а также применение электропривода агрегатов комбайна. Даны рекомендации по реализации электропривода рабочих органов, предложены варианты использования различных силовых установок, в том числе съемных энергетических модулей, разработана функциональная схема селекционного зерноуборочного комбайна на автоматизированном электроприводе основных узлов с питанием от съемного энергетического модуля. Обсуждение и заключение. Проведенные исследования способствуют решению задач по повышению энергетической и экономической эффективности, снижению негативного экологического воздействия на окружающую среду при выполнении механизированных уборочных работ в селекции путем применения комбинированной энергетической установки. Использование дополнительного электропривода и буферных накопителей электрической энергии по так называемой гибридной схеме позволяет снизить влияние неравномерных нагрузок, обусловленных особенностями технологического процесса уборки делянок, на работу двигателя внутреннего сгорания, где циклы загрузки с ярко выраженными режимами максимальной мощности, минуя переходные режимы, сменяются периодами незначительного энергопотребления. Определен круг задач для дальнейших исследований, заключающихся в определении оптимальных параметров съемного энергетического модуля и электропривода основных узлов селекционного комбайна методом математического моделирования их энергопотребления на различных режимах работы.

Селекция, селекционный комбайн, электропривод, гибридная силовая установка, функциональная схема

Короткий адрес: https://sciup.org/147250940

IDR: 147250940 | УДК: 631.3.06:621 | DOI: 10.15507/2658-4123.035.202502.266-283

Текст научной статьи Концептуальные основы создания электрического селекционного комбайна с комбинированной энергетической установкой

EDN:

Conceptual Basis for Developing Electric Plot Combine Harvester with Combined Power-Generating Plant

M. E. Chaplygin , I. A. Starostin,A. S. Ovcharenko

Federal Scientific Agroengineering Center VIM,Moscow, Russian Federation

Introduction. Low level of technical support for breeding works results in a high share of manual labor in the industry, violation of agrotechnical requirements, increased losses of expensive seeds, high production costs that is a constraint of developing domestic breeding and expanded reproduction of seeds. Machine harvesting of cultivated seeds is a most important operation in breeding and seed production. During this operation, a significant amount of energy is expended and a large volume of exhaust gases is released that makes important conducting the studies on improving plot combine harvesters in the direction of improving the quality of harvesting work and energy saving indicators, and of reducing the negative impact on the environment.

Aim of the Study. The study is aimed at improving the quality of technological operations, energy efficiency and ecological compatibility of plot combine harvesters by using an automated electric drive and a hybrid power-generating plant with electric energy storage units.

Materials and Methods. The object of the study was the technological process of the plot grain combine harvester. The basis of the study was scientific publications on the technologies of machine harvesting of selected grain crops and information materials of the manufacturers of plot combine harvesters. In the process of the study, there were used such methods as system analysis, structural and functional analysis, and synthesis.

Results. There was carried out the analysis of machine harvesting technologies, technical characteristics and operating modes of modern plot grain combine harvesters. Based in its results, there were identified the patterns of energy consumption during the performance of the plot combine harvester. There was carried out structural analysis of the plot grain combine harvester and a functional diagram was constructed. In order to increase its energy efficiency, quality of work and reduce the negative environmental impact, there was proposed the use of removable energy modules with an electric drive and of an electric drive for the combine units. There have been developed the recommendations for using the electric drive of the working bodies, options for using various power plants including removable energy modules, and a functional diagram of a plot grain combine harvester with an automated electric drive of the main units powered by a removable energy module. Discussion and Conclusion. The studies contribute to solving the problems of increasing energy and economic efficiency, reducing the negative environmental impact when performing machine harvesting operations in breeding through the use of an integrated power plant. The use of additional electric drive and electric energy buffer storages according to a so-called hybrid scheme, allows reducing the impact of unbalanced loads on the internal-combustion engine performance. These unbalanced loads are caused by the peculiarities of the technological process of harvesting plots, where the loading cycles with pronounced modes of maximum power without going through the transitional modes are replaced by periods of insignificant power consumption. There has been defined a set of tasks for further studying. These tasks include determining the optimal parameters of the removable energy module and electric drive of the main units of the plot combine harvester using the method of mathematical simulation of their energy consumption in various operating modes.

Acknowledgements: The author expresses his gratitude to the anonymous reviewers whose objective comments contributed to the quality of the article.

Conflict of interest: The authors declare no conflict of interest.

Введение. В соответствии с Доктриной продовольственной безопасности Российской Федерации1 необходимо достигнуть уровня самообеспечения по семенам основных сельскохозяйственных культур отечественной селекции не менее 75 %. В соответствии с данными Минсельхоза России2 уровень обеспеченности отечественными семенами по яровым зерновым и зернобобовым культурам составляет 71,63 %. В текущей сложной геополитической ситуации вопрос производства семян отечественной селекции является одним из ключевых этапов для обеспечения продовольственной безопасности страны.

В реализации селекционной и семеноводческой деятельности одну из ключевых ролей играет технико-технологическое обеспечение работ. По оценкам специалистов3 уровень обеспеченности профильных центров селекционной техникой для подготовки делянок, посева и ухода за посевами не превышает 33 %, для уборки семян – 28 %, для послеуборочной доработки семян – 25 %, а уровень износа техники превышает 70 %. Необходимо также учитывать тот факт, что селекционносеменоводческая техника является узкоспециализированной и в большинстве случаев создается для решения строго определенных задач [1]. Дефицит данной техники приводит к сохранению высокой доли ручного труда в отрасли, нарушению агротехнических требований, повышению потерь дорогостоящего семенного материала, высоким материальным затратам на производство. Таким образом, низкий уровень технического обеспечения является одним из сдерживающих факторов развития отечественной селекции и расширенного воспроизводства отечественного посевного материала [2].

Стратегией научно-технологического развития Российской Федерации4 поставлены задачи по переходу к высокопродуктивному и экологически чистому агрохозяйству, к экологически чистой и ресурсосберегающей энергетике. Одной из наиболее ответственных операций в селекции и семеноводстве, при которой затрачивается существенное количество энергии и выделяется большой объем отработавших газов, является механизированная уборка селекционных семян с помощью селекционных комбайнов. В связи с вышеизложенным актуально проведение исследований в направлении совершенствования селекционных комбайнов по поиску решений, способствующих повышению качества выполнения уборочных работ и показателей энергосбережения, снижению негативного воздействия на окружающую среду.

Цель исследования – повышение энергетической эффективности и качества выполнения технологических операций, экономических и экологических показателей работы селекционных комбайнов путем снижения влияния на работу его двигателя обусловленных особенностями технологического процесса уборки делянок циклов загрузки за счет использования комбинированной энергетической установки с буферными накопителями электрической энергии.

Обзор литературы. Ключевыми направлениями развития селекционных комбайнов является повышение качества (снижение травмирования и потерь семян), производительности, энергоэффективности и экологичности уборочных работ. Современным решением, нацеленным на повышение качества и производительности

^Ts ИНЖЕНЕРНЫЕ ТЕХНОЛОГИИ И СИСТЕМЫ Том 35, № 2. 2025 мобильной сельскохозяйственной техники, является применение средств автоматизации, цифровых технологий и роботизированных систем [3]. Реализация данных решений5 обеспечивается за счет применения электронных систем управления [4] и включения в конструкцию мобильной техники элементов управления, осуществляющих регулирование основных параметров во время протекания технологического процесса. Это приводит к усложнению конструкции, при этом применяющиеся технические устройства по изменению, например, скорости и направления движения [5], частоты вращения или колебаний не позволяют в полной мере реализовать потенциал вышеописанных электронных систем, осуществить плавное управление с обеспечением достаточной точности и скорости срабатывания. Решением вышеобозначенных проблем может стать применение электропривода основных узлов селекционного комбайна, который позволяет также снизить выбросы отравляющих веществ в атмосферу и повысить энергоэффективность выполнения работ.

Вопрос применения электропривода в сельскохозяйственных тракторах и зерноуборочных комбайнах затрагивался еще в советское время, но из-за ряда технологических сложностей массового распространения не получил [6]. Результаты последних научных достижений позволяют вернуться к данному вопросу [7; 8] и искать решения поставленных проблем с учетом современного уровня развития технологий.

В исследованиях группы ученых [9] проведен обзор литературы, посвященной гибридным и электрическим силовым установкам в сельскохозяйственной технике. Авторами отмечено, что данная тема недостаточно исследована в академических кругах, хотя и отработана на промышленном уровне. Произведенные расчеты нагрузок, расхода топлива и вредных выбросов при работе трактора на основе смоделированного цикла показывают, что применение гибридных силовых установок с аккумуляторной батареей небольшой емкости является перспективным.

В работе [10] рассмотрены варианты различных схем привода сельскохозяйственных тракторов, в том числе такие, как электропривод только рабочих органов и тяговый привод от двигателя внутреннего сгорания, а также вариант полной электрификации сельскохозяйственных тракторов. Произведенная оценка совокупной стоимости владения показывает, что по сравнению с дизельными тракторами применение электрических тракторов экономически оправдано при выполнении легких сельскохозяйственных работ с нагрузкой на двигатель менее 20 %. С другой стороны, применение тракторов с гибридными силовыми установками экономически оправдано при выполнении работ средней тяжести при нагрузке на двигатель от 20 до 60 %.

Учеными [11] рассмотрена возможность управления гибридным приводом комбайна при помощи искусственного интеллекта. Проведенные имитационные испытания показали, что применение технологий искусственного интеллекта

Vol. 35, no. 2. 2025 ENGINEERING TECHNOLOGIES AND SYSTEMS dp в управлении гибридным приводом комбайна позволяет снизить затраты электрической энергии на 11 % по сравнению с управлением по заложенной программе.

Авторами публикации [12] рассмотрена перспектива применения электрической и гибридных систем привода в мобильных средствах сельскохозяйственного назначения. Проведенный анализ показывает, что применение рассматриваемых систем позволяет снизить сложность трансмиссии на 60 % и реализовать независимое управление каждым элементом, обеспечивая при этом снижение расхода топлива. Результаты сравнительных исследований показали, что совокупная эффективность комбайнов с электрическим приводом составляет от 72 до 82 %, а с гидростатическим – лишь от 40 до 68 %. Результаты сравнительной оценки производительности обычного специализированного садового трактора и трех различных конфигураций гибридного электрического трактора показали, что применение гибридного привода оправдано и позволяет повысить энергоэффективность. При этом варианты тракторов с параллельными гибридными схемами позволяют обеспечить высокую пиковую мощность, а варианты тракторов с последовательными гибридными схемами обеспечивают более высокую экономию топлива.

Помимо исследования различных схем применения электрического привода в мобильной сельскохозяйственной технике активно проводятся исследования по созданию индивидуального электропривода как отдельных элементов, таких как барабан [13], электрогидравлический актуатор [14], сегментный режущий аппарат жатки [15], так и зерноуборочных комбайнов в целом [16].

Произведенный обзор показывает, что применение в сельскохозяйственных мобильных средствах электрического и гибридного приводов может способствовать решению вышеобозначенных проблем. Проводимые в настоящее время исследования нацелены на разработку, оценку перспектив и эффективности применения электрических и гибридных систем привода сельскохозяйственных мобильных средств. Однако в данных исследованиях не учитываются особенности работы селекционных комбайнов, обусловленные спецификой селекционного процесса.

Материалы и методы. Объектом исследования стал технологический процесс работы селекционного зерноуборочного комбайна. Основой исследования послужили научные публикации по технологиям механизированной уборки селекционных посевов зерновых культур, информационные материалы предприятий-изготовителей селекционных комбайнов. В процессе исследования использовались такие методы, как системный анализ, структурно-функциональный анализ, синтез. Анализировались машинные технологии уборки в селекции и семеноводстве сельскохозяйственных культур, в том числе режимы работы селекционных зерноуборочных комбайнов. Производился системный анализ конструктивных элементов селекционного комбайна с построением функциональной схемы. Осуществлен синтез функциональной схемы селекционного зерноуборочного комбайна на автоматизированном электроприводе основных узлов с питанием от съемного энергетического модуля.

Результаты исследования. Анализ технологии проведения механизированных уборочных работ в селекции и семеноводстве показывает следующее. В соответствии с технологией при переходе с уборки селекционных делянок одного сорта (гибрида) на делянки другого должна обеспечиваться тщательная очистка комбайна от семян с убранных делянок, за счет чего исключаются сортосмешение и засорение. После уборки делянок одного образца селекционный комбайн работает на холостом ходу, очищается (вручную и с применением встроенных систем пневмоочистки) и только после этого приступает к уборке следующей делянки (с другим образцом). В таблице приведен анализ данных хронометража комбайновой уборки селекционных делянок зерновых культур [17].

Т а б л и ц а T a b l e

Результаты хронометража комбайновой уборки селекционных делянок зерновых культур

Results of timing of combine harvesting of selection plots of grain crops

|

Технологическая операция / Technological operation |

Затраты времени, с / Time spent, s |

Доля от времени рабочего цикла, % / Share of working cycle time, % |

|

Подготовка к обмолоту / Preparing for threshing |

41…44 |

24 |

|

Прямое комбайнирование / Direct combine harvesting |

13…14 |

8 |

|

Остановка, доочистка, смена тары / Stopping, additional cleaning, changing containers |

28…30 |

17 |

|

Разворот и переезд к следующей делянке / Turn around and move to the next plot |

77…80 |

43…45 |

|

Доочистка хедера / Header additional cleaning |

10…15 |

6…8 |

Таким образом, в работе энергетической установки селекционного комбайна отмечается цикличность с ярко выраженными режимами максимальной мощности (непосредственно скашивание, транспортирование в зону обмолота и обмолот растений) и режимами с незначительным энергопотреблением (выгрузка семян, очистка), при этом режимы с незначительным потреблением мощности занимают преобладающую часть рабочего времени. Данный факт приводит к снижению эффективности энергетической установки. В то же время такой режим работы может являться существенным резервом для повышения энергоэффективности работы комбайна [18]. Для этого необходимо провести системный анализ конструктивных элементов селекционного комбайна, позволяющий выделить функциональные особенности, за счет которых возможно сократить энергозатраты.

Основной функцией селекционного комбайна является реализация ряда технологических операций, связанных со скашиванием растительной массы,

Vol. 35, no. 2. 2025 ENGINEERING TECHNOLOGIES AND SYSTEMS dp выделением из нее семян культурных растений, их очисткой от примесей, хранением, транспортировкой и выгрузкой в тару или транспортные средства [19].

С точки зрения системного анализа селекционный комбайн можно с одной стороны рассматривать как подсистему селекционного процесса и внешней среды, а с другой – как надсистему совокупности взаимодействующих между собой подсистем, входящих в структуру комбайна.

Уборка селекционных делянок зерновых культур является одним из элементов технологии производства семян. Селекционный комбайн в этом случае выступает в роли устройства для реализации механизированной уборки семян, на данном уровне его возможно рассматривать в виде обобщенного представления системы, не рассматривая внутренние связи и взаимодействия элементов его подсистем. В таком случае комбайн будет выступать как совокупность взаимосвязанных элементов, обособленных от среды и взаимодействующих с ней как единое целое, осуществляющее срез стеблей, их обмолот, сепарацию обмолоченной массы, очистку зерна, накопление зерна в зерновом бункере или затаривание его в мешки, укладку соломы на поле.

В общем случае системный анализ рассматривает взаимодействие объекта с окружающей средой как обмен веществом, энергией и информацией. В процессе функционирования селекционного комбайна как системы в него в качестве «вещества» поступают культурные растения и сорняки с влагой, атмосферный воздух, частицы почвы, иные примеси; в качестве «энергии» – топливо для двигателя, теплота окружающей среды, в качестве «информации» – данные о делянке или участке, убираемой культуре, типе сорняков и засоренности посевов, состоянии почвы, транспорте и т. п. Из селекционного комбайна как системы в качестве «вещества» выходят собранное зерно, солома, полова, пыль, отработавшие газы; в качестве «энергии» – теплота, выделяемая узлами и агрегатами комбайна, вибрация, шум, деформация почвы под воздействием на нее массы комбайна; в качестве «информации» – данные об уровне заполнения бункера зерном, урожайности, влажности зерна, чистоте зерна, потерях, уровне топлива, смазывающих и охлаждающих жидкостей, техническом состоянии узлов и агрегатов и т. д. В таком случае функцию комбайна как подсистемы технологии селекционных работ можно сформулировать как преобразование и передачу во внешнюю среду «вещества» (в первую очередь «семенного зерна» за счет преобразования «энергии»), сжигания «топлива» в двигателе внутреннего сгорания с преобразованием тепловой энергии в механическую, потребляемую функциональными органами комбайна, с получением и передачей во внешнюю среду «информации» о состоянии системы и результатах ее функционирования.

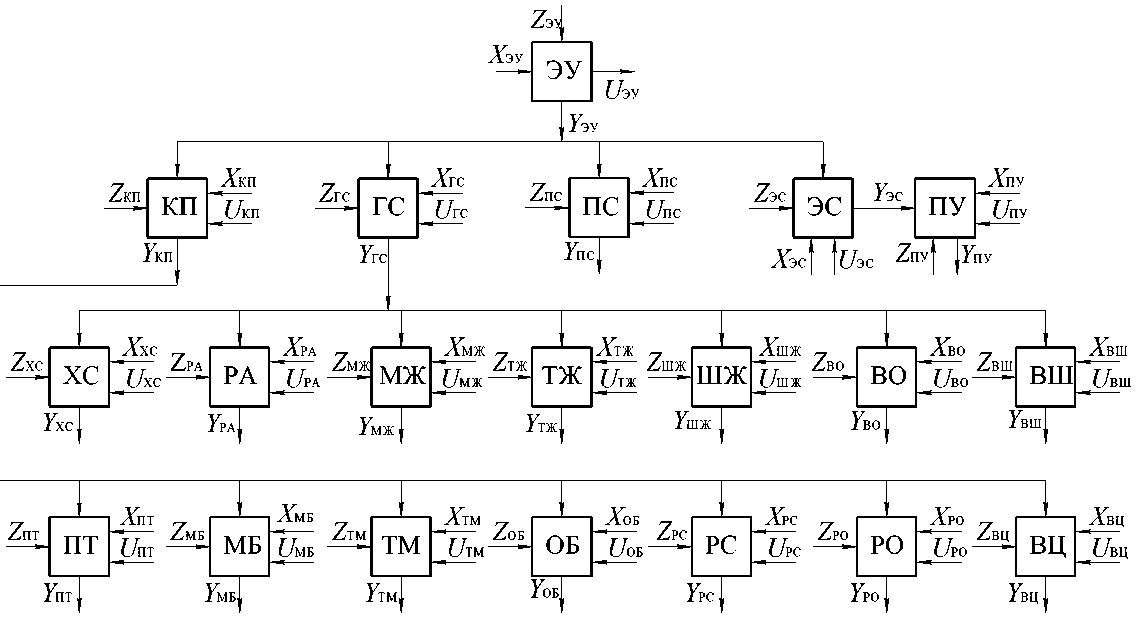

Для изучения селекционного комбайна как совокупности подсистем (функциональных элементов, взаимодействующих между собой и с внешней средой) разработана функциональная схема селекционного зерноуборочного комбайна, которая представлена на рисунке 1. Факторами внутреннего взаимодействия являются возмущающие воздействия, возникающие при функционировании подсистем системы и оказывающие влияние на другие подсистемы и элементы.

Р и с. 1. Функциональная схема селекционного зерноуборочного комбайна

F i g. 1. Functional diagram of a selection grain harvester

Примечание: ЭУ – энергетическая установка; КП – контрпривод; ПТ – приемный ленточный транспортер; МБ – молотильный барабан; ТМ – ленточный транспортер молотилки; ОБ – отбойный битер; РС – плоскорешетный соломотряс; РО – решето очистки; ВЦ – вентилятор циклона; ГС – гидравлическая система; ХС – ходовая система; РА – режущий аппарат; МЖ – мотовило жатки; ТЖ - ленточный транспортер жатки; ШЖ - шнек жатки; ВО - вентилятор очистки; ВШ - выгрузной шнек; ПС - пневматическая система очистки; ЭС - электрическая система; ПУ - пост управления; X эу X к П, X пт, X МБ , X гм, X ОБ , X Р С, X р О, X ВЦ , X ГС , X ХС , X Р А, X МЖ , X Г Ж , X шж , X во ’ X вш ’ X ПС , X ЭС, X пу - функция внешнего воздействия на соответствующий функциональный элемент; Z ЭУ Z кп ’ Z пт , Z МБ , Z гм , Z ОБ , Z РС , Z РО , Z ВЦ , Z ГС , Z ХС , Z РА , Z МЖ , Z ТЖ ’ Z ШЖ ’ Z ВО , Z ВШ ’ Z ПС ’ Z ЭС , Z ПУ - функция состояния соответствующего функционального элемента; U Эу , U КП , U пг, U МБ, U ТМ, U ОБ , U РС , U РО , U ВЦ , U ГС , U ХС ’ U РА ’ U МЖ , U ТЖ , U ШЖ , U ВО , U ВШ , U пс , U ЭС , U ПУ - функция управляющего Воздействия на соответствующий функциональный элемент (управляющие воздействия осуществляются системой автоматически, либо оператором для обеспечения соответствия требований к техпроцессу); Y ЭУ Y КП , Y ПТ ’ Y МБ ’ Y ТМ ’ Y ОБ ’ Y РС ’ Y РО ’ Y ВЦ ’ Y ГС ’ Y ХС ’ Y РА ’ YМЖ ’ Y ТЖ ’ Y ШЖ ’ Y ВО ’ Y ВШ ’ Y ПС ’ Y ЭС ’ Y ПУ - результирующие параметры соответствующего функционального элемента.

Note: ЭУ – power plant; КП – countershaft; ПТ – receiving belt conveyor; МБ – threshing drum; ТМ – threshing machine belt conveyor; ОБ – impact beater; РС – flat-sieve straw walker; РО – cleaning sieve; ВЦ – cyclone fan; ГС – hydraulic system; ХС – chassis system; РА – cutting device; МЖ – header reel; ТЖ - header belt conveyor; ШЖ - header auger; ВО - cleaning fan; ВШ - unloading auger; ПС - pneumatic cleaning system; ЭС - electrical system; ПУ - control post; X Эу , X КП , X Пт, X МБ, X ТМ, X ОБ ’ X РС ’ X РО ’ X ВЦ ’ X ГС ’ X ХС ’ X РА ’ X МЖ ’ X тж ’ X шж ’ X ВО ’ X вш ’ X ПС ’ X ЭС ’ X ПУ - function of external action on the corresponding functional element; Z эу , Z кп ’ Z пг , Z мб ’ Z тм ’ z об ’ z рс ’ z ро ’ z вц ’ z гс ’ z хс ’ z ра ’ z мж ’ z тж ’ Z ШЖ , Z ВО , Z ВШ , Z ПС , Z ЭС , Z пу - function of state of the corresponding functional element; U Эу, U кп, U пт, U МБ ’ U ГМ ’ U ОБ ’ U РС ’ U РО ’ U ВЦ ’ U ГС ’ U ХС ’ U РА ’ U МЖ ’ U ГЖ ’ U ШЖ ’ U ВО ’ U ВШ ’ U ПС ’ U ЭС ’ U ПУ - th e function o f control action on the corresponding functional element (control actions are performed automatically by the system or by the operator to ensure compliance with the requirements for the technological process); Y ЭУ ’ Y кп ’ Y пт ’ Y МБ ’ Y ТМ ’ Y ОБ ’ Y РС ’ Y РО ’ Y ВЦ ’ Y ГС ’ Y ХС ’ Y РА ’ Y МЖ ’ Y ТЖ ’ Y ШЖ ’ Y ВО ’ Y ВШ ’ Y ПС ’ Y ЭС ’ Y ПУ - the resulting parameters of the corresponding functional element.

Источник: здесь и далее рисунки составлены авторами статьи.

Source: hereinafter in this article the diagrams are compiled by authors of this article.

Произведенный структурно-функциональный анализ показывает, что в селекционном зерноуборочном комбайне можно выделить три основные группы функциональных элементов. К первой группе относятся элементы, связанные непосредственно с реализацией технологического процесса обмолота зерновых культур. К ним укрупненно относятся жатка, молотилка и бункер селекционного комбайна. Вторая группа элементов косвенно связана с процессом обмолота зерновых культур и предназначена для обеспечения нормального функционирования элементов первой группы. Вторая группа включает: энергетическую установку, систему привода рабочих органов, трансмиссию и ходовую систему. К третьей группе функциональных элементов относятся органы и механизмы для реализации управления процессом. Элементы данной группы осуществляют сбор, обработку и передачу оператору или в определенные устройства информации о протекании технологического процесса, состоянии узлов и агрегатов с целью выработки управленческих решений и реализации управляющих воздействий. Рассмотрим, как реализуются отвечающие за получение, преобразование и передачу энергии функциональные элементы второй группы в современных селекционных зерноуборочных комбайнах.

Селекционные комбайны являются узкоспециализированной техникой, поэтому их производство осуществляют несколько компаний во всем мире. В Российской Федерации на базе Федерального научного агроинженерного центра ВИМ осуществляется совместное производство селекционного комбайна Wintersteiger-ВИМ серий Classic и Delta и ВИМ-110 совместно с компанией Zürn для уборки делянок селекционных и контрольных питомников, питомников предварительного сортоиспытания и испытаний потомств второго года (III этап селекционных работ). На предприятии АО «Агротехмаш» непродолжительное время осуществлялось производство селекционных комбайнов Terrion-Sampo SR2010 финской компании Sampo Rosenlew. Немецкая компания Zürn также является одним из ведущих мировых производителей специализированной селекционной техники, в том числе селекционных комбайнов. Другая восточногерманская компания Fortschritt, входившая ранее в объединение VEB Fortschritt (часть IFA), а в настоящее время входящая в Case IH, осуществляет выпуск селекционных комбайнов Fortschritt MDW Hege 130. Анализ конструкций и характеристик приведенных моделей комбайнов показывает, что выпускающиеся селекционные комбайны оснащаются в основном дизельными двигателями внутреннего сгорания с турбонаддувом и бесступенчатыми двухскоростными гидростатическими трансмиссиями с двумя передачами.

Широкое распространение гидравлического привода в современных селекционных комбайнах обусловлено следующим: убираемые комбайном селекционные семена являются ценным генетическим материалом, на получение которого затрачивается достаточно много материально-технических ресурсов, ручного и интеллектуального труда. В связи с этим при уборке селекционных делянок недопустимы потери семян, их травмирование и смешивание (засорение) с семенами других сортов или гибридов, а также семенами трудноотделимых сорняков. С этой целью необходимо обеспечить точную настройку и контроль работы технологической части селекционного комбайна, при которых возможно реализовать максимально бережный обмолот, исключающий дробление зерна, его потери за жаткой или молотилкой комбайна, что и позволяет сделать гидравлический привод. Применение гидравлического привода по отношению к прямому механическому приводу дает возможность более плавно изменять настройки рабочих органов, реализовывать различные компоновочные решения благодаря возможности подведения трубопроводов к гидромоторам рабочих органов в независимости от их расположения и удаленности от гидронасоса, снимая при этом ряд ограничений, связанных с функциональными возможностями прямой механической передачи. Однако элементы гидравлической системы имеют достаточно высокую стоимость, а на их ресурс существенно влияют свойства и чистота рабочей жидкости, своевременное техническое обслуживание. К тому же гидравлический привод не позволяет реализовать обратное преобразование энергии и ее аккумулирование в больших объемах. Альтернативным путем, позволяющим решить обозначенные недостатки, является применение автоматизированного электропривода основных узлов, дающего возможность быстрой и точной корректировки режима работы селекционного комбайна.

Учитывая режим работы энергетической установки селекционного комбайна, предлагается следующее решение. В настоящее время при работе в неравномерном нагрузочном режиме достаточно хорошо себя проявляют гибридные энергетические установки [16], подключенные параллельно с буферными элементами, способными накапливать энергию при ее избытке и отдавать при ее дефиците. Наибольшее распространение в последнее время получают схемы применения гибридного электропривода с аккумуляторными батареями, которые показывают наибольшую эффективность при использовании транспорта в городском цикле, для которого характерны частые разгоны и торможения. К тому же применение электропривода позволяет наиболее быстро и точно осуществлять управление технологическим процессом, а также эффективно реализовать рекуперацию энергии. Применение рекуперации позволяет преобразовывать различные типы движения в рекуперированную энергию (например, вращение молотильного барабана, обладающего достаточно большим маховым моментом и инерцией).

Одной из особенностей эксплуатации селекционных комбайнов является низкая годовая загрузка. В большинстве случаев селекционные комбайны используются не более 200 ч в год (приведенный в источнике [17] пример показывает, что при соблюдении агротехнических сроков уборки зерновых культур селекционный комбайн может эксплуатироваться в течение не более 30 дней в году), что при достаточно высокой их стоимости (более 15 млн руб.) приводит к снижению экономической эффективности применения данной техники. Низкая загрузка селекционных зерноуборочных комбайнов позволяет существенно продлить срок их эксплуатации. Однако при этом необходимо учитывать не только физический износ техники, но и ее моральное устаревание, что особенно важно при реализации современных стремительно развивающихся технологий селекции. Эксплуатация селекционных зерноуборочных комбайнов сверх нормативных сроков сопряжена с повышенными рисками их выхода из строя в связи с приходом в негодность резинотехнических изделий (уплотнителей, рукавов высокого давления, шин и т. д.), возникновения коррозии основных узлов в результате нарушения рекомендуемых условий хранения.

Повысить экономическую эффективность селекционных комбайнов можно за счет следующих основных способов. Первый способ предусматривает повышение годовой загрузки селекционных комбайнов. Однако на практике реализовать такой способ не представляется возможным, поскольку время проведения уборочных работ, особенно в селекции, жестко регламентировано агротехническими сроками. Второй способ - использование селекционных комбайнов на условиях аренды в селекционно-семеноводческих хозяйствах, расположенных в различных регионах страны (по примеру предоставления в аренду зерноуборочных комбайнов, передвигающихся из южных регионов в северные по мере наступления агротехнических сроков уборки зерновых культур), – сопряжен с высокими рисками потери дорогостоящего селекционного зерна при возникновении малейших административных и логистических трудностей. Третьим способом повышения эффективности селекционного зерноуборочного комбайна является снижение его стоимости путем применения энергетических модулей, которые на время уборочных работ могут быть легко и быстро установлены на селекционный комбайн, а в остальное время могут использоваться для получения энергии в других целях. При переводе селекционного комбайна на автоматизированный электропривод энергетический модуль может представлять из себя бензо- или дизельгенераторную установку с накопителями энергии в виде аккумуляторных батарей.

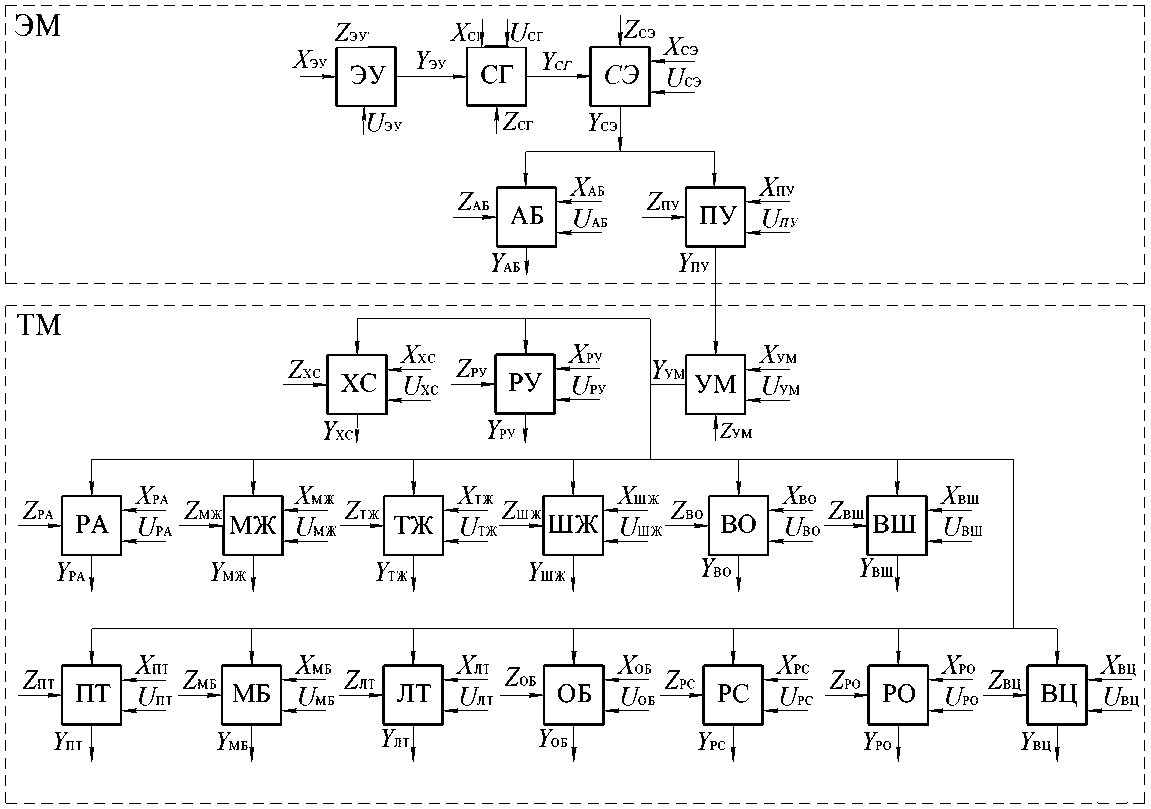

С учетом внесенных предложений разработана функциональная схема селекционного комбайна на автоматизированном электроприводе основных узлов, питающегося от съемного энергетического модуля (рис. 2). На данной структурно-функциональной схеме энергетическая установка представляет собой двигатель внутреннего сгорания и предназначена для получения механической энергии, которая передается на ротор силового генератора. В силовом генераторе происходит преобразование механической энергии в электрическую. Генерируемая электрическая энергия блоком силовой электроники преобразуется и распределяется в зависимости от нагрузки между аккумуляторными батареями и потребителями. Управление потребителями получаемой электрической энергии осуществляется с помощью блока управления. Предусматривается применение автоматизированного электрического привода ходовой системы, рулевого управления и рабочих органов комбайна. Технологический модуль включает в себя функциональные элементы, связанные с реализацией технологического процесса селекционного комбайна, его передвижением и управлением.

Блок управления технологического модуля осуществляет управление всеми функциональными элементами технологического уборочного модуля. Через данный блок осуществляется питание всех функциональных элементов технологического уборочного модуля.

Р и с. 2. Функциональная схема селекционного зерноуборочного комбайна на автоматизированном электроприводе основных узлов с питанием от съемного энергетического модуля

F i g. 2. Functional diagram of a plot grain combine harvester with an automated electric drive of the main units powered by a removable energy module

Примечание: ЭМ – энергетический модуль; ЭУ – энергетическая установка; СГ – силовой генератор; СЭ – блок силовой электроники; АБ – блок аккумуляторных батарей; ПУ – блок управления энергетическим модулем; ТМ – технологический модуль; УМ – блок управления технологического модуля; ХС – ходовая система; РУ – рулевое управление; РА – режущий аппарат; МЖ – мотовило жатки; ТЖ – ленточный транспортер жатки; ШЖ – шнек жатки; ВО – вентилятор очистки; ВШ – выгрузной шнек; ПТ – приемный ленточный транспортер; МБ – молотильный барабан; ЛТ – ленточный транспортер молотилки; ОБ – отбойный битер; РС – плоскорешетный соломотряс; РО - решето очистки; ВЦ - вентилятор циклона; X ЭУ , X СГ , X СЭ , X АБ , X ПУ , X УМ , X Х С, X РУ , X РА , X МЖ , X тж ’ X шж ’ X ВО , X вш ’ X ПТ ’ X МБ , X лт ’ X ОБ , X рс ’ X РО , X ВЦ - функция внешнего воздействия на соответствующий функциональный элемент; Z ЭУ , Z СГ , Z СЭ, Z АБ , Z ПУ , Z УМ, Z ХС, Z РУ , Z РА, Z МЖ, Z ТЖ , Z ШЖ , Z ВО , Z ВШ, Z ПТ, Z МБ , Z ЛТ, Z ОБ , Z РС, Z РО, Z ВЦ - функция состояния соответствующего функционального элемента; U ЭУ , U СГ , U СЭ , U АБ , U ПУ , U УМ , U ХС , U РУ ’ U РА , U МЖ ’ U ТЖ ’ U ШЖ ’ U ВО , U ВШ , U ПТ ’ U МБ , U ЛТ , U ОБ , U РС, U РО, U в Ц — функция управляющего воздействия на соответствующий функциональный элемент (управляющие воздействия осуществляются системой автоматически, либо оператором для обеспечения установленным требованиям); Y ЭУ , Y СГ , Y СЭ, Y АБ , Y ПУ , Y УМ , Y ХС, Y РУ , Y РА, Y МЖ , Y ТЖ , Y ШЖ ’ Y ВО ’ Y ВШ ’ Y ПТ ’ Y МБ ’ Y ЛТ Y ОБ ’ Y РС ’ Y РО ’ Y ВЦ – результирующие параметры соответствующего функционального элемента.

Note: ЭМ – energy module; ЭУ – energy plant; СГ – power generator; СЭ – power electronics unit; АБ – battery pack; ПУ – energy module control unit; ТМ – technological module; УМ – technological module control unit; ХС – chassis system; РУ – steering; РА – cutting device; МЖ – header reel; ТЖ – header belt conveyor; ШЖ – header auger; ВО – cleaning fan; ВШ – unloading auger; ПТ – receiving belt conveyor; МБ – threshing drum; ЛТ – thresher belt conveyor; ОБ – impact beater; РС – flat-sieve straw walker; РО - cleaning sieve; ВЦ - cyclone fan; XЭУ, XСГ XСЭ, XАБ, XПУ, XУМ, XХС, XРУ XРА, X.МЖ, XТЖ, XШЖ, Xво, XВШ, XПТ, XМБ, XЛТ, XОБ, XРС, XРО XВЦ - function of external action on the corresponding functional element; ZЭУ ZСР ZСЭ, ZАБ, ZПУ ZУМ, ZХС, ZРУ ZРА, ZМЖ, ZТЖ, ZШЖ, ZВО, ZВШ, ZПТ, ZМБ, ZЛТ ZОБ, ZРС, ZРО, ZВЦ - function of state of the corresponding functional element; UЭУ, UСГ UСЭ, UАБ, UПУ, UУМ, UХС, UРУ UРА, UМЖ, UТЖ, UШЖ, UВО, UВШ, UПТ UМБ, UЛТ UОБ, UРС, UРО, UВЦ - function of control action on the corresponding functional element (control actions are performed by the system automatically or by the operator to ensure the established requirements); YЭУ, YСГ YСЭ, YАБ, YПУ, YУМ, YХС, YРУ, Y>A, YМЖ, YТЖ, YШЖ, YВО, YВШ, YПТ YМБ, YЛТ, YОБ, YРС, YРО, YВЦ - resulting parameters of the corresponding functional element.

Обсуждение и заключение. Проведенный анализ механизированной технологии уборки селекционных делянок показал, что в работе энергетической установки селекционного комбайна отмечается цикличность с ярко выраженными режимами максимальной мощности и незначительного энергопотребления, которые могут быть использованы для повышения энергоэффективности технологического процесса. Проведенный структурно-функциональный анализ позволил определить отвечающие за получение, преобразование и передачу энергии группы функциональных элементов селекционного комбайна, за счет которых возможно повысить энергоэффективность. Режущий аппарат, мотовило, ленточный транспортер и шнек жатки могут быть оснащены как индивидуальным приводом, так и общим электроприводом с применением механических передач. При этом необходимо обеспечить возможность индивидуального изменения частоты вращения мотовила жатки. Для обеспечения возможности точного и быстрого управления технологическим процессом ленточный транспортер молотилки, молотильный барабан, отбойный битер, плоскорешетный соломотряс, решето очистки, вентилятор очистки и вентилятор циклона целесообразно оснащать индивидуальным приводом. Использование индивидуального привода молотильного барабана и отбойного битера позволяет реализовать рекуперацию их энергии вращения. Электропривод выгрузного шнека целесообразно делать индивидуальным.

Проведенные исследования способствуют решению задач по повышению энергетической и экономической эффективности, снижению негативного экологического воздействия на окружающую среду при выполнении механизированных уборочных работ в селекции путем применения комбинированной энергетической установки, позволяющей снизить влияние на работу двигателя внутреннего сгорания обусловленных особенностями технологического процесса уборки делянок циклов загрузки с ярко выраженными режимами максимальной мощности, незначительного энергопотребления и переходными процессами между ними за счет использования буферных накопителей электрической энергии.

В результате проведенных исследований предложены решения по применению в селекционном комбайне автоматизированного электропривода и съемного энергетического модуля, способствующих повышению качества выполнения уборочных работ, их энергетической и экономической эффективности. Разработана функциональная схема селекционного комбайна на автоматизированном электроприводе основных узлов с питанием от съемного энергетического модуля и даны рекомендации по реализации привода рабочих органов.

При осуществлении дальнейших исследований одной из важных задач является определение оптимальных параметров энергетического модуля для работы с селекционным комбайном с автоматизированным электроприводом основных узлов путем математического моделирования их энергопотребления на различных режимах работы.