Кондиционирование стока системы гидрозолоудаления с применением кавитационной технологии как основа снижения экологических рисков ТЭЦ

Автор: Кулагина Т.А., Дубровская О.Г., Башун В.И., Дубровская С.Д.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Рубрика: Исследования. Проектирование. Опыт эксплуатации

Статья в выпуске: 3 т.18, 2025 года.

Бесплатный доступ

Изложены результаты исследования применения безреагентных методов очистки осветленной воды замкнутых систем гидрозолоудаления (далее ГЗУ) теплоэнергетических станций. На основании теоретического анализа и экспериментальных исследований предложены установки, использующие кавитационную технологию, позволяющую одновременно решать проблемы физико-химической очистки воды и исключать отложение нерастворимых солей в трубопроводах. Целью исследования является разработка технологических предложений и технических решений модернизации классических прудов-отстойников, направленных на повышение эффективности очистки стока ГЗУ. Эффективность очистки осветленных вод ГЗУ предприятий теплоэнергетического комплекса в стандартных гидротехнических сооружениях - прудах-отстойниках не отвечает требованиям к качеству очистки воды, установленным российским экологическим законодательством, как для сброса в природные водоемы, так и для формирования полноценного оборотного промышленного водопользования. В связи с этим целесообразно разрабатывать и внедрять в производство альтернативные, безреагентные и высокоэффективные методы очистки многокомпонентных сточных вод. К таким методам можно отнести очистку стока, основанную на эффектах гидротермодинамической кавитации.

Кавитация, очистка сточных вод, система гидрозолоудаления, техническая вода, экологические риски

Короткий адрес: https://sciup.org/146283161

IDR: 146283161 | УДК: 628.312.2

Текст научной статьи Кондиционирование стока системы гидрозолоудаления с применением кавитационной технологии как основа снижения экологических рисков ТЭЦ

В настоящее время природоохранное законодательство как Российской Федерации, так и других стран мира предъявляет жесткие требования к методам кондиционирования промышленных сточных вод. Данные требования направлены как на снижение негативного экологического воздействия промышленных стоков на водные объекты, так и на сокращение изъятия пресной воды из природных водоемов за счет формирования замкнутого водопользования. При этом к современным технологиям очистки сточных вод предъявляются требования не только по высоким показателям эффективности, но и по снижению, а в ряде случаев исключению применения реагентов, снижению или исключению побочных продуктов очистки – осадков. Большинство крупных предприятий поддерживают и реализуют переход к оборотному водопользованию, соответственно, пересматривают низкоэффективные стандартные методы кондиционирования промышленного стока и находятся в поиске альтернативных методов очистки сточной воды.

Вода в энергетических комплексах находит широкое применение. Технически подготовленную воду используют для охлаждения маслоохладителей, конденсаторов, некоторых других – 353 – аппаратов; для питания парогенераторов; для гидравлического удаления золы; для тепловых сетей и для гидроуборки помещений. Все эти технологические процессы образуют различные по своему составу стоки. К ним относятся: регенерационные и шламовые стоки химводоочисток; сбросные воды систем гидрозолоудаления; обмывочные воды поверхностей парогенераторов и оборудования; охлаждающие воды; возвращаемый с предприятий конденсат; воды, загрязненные нефтепродуктами; отработавшие растворы после химических промывок. Количество и качество этих стоков различны; они зависят от мощности ТЭС, ее назначения, вида топлива, состава исходной используемой воды и других факторов.

В зависимости от мощности турбин и применяемых параметров пара удельный расход воды на ТЭС составляет 0,1–0,25 м3(кВт·ч). В дальнейшем по мере повышения установленной мощности и параметров пара этот расход уменьшится до 0,08–0,105 м3(кВт·ч). Подавляющая часть этой воды (85–95 %) идет на конденсацию пара, охлаждение масла и воздуха (3–8 %), и восполнение потерь в охлаждающей воде достаточно велико. Так, расход охлаждающей воды для конденсатора турбины К-300–240 составляет около 12 м3/с, для блока 500 МВт составит 16–17м3/с, для ТЭС мощностью 1200 МВт расход составит около 46–47 м3/с.

Сточные воды ТЭС являются наиболее распространенными загрязнителями техногенного происхождения водоисточников хозяйственно–питьевого и рыбохозяйственного назначения. Такими загрязнителями являются: нефтепродукты с концентрацией примерно 1–2 мг/л (превышение для источников хозпитьевого и рыбохозяйственного назначения в 3,5–8 раз); фенолы – примерно 0,2–0,3 мг/л (в 200–300 раз выше нормы); аммонийный азот – примерно 10 мг/л (в 4–5 раз выше нормы); синтетические ПАВ – примерно 4–5 мг/л (в 8–100 раз); соединения тяжелых металлов – около 0,15–0,3 мг/л (в 2–6 раз) [7–9, 11, 17, 18].

В процессе эксплуатации ТЭС охлаждающие воды обычно ничем не загрязняются, если к ним не подмешивают какие-либо посторонние стоки. Однако температура охлаждающей воды обычно на 5–10 °C выше температуры в водоисточнике. Такое тепловое воздействие негативно сказывается на биоценозе природных вод, вследствие чего многие ТЭС используют замкнутое охлаждение. При охлаждении на градирнях значительные количества циркулирующей воды испаряется; некоторая часть уносится в виде брызг и отводится в продувку. Такая продувочная вода имеет несколько более высокую концентрацию солей по сравнению с добавляемой в систему.

Регенерационные и шламовые воды химводоочисток содержат различные кальциевые и натриевые соли преимущественно серной и соляной кислот, а также осадки, состоящие из гидроокисей железа и алюминия, кремнекислоты органических веществ, карбонаты кальция и магния.

Воды, загрязненные нефтепродуктами (в основном маслами и мазутом), возникают при гидроуборке помещений вследствие проливов и утечек масел и жидкого топлива.

Очень различным составом обладают отработавшие растворы после химических промывок теплосилового оборудования. В качестве основных реагентов для удаления монтажного шлама и различных эксплуатационных отложений применяют соляную кислоту, различные органические кислоты. Такие стоки содержат в основном продукты растворения и соединений Mg, Ca, Zn, Сu. Fе и т.д., а также шлам.

Таким образом, составы всех стоков ТЭС, кроме охлаждающих вод, недопустимо сбрасывать в природные водоёмы. Обезвреживание этих вод технологически возможно, но нецелесообразно по следующим причинам.

Во-первых, обезвреживание вод потребует значительных капиталовложений, высококвалифицированных сотрудников, больших эксплуатационных расходов. На современной ТЭС количество нефтесодержащих вод составляет 100–200 мЗ/ч, что потребует эксплуатационных расходов в размере от 4,6 до 11,5 млн руб/год, по разным оценкам, стоимость такой очищенной воды достигнет 9,2 руб/м3. Следовательно, расходы на очистку только нефтесодержащих стоков всех станций составят миллиарды рублей в год. Еще большие затраты потребуются для обезвреживания сбросных вод систем ГЗУ, несмотря на простоту технологии очистки этих вод от токсичных примесей. По разным оценкам, эксплуатационные расходы при очистке таких вод составят около 5,7–8 руб/м.

Так как на ТЭС за год из систем ГЗУ сбрасывается несколько миллиардов кубометров воды, то годовые расходы на очистку даже части этих вод составят десятки миллиардов рублей.

Во-вторых, другим важным фактором, заставляющим считать малоперспективной организацию обезвреживания сточных вод ТЭС для сброса в рыбохозяйственные водоемы, являются постоянно ужесточающиеся требования к очистке такой воды. Это следствие еще недостаточной изученности различных загрязняющих веществ на биоценоз природных вод. С течением времени требования органов охраны постоянно ужесточаются и расширяются, охватывая новые вредные примеси. Следовательно, методы очистки и обезвреживания стоков будут в дальнейшем недостаточными.

В-третьих, номенклатура материалов, используемых энергетикой, постоянно расширяется. Увеличивается также и перечень веществ, применяемых для регулирования водно–химического режима. Как следствие, в некоторых стоках появляются все новые соединения. Следует также учитывать вещества, присутствующие в конденсатах, возвращаемых на ТЭС от производственных потребителей пара, например нефтеперегонных и различных химических предприятий.

Таким образом, технология очистки, технологические схемы и конструкции используемых сооружений, установок, аппаратов и механизмов должны будут все время изменяться в соответствии с вводимыми требованиями к качеству и к расширяющимся перечням вредных примесей. Все это позволяет считать создание бессточных систем теплоэлектростанций наиболее перспективным на сегодняшний день.

При эксплуатации угольных электростанций остро встает вопрос об интенсификации очистки воды систем гидрозолоудаления. Во-первых, нужно учитывать большой объем используемой воды для смыва золы (производительность одного багерного насоса может достигать 1250 м3 в час), во-вторых, стандартным методом отстаивания в прудах не достигается требуемое качество воды для сброса в природные водоемы в соответствии с нормативно-правовой базой РФ, в-третьих, концентрации ряда химических веществ в очищенном стоке не соответствуют качественным показателям технической воды. Еще одной проблемой является формирование стойких отложений во внутреннем контуре трубы при водной транспортировке золошлаков, вызываемых перенасыщением воды оксидами и гидроксидами металлов. Концентрация подобных примесей может достигать тысячи миллиграммов на кубический метр, а водородное число (pH) может колебаться от кислой до высокощелочной реакции [3]. Состав и концентрации загрязнителей зависят от марки сжигаемого топлива и свойств золы и шлака, и определяются путем исследования в лаборатории.

Ранее говорилось о том, что основными сооружениями первичного накопления и отстаивания сточных вод ГЗУ являются пруды-отстойники. Однако существует ряд экологических рисков, вызванных несовершенством конструктивно-эксплуатационных характеристик данных сооружений. Основной экологический риск связан с неизбежным накоплением избыточной воды в секциях золоотвала до опасных уровней и последующим сбросом осветленных вод в прилегающий водоем [5]. При сбросе данных стоков может оказываться существенное негативное влияние на природные водные объекты, за счет повышения общей минерализации, насыщения ионами тяжелых металлов и нефтепродуктами и др. Ряд загрязнителей, таких как тяжелые металлы, аккумулируются в донных отложениях [6]. Решение этой проблемы возможно с применением метода гидротермодинамической кавитации и при использовании данной технологии при очистке сточных вод ГЗУ.

Цель работы – выявление закономерностей модифицирования физико-химических параметров воды под воздействием гидротермодинамической кавитации, научное обоснование и разработка безреагентной технологии очистки оборотных вод ГЗУ.

Метод или методология проведения работы

Методологической базой являются экспериментальные методы термодинамических, кинетических, технологических исследований. В качестве эмпирической базы исследования применены лабораторные и стендовые полупромышленные кавитационные установки. При исследовании эффективности очистки стока использовались стандартные аттестованные методики лабораторно-аналитической оценки качества воды. Методы VBA-математического моделирования и интерпретации результатов исследования позволили определить оптимальные режимы кавитационной обработки исследуемой воды.

Результаты исследования и их обсуждение

Изменение физико-химических свойств жидкости при гидротермодинамическом кавитационном воздействии основано на высокой концентрации (кумуляции) энергии в очень небольшом объеме газообразной и жидкой среды с последующим ее высвобождением в критически малом временном периоде.

Суть гидродинамического воздействия может быть сведена к действию двух основных механизмов: распространению ударных волн вблизи схлопывающегося кавитационного микропузырька и ударному воздействию кумулятивных микроструек при несимметричном коллапсе кавитационных микропузырьков [7]. В окрестности схлопывающегося пузырька образуются высокие теплофизические параметры ( P ~1000 атм; T ~2000 K и более) [7, 8, 11], при этом изначально крупные фракции загрязнителей разбиваются на более лёгкие с последующим окислением до конечных продуктов, образуются активные радикалы и в небольшом количестве пероксид водорода и озон, обеспечивающие длительный окислительный эффект.

Изменение условий проведения технологических процессов существенно влияет на интенсивность кавитационного воздействия, а следовательно, и на скорость протекания соответствующего физико-химического процесса. Например, снижение температуры и давления насыщенных паров, а также наличие в системе твердых частиц повышает интенсивность кавитационного воздействия.

Время кавитационной обработки влияет на конечный результат, но не всегда увеличение времени обработки ведет к увеличению технологического эффекта. Поэтому, применяя гидродинамическую кавитацию, необходимо учитывать не только физические свойства жидкостей, но и условия проведения конкретного технологического процесса: давление, температуру, длительность обработки, степень турбулентности потоков, наличие твердых частиц и т.д.

В качестве объекта исследования использовались осветленные сточные воды системы ГЗУ, основные физико-химические показатели которых получены на основании количественного химического анализа (КХА). Исходные концентрации загрязнителей приведены в табл. 2.

Степень и виды загрязнителей сточной воды гидрозолоудаления напрямую зависят от состава золы и, как правило, данный физико-химический состав имеет сильные колебания, особенно при сгорании бурых углей. Это связано с неоднородностью химического и минералогического состава разных пластов месторождения угля, нестабильностью состава, особенно повышенным содержанием оксида кальция и магния, количество которых в отдельных золах достигает 23 %, а также строением в зависимости от режима сжигания топлива, в одном случае – больше оплавленной стекловидной фазы, в другом – повышенная пористость. Таким образом, неоднородность определяется различием химического и минералогического состава углей, режимом сжигания – количеством оплавленной стекловидной фазы, местом отбора золы и др.

Для достижения поставленной цели и возможности регулировать параметры кондиционирования стока ГЗУ исследованы золы Красноярских ТЭС. Химический, минералогический и фазовый составы зол зависят от вида сжигаемого угля, условий его сжигания, способа улавливания и отбора зол из шлаков [17]. Химический анализ отобранных в 2023–2024 гг. зол красноярских ТЭС приведен в табл. 1.

В зависимости от химического состава золы делятся по модулю основности на два класса: 1–й – Мо = 0,6–1,5, 2-й – Мо < 0,6. По этому показателю золы ТЭЦ-2 (Мо=0,73) относятся к 1

Таблица 1. Химический состав зол Красноярских ТЭС

Table 1. Chemical composition of the ashes of Krasnoyarsk thermal power plants

При сжигании бурых углей Канско–Ачинского энергетического бассейна образуется высокое количество Са О. Такие золы отличаются гидравлической активностью, имеют высокий модуль основности и делятся по химическому составу на:

– cреднекальциевые – содержание СаОобщ.20–30 % и СаОсвоб.< 3 %;

– высококальциевые – содержание СаО общ. 30–45 % и СаО своб. до 9 %;

– ультравысококальциевые – содержание СаОобщ.> 45 % и СаОсвоб.> 10 %.

По содержанию оксида кальция золы Красноярских ТЭЦ относят в среднекальциевым, однако необходимо отметить наличие в золе ТЭЦ-2 высокого содержания свободного СаО, что, с одной стороны, характеризует гидравлическую активность (возможность использования для производства бесклинкерных вяжущих), а с другой – при наличии стеклянной оболочки может привести к «разрушению структуры бетона во времени, вследствие гашения извести, образования эттрингита, нежелательных щелоче-кремнеземных реакций.

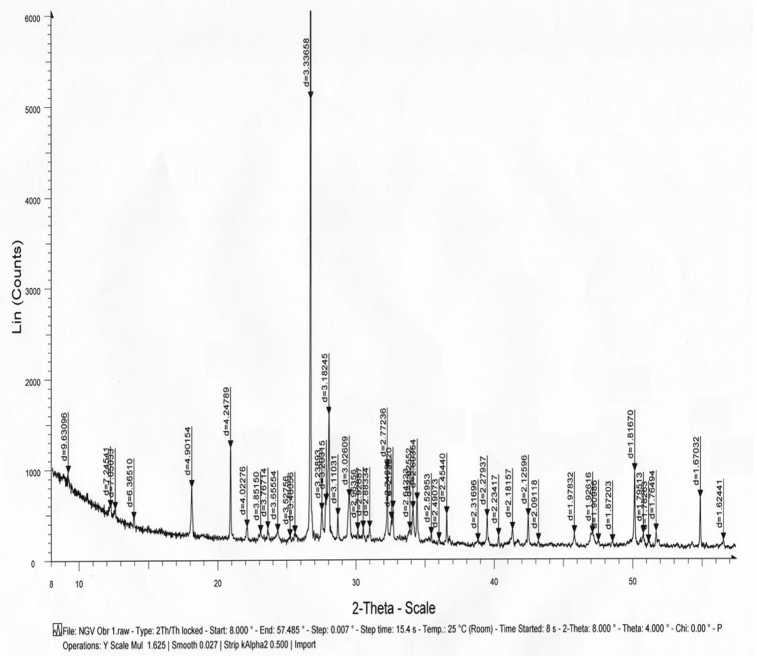

Для определения зависимости химического состава от режима обработки зольных композиций проводили рентгенофазовый анализ образцов, полученных при разной длительности обработки, результаты которых представлены на рис. 1.

Как упоминалось выше, в качестве альтернативного метода очистки воды предложен способ гидротермодинамической кавитации. При этом использовали две независимые линии исследований (табл. 2).

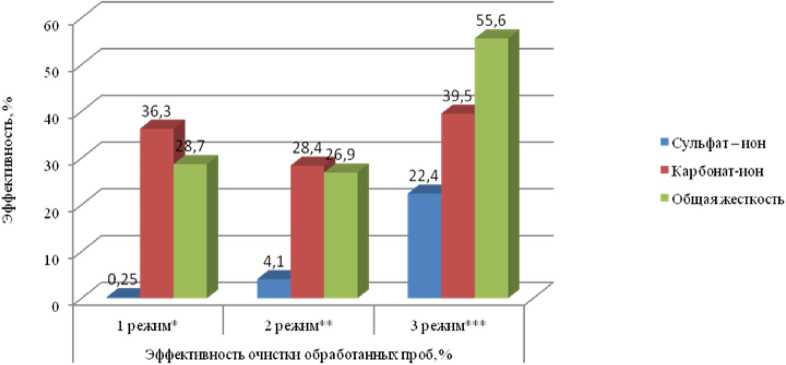

В лаборатории обработка осветленной воды проводилась в трех режимах. В качестве оборудования был использован высокоскоростной лабораторный смеситель Silverson L5M с головкой высокого сдвига. После каждого этапа кавитационной обработки воды производился химический анализ образца. Данные химического анализа исходной и обработанной проб воды представлены в табл. 3, и на диаграмме рис. 2 отображены изменения эффективности кондиционирования стока ГЗУ по основным маркерным показателям.

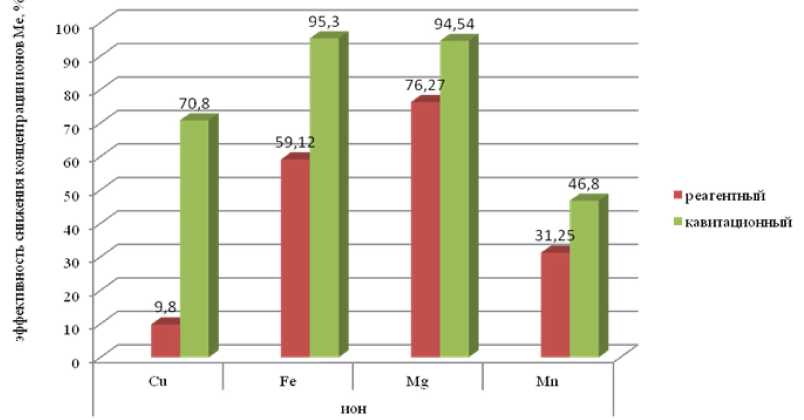

После выявления оптимального режима кавитационной обработки осветленного стока ГЗУ был проведен сравнительный анализ эффективности извлечения ионов металлов реагентным методом и методом гидротермодинамической кавитации. Результаты представлены в табл. 4 и на рис. 3.

Доказано [7–11], что в условиях гидротермодинамической кавитации протекают сложные физико-химические процессы, классифицируемые следующим образом:

-

- окислительно-восстановительные реакции с участием присутствующих в водной среде органических и неорганических веществ за счет образования в растворе Н2О2, О2, О3, О∙ и ОН-;

-

- цепные реакции в растворе, инициируемые продуктами расщепления присутствующих в растворе примесей;

-

- деструкция макромолекул и инициирование деполимеризации полимерных соединений;

-

- реакции между растворенными газами внутри кавитационных пузырьков.

Рис. 1. Дифрактограмма золы, выделяемой из системы ГЗУ

-

Fig. 1. Diffractogram of ash released from the GZU system

Таблица 2. Физико-химические показатели осветленной воды

Table 2. Physico-chemical parameters of clarified water

|

Показатель, ед. изм. |

Методика определения |

Значение фактического показателя |

|

Сухой остаток, мг/дм3 |

ПНДФ 14.1:2:4.261–2010 |

912,00 |

|

Сульфат-ион, мг/дм3 |

ПНДФ 14.1:2.159–2000 |

80,50 |

|

Гидрокарбонат-ион, мг/дм3 |

ПНД Ф 14.2.99–97 |

менее 6,1 |

|

Карбонат-ион, мг/дм3 |

ГОСТ 31957–2012 |

1206,00 |

|

Водородный показатель, ед. рН |

ПНДФ 14.1:2:3:4.121–1997 |

12,12 |

|

Общая жёсткость, оЖ |

ПНДФ 14.1:2.98–97 |

17,84 |

Помимо явного преимущества кавитационной технологии при удалении тяжелых металлов из осветленной воды ГЗУ следует обратить внимание и на то, что при реагентном методе для удаления комплекса металлов требуется доведение рН среды до значений 10,5–12,0, что, безусловно, влечет за собой повышенное использование реагентов. Образующиеся при этом нерастворимые осадки (как правило, гидроксиды металлов) подвержены длитель- – 359 –

Таблица 3. Концентрации примесей исходной и обрабатываемой воды

Table 3. Concentrations of impurities in the source and treated water

|

Показатель, ед. изм |

Исходная проба |

Обработанная проба |

||

|

1 режим* |

2 режим** |

3 режим*** |

||

|

Сухой остаток, мг/дм3 |

912,00 |

1044,00 |

1002,00 |

1112,00 |

|

Сульфат – ион, мг/дм3 |

80,50 |

83,50 |

77,20 |

62,50 |

|

Гидрокарбонат-ион, мг/дм3 |

менее 6,1 |

менее 6,1 |

менее 6,1 |

менее 6,1 |

|

Карбонат-ион, мг/дм3 |

1206,00 |

768,00 |

864,00 |

730,10 |

|

Водородный показатель, ед. рН |

12,12 |

12,02 |

10,21 |

8,55 |

|

Общая жесткость, оЖ |

17,84 |

12,72 |

13,04 |

9,92 |

* 1 режим – 10 мин 5000 об/мин; ** 2 режим – 10 мин 7000 об/мин; *** 3 режим – 10 мин 10000 об/мин

Динамика изменения эффективности кондиционирования стока ГЗУ по базовым показателям

Рис. 2. Динамика изменения эффективности кондиционирования стока ГЗУ при различных режимах

кавитационной обработки

-

Fig. 2. Dynamics of changes in the efficiency of conditioning of the GZU drain under various modes of cavitation treatment

ной седиментации и обводнены на 60–75 %, как следствие, усложняется технология удаления и обработки подобных осадков сточных вод.

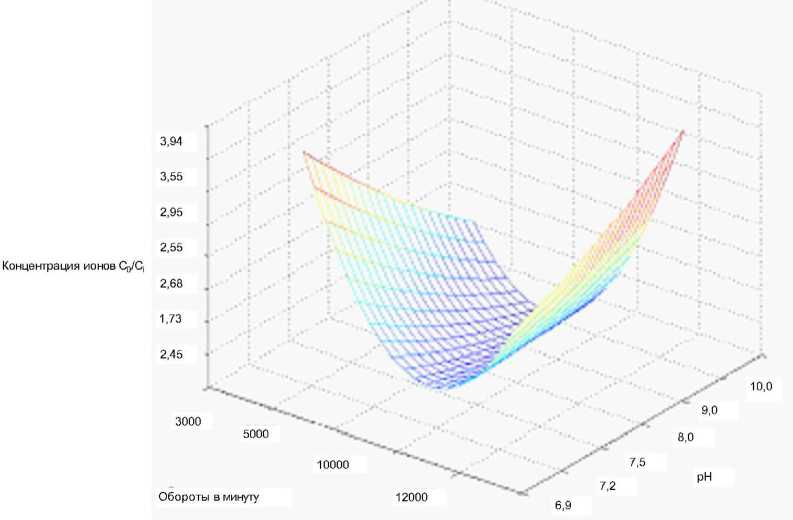

Анализируя, полученные экспериментальные данные, с целью определения оптимального режима кавитационной обработки промышленного стока был выбран метод математического моделирования с совокупностью методик визуального программирования – VBA, сочетаемого с вычислительными возможностями Excel. Результат отображен на рис. 3.

На основании матриц изменения концентрации ионов тяжелых металлов в очищаемой сточной воде и полученных зависимостей от таких факторов, как скорость вращения кавитационной крыльчатки, время обработки, рН среды, температуры среды, получены уравнения – 360 –

Таблица 4. Сравнительный анализ методов кондиционирования стока ГЗУ по эффективности удаления ионов металлов

Table 4. Comparative analysis of the methods of conditioning the effluent by the efficiency of removal of metal ions

|

Ион |

Исходная концентрация мг/дм3 |

Концентрация ионов после различных методов обработки стока |

||||||

|

Реагентный метод |

Метод кавитации при 10000 об/мин/t мин |

|||||||

|

10 мин |

15 мин |

30 мин |

Эффект, % |

10 мин |

15 мин |

Эффект, % |

||

|

Cu |

3,94 |

3,75 |

3,75 |

3,55 |

9,8 |

2,75 |

1,15 |

70,8 |

|

Fe |

13,7 |

12,66 |

10,7 |

5,6 |

59,12 |

2,66 |

0,64 |

95,3 |

|

Mg |

408,5 |

334,9 |

288,07 |

96,9 |

76,27 |

37,25 |

16,25 |

94,54 |

|

Mn |

0,032 |

0,022 |

0,022 |

0,022 |

31,25 |

0,017 |

0,017 |

46,8 |

С1>а«штл,ный UHiunn тффективносп1 методов очистки воды ГЗУ

Рис. 3. Сравнительный анализ эффективности методов удаления ионов Ме из стока ГЗУ

-

Fig. 3. Comparative analysis of the effectiveness of methods for removing Me ions from the effluent

регрессии второго порядка. По уравнениям регрессии получены графические интерпретации в виде поверхностей (рис. 3), что позволяет регулировать процесс безреагентного кондиционирования сточных вод, содержащих тяжелые металлы, и учитывать в дальнейшем техникоэкономические показатели. При обсчете данных использован алгоритм оценки коэффициентов нелинейной регрессионной модели методом наименьших квадратов. Представлен оценочный критерий y1–2 в факторном пространстве следующих параметров: x1; x2; x3. На рис. 4 представлена регулировочная диаграмма очистки стока на примере иона меди.

Интерпретируя результаты математического моделирования и сопоставляя их с фактическими изменениями концентраций ионов тяжелых металлов при различных режимах ги-дротермодинамической обработки модели сточной воды, можно сделать вывод, что режимом

Рис. 4. Регулировочная диаграмма процесса очистки сточных вод, содержащих ионы тяжелых металлов (на примере иона Cu2+), методом кавитационной обработки

Fig. 4. Adjustment diagram of the wastewater treatment process containing heavy metal ions (using the Cu2+ ion as an example) by cavitation treatment оптимальности для удаления комплекса ионов тяжелых металлов является обработка при 10000 оборотов в минуту в течение 60 секунд. При более интенсивном режиме кавитационного воздействия наблюдается образование промежуточных продуктов окисления металлов и перекомбинация активных ионов в водной среде с образованием скоагулированных структур в виде гидроксидов металлов, например Fe(OH)3, или же гидроксоаквакомплексов, таких как [Cu(OH2)2(OH)2]0, [Zn(OH2)2(OH)2]0, [Ni(OH2)2(OH)2]0, [Ni(OH2)4(OH)2]0, [Fe(OH2)(OH)3]0, [Fe(OH2)3(OH)3]0. Данные вещества, в свою очередь, обладая силой электростатического притяжения за счет изменения заряда комплексона – от положительного до отрицательного (при рН свыше 10.0), выступают коагулянтами. Образующийся скоагулированный осадок в рамках данного исследования также был проанализирован. Определены размеры частиц осадка турбидиметрическим и седиментационным методами анализа. Так, размер хлопьев осадка, скоагулированных на гидроксоаквакомплексах Ni, Cu, Zn, достигает 130–140 нм, тогда как хлопья осадка, образующиеся и седиментированные на комплексах иона Fe3+, составляют от 24 до 50 мкм.

Учитывая необходимость обработки большого объема стока ГЗУ, целесообразно разработать либо систему проточного кавитационного реактора, устанавливаемого непосредственно в трубопровод, либо применять погружной кавитационный реактор как элемент кондиционирования части осветленной воды ГЗУ, отводимой для сброса в природный водоем или возвращаемой на предприятие в качестве технической воды при возникновении положительного баланса. Принципиальная схема представлена на рис. 5.

Рис. 5. Принципиальная схема системы ГЗУ с установкой кавитационной очистки воды

Fig. 5. Schematic diagram of a GZU system with a cavitation water purification unit

С точки зрения экономической целесообразности внедрения предлагаемой схемы очистки с внедрением узла кавитационной дезинтеграции сточных вод предприятий теплоэнергетического комплекса следует исходить из значительного снижения экологических платежей.

Так, основные принципы исчисления размера вреда, причиненного водным объектам, основаны на выявлении фактов нарушения водного законодательства, наступление которых устанавливается по результатам государственного контроля и надзора в области использования и охраны водных объектов на основании натурных обследований, инструментальных определений, измерений и лабораторных анализов.

Исчисление размера вреда основывается на компенсационном принципе оценки и возмещения размера вреда по величине затрат, необходимых для установления факта причинения вреда и устранения его причин и последствий, в том числе затрат, связанных с разработкой проектно-сметной документации, и затрат, связанных с ликвидацией допущенного нарушения и восстановлением состояния водного объекта до показателей, наблюдаемых до выявленного нарушения, а также для устранения последствий нарушения.

Исчисление размера вреда может осуществляться исходя из фактических затрат на восстановление нарушенного состояния водного объекта, а также в соответствии с проектами восстановительных работ.

Исчисление размера вреда водному объекту исходя из фактических затрат осуществляется на основании данных о стоимости основных видов работ и (или) фактически произведенных расходах по следующим основным мероприятиям и работам:

-

– проведение анализов качества вод и донных отложений водного объекта;

-

– расчет затрат или разработка проектно-сметной документации по устранению последствий нарушения водного законодательства;

-

– мероприятия по оценке распространения загрязняющих веществ в водном объекте и последующего их влияния на использование водного объекта для водоснабжения, рекреации и иных целей водопользования;

-

– мероприятия по предупреждению распространения загрязнения на другие участки водного объекта или на другие водные объекты;

-

– строительство временных зданий и сооружений, использованных при осуществлении работ по ликвидации последствий нарушения водного законодательства;

-

– сбор, удаление, утилизация загрязняющих веществ, нефти, нефтесодержащих веществ, отходов производства и потребления, фильтрующего материала и иных материалов, использованных при ликвидации последствий нарушения водного законодательства;

-

– подъем затонувших судов и иных предметов;

-

– мероприятия по предотвращению попадания в водный объект загрязняющих веществ и отходов с водосборной площади;

-

– очистка донных отложений водного объекта от загрязняющих веществ;

-

– мероприятия по очистке и восстановлению водоохранных зон и прибрежных защитных полос водных объектов.

Исчисление размера вреда производится с учетом факторов, влияющих на его величину, к которым относятся: состояние водных объектов, природно–климатические условия, длительность и интенсивность воздействия загрязняющих веществ на водный объект.

Исчисление размера вреда, причиненного водному объекту, осуществляется независимо от того, проводятся мероприятия по устранению нарушения и его последствий непосредственно вслед за фактом нарушения или будут проводиться в дальнейшем в соответствии с программами по использованию, восстановлению и охране водных объектов, а также программами социально-экономического развития регионов.

Размер вреда, причиненного водному объекту сбросом загрязняющих веществ в составе сточных вод и (или) дренажных (в том числе шахтных, рудничных) вод, производится в соответствии с действующей методикой, предусмотренной Приказом Минприроды России от 13 апреля 2009 г. № 87 «Об утверждении Методики исчисления размера вреда, причиненного водным объектам вследствие нарушения водного законодательства (с изменениями на 26 августа 2015 г.)».

Таксы для исчисления размера ущерба утверждены Постановлением Правительства РФ от 03.11.2018 № 1321 «Об утверждении такс для исчисления размера ущерба, причиненного водным биологическим ресурсам».

В соответствии с п. 11 методики № 87 исчисление размера вреда, причиненного водному объекту сбросом вредных (загрязняющих) веществ в составе сточных вод и (или) дренажных (в том числе шахтных, рудничных) вод, производится по формуле (1)

У = КВГ × КВ × КИН × Hi × Mi × КИЗ , (1)

где У – размер вреда, тыс.руб.; Квг – коэффициент, учитывающий природно-климатические условия в зависимости от времени года, определяется в соответствии с табл. 1 прил. 1 к методике; Кв – коэффициент, учитывающий экологические факторы (состояние водных объектов), определяется в соответствии с табл. 2 прил. 1 к методике; Кин – коэффициент индексации, – 364 – учитывающий инфляционную составляющую экономического развития, определяется в соответствии с п. 11.1 настоящей методики; Hi – таксы для исчисления размера вреда от сброса i-гo вредного (загрязняющего) вещества в водные объекты определяются в соответствии с табл. 3 прил. 1 к методике, тыс.руб./т; Mi – масса сброшенного i-гo вредного (загрязняющего) вещества определяется по каждому загрязняющему веществу в соответствии с главой IV настоящей методики, т; Киз – коэффициент, учитывающий интенсивность негативного воздействия вредных (загрязняющих) веществ на водный объект, определяется в соответствии с пунктом 11.2 методики.

Согласно п. 11.2 коэффициент Киз, учитывающий интенсивность негативного воздействия вредных (загрязняющих) веществ на водный объект, устанавливается в зависимости от кратности превышения фактической концентрации вредного (загрязняющего) вещества при сбросе на выпуске сточных, дренажных (в том числе шахтных, рудничных) вод над его фоновой концентрацией в воде водного объекта. Указанный коэффициент принимается в размере: рассчитанной кратности превышения для вредных (загрязняющих) веществ I–II классов опасности; для вредных (загрязняющих) веществ III–IV классов опасности: равном 1 при превышениях до 10 раз; равном 2 при превышениях более 10 и до 50 раз; равном 5 при превышениях более 50 раз.

Размер вреда, исчисленный по формуле 1, уменьшается на величину фактической оплаты сверхнормативного или сверхлимитного (при его наличии) сброса загрязняющих веществ, который рассчитывается исходя из массы загрязняющих веществ, учитываемых за период времени, принятый при оценке вреда.

Таким образом, произведя расчет возмещения ущерба только по маркерным показателям и в сравнении с традиционной схемой очистки, очевидна эколого-экономическая эффективность внедрения узла кавитационной обработки стока ГЗУ:

Y 1 = 1.36 × 1.15 × 2.45 × (670 × 9.5) × 5 = 121947.035, тыс. руб.,

Y 1 = 1.36 × 1.15 × 2.45 × (670 × 0.006789) × 1 = 17.43, тыс. руб.

Прямое снижение эксплуатационных затрат в части экологических платежей составляет 121929,605 тыс. руб. в год.

Заключение

Данные технические решения позволяют достичь требуемого качества воды для повторного использования. Главными достоинствами предлагаемого безреагентного метода на основе эффектов гидротермодинамической кавитации являются:

-

1) возможность очистки сточной воды ГЗУ со значительным колебанием количественного содержания загрязняющих веществ;

-

2) возможность использования предлагаемой технологии при модернизации существующего оборудования. Кавитационные реакторы легко встраиваются в существующие сооружения, например в аккумулирующие емкости, без значительного изменения их конструкции или трубопроводы;

-

3) снижение негативного воздействия на водные объекты при сбросе промышленных сточных вод, а следовательно, минимизация экологических рисков;

-

4) снижение эксплуатационных экономических затрат;

-

5) возможность полной автоматизации процесса кондиционирования осветленной воды ГЗУ.

Введение блока кавитационной обработки для интенсификации очистки осветленного стока гидрозолоудаления позволит сформировать замкнутый оборотный цикл водопользования и значительно повысить экологическую устойчивость региона присутствия предприятий теплоэнергетического комплекса, работающих на угольном топливе.