Конструкция теплового узла ростовой установки

Автор: Арчугов Сергей Александрович, Винник Денис Александрович, Михайлов Геннадий Георгиевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 36 (253), 2011 года.

Бесплатный доступ

Приведены результаты работ по проектированию и изготовлению теплового узла для резистивной ростовой установки для выращивания на воздухе при температуре до 1300 °С методом Степанова. При конструировании представленного элемента ростового оборудования были учтены все требования, предъявляемые к высокотемпературному оборудованию. Конструкция теплового узла показала свою работоспособность, а именно: обеспечение равномерности температурного поля, возможность с высокой точностью задавать температурный градиент, долговременная работа ростовой системы.

Монокристаллы, выращивание монокристаллов, тепловой узел ростовой установки

Короткий адрес: https://sciup.org/147156682

IDR: 147156682 | УДК: 669.04,

Текст научной статьи Конструкция теплового узла ростовой установки

В данной статье описывается принципиальная схема теплового узла ростовой установки, предназначенной для выращивания монокристаллических материалов из раствора на воздухе модифицированным методом Чохральского. Конструкция обеспечивает надежную защиту нагревательных элементов ростовой системы от агрессивных паров питающего растущий кристалл раствора.

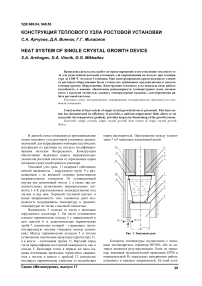

Тепловой узел (рис. 1) содержит собственно печной нагреватель – корундовую трубу 9 с размещенным с ее внешней стороны резистивным нагревательным элементом 10, установленный внутри нее платиновый тигель 1, а также два дополнительных резистивных нагревательных элемента 3 и 8, расположенных непосредственно под тиглем и над ним. Хороший тепловой контакт и малая инерционность этих элементов дают возможность поддерживать температуру и градиент температуры по тиглю с высокой точностью.

Нагреватель 3 отделен от тигля с помощью корундового изолятора 2. На тигле установлено плоское керамическое кольцо 5 с закрепленной в нем шахтой 6 и дополнительная керамическая труба 7, назначение которой – удерживать теплоизолирующую засыпку (порошок оксида алюминия). Между керамическим кольцом 5 и тиглем установлена платиновая прокладка (протектор) 11, а в шахте – платиновая трубка 12. Верхний торец тигля пришлифован на плоской поверхности, как и кольцо 5. Благодаря этому в первые же часы нагрева платиновая прокладка герметично сваривается с тиглем и вместе с трубкой 12 полностью изолирует керамические элементы от воздействия паров растворителя. Пространство между элементами 7 и 9 заполнено каолиновой ватой.

Рис. 1. Тепловой узел

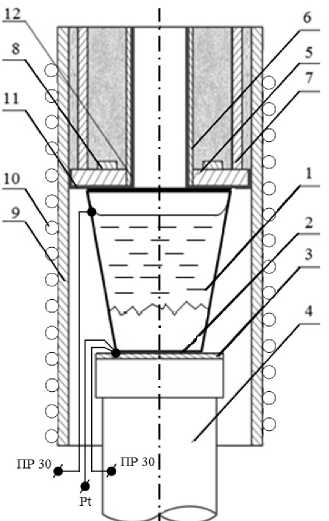

Контроль температуры осуществлен с помощью нестандартных термопар ПР30/0, обе из которых являются регулирующими. Одна из термопар, имеющая положительный проводник ПР30 и отрицательный Pt, определяет синхронную работу основного и нижнего нагревателей. Её спай уста-

Рис. 2. Схема включения нагревательных и регулирующих элементов: 1 – печной (основной) нагреватель; 2, 3 – верхний и нижний вспомогательные нагреватели; 4, 5 – регулирующие блоки БР терморегуляторов; 6, 7 – силовые блоки БС терморегуляторов; 8 – тигель с раствором; Тр1 – силовой трансформатор печи; Тр2 и Тр3 – понижающие трансформаторы новлен в непосредственном тепловом и гальваническом контакте с дном тигля. Другая термопара является дифференциальной (ПР30-Pt-ПР30) и определяет автономную работу верхнего нагревателя, причем роль центрального проводника выполняет сам тигель.

Схема электрических соединений в части, касающейся регулирования температуры, приведена на рис. 2.

Тепловой узел обслуживается двумя прецизионными терморегуляторами типа РИФ-101. Как верхний, так и нижний вспомогательные нагреватели включены по автотрансформаторной схеме (Тр4 и Тр5), что позволяет устанавливать оптимальное соотношение их мощностей и, в конечном счете, реально поддерживать погрешность регулирования температур верха и низа тигля на уровне не более ±0,05 К (±1 мкВ ТЭДС термопар ПР30-Pt).

Описываемый тепловой узел был использован для выращивания массивных бездефектных кристаллов александрита с поверхности раствора-расплава. При размерах тигля 0 70 x 95 мм, скорости вытягивания 0,8 мм/сутки, скорости вращения

0,5–1 об/с кристаллы приобретали стационарное сечение 12 x 16 мм через 2 недели после опускания затравки. Был изучен рост кристаллов, ориентированных вдоль всех трех осей решетки. Наибольшая скорость бездефектного роста, указанная выше, получена при ориентации затравки вдоль оси [001]. Возможен устойчивый рост и в направлениях [010], [100], однако с примерно вдвое меньшей скоростью.

Захват флюса наблюдался только в непосредственной близости – около 3 мм – возле затравки. Во всей остальной массе кристаллов не было замечено включений ни флюса, ни платины даже при увеличении x 50.

При выходе на стационарное сечение кристаллы приобретали зеркальные боковые грани. Нижняя грань (грань роста) во всех случаях была зеркальной.

Таким образом, предлагаемое техническое решение показало высокие эксплуатационные характеристики и надежность в работе, что позволяет использовать его вместо традиционных двух- и трехзонных печей для выращивания совершенных монокристаллов различного состава.