Конструкционно-теплоизоляционный пенобетон для индивидуального монолитного жилищного строительства

Автор: Стешенко А.Б., Кудяков А.И., Иноземцев А.С., Иноземцев С.С.

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Строительное материаловедение

Статья в выпуске: 4 т.16, 2024 года.

Бесплатный доступ

Введение. Приведены результаты исследований конструкционно-теплоизоляционного цементного пенобетона для монолитного индивидуального жилищного строительства с применением пористых заполнителей и суперпластификаторов. Актуальность исследования обусловлена необходимостью повышения технологических свойств пенобетонных смесей для улучшения транспортировки и укладки в опалубку, а также повышения прочностных и теплоизоляционных параметров стеновых материалов в индивидуальном жилищном строительстве. Путем частичной замены кварцевого песка на керамзитовый или шлаковый песок в количестве 25% по объему и введения суперпластификатора «Штайнберг МР-4» обеспечивается синергетический эффект и достигается повышенная устойчивость пенобетонной смеси, увеличение класса пенобетона по прочности на сжатие и уменьшение теплопроводности.

Цементный пенобетон естественного твердения, пористые заполнители, керамзитовый и шлаковый песок, диаметр расплыва смеси, прочность на сжатие, средняя плотность, коэффициент теплопроводности

Короткий адрес: https://sciup.org/142242418

IDR: 142242418 | УДК: 691.327.33 | DOI: 10.15828/2075-8545-2024-16-4-320-328

Текст научной статьи Конструкционно-теплоизоляционный пенобетон для индивидуального монолитного жилищного строительства

Стешенко А.Б., Кудяков А.И., Иноземцев А.С., Иноземцев С.С. Конструкционно-теплоизоляционный пенобетон для индивидуального монолитного жилищного строительства // Нанотехнологии в строительстве. 2024. Т. 16, № 4. С. 320–328. – EDN: JDOTUK.

В соответствии с программой Минстроя России в 2024 году объем индивидуального жилищного строительства (ИЖС) достигнет 40 млн кв. м [1]. Основным конструкционно-теплоизоляционным элементом жилого малоэтажного здания является стена.

При выборе стенового материала для возведения собственного жилья большое внимание уделяется его качеству, стоимости и технологии осуществления строительных работ. Под качеством стенового материала подразумеваются высокие прочностные и теплозащитные характеристики, долговечность (морозостойкость), а также надежность в их из-

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ готовлении при строительстве жилья [2]. Одним из важных факторов в обеспечении качества строительных работ является возможность возведения стен из твердеющих поризованных смесей, приготовленных непосредственно на строительной площадке, т.е. в местах строительства жилья (монолитное строительство) [2, 3].

Монолитное индивидуальное домостроение динамично развивается в России. В настоящее время используются различные варианты технологий монолитного ИЖС, и для каждого способа требуются пенобетонные смеси естественного твердения соответствующего качества [4, 1].

Качество монолитного пенобетона, предназначенного для строительства стеновых конструкций, регламентируется стандартами по двум основным параметрам: класс по прочности на сжатие, оцениваемый с учетом однородности, и коэффициент теплопроводности. Исходя из анализа рынка ячеистых бетонов в Российской Федерации [4] самыми востребованными являются конструкционно-теплоизоляционные пенобетоны с маркой по плотности D500-D700. Согласно требованиям ГОСТ 254852019, класс по прочности на сжатии пенобетона должен быть не менее В1, а коэффициент теплопроводности в сухом состоянии 0,15-0,17 Вт/м•°С.

При управлении процессами обеспечения соответствия или повышения качества пенобетона по вышеуказанным параметрам при монолитном строительстве стеновых конструкций необходимо учитывать технологические сложности обеспечения однородности структуры [1, 3, 5]. Это связано с необходимостью равномерного перемешивания компонентов и получения однородной структуры смеси в связи с большим отличием средней плотности зерен кварцевого заполнителя и поризован-ной цементной матрицы. Часто при монолитной технологии возведения ограждающих конструкций заполнение опалубки смесью осуществляется с повышенной высотой, превышающей стандартный размер стеновых блоков, что приводит к сегрегации компонентов, снижению однородности и прочности каркасообразующей основы пенобетона [6, 7]. Необходимо разработать технологические принципы получения более устойчивых пенобетонных смесей при сохранении требуемой подвижности и плотности. Повышение устойчивости смеси достигается за счет упрочнения цементно-песчаного каркаса, повышения средней плотности, что приводит к снижению теплозащитных характеристик ограждающих конструкций зданий. Обеспечение высокой прочности пенобетона без увеличения средней плотности возможно путем введения в смесь пористых активных минеральных компонентов [8–12]. Низкие значения коэффициента теплопроводности пенобетона дости- гаются также при максимально возможном содержании воздушных пор в цементно-песчаной матрице без потери прочности межпоровых перегородок. Данный эффект достигается путем насыщения цементно-песчаного каркаса пористыми заполнителями, соразмерными с макропорами пенобетона, при одновременном повышении прочности каркаса [10–14]. Однако пористые заполнители обладают большим водопоглощением в сравнении с кварцевым песком, что приводит к увеличению водопотребности пенобетонной смеси. Для обеспечения высокой степени гидратации цементо-песчанного каркаса с учетом технологических особенностей монолитной технологии строительства потребуется оптимизация содержания воды затворения. Важным компонентом смеси в данном случае может быть эффективная пластифицирующая добавка, позволяющая обеспечить требуемую подвижность смеси и прочность пенобетона [15–17].

Исходя из вышесказанного, эффективным способом управления пористой структурой и прочностью цементно-песчаного каркаса пенобетонов является совместное введение в смесь структурорегулирующих и пластифицирующих добавок [1, 6, 12]. При обосновании выбора активных минеральных и пластифицирующих добавок необходимо обеспечивать синергетический эффект или возможность реализации эмерджентной структуры первого порядка, что положительно повлияет на оптимизацию структуры и эксплуатационные свойства пенобетона [18–20].

При проведении исследований предлагается использовать положительные свойства пластифицирующих и минеральных добавок путем совместного их введения в смесь в виде комбинированной добавки селективного воздействия на процессы структуроо-бразования пенобетона.

Научная гипотеза заключается в том, что путем введения в процессе приготовления пенобетонной смеси комбинированных добавок, формирующих микропористость (пористые заполнители с активной поверхностью) и сохранение подвижности (водоредуцирующие добавки), обеспечивать устойчивость смеси в период укладки в опалубку, однородность в процессе формирования структуры и требуемые параметры, характеризующие качество пенобетона [15, 16, 21, 22].

В качестве минеральных пористых добавок для изготовления пенобетона требуемого уровня и стабильности качества рекомендуется использовать пористые керамзитовый песок и золошлаковый песок Северской ТЭЦ (Томская область). В бетонной смеси минеральный пористый заполнитель выполняет роль не только активной минеральной добавки, активно влияющей на процессы структурообразования и повышения прочности пенобетона, но и напол-

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ нителя с микропорами, повышающего теплосопро-тивление стенового материала [21–24].

При проведении исследований предполагается введение микропористого заполнителя в состав пенобетонной смеси взамен 25, 50 или 75% кварцевого песка по объему с учетом насыпной плотности, с последующей корректировкой рекомендуемых составов по значениям фактической средней плотности пенобетонной смеси.

Целью исследований является установление закономерностей влияния пористых заполнителей и во-доредуцирущих добавок на процессы структурообра-зования цементных пенобетонов, а также разработка научно обоснованных рецептурно-технологических решений производства цементных конструкционно-теплоизоляционных пенобетонов естественного твердения с комбинированной добавкой для индивидуального жилищного строительства.

МАТЕРИАЛЫ И МЕТОДЫ

При проведении исследований в качестве сырьевых компонентов использовались:

– портландцемент Топкинского цементного завода, тип ЦЕМ1, класс по прочности – 42,5Б (ГОСТ 31108-2020);

– кварцево-полевошпатовый песок Кудровского месторождения Томской области ( ГОСТ 8736 2014 ). Физико-механические свойства песка приведены в табл.1;

– керамзитовый песок ООО «ЗКПД ТДСК» г. Томск (ГОСТ 9757-90). Физико-механические свойства керамзитового песка представлены в табл. 2;

– шлаковый песок пористый Северской ТЭЦ Томской области (ГОСТ 26644-85). Физико-механические характеристики шлакового песка приведены в [13]. Шлаковый песок по содержанию естественных радионуклидов относятся к 1 классу и пригоден для производства строительных материалов. Насыпная плотность шлакового песка 850 кг/м3;

– водопроводная вода (ГОСТ 23732–2011);

– суперпластификатор «Штайнберг МР-4» – продукт на основе конденсации нафталинсульфокислоты и формальдегида (ТУ 20.59.59-001-454193702018);

– суперпластификатор «Штайнберг GROS-63 MR» ( ТУ 20.59.59-001-45419370-2018).

– суперпластификатор Реламикс Т2 – смесь неорганических (роданидов, тиосульфатов) и органических (полиметиленнафталинсульфонатов) солей натрия (ТУ 5745-070-58042865-2012).

Приготовление пенобетонной смеси осуществлялось в турбулентном смесителе по одностадийной технологии [25]. Испытание и оценка качества пенобетона проводились по ГОСТ 25485-2019.

Проектирование состава пенобетонной смеси осуществлялось в соответствии с требованиями СН 277-80. Спроектированный базовый (контрольный) состав конструкционно-теплоизоляционного пенобетона с маркой по средней плотности D600, используемый при проведении исследований влияния микропористых и пластифицирующих добавок

Таблица 1

Физико-механические свойства кварцево-полевошпатового песка

|

Частные (полные) остатки, %, на ситах, мм |

Модуль крупности |

Плотность, кг/м3 |

Содержание пылеватых и глинистых частиц,% |

||||||

|

2,5 |

1,25 |

0,63 |

0,315 |

0,16 |

< 0,16 |

насыпная |

истинная |

0,1 |

|

|

0,5 0,5 |

1,0 1,5 |

4,5 6,0 |

35,0 41,4 |

53,5 94,5 |

5,5 100 |

1,8 |

1400 |

2550 |

|

Таблица 2

Физико-механические свойства керамзитового песка

|

Частные (полные) остатки, %, на ситах, мм |

Модуль крупности |

Плотность, кг/м3 |

Коэффициент теплопроводности, Вт/м*К |

||||||

|

2,5 |

1,25 |

0,63 |

0,315 |

0,16 |

< 0,16 |

насыпная |

истинная |

0,1099 |

|

|

70,7 (70,7) |

19,0 (89,7) |

7,7 (97,4) |

1,0 (98,4) |

0,7 (99,1) |

0,9 (100) |

4,6 |

650 |

2315 |

|

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Таблица 3

Базовый (контрольный) состав пенобетона марки D600

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ И ОБСУЖДЕНИЕ

Результаты исследований по влиянию пористых заполнителей на свойства пенобетонной смеси представлены в табл. 4. В ходе исследований определялся объем кварцевого песка с учетом его насыпной плотности, и далее рассчитывалась его замена на пористые пески с учетом их насыпной плотности.

Установлено, что при увеличении доли керамзитового песка и шлакового песка в заполнителе наблюдается понижение плотности пенобетонной смеси во всех составах. При этом наблюдается увеличение подвижности пенобетонной смеси. При замене 25% кварцевого песка по объему керамзитовым песком подвижность пенобетонной смеси увеличивается с 13 до 14 см, а при замене шлаковым песком – с 13 до 13,5 см. В составах с шлаковым песком в объеме 50% подвижность смеси повышается с 13 до 16,5 см, а в объеме 75% – до 17,5 см по сравнению с контрольным составом. Повышение подвижности смеси объясняется уменьшением плотности цементной матрицы на контакте с остеклованной поверхностью зерен шлакового песка. Плотность смеси уменьшается по причине пористой структуры заполнителя, кольматации открытых пор зерен цементным тестом и меньшей истинной плотности зерен по сравнению с кварцево-полевошпатовым песком [11, 23, 26].

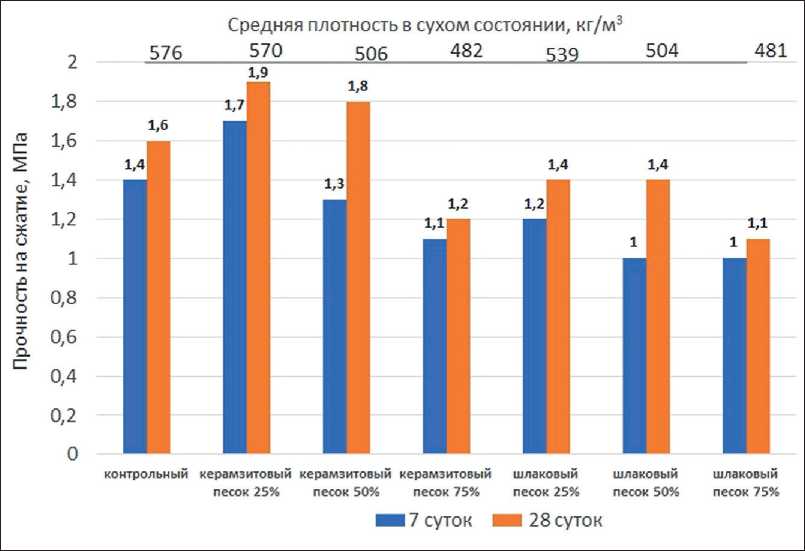

Результаты исследований по влиянию керамзитового и шлакового песков на прочностные свойства пенобетона представлены на рис. 1.

При замене 25% по объему кварцево-полевошпатового песка в пенобетонной смеси керамзитовым песком наблюдается повышение прочности на сжатие пенобетона в возрасте 7 суток на 18%, а в возрасте 28 суток на 16% по сравнению с контрольным составом пенобетона. Данный эффект объясняется кольматацией открытых пор зерен пористого заполнителя цементно-песчаной смесью, повышением контактной прочности, что способствует упрочнению каркаса пенобетона [12, 23, 26]. При введении 25% шлакового песка в пенобетонную смесь наблюдается понижение прочности на сжатие пенобетона в возрасте 7 суток на 12%, в возрасте 28 суток на 11% по сравнению с контрольным составом.

Применение керамзитового песка и шлакового песка в количестве 50 и 75% по объему взамен кварцевого песка в пенобетонной смеси приводит к снижению прочностных характеристик пенобетона.

Для дальнейших исследований по повышению качества пенобетонной смеси и пенобетона рекомендованы керамзитовый песок и шлаковый песок в количестве 25% по объему взамен кварцево-полевошпатового песка.

Сохранение первичной поровой структуры при транспортировании готовой смеси и укладки в опалубку стеновых конструкций зависит от реологических характеристик пенобетонной смеси [1, 25]. Оценка реологических свойств пенобетонных смесей

Таблица 4

Влияние пористых заполнителей на свойства пенобетонной смеси

|

Состав |

Плотность пенобетонной смеси, кг/м3 |

Диаметр расплыва пенобетонной смеси, см |

|

Контрольный |

726 |

13,0 |

|

Керамзитовый песок 25% |

720 |

14,0 |

|

Керамзитовый песок 50% |

656 |

12,0 |

|

Керамзитовый песок 75% |

632 |

11,0 |

|

Шлаковый песок 25% |

689 |

13,5 |

|

Шлаковый песок 50% |

654 |

16,5 |

|

Шлаковый песок 75% |

631 |

17,5 |

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Рис. 1. Влияние пористых песков на свойства пенобетона

необходима при управлении технологическими процессами производства монолитных строительных конструкций. Для достижения необходимой подвижности пенобетонной смеси при транспортировании, заливки смеси в опалубку (съемная или несъемная), а также реализации принципов эмерджментности при управлении структурообразованием предлагается вводить в смесь эффективные пластификаторы [25, 27]. Для достижения требуемой подвижности (диаметра расплыва) пенобетонной смеси при проведении исследований использовались несколько видов суперпластификаторов, применяемых в производстве строительных материалов, с рекомендуемой дозировкой 0,5% от массы цемента. Результаты исследований влияния пластифицирующих добавок на свойства цементной пенобетонной смеси и пенобетона с керамзитовым песком приведены в табл. 5.

При введении пластифицирующих добавок происходит увеличение диаметра расплыва (подвижность), при этом снижается прочность пенобетона. Применение пластификатора Штайберг МР-4 обеспечивает наилучшую подвижность пенобетонной смеси 18 см, при этом наблюдается наименьшее снижение прочностных характеристик.

При введении пластификатора Реламикс Т2 рас-плыв пенобетонной смеси практически увеличился в два раза, смесь неустойчива, сформировавшиеся поры захлопываются, что приводит к уменьшению объема готовой смеси, понижению средней плотности смеси на 18% и прочности на сжатие пенобетона в 28-суточном возрасте в 3 раза по сравнению с контрольным составом.

Наибольшее снижение средней плотности на 23% по сравнению с контрольным составом наблюдает-

Таблица 5

Влияние пластифицирующих добавок на свойства пенобетонной смеси и пенобетона с керамзитовым песком

|

Вид добавки |

Плотность пенобетонной смеси, кг/м3 |

Диаметр расплыва пенобетонной смеси, см |

Предел прочности пенобетона при сжатии в возрасте 7 суток, МПа |

Предел прочности пенобетона при сжатии в возрасте 28 суток, МПа |

|

Контрольный состав |

726 |

13,0 |

1, 37 |

1,60 |

|

Штайнберг MP-4 |

617 |

18,0 |

1,03 |

1,38 |

|

GROS-63MR |

560 |

23,5 |

0,76 |

0,99 |

|

Реламикс Т2 |

596 |

20,0 |

0,21 |

0,52 |

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ ся в пенобетонной смеси с добавкой GROS-63 MR. В пенобетонной смеси освобождается некоторое количество воды (водоредуцирующий эффект) и увеличивается пенообразующая способность смеси.

Для дальнейших исследований по повышению качества пенобетона использовался пластификатор Штайнберг MP-4 в количестве 0,5% от массы цемента.

В целях прогноза возможности селективного повышения качества пенобетонной смеси и бетона путем введения одновременно пластифицирующей добавки и пористого заполнителя были проведены исследования с комбинированными добавками, включающими суперпластификатор Штайнберг MP-4 и пористые заполнители в количестве 25% по объему взамен кварцевого песка с учетом насыпной плотности заполнителей.

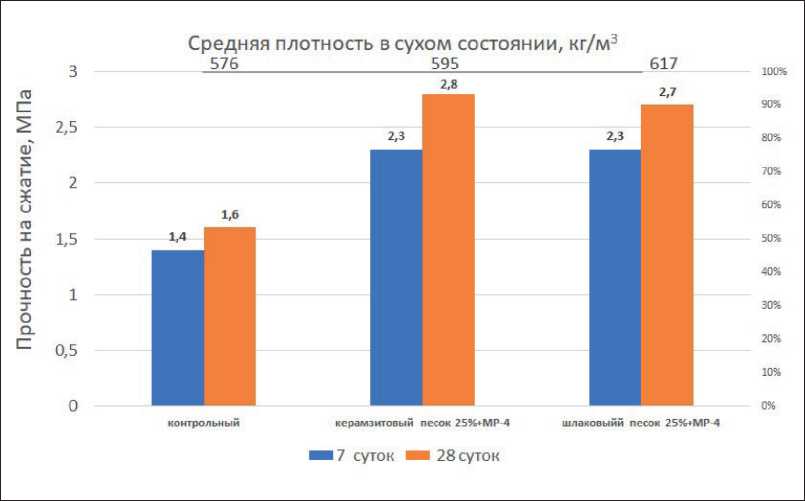

Введение заполнителя в состав пенобетонной смеси с пластификатором может обеспечить требуемые реологические параметры и повысить агрегативную устойчивость смеси, повысить прочность затвердевшего пенобетона [27]. Результаты исследований применения комбинированной добавки в пенобетонной смеси представлены в табл. 6 и на рис. 2.

Введение комбинированных добавок в пенобетонную смесь позволило увеличить диаметр расплы-ва смеси в 1,5 раза без существенного изменения средней плотности пенобетонной смеси.

При совместном применении пластификатора Штайнберг MP-4 с керамзитовым песком в количестве 25% по объему взамен кварцевого песка прочность образцов пенобетона по сравнению с контрольным повышается на 40 и 85%, а со шлаковым песком на 40 и 79% в 7 и 28-суточном возрасте, соответственно. При этом коэффициент вариации по прочности на сжатие уменьшается с 12,7 до 8,4 с керамзитовым песком, 9,6 шлаковым песком, что характеризует повышение однородности структуры пенобетона с комбинированным заполнителем.

Таким образом, при использовании комбинированной добавки с керамзитовым песком класс пенобетона по прочности на сжатие повышается с В1 до В2, а шлакового песка – с В1 до В1,5 при сохранении марки по средней плотности D600.

Результаты исследований теплопроводности пенобетона с комбинированными добавками представлены в табл. 7.

Таблица 6

Влияние комбинированной добавки на свойства пенобетонной смеси

|

Вид добавки |

Плотность пенобетонной смеси, кг/м3 |

Диаметр расплыва пенобетонной смеси, см |

|

Контрольный состав |

726 |

13 |

|

Керамзитовый песок + MP-4 |

725 |

17,5 |

|

Шлаковый песок + MP-4 |

733 |

16,5 |

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Таблица 7

Коэффициент теплопроводности пенобетона с комбинированными добавками

|

Вид пенобетона |

Коэффициента теплопроводности, Вт/м •° С |

|

|

при влажности 25% |

в сухом состоянии |

|

|

Контрольный |

0,180 |

0,142 |

|

Керамзитовый песок + MP-4 |

0,166 |

0,133 |

|

Шлаковый песок + MP-4 |

0,108 |

0,086 |

Таблица 8

Составы пенобетонов с комбинированными добавками для промышленного использования

|

Вид пенобетона |

Расход исходных материалов на 1 м3 |

|||||

|

цемент, кг |

песок, кг |

вода, л |

Пенообразователь, л |

Суперпластификатор Штайнберг MP-4, кг |

Пористый заполнитель, кг |

|

|

С применением керамзитового песка |

350 |

110 |

240 |

1,65 |

1,75 |

22 |

|

С применением шлакового песка |

340 |

120 |

240 |

1,60 |

1,70 |

20 |

Рис. 2. Влияние комбинированной добавки на свойства пенобетона

Эффективность теплозащиты ограждающих конструкций зданий из пенобетона зависит от характеристик пористой структуры: от содержания, размеров и равномерности распределения пор и влажности [1]. Визуальные исследования пористой структуры полученных образцов с добавками показали достаточно однородную структуру пенобетонов. Как следует из табл. 7, наименьшим коэффициентом теплопроводности (0,086 Вт/м•°С) обладает пенобетон с комбинированной добавкой c шлаковым песком. Анализируя полученные результаты, можно сделать вывод, что коэффициент теплопроводности пенобетона с комбинированной добавкой ниже контрольного и соответствует нормативным значениям для конcтрукционно-теплоизоляционного пенобетона марки D600. Все это в совокупности доказывает эффективность пенобетонов с исследованными пористыми заполнителями [28].

Для промышленного применения научных результатов в технологиях монолитного ИЖС разработаны составы цементного пенобетона с комбинированными добавками (табл. 8).

ВЫВОДЫ

-

1. Установлено, что при замене 25% по объему кварцево-полевошпатового песка в пенобетонной смеси керамзитовым песком, с учетом насыпной

-

2. При использовании комбинированных добавок, включающих суперпластификатор Штайнберг MP-4 (0,5%) и минеральный пористый заполнитель (25%), класс по прочности на сжатие пенобетона повышается с B1 до B2 (с кварцево-полевоош-патовым песком) и с В1 до В1,5 (с шлаковым песком) при сохранении марки по средней плотности D600.

-

3. Установлено, что использование пористых заполнителей (25% по объему) совместно с суперпластификатором Штайнберг MP-4 в количестве 0,5% от массы цемента позволяет снизить коэффициент теплопроводности пенобетона до 17% по сравнению с контрольным составом.

-

4. Установлено, что при структурообразовании пенобетона с комбинированными добавками, включающими минеральный пористый заполнитель и суперпластификатор, проявляется синергетический эффект при формировании технологических и эксплуатационных характеристик, что позволило разработать рекомендации по использованию разработанного состава конструкционно-теплоизоляционного пенобетона повышенного качества в монолитном индивидуальном строительстве жилья.

плотности, прочность на сжатие пенобетона в возрасте 28 суток повышается на 16%, а при введении 25% шлакового песка – на 11% по сравнению с контрольным составом.

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Список литературы Конструкционно-теплоизоляционный пенобетон для индивидуального монолитного жилищного строительства

- Стешенко А.Б., Кудяков А.И., Иноземцев А.С., Иноземцев С.С. Управление структурообразованием поризованных цементных композиций при изготовлении теплоэффективных ограждающих конструкций повышенного качества // Нанотехнологии в строительстве. 2023. Т. 15. № 5. С. 408–417. https://doi.org/10.15828/2075-8545-2023-15-5-408-417

- Guanzheng Zh., Ray Kai L.S. A review on durability of foam concrete // Buildings. 2023; 13: 1880. https://doi.org/10.3390/buildings13071880

- Markin V., Nerella V.N., Schröfl C., Guseynova G. and Mechtcherine V. Material design and performance evaluation of foam concrete for digital fabrication. Materials. 2019; 12: 2433. https://doi.org/10.3390/ma12152433

- Telichenko V.I., Benuzh A.A., Rud N.S. Indoor air quality requirements for civil buildings in russian regulations in comparison with international green standards. International Journal for Computational Civil and Structural Engineering. 2021; 17 (1): 98-107. https://doi.org/10.22337/2587-9618-2021-17-1-98-107

- Gencel O., Bilir T., Bademler Z., Ozbakkaloglu T. A detailed review on foam concrete composites: ingredients, properties, and microstructure. Appl. Sci. 2022; 12: 5752. https://doi.org/10.3390/app12115752

- Eliseeva N., Eliseev N. Regulation of foam stability for non-autoclave foam concrete with additives of colloidal nature. International Scientific Siberian Transport Forum TransSiberia. Lecture Notes in Networks and System. 2021; 402. https://doi.org/10.1007/978-3-030-96380-4_15

- Guanzheng Zhou, Su R.K.L. A review on durability of foam concrete. Buildings. 2023; 13(7):1880. https://doi.org/10.3390/buildings13071880

- Oreshkin D.V., Chebotaev A.N., Perfilov V.A. Disposal of drilling sludge in the production of building materials. Procedia Engineering. 2015; 111: 607—611. https://doi.org/10.1016/j.proeng.2015.07.053

- Стешенко А.Б., Кудяков А.И., Копаница Н.О. Structural and heat insulating foam concrete made with drill cuttings // Journal Cement and its Applications. 2023. № 6. С. 69–71. https://doi.org/10.61907/cia.2023.53.63.001

- Курмангалиева А.И., Аниканова Л.А., Кудяков А.И., Стешенко А.Б., Бурьянов А.Ф., Лукьянова Н.А., Иноземцев А.С., Иноземцев С.С. Формирование пористых структур в технологии производства строительных материалов на основе строительного гипса // Нанотехнологии в строительстве. 2023. Т. 15. № 4. С. 319–327. https://doi.org/10.15828/2075-8545-2023-15-4-319-327

- Кудяков А.И., Прищепа И.А., Осипов С.П. Цементный пенобетон неавтоклавного твердения с термомодифицированной торфяной добавкой // Строительные материалы. 2022. №12, №1-2. С. 40–49. https://doi.org/ 10.31659/0585-430X-2022-799-1-2-40-49

- Dien V.K., Ly N.C., Lam T.V., Bazhenova S.I. Foamed concrete containing various amounts of organicmineral additives. IOP Conf. Series: Journal of Physics: Conf. Series. 2019; 1425: 012199. https://doi.org/10.1088/1742-6596/1425/1/012199

- Кудяков А.И., Стешенко А.Б., Душенин Н.П., Рябцева Н.Е. Теплоизоляционный цементный пенобетон неавтоклавного твердения с золой гидроудаления // Вестник Томского государственного архитектурно-строительного университета. 2021. Т. 23. № 5. С. 105-117. https://doi.org/10.31675/1607-1859-2021-23-5-105-117

- Yakovlev G., Polyanskikh I., Pudov I., Saidova Z., Drochytka R., Skripkiunas G., Karpova E., Urkhanova L., Elrefai A.E.M.M. Effect of ultrafine additives on the morphology of cement hydration products. Crystals. 2021; 11 (8): 1002. https://doi.org/10.3390/cryst11081002

- Inozemtcev A., Korolev E., Duong T.Q. Conditions for selection of superabsorbent polymer hydrogel for cement compositions. Journal of Sol-Gel Science and Technology. 2023; 108 (2): 256-262. https://doi.org/10.1007/s10971-022-05803-2

- Song N., Li Zh., Yi W., Wang Sh. Properties of foam concrete with hydrophobic starch nanoparticles as foam stabilizer. Journal of Building Engineering. 2022; V. 56: 104811. https://doi.org/10.1016/j.jobe.2022.104811

- Урханова Л.А., Лхасаранов С.А., Буянтуев С.Л., Хардаев П.К. Применение композиционных вяжущих и наномодификаторов для получения фибробетона // Нанотехнологии в строительстве. 2018. Т. 10. № 6. С. 91–107. https://doi.org/10.15828/2075-8545-2018-10-6-91-107

- Li Hou, Jun Li, Zhongyuan Lu, Yunhui Niu, et al. Effect of nanoparticles on foaming agent and the foamed concrete. Construction and Building Materials. 2019; Vol. 227: 116698.

- Steshenko A.B., Kudyakov A.I., Ryabtseva N.E. Cement based foam concrete with hardening accelerators. IOP Conf. Ser.: Mater. Sci. Eng. 2020; 911: 012003. https://doi.org/10.1088/1757-899X/911/1/012003

- Obukhova S., Korolev E., Gladkikh V. The influence of single-walled carbon nanotubes on the aging performance of polymer-modified binders. Materials. 2023; (16) 24: 7534. https://doi.org/10.3390/ma16247534

- Hao Y., Yang G., Liang K. Development of fly ash and slag based high-strength alkali-activated foam concrete. Cement and Concrete Composites. 2022; V. 128: 104447. https://doi.org/10.1016/j.cemconcomp.2022.104447

- Степаненко М.А., Маркова И.Ю., Строкова В.В., Марков А.Ю. Оценка активности зол-уносов различного состава как минеральных добавок для цементных систем // Известия высших учебных заведений. Строительство. 2023. № 11 (779). С. 50-59. https://doi.org/10.32683/0536-1052-2023-779-11-50-59

- Kim D.V., Bazhenova S.I., Nguyen T.Ch., Tang V.L., Do M.Ch., Le V.L., Hoang M.Th. Insulation properties and performance of foam concrete using blast furnace slag. Structural integrity and life. 2022; Vol. 22 (1): 48–56.

- Steshenko A.B., Kudyakov A.I., Lukyanchikov S.A., Nasyrov V.A. Construction and heat-insulating foam concrete with the use of drilling sludge. AIP Conf. Proc. 2022; 2696: 020008-1–020008-5. https://doi.org/10.1063/5.0117016

- Steshenko A.B., Simakova A.S., Inozemtcev A.S., Inozemtcev S.S. Structural and heat insulating cement-based concrete with complex glyoxal based additive. Nanotechnologies in Construction. 2022; 14 (5): 353-362. https://doi.org/10.15828/2075-8545-2022-14-5-353-362

- Strokova V.V., Markova I.Yu., Markov A.Yu., Stepanenko M.A., Nerovnaya S.V., Bondarenko D.O., Botsman L.N. Properties of a composite cement binder using fuel ashes. Key Engineering Materials. 2022; 909 KEM: 184-190. https://doi.org/10.4028/p-tm4y4j

- Xiong Y., Pang B., Liu Zh., Liu Ch., Hu Zh, Liguo Ma L. Effect of foam temperature on foam stability of foamed concrete and stabilization mechanisms. Journal of Building Engineering. 2023; 77(6): 107492. https://doi.org/10.1016/j.jobe.2023.107492

- Ilina L., Kudyakov A., Rakov M. Aerated dry mix concrete for remote northern territories. Journal of Civil Engineering. 2022; 5 (113): 11310. https://doi.org/10.34910/MCE.113.10