Конструктивно-технологическое обеспечение герметичности запорной арматуры

Автор: Кургузов Юрий Иванович, Кузнецов Сергей Юрьевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4-2 т.18, 2016 года.

Бесплатный доступ

На примере конструкции шарового крана проведён анализ размерных цепей с целью определения натягов тарельчатых пружин, обеспечивающих герметичность затвора. Натяги определены с учётом усадки элементов седельной группы, возникающей при приварке концевых соединений.

Кран шаровой, уплотнительные соединения, размерный анализ, метод неполной взаимозаменяемости, сварка, усадка сварного шва, тарельчатые пружины, натяг

Короткий адрес: https://sciup.org/148204692

IDR: 148204692 | УДК: 621.646.616

Текст научной статьи Конструктивно-технологическое обеспечение герметичности запорной арматуры

Кузнецов Сергей Юрьевич, ООО «Самараволгомаш».

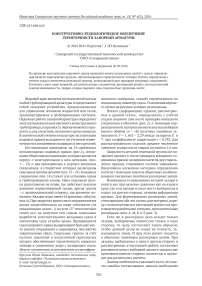

ционного материала, создаёт герметичность по посадочному диаметру седла. Уплотнения верхнего штока на рисунке условно не показаны.

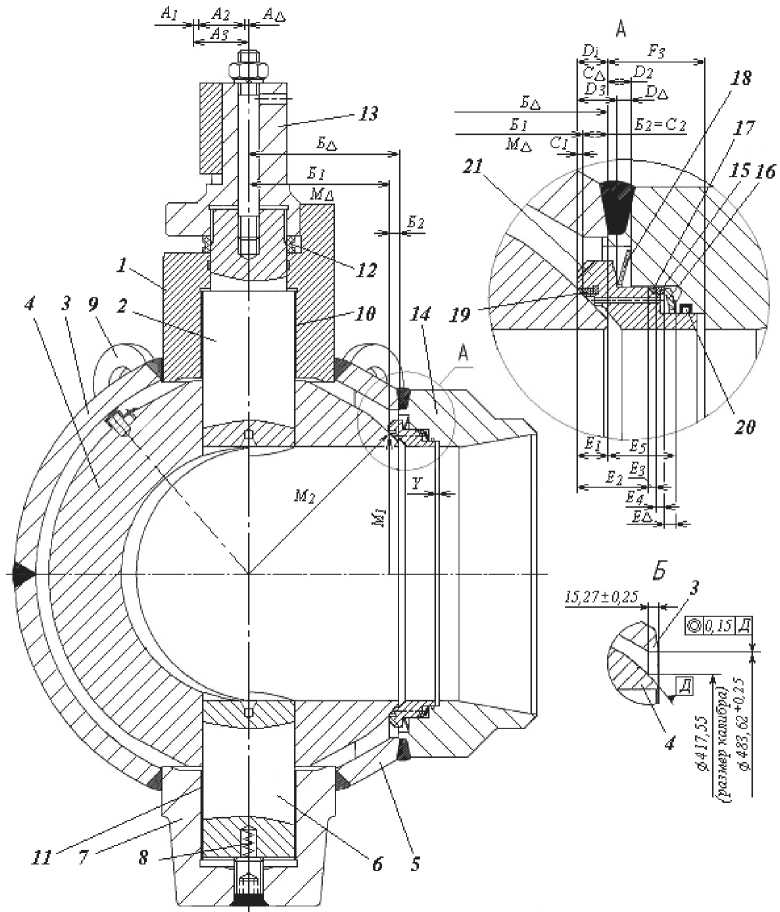

Натяги (деформации) пружин, рассмотренные в данной статье, определялись с учётом усадки сварного шва после приварки концевого соединения к оболочке (рис. 2). С помощью корреляционного и регрессионного анализа выборки малого объёма ( n = 18) получена линейная зависимость Y = 1,16 X – 2,29 между зазорами Х и Y при коэффициенте корреляции r = 0,783. Для рассматриваемого изделия среднее численное значение усадки после сварки составило 1,6 мм.

Закрытость деталей седельной группы не позволяет провести после приварки концевого соединения прямое измерение натягов двух тарельчатых пружин, создающих силовое замыкание. Предложена косвенная методика определения натягов с помощью анализа сборочных комбинированно связанных линейных размерных цепей.

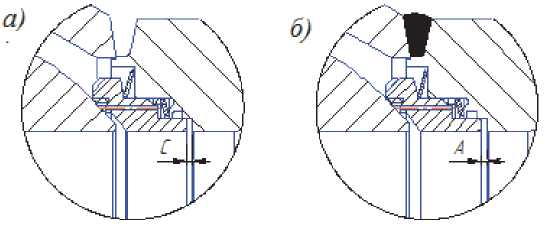

Имеющиеся в соединениях деталей зазоры и натяги как при наличии давления как на входе в кран, так и на выходе из него могут выбираться и в одну и в другую стороны, изменяя деформации пружин. Для формирования размерных цепей, учитывающих оба эти случая, рассмотрены, наряду с используемыми в настоящий момент на производстве расчётными схемами, дополнительные размерные цепи А , М , К и Л (рис. 3).

Если же в размерную цепь входят только зазоры, выбираемые полностью только в одну сторону, то цепь составляют таким образом, чтобы данный зазор не влиял на точность, замыкающего звена. И при этом расчет сводится к обычным линейным размерным цепям. При зазорах, выбираемых в одну и другую сторону и рассмотренных в настоящей работе, составляют размерные цепи с выборкой данного зазора в две противоположные стороны полностью и проводят два раздельных расчета.

Данная особенность указывает на то, что анализ ошибок составляющих звеньев необходимо

Рис. 1. Конструктивная схема шарового крана с изображением размерных цепей:

1 – цапфа верхняя; 2 – шток верхний; 3 – оболочка верхняя; 4 – шар; 5 – оболочка нижняя; 6 – шток нижний; 7 – шток нижний; 8 – пружина; 9 – ухо подъёмное; 10, 11 – подшипник скольжения; 12 – кольцо штока;

13 – вал; 14 – соединение концевое; 15 – пружина нагрузочная; 16 – кольцо опорное: 17 – дельта-уплотнение;

18 – пружина защитная; 19 – вкладыш седла; 20 – трубка уплотнительная; 21 - седло

Рис. 2. Зазоры: а - Х = С до приварки; б – Y = A после приварки

увязать и с процессом сборки арматуры, и с ее монтажом, и с эксплуатацией.

Особенность расчета взаимосвязанных размерных цепей заключается в установлении их очередности. Для определения порядка расчета необходимо ориентировочно установить, где данное общее звено будет иметь максимальное отклонение, а где - минимальное. После этого расчет ведется в очерёдности возрастания допусков на составляющие звенья.

Рис. 3. Схемы размерных цепей: а – общей; б – дополнительных; в – для расчёта натягов пружин

Изложенный материал касается основных положений размерного анализа арматуры, а применение его для конкретных конструкций потребует учета специфических особенностей каждого изделия. Герметизирующая способность затвора шаровых кранов определяется тем, что контактные давления на уплотнительных поверхностях должны превышать контактное давление герметизации.

Расчеты размерных цепей производились для нормированного параметра распределения (коэффициент риска) t = 3 , при котором вероятность P = 0,9973 и q = 0,0027 . Сначала необходимо проследить изменение звена – зазора À Δ – размерной цепи А и связанных с ней замыкающих звеньев размерных цепей К и Л , а также найти замыкающий размер М Д, численно равный размеру Б 1.

В дополнительной цепи А размеры А 1 – толщина кольца подшипника, А 2 – половина диаметра штока, А 3 - половина диаметра посадочного отверстия штока в корпусе. Номинальное значение замыкающего звена – зазора А ∆ – между штоком пробки и посадочным диаметром цапфы находили здесь и далее по формуле [2]:

n i n j n q

À ∆ = ∑ A i = ∑ A j - ∑ A q , i = 1 j = 1 q = 1

где n j и nq – соответственно число увеличивающих и уменьшающих звеньев цепи.

Допуск на замыкающий размер [2]

n

δ ∆ = t ∑ λ i ' ⋅ δ i 2 ,

где λ i ' = 0,111 = 1/9 – коэффициент относительного среднеквадратического отклонения для закона Гаусса при коэффициенте риска t = 3; δ i – поля допусков составляющих звеньев цепи.

Координата середины поля допуска n j n q

Δ 0 ∆ = ∑ ∆ 0 j - ∑ ∆ 0 q .

i = 1 q = 1

Верхнее и нижнее отклонения замыкающего звена δδ

Δ ВА =Δ 0 i + 2 ; Δ НА =∆ 0 i - 2 .

В дополнительной цепи К , размеры звеньев в которой определяются со стороны подаваемого в кран давления, замыкающим звеном является размер К ∆, входящий составляющим звеном в расчётную схему Б . Размер К 1 = 15,27 ± 0,25 мм измеряется от пробки до торца оболочки с помощью калибра, базирующегося по диаметру шара 0417,55 мм (рис. 1, вид Б). Размер К2 = А Д.

Размерная цепь Л составлена по аналогии с цепью К и содержит те же самые звенья, но рассматривает случай, когда на пробку действует давление с противоположной стороны.

В плоской размерной цепи М расчёт проводился по методу максимума-минимума. Замыкающим звеном М ∆ является расстояние от оси пробки до зоны контакта шара с вкладышем седла.

МΔ = 0,5 М22 -М12= 208, 93 мм, где М2 = 590,485 ± 0,365 мм – диаметр шлифованной пробки; М1 = 417,22 ± 0,07 мм – диаметр, по которому вкладыш седла контактирует с пробкой.

Вычисляя максимальное и минимальное значение замыкающего звена, находим М ∆ = Б 1 = 208, 92 ± 0,3 мм.

Результаты расчётов размерных цепей приведены в табл. 1.

На рис. 3, в и в табл. 1 Н 1 и О 1 – высота защитной и нагрузочной пружин в свободном состоянии.

Таким образом, последовательный, многоэтапный анализ сборочных размерных цепей позволил рассчитать с учётом усадки действительные натяги тарельчатых пружин. Неравенства Н' Д2 > Н' Д1, О' Д2 > О' Д1 предположительно показывают, что давление среды снижает силовое воздействие пружин на контакт с поверхностью шара.

Таблица 1. Результаты расчетов размерных цепей

|

Цепь |

Размеры* и допуски составляющих звеньев, мм |

Значение замыкающего** звена, мм, |

|

|

со стороны подачи давления в кран |

с противоположной стороны |

||

|

А |

А 1 =1,1 +0' 07 ; А 2 = 68,205 ± 0,0125; А 3 = 69,525 ± 0,0125 ; А д = 0,22 1 °:°°4 |

||

|

К |

К 1 = 15,27 ± 0,25; К 2 = А д = 0 771 о,оо4. а 15 49+ 0,183 0,22 - 0,074 ; ^Д 15,49 - 0,323 |

||

|

Л |

Л 1 = 15,27 ± 0,25; Л 2 = Д .=099 1 0’004 • Р = 1 5 1 0’323 А д °,22 - 0,074 ; Лд 15,05 - 0,183 |

||

|

Б |

Б 1 = 208,92 ± 0,3; Б 21 = К д = 1 /LQ 10,183 • с — п — 1 С ЛС 10,323 15,49 - 0,323 ; Б 22 = Л Д = 15,05 - 0,183 |

Б д1 = 24,42 - 0,323 |

Б Д2 = 223,98 1 0,323 |

|

С |

С 1 = 2,89 ± 0,07; С 21 = Б 21 = К д = 15,49 - 0,323 , С 22 = Б 22 = ТТ — С ЛС 10,323 Л д 5,05 - 0,183 |

Г - 1 Й 7Й 10,332 С Д1 = 18,38 - 0,192 |

С _ п 1 0>192 С Д2 = 7,94 - 0,332 |

|

D |

П -Г -18 78 10,322 Г» -Г — 17 0/1 10,192 П - D 11 = С Д1 = 18,38 - 0 192 , D 12 = С Д2 = 17,94 - 0 332 , D 2 = 13,5 ± 0,07, D 3 = 23,65 ± 0,05 |

П -8 97 10,336 D Д1 = 8,23 - 0,206 |

pi _ 7 7Q 10,206 D Д2 = 7,79 - 0,336 |

|

E |

р - П -18 78 10,322 с _ Г) — 17 0/1 10,192 Р - в 11 = D 11 = 18,38 - 0,192 , Е 12 = D 12 = 17,94- 0,332 , Е 2 = 41,55 ± 0,12, Е 3 = 4,5 ± 0,1, Е 4 = 5,0 ± 0,1, Е 5 = 40,0 ± 0,07 |

Р _ П ТТ 10,389 Е Д1 7,33 - 0,259 |

Е Д2 = 6,89 - 0,259 |

|

H |

Н 1 = 9,47 ± 0,15, Н 21 = D д1 = 8,23 1 0,206 , Н 22 = D Д2 = ry '7Q 10,206 7,79 - 0,336 |

И — 1 ^А 1 0,244 Н Д1 = 1,24 - 0,374 |

н Д2 = 1,68 1 0,274 |

|

И' |

С учетом усадки после сварки |

I4Z -9 ЙЛ 10,244 Н д1 = 2,84 - 0,374 |

ил - 7 9Й 10,374 Н Д2 = 3,28 - 0,244 |

|

О |

О 1 = 8,0 ± 0,15, О 21 = Е д1 = 7 -- 10,389 n _ , sq 10,259 7,33 - 0,259 , О 22 = Е Д2 = 6,89 - 0,389 |

О - 0 «1 1 0,292 О Д1 = 0,67 - 0,422 |

Г) -111 10,422 О Д2 = 1,11 - 0,292 |

|

О' |

С учетом усадки после сварки |

= 9 97 10,244 О Д1 2,2 7 - 0 374 |

г)' - 9 71 10,374 О Д2 = 2,71 - 0,244 |

* Регламентированные сборочным чертежом размеры:

С1 - от пятна контакта вкладыша (поз. 19 на рис.1) до торца седла;

Е 2 – от торца седла до торца отверстия детали (поз. 14 на рис. 1);

** D ∆ и Е ∆ – соответственно высота защитной и нагрузочной пружин в сжатом состоянии; Н ∆ и О ∆ – соответственно натяг защитной и нагрузочной пружин

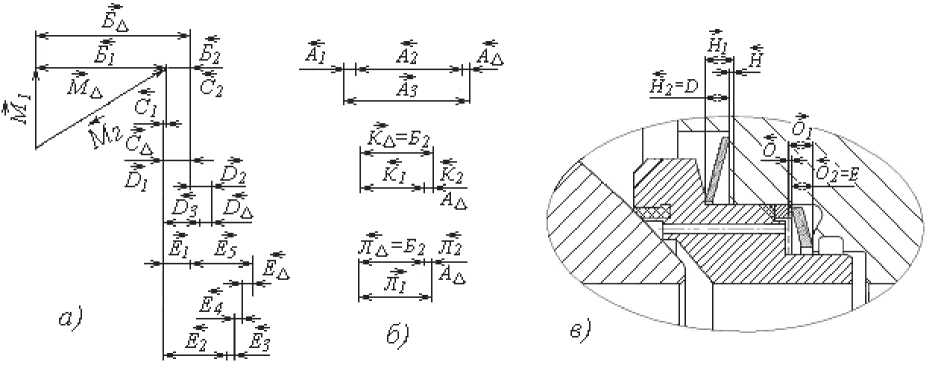

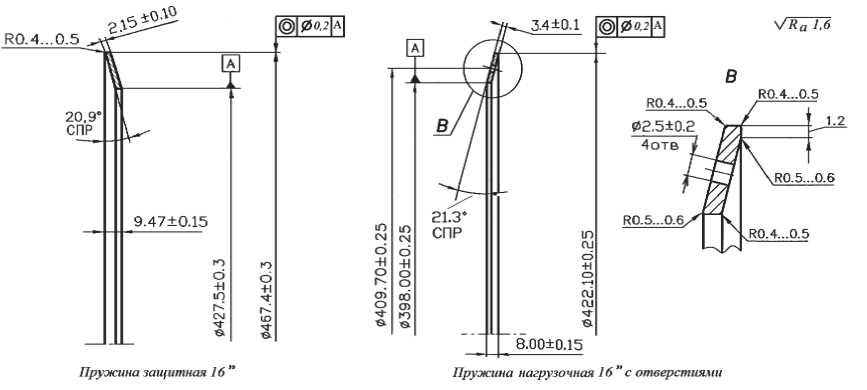

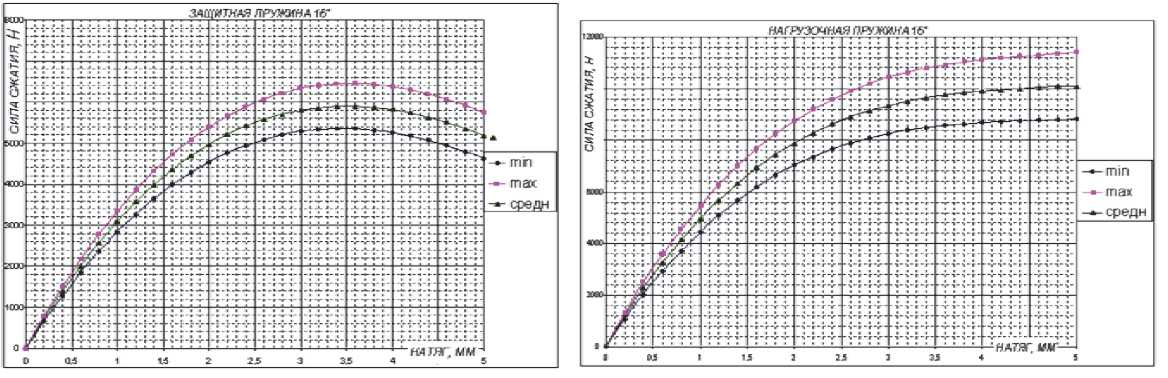

Данные, приведённые в табл.1, позволяют определить конструктивные параметры нагрузочной и защитной тарельчатых пружин. Расчет параметров пружин произведен в программе Microsoft Office Excel и основан на методике, описанной в [3], и чертежах пружин, размеры которых отличаются от размеров, приведённых в стандарте (рис. 4). Обе пружины имеют параллельные кромками по наружному и внутреннему диаметру, а нагрузочная пружина к тому же -опорную кольцевую плоскость.

Механические свойства материала пружин, изготовленных механической обработкой из стали 38ХМА ГР.IV КП490С [4]: σ т = 490 МПа, σ в = 655 МПа, НВ = 223…262, ψ = 40%, δ s = 13%, Е =

2,11 . 105 МПа, μ = 0,26, f тр = 0,15. Покрытие пружин: фосфатирование с промасливанием по ГОСТ 9.305 - 84, химическое никелирование толщиной 0,010 – 0,015 мм.

Характеристики пружин приведены на рис. 5.

На основании проведённого исследования появляется возможность оптимизировать значения контактных давлений уплотнительных вкладышей седел в зависимости от действующей нагрузки и физико-механических свойств материалов с целью прогнозирования их износа и ресурса работы. В табл. 2 приведены нагрузки, соответствующие номинальным значениям натягов пружин, взятым из табл. 1.

Рис. 4. Размеры защитной и нагрузочной пружин после заневоливания

a )

б )

Рис. 5. Характеристики защитной ( а ) и нагрузочной ( б ) пружин

Таблица 2. Исходные данные для моделирования нагрузки

|

Наименование пружины |

нагрузочная |

защитная |

||

|

Натяг, мм |

О' 41 =2,27 |

О' 42 =2,71 |

Н 41 = 2,84 |

Н' 42 = 3,28 |

|

Сила упругости, Н |

F 1н = 8240 |

F 2н =8868 |

F 1з =5621 |

F 2з =5768 |

Список литературы Конструктивно-технологическое обеспечение герметичности запорной арматуры

- Солонин И.С., Солонин С.И. Расчет сборочных и технологических размерных цепей. М.: Машиностроение, 1980. 110 с.

- Статистические методы обработки результатов механических испытаний: Справочник. М.: Машиностроение, 2005. 400 с.

- ГОСТ 3057-90. Пружины тарельчатые: общие технические требования. М.: ИПК изд-во стандартов, 1990. 38 с.

- ГОСТ 8479-70. Поковки из конструкционной углеродистой и легированной стали: Общие технические условия. М.: ИПК изд-во стандартов, 1970. 9 с.