Контактное взаимодействие незакрепленного дискретного шлифовального материала с поверхностями обрабатываемых деталей из порошковых материалов

Автор: Скрябин Владимир Александрович

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Машиностроение

Статья в выпуске: 1, 2015 года.

Бесплатный доступ

В статье рассматриваются закономерности процесса взаимодействия деталей из порошковых материалов с упругодеформируемым дискретным абразивным слоем. Отмечается, что многие известные способы финишной обработки не позволяют в полной мере обеспечить высокое качество поверхностей деталей из порошковых материалов. На поверхностях таких деталей имеются многочисленные поры, в которые могут быть шаржированы продукты износа обрабатывающей среды, а также непосредственно и сами абразивные зерна. Определяются основные параметры финишной обработки гладких и сложнопро-фильных поверхностей: величина дуги контакта; положение дуги контакта относительно поверхности детали; распределение давления по дуге контакта; величина силы, действующей на единичное абразивное зерно; условия обработки (марка и зернистость абразивного наполнителя); состав рабочих жидкостей. На основе аналитических зависимостей и графиков, полученных в результате теоретических и экспериментальных исследований процесса взаимодействия детали с упругодеформируемым абразивным слоем, даются необходимые рекомендации по практическому использованию абразивной обработки деталей из порошковых материалов как на этапе проектирования нового оборудования в плане достижения заданных производительности и качества обработки, так и на этапе промышленного использования имеющихся установок.

Процесс, взаимодействие, детали, порошковые материалы, упруго-деформируемый дискретный абразивный слой, параметры, величина дуги контакта, положение дуги контакта относительно поверхности детали, распределение давления по дуге контакта, величина силы, действующей на единичное абразивное зерно, условия и способы финишной обработки, производительность и качество обработки, этапы проектирования, промышленные установки

Короткий адрес: https://sciup.org/14720146

IDR: 14720146 | УДК: 62-2:621.92 | DOI: 10.15507/VMU.025.201501.082

Текст научной статьи Контактное взаимодействие незакрепленного дискретного шлифовального материала с поверхностями обрабатываемых деталей из порошковых материалов

При эксплуатации деталей из порошковых материалов одним из основных факторов, определяющих их долговечность, является пористость поверхности. Многие известные способы финишной обработки не позволяют в полной мере обеспечить высокое качество поверхностей деталей из порошковых материалов. На поверхностях таких деталей имеются многочисленные поры, в которые могут быть шаржированы продукты износа обрабатывающей среды, а также непосредственно сами абразивные зерна. В данном случае основной задачей обработки является повышение качества и износостойкости поверхностей деталей.

Качество профиля деталей во многом определяют характеристики их рабочих поверхностей. Шлифование таких деталей традиционными методами приводит к тому, что часто заглаживается большинство пор на поверхности обрабатываемых материалов, которые в данном случае являются карманами для смазки и удерживают смазочноохлаждающую жидкость СОЖ (СОТС) в условиях ее недостаточности. Данная задача реализуется путем обработки вышеуказанных деталей в среде статически уплотненной абразивной смеси [4–5; 7; 9].

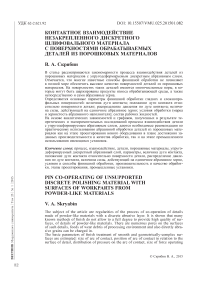

Установка (рис. 1) содержит корпус 1, в котором размещены две эластичные стенки цилиндрической формы из специальной влаготермохимостойкой резины: центральная 2 и периферийная 3. Крепление центральной стен- ки к корпусу производится крышками 4 и 5, а периферийной – крышками 6 и 7. Камера содержит две герметичные полости 9 и 10, внутрь которых подводится сжатый воздух. Обрабатываемые детали 8 устанавливаются на оправках многошпиндельной головки 11. Вращение деталям задается от шпинделя 12 через зубчатую передачу 13. Многошпиндельная головка имеет возможность перемещения возвратнопоступательно. С целью предотвращения утечек абразивной обрабатывающей среды из рабочей емкости установка снабжена узлом уплотнения 14.

Вся установка смонтирована на пневмостоле 17, который во время обработки сообщает установке осциллирующие движения, благодаря которым продукты износа обрабатывающей среды, как фракция большей насыпной массы, передвигается ко дну барабана 16, выполненного в виде набора сит с ячейками, размеры которых меньше размеров обрабатывающих частиц основного зернового состава, где происходит удаление продуктов износа из рабочей камеры. При этом обработку осуществляют абразивными зернами, размеры которых в 5–10 раз больше средних размеров пор обрабатываемого порошкового материала. Это обеспечивает взаимодействие поверхности обрабатываемой детали только с абразивными зернами основной фракции, что позволяет исключить шаржирование поверхности продуктами износа, а также самими абразивными зернами.

Серия « Естественные и технические науки »

ВЕСТНИК Мордовского университета | Том 25 | № 1 | 2015

Р и с. 1. Схема устройства для обработки сложнопрофильных деталей из порошковых материалов

Повышение износостойкости поверхностей деталей из порошковых материалов обеспечивается за счет частичного заглаживания пор, которые являются концентраторами напряжений, снижающими предел выносливости. Заглаживание пор на поверхности порошковых деталей может быть обеспечено только при взаимодействии последних с абразивными частицами, глубина внедрения микропофиля которых в обрабатываемую поверхность ограничена десятыми долями микрометра (≤1 мкм). В этом случае исключается возможность вырывания частиц металла, из которого изготовлена деталь, полученная из порошковых материалов.

Рабочий цикл установки осуществляется следующим образом. Перед началом работы производятся загрузка обрабатывающей среды 15 в рабочую емкость камеры и установка деталей на оправках. В это время многошпиндельная головка находится в верхнем положении, а внутрь камеры и к деталям имеется свободный доступ. После операции загрузки многошпиндельная головка опускается, происходит перемещение деталей внутрь рабочей полости и входные окна емкости закрываются узлом уплотнения. Установка готова к работе. Процесс обработки происходит следующим образом: деталям 8 сообщается вращательное движение. Пневмостол 17 совершает осциллирующие движения и осуществляется подача внутрь полостей 9 и 10 сжатого воздуха из сети пневмопитания.

В результате того что абразивная среда не вращается, практически отсутствует ударное воздействие абразивных зерен на обрабатываемые детали. Кроме того, дно барабана 16 выполнено в виде набора сит с ячейками, размеры которых меньше размеров частиц основной фракции абразива. Это необходимо для удаления продуктов износа абразивных зерен и устранения тем самым шаржирования осколками абразивных частиц в обрабатываемую поверхность детали, изготовленной методом порошковой металлургии.

По окончании цикла обработка прекращается и многошпиндельная головка поднимается. После этого производится смена деталей.

В рассматриваемом способе обработки уплотненный под действием сжатого воздуха через эластичную оболочку абразивный слой выполняет роль режущего инструмента. В качестве обрабатывающей среды применяют сухие или влажные (абразивная суспензия) абразивные зерна и порошки в уплотненном и напряженном состоянии. Режущий инструмент формируется автоматически из свободных абразивных частиц, которые находятся в составе суспензии, путем уплотнения их в слой или эластичный брусок. При этом абразивные частицы находятся в состоянии плотной упаковки и копируют форму обрабатываемой поверхности. Следовательно, сам инструмент в этом случае создается в начале финишной операции технологического процесса в результате контактирования уплотняющихся абразивных частиц и обрабатываемой поверхности. Основу режущего инструмента составляют абразивные зерна или порошки, которые могут быть получены из различных абразивных материалов. Наибольшее применение получил электрокорунд нормальный марок 14 А, 15 А, а также электрокорунд белый марок 24 А, 25 А зернистостью от 125 до 7 М. Электрокорунд является одним из наиболее широко распространенных абразивных материалов с высокой режущей способностью и удовлетворяет всем необходимым требованиям к данной обработке деталей свободным абразивом.

Состав рабочей жидкости существенно влияет на производительность и качество обрабатываемых поверхностей. Это влияние обусловлено особенностями ее воздействия на абразивный наполнитель и обрабатываемую поверхность, которые выражаются в следующем:

– химическое воздействие на обрабатываемую поверхность улучшает обрабатываемость, физико-механические характеристики и шероховатость поверхности;

Серия « Естественные и технические науки »

– предотвращается коррозия обрабатываемых поверхностей, улучшаются их отражательная способность и декоративные свойства;

– хорошие условия охлаждения и стабильный характер протекания процесса обработки обеспечивают довольно высокую износостойкость и работоспособность абразива.

Кроме того, наличие СОЖ в камере с уплотненной обрабатывающей средой обеспечивает удаление абразива, металла и других материалов. В качестве рабочих жидкостей при камерном способе абразивной обработки, как и при других

видах финишной обработки, используются водные растворы щелочей, кислот и солей с добавками, обладающими моющими, травящими, пассивирующими, блескообразующими и другими свойствами.

Использование рекомендованных составов рабочих жидкостей обеспечивает повышение производительности процесса и уменьшение шероховатости при обработке соответствующих групп материалов. Набор составов СОЖ с наиболее доступными и эффективными добавками, применяемый в процессе проведения исследований, приведен в таблице.

ВЕСТНИК Мордовского университета | Том 25 | № 1 | 2015

Т а б л и ц а

Рекомендуемые составы СОЖ для камерной обработки деталей из различных материалов

|

Номер состава |

Обрабатываемый материал |

Рабочая жидкость |

|

|

Состав |

Содержание, % |

||

|

1 |

Стали, полученные методом порошковой металлургии |

Сода кальцинированная ( Na 2 CO 3) Калиевое мыло Олеиновая кислота ( С 17 Н 33 СООН ) Вода ( Н2О ) |

0,5–1,0 0,5–1,0 1,0–1,5 98,0–97,5 |

|

2 |

Сода кальцинированная ( Na2CO3 ) Тринатрийфосфат ( Na3PO4 ) Калиевое мыло Вода ( Н2О ) |

0,5–1,0 1,0–2,0 0,5–1,0 98,0–96,0 |

|

|

3 |

Нитрит натрия ( NaNo2 ) Эмульсол Э2 Вода ( Н2О ) |

0,5–1,0 1,5–3,5 98,0–95,5 |

|

|

4 |

Сплавы на основе меди, полученные методом порошковой металлургии |

Сода кальцинированная ( Na 2 CO 3) Тринатрийфосфат ( Na 3 PO 4) Калиевое мыло Вода ( Н 2 О ) |

0,5–1,0 1,0–2,0 0,5–1,0 98,0–96,0 |

|

5 |

Карбонат кальция ( СаСО 3) Нитрит натрия ( NaNО 2) Вода ( Н 2 О ) |

0,5–1,0 0,5–1,0 99,0–98,0 |

|

|

6 |

Нитрит натрия ( NaNО 2) Вода ( Н 2 О ) |

0,5–1,0 99,0–99,5 |

|

Теоретическими и экспериментальными исследованиями [3] было установлено, что при камерном полировании доминирующее абразивное воздействие на поверхность детали оказывается на дуге контакта с уплотненным абразивным слоем, величина которого определяется предельно возможной деформацией абразивных частиц при конкретных технологических параметрах процесса полирования. При этом основное упругое воздействие оказывается упругодеформируемым уплотненным абразивным слоем, форма которого обратна профилю детали.

В связи с этим представляется целесообразным выявить основные закономерности процесса взаимодействия детали с упругодеформируемым дискретным абразивным слоем. К основным характеристикам этого процесса взаимодействия можно отнести следующие параметры: величину дуги контакта, положение дуги контакта относительно поверхности детали; распределение давления по дуге контакта; величину силы, действующей на единичное абразивное зерно.

Из литературных источников [8] известно, что высокие значения производительности и качества поверхности детали могут быть достигнуты только в случае определенных значений параметров процесса обработки. В связи с этим соответствующим образом должны быть подобраны технологические режимы и условия обработки, для чего необходимо установить характер их влияния на величину динамических параметров.

Одной из основных характеристик обработки в уплотненной абразивной среде является ее давление на поверхность детали. Оно определяет характер протекания абразивного воздействия и служит основой при вычислении других динамических параметров. Именно поэтому исследование особенностей динамики рассматриваемого способа обработки необходимо начинать с определения давления абразивной среды на поверхность детали. При этом абразивную массу будем считать связной сплошной сыпучей средой, находящейся в предельном напряженном состоянии. В соответствии с работой [2] порошковая абразивная масса состоит из частиц самых разнообразных размеров и форм. Известно, что соотношение частиц различной крупности является одним из важнейших факторов, определяющих механические свойства порошкового тела, и следовательно, сопротивляемость его сжатию.

Если порошковое тело рассматривать как совокупность различных по форме и размерам абразивных частиц, различным образом ориентированных друг относительно друга, то, с точки зрения математической статистики, влияние данной совокупности размеров и форм можно оценить через некоторый средний эквивалентный размер частиц приведенной эквивалентной формы и среднеквадратическое отклонение остальных размеров частиц от эквивалентного. Можно полагать, даже в соответствии с работой [Там же], что распределение размеров и форм генеральной совокупности описывается законом нормального распределения Гаусса. В связи с этим эквивалентный размер частиц порошка может быть определен как среднеарифметическое всех размеров, составляющих генеральную совокупность.

Форма частиц, их макро- и микрогеометрия в значительной степени определяют характер взаимного трения и, следовательно, механические свойства порошковой обрабатывающей среды, сопротивляемость ее всестороннему сжатию. Число частиц с одинаковыми порами и формами по взаимно перпендикулярным направлениям на единицу длины порошкового тела постоянной плотности будет приблизительно одинаковым во всех направлениях. Если расположение частиц порошкового тела в пространстве равновероятно, то даже при условии, что частицы имеют различные размеры по взаимно перпенди-

Серия « Естественные и технические науки »

кулярным направлениям, т. е. форму, отличную от сфероидальной, можно ожидать, что на единицу длины по любому направлению в порошковом теле окажется приблизительно одинаковое количество частиц, в соответствии с работой [Там же].

Такое порошковое тело можно назвать дискретно-изотропным. Если же вероятность взаимного относительного расположения частиц в пространстве неодинакова, то частицы при образовании структуры порошкового тела будут стремиться занять наиболее вероятное положение, при котором площадь максимального сечения приблизительно перпендикулярна направлению приложения усилия. В связи с этим число абразивных частиц порошка на единицу длины в данном случае будет зависеть от вза- имной ориентации частиц, и, следовательно, будет неодинаковым по различным направлениям.

Такое порошковое тело можно назвать дискретно-анизотропным. Обычно анизотропия свойств порошкового тела выражена весьма незначительно, и в соответствии с работой [6] необходимо отметить, что тело изотропное, или однородное, относительно одних свойств может быть неизотропным, или неоднородным, относительно других. В дальнейшем мы будем рассматривать только изотропные и однородные тела, понимая под этим однородность и изотропность в смысле упругих свойств.

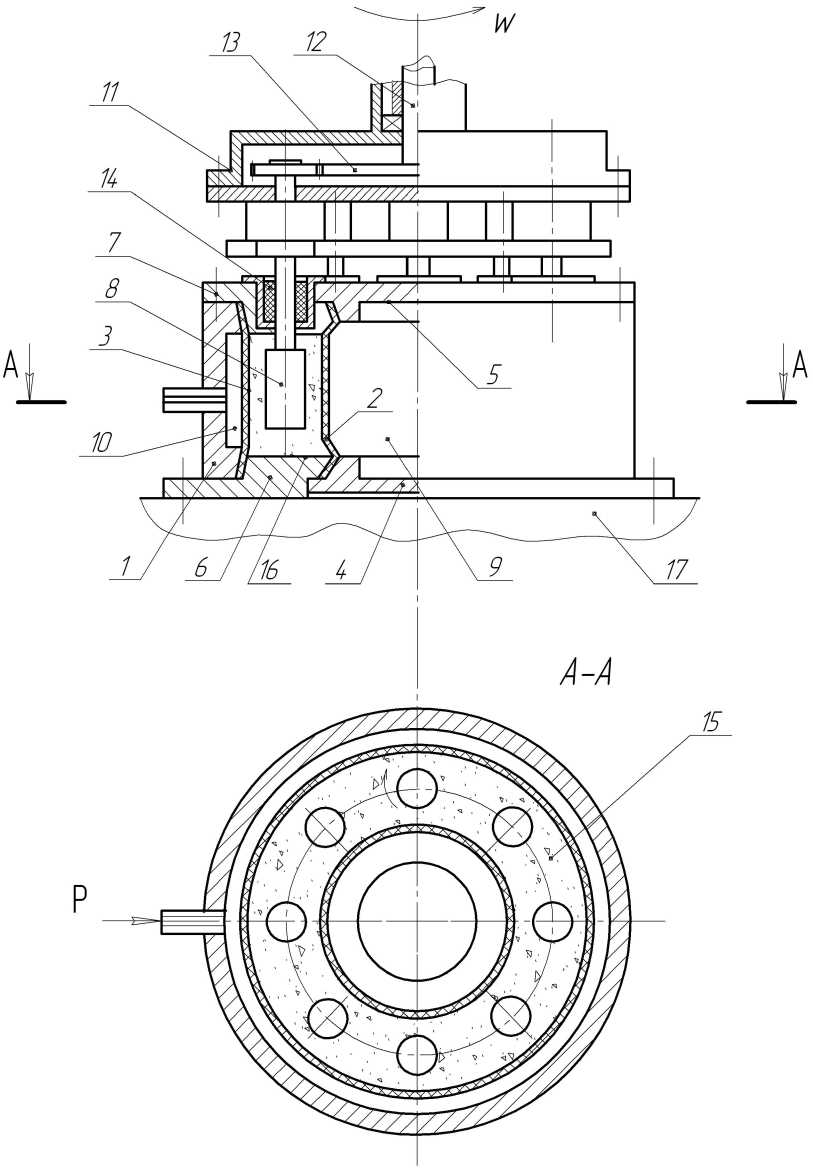

При обработке деталей предлагаемым способом применяется нагружение цилиндрического тела сжимающими силами, равномерно распределенными по внешней поверхности (рис. 2).

ВЕСТНИК Мордовского университета | Том 25 | № 1 | 2015

Р и с. 2. Схема для расчета давления обрабатывающей среды при обработке поверхностей деталей типа тел вращения: 1 – обрабатываемая деталь;

2 – обрабатывающая среда

В этом случае могут быть применены уравнения равновесия сил и уравнения совместности деформаций элементарного объема тела [1; 10], представленные в следующем виде:

σR = P 2 = P . (6)

. dR X R ° ^ R ;

d o d o 1 + v

----v --— =---

I dR dR R

- O ).

Давление абразивной среды с учетом конструктивных параметров установки и коэффициента Пуассона ν, действующее непосредственно на поверхность детали, можно определить в соответствии с работой [9]:

Решая данную систему при граничном условии

σR = P при R = R0 , (2)

где R0 – радиус оболочки камеры, найдем

σR = σt = P. (3)

Напряжение σ z определим, исходя из условия невозможности деформации обрабатывающей среды в направлении оси 0Z (корпус камеры считаем абсолютно жестким). С учетом этого получаем уравнение:

^Z - v ( o r + °, ) = 0, (4)

из которого находим oZ = 2 voR = 2 vP. (5)

Давление абразивной среды на обрабатываемую поверхность равно радиальным напряжениям при R = R0 и, следовательно, имеем:

P 2 = ( o r ) R = R °

1 -

R 2 - R ° 2

R 2 + (1 + v ) • R o2 (1 — v ) °

, (7)

где R – радиус детали, R0 – радиус оболочки камеры, σR – нормальная компонента напряжения в радиальном направлении, σt – нормальная компонента напряжения в окружном направлении.

На рис. 2 показана схема для расчета давления обрабатывающей среды при обработке деталей типа тел вращения. Указанное выражение является решением поставленной задачи. Они устанавливают в первом приближении искомую взаимосвязь между давлением обрабатывающей абразивной среды на поверхность детали, технологическими режимами, конструктивными параметрами и условиями обработки.

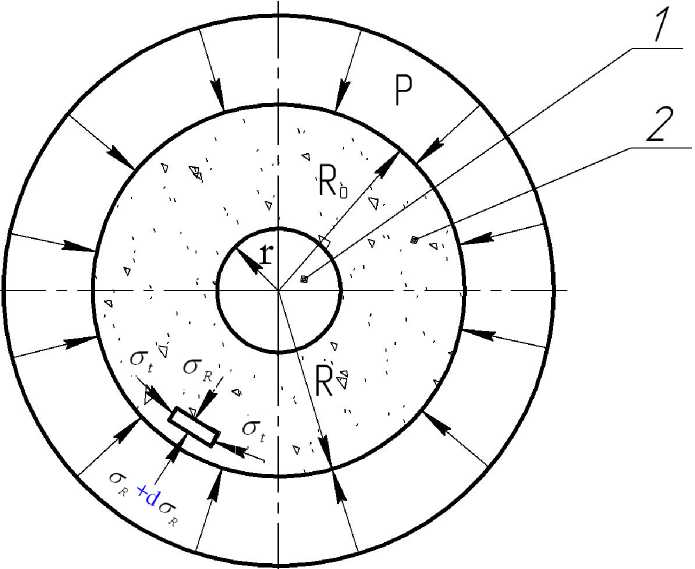

Для определения давления абразивной среды при ее контакте с различными сложнопрофильными поверхностями можно использовать зависимость (8) и рассмотреть ее применительно к нашему случаю (рис. 3).

Серия « Естественные и технические науки »

P (t) = -a) x nR (k +1)

{ PR ( k + 1) - 4 x пцх cos( na ){ t 2 - [ a1 o (— + a ) + ob 1 (— - a )] x t - (— - a 2) x ( a1 o - o1 b )2 / 2}] x —__-____:____—__ —2__-___ 2 - ___14__________:___, (8)

, —+ a +a

( t - a 1 o )2 + ( a 1 b 1 - 1 )2

a = (1/0,2284 / n ) arctg [ k ( k - 1) / ( k + 1)] .

Р и с. 3. Схема к расчету давления обрабатывающей среды на поверхность сложнопрофильных деталей:

1 – обрабатываемая деталь, 2 – обрабатывающая среда

ВЕСТНИК Мордовского университета | Том 25 | № 1 | 2015

Здесь k = ( Л + 3 х ц )( Л + ц ) = 3 - ц , где λ и μ – постоянные Ламе, которые связаны с модулем упругости Е и коэффициентом Пуассона следующими соотношениями: E = ц х (3 Л + 2 ц )/( Л + ц ) и v = Л /2/( Л + ц ); ab - дуга контакта поверхности детали с упругодеформиру-емой обрабатывающей средой; P0 – но-ральная сила, приложенная к детали на единице ее длины; R – радиус детали; k – коэффициент трения между поверхностью детали и обрабатывающей средой (считаем, что по всей поверхности контакта в течение цикла полирования он постоянен); P – нормальное давление, действующее на поверхности контакта; R1 – радиус оболочки камеры, передающей давление через абразивный упруго-деформированный слой на поверхность детали.

Величину дуги контакта ab = ao + ob (см. рис. 3) можно определить следующим образом:

P 0 х (к + 1) х (1 + 2 а ) х R х R 1

2 х пх цх cos ( па ) х (1 - 2 а ) х (R + R 1 ) ’ ()

, 1 - 2а ob = - ao .

1 + 2 а

В настоящее время влияние зернистости абразива на модуль упругости, коэффициент Пуассона, связность абразивной среды, угол внутреннего трения и другие параметры, характеризующие обрабатывающую среду как сплошное тело, исследованы еще недостаточно. В связи с этим можно считать, что при одинаковых режимах обработки значение нормальной силы, независимо от зернистости обрабатывающей среды, будет одинаковым.

По аналогии с ранее проведенными исследованиями определим число абразивных частиц зернистости Z , которые могут быть расположены на площади S :

N = , (11)

nZ где N – число абразивных частиц, контактирующих с поверхностью детали на площади S; K – коэффициент, характеризующий марку абразивного материала; Z – зернистость абразива в единицах длины.

Зависимость (11) позволяет определить число абразивных зерен, которые контактируют с поверхностью площади S без учета фракционного состава абразива, формы абразивных частиц и насыпной массы различных абразивных материалов, что делает ее весьма удобной для использования в расчетах. Среднее число абразивных частиц, расположенных по дуге контакта ab c учетом (11), определяется следующим образом:

4 ab K

N ab = “ i 7- (12)

Для наглядности можно ввести следующие обозначения:

2 ab Z П dy= Nr - 2x t (13)

где dy – некоторый условный диаметр абразивных частиц данной зернистости, которые могут быть расположены по дуге контакта ab .

В этом случае величина давления, действующего на единичное абразивное зерно, расположенное на расстоянии t от точки o , получается из выражения:

P t =

м t + d / 2

N ó

----- J P(t) x dt или

N x nt - d6/ 2

P. =—x 2 x n

t + dy / 2

J P(t) x dt , t - dy/ 2

где n – число точек соприкосновения одной абразивной частицы с поверхностью детали.

Расчет давления обрабатывающей среды на поверхность детали по вышеприведенным зависимостям позволил определить его величину (0,05–0,15 МПа).

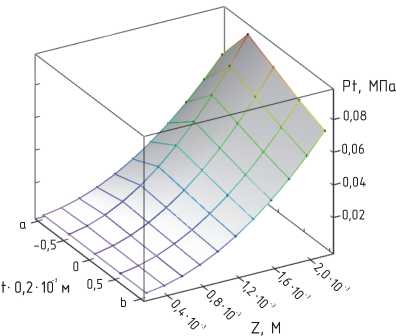

Используя вышеперечисленные математические зависимости, с помощью прикладной программы математического анализа Mathcad Enterprise Edition V.14 были получены результаты зависимости давления абразивной среды на единичное абразивное зерно от радиуса деталей из порошковых материалов на основе железа марки ПК-40, от зернистости абразива и от коэффициента трения обрабатывающей среды о поверхности деталей. Для анализа результатов расчетов удобнее представить их в графической форме (рис. 4).

Серия « Естественные и технические науки »

Р и с. 4. График зависимости давления на поверхность детали от зернистости обрабатывающей среды

Из графической зависимости видно, что величина дуги контакта от зернистости не зависит, а точка приложения максимального давления к поверхности детали с увеличением зернистости смещается на незначительную величину от точки o к точке а .

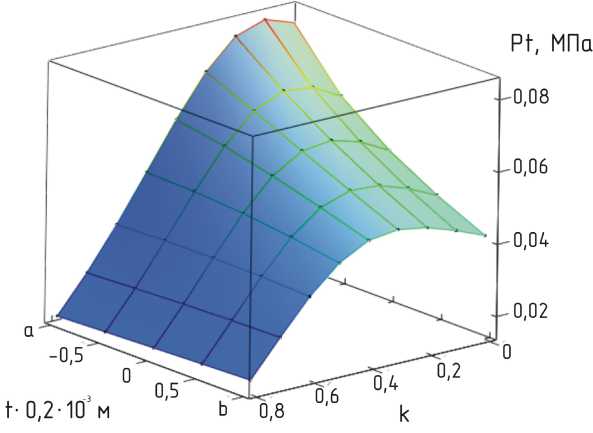

График зависимости давления на поверхность детали в зависимости от коэффициента трения обрабатывающей среды показан на рис. 5.

ВЕСТНИК Мордовского университета | Том 25 | № 1 | 2015

Р и с. 5. График зависимости давления на поверхность детали от коэффициента трения обрабатывающей среды

Из графика (см. рис. 5) следует, что с повышением коэффициента трения дуга контакта увеличивается, а максимальное давление уменьшается. При этом характер распределения давления по дуге контакта становится в определенной мере более равномерным. Точка приложения максимального давления к поверхности детали так же, как и на предыдущем графике (см. рис. 4), смещается от o к а.

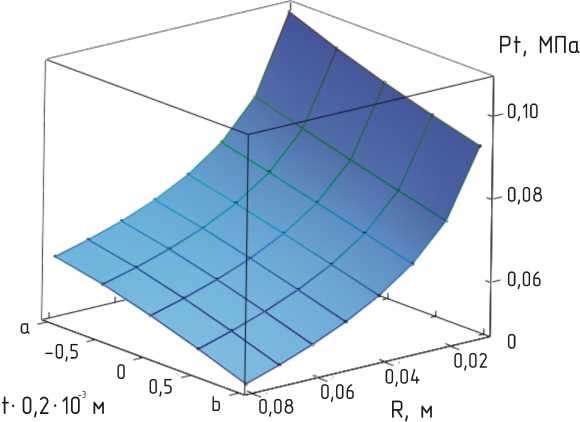

Характер зависимости давления, действующего на поверхность от радиуса детали (рис. 6), аналогичен предшествующей зависимости (см. рис. 5) , т. е. с увеличением радиуса детали при неизменной величине радиуса эластичной оболочки дуга контакта увеличивается, а давление абразивной среды на поверхность детали уменьшается; при этом распределение давления по дуге становится более равномерным. Точка приложения максимального давления к поверхности детали незначительно смещается от o к а, что подтверждает равномерный характер распределения давления обрабатывающей среды на поверхность детали.

Анализ представленных графических зависимостей позволяет дать следующие рекомендации по использованию камерного полирования для финишной обработки, как правило, неточных деталей и для обработки точных деталей, размеры которых получены на предыдущих этапах формообразования при их изготовлении из порошковых материалов.

Учитывая специфику финишной абразивной обработки поверхностей деталей, необходимо использовать обрабатывающую среду большей зернистости. При этом марку абразива и состав наполнителей необходимо выбирать из условия обеспечения по возможности большего коэффициента трения обрабатывающей среды о поверхность детали и исключения возможности проворота абразивного зерна относительно поверхности детали [4].

Необходимо отметить, что на величину дуги контакта, а следовательно, и на другие характеристики процесса взаимодействия детали с абразивным слоем влияют также модуль упругости и коэффициент Пуассона обрабатывающей среды. Полученные результаты определяют возможности регулирования давления обрабатывающей среды на по- верхность детали и позволяют определить условия обработки, при которых его величина достигает рекомендованных значений. Например, при обработке

Р и с. 6. График зависимости давления на поверхность детали от ее радиуса

Таким образом, приведенные зависимости и графики дают достаточно полное представление о взаимодействии детали с упругодеформируемым абразивным слоем, что позволяет получить необходимые рекомендации по деталей из порошковых материалов на основе железа давление с учетом предварительных экспериментов рекомендуется задавать в диапазоне 0,05–0,15 МПа.

Серия « Естественные и технические науки »

практическому использованию абразивной обработки деталей из порошковых материалов как на этапе проектирования нового оборудования, так и на этапе промышленного использования имеющихся установок.

Список литературы Контактное взаимодействие незакрепленного дискретного шлифовального материала с поверхностями обрабатываемых деталей из порошковых материалов

- Беляев, Н. М. Сопротивление материалов/Н. М. Беляев. -Москва: Наука, 1959. -648 с.

- Жданович, Г. М. Теория прессования металлических порошков/Г. М. Жданович. -Москва: Металлургия, 1969. -264 с.

- Машенцев, А. А. Особенности взаимодействия детали с дискретной уплотненной обрабатывающей средой/А. А. Машенцев, В. А. Скрябин, А. С. Репин. -Москва: Техника машиностроения. -2003. -№ 6(46). -С. 52-53.

- Машенцев, А. А. Особенности финишной абразивной обработки сложнопрофильных деталей из порошковых материалов/А. А. Машенцев//Машиностроитель. -Москва: Вираж-центр, 2004. -№ 9. -С. 30-31.

- Машенцев, А. А. Положительное решение о выдаче патента на изобретение (заявка № 2006101247/02 (001347)) РФ, МКИ 6 В24В 31/027. Способ финишной обработки изделий/A. А. Машенцев, В. А. Скрябин, В. А. Ломакин. -Москва: ВНИИГПЭ.

- Мусхелишвили, Н. И. Некоторые основные задачи математической теории упругости/Н. И. Мусхелишвили. -Москва: Изд-во АН СССР, 1954. -648 с.

- Скрябин, В. А. Финишная обработка спеченных деталей в уплотненной абразивной среде/B. А. Скрябин, О. Ф. Пшеничный//Алмазная и абразивная обработка деталей машин и инструмента: межвузовский сборник научных трудов. -Пенза: Пенз. политехн. ин-т, 1987. -Вып. 15. -С. 59-63.

- Скрябин, В. А. Производительность процесса обработки деталей уплотненным слоем абразивного микропорошка/В. А. Скрябин, А. Н. Мартынов, В. А. Лемин//Повышение качества изготовления деталей машин методами отделочно-упрочняющей обработки: тезисы докладов научно-технической конференции -Пенза: ПДНТП, 1991. -С. 49 -51.

- Скрябин, В. А. Основы процесса субмикрорезания при обработке деталей незакрепленным абразивом/В. А. Скрябин. -Пенза: Изд-во ПВАИУ, 1992. -120 с.

- Скрябин, В. А. Методика определения основных параметров процесса камерной обработки деталей/В. А. Скрябин, Ю. В. Рыбаков//Информационный листок. -Пенза: ПЦНТИ, 2000. -№ 48-00.