Контроль механических напряжений в толстостенных трубах

Автор: Фдоров Алексей Владимирович, Быченок Владимир Анатольевич, Беркутов Игорь Владимирович, Алифанова Ирина Евгеньевна

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Диагностика и ремонт

Статья в выпуске: 4 (54), 2020 года.

Бесплатный доступ

Для контроля механических напряжений в толстостенных трубах предложено использовать акустические методы неразрушающего контроля. Проведена градуировка средств контроля механических напряжений, апробация методов на экспериментальных образцах и экспериментальные исследования на трех образцах толстостенных труб.

Неразрушающий контроль, механические напряжения, акустический метод контроля, ультразвук, лазерный ультразвук

Короткий адрес: https://sciup.org/148318856

IDR: 148318856 | УДК: 620.17

Текст научной статьи Контроль механических напряжений в толстостенных трубах

В настоящее время требования к эксплуатационным характеристикам новых образцов техники постоянно повышаются. При этом, первостепенной задачей остается обеспечение эксплуатационной надежности, точности изготовления и требований ресурса конструкций. В частности, к производству толстостенных труб предъявляются высокие требования сохранения геометрических характеристик: прямолинейности и разностенности. Толстостенные трубы представляют собой тела трубчатой формы переменного сечения с внешним диаметром 0,2 – 0,3 м при длине более 5 м, изготовленные из специальной стали.

Во многом сохранение геометрических характеристик толстостенных труб при производстве определяется уровнем механических напряжений, которые практически невозможно учесть в расчетах, проводимых при проектировании. Прямые измерения механических stresses, acoustic testing method, ultrasound, laser ultra-напряжений могут быть использованы как для проверки правильности таких расчетов, так и для оперативной диагностики технического состояния толстостенных труб при эксплуатации и корректировке технологических процессов при изготовлении.

Конечно-элементное моделирование

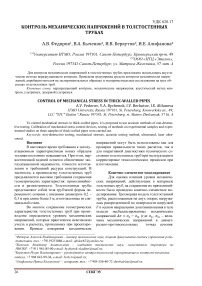

Для оценки влияния уровня механических напряжений, действующих в материале толстенных труб, на сохранение их прямолинейности было проведено конечно-элементное моделирование. Трехмерная модель толстостенной трубы, расположенная на двух опорах нагружалась распределенной по поверхности нагрузкой F в осевом направлении до возникновения в теле модели несбалансированных механических напряжений До = о6 — от (где о6, от - величина механических напряжений в диаметрально-противоположных точках сечения толстостенной трубы), которые являлись причиной возникновения в модели толстостенной трубы отклонения от прямолинейности F. На рисунке 1 приведена зависимость величины отклонения от прямолинейности F от величины несбалансированных механических напряжений BC.

Рисунок 1 – График зависимости величины отклонения от прямолинейности от величины несбалансированных механических напряжений, полученный с помощью конечно-элементного моделирования

Из графика, приведенного на рисунке 1, видно, что величина отклонения от прямолинейности модели толстостенной трубы достигает значения 0,3 мм при величине несбалансированных механических напряжений около 70 МПа.

Методы контроля механических напряжений

Анализ существующих методов и средств контроля механических напряжений показал, что большинство методов имеют ограничения в решении задачи контроля механических напряжений в толстостенных трубах, связанные со следующими факторами:

-

- отсутствие аппарата вычисления механических напряжений (в данный момент реализуются вычисления в условных единицах, например, в магнитных величинах и др.);

-

- невозможность выполнять измерения на реальных объектах (например, выполнить измерения механических напряжений с помощью нейтронного ускорителя можно лишь на образцах с определенными габаритными размерами);

-

- измерение напряжений 3-го рода, что не характеризует уровень механических напряжений в объеме, позволяющем оценить вероятность деформации объекта контроля при механической обработке.

Для контроля механических напряжений в толстостенных трубах было предложено использовать следующие методы:

-

- ультразвуковой метод с генерацией двух взаимно-поляризованных поперечных и одной продольной ультразвуковых волн [1, 2], позволяющий контролировать двухосное

напряженное состояние интегрально по толщине прозвучиваемого изделия;

-

- лазерно-ультразвуковой метод с генерацией головной подповерхностной волны [3, 4], позволяющий контролировать одноосное напряженное состояние в подповерхностном слое на базе 30 мм.

Для контроля механических напряжений в толстостенных трубах ультразвуковым методом использовался двухканальный ультразвуковой дефектоскоп в комплекте с трехкомпонентным пьезоэлектрическим преобразователем (ПЭП) (рисунок 2), объединяющим в своем корпусе три пьезоэлемента и позволяющим генерировать и принимать две взаимно-поляризованные поперечные и продольную ультразвуковые волны, распространяющиеся по толщине про-звучиваемого объекта. Комплект средств ультразвукового контроля обладает компактностью, гибкостью программного обеспечения и позволяет оценивать амплитудные, временные и частотные характеристики принимаемых сигналов.

а) б)

Рисунок 2 – Комплект средств ультразвукового контроля : а) – двухканальный ультразвуковой дефектоскоп; б) – трехкомпонентный ПЭП

Для контроля механических напряжений в толстостенных трубах лазерно-ультразвуковым методом использовался лазерно-ультразвуковой дефектоскоп, разработанный в Международном лазерном центре МГУ им. М. В. Ломоносова в комплекте с раздельно-совмещенным оптико-акустическим преобразователем (ОАП) с базой измерений 30 мм (рисунок 3).

Преимущества лазерно-ультразвукового метода контроля механических напряжений состоят в следующем:

-

- высокое разрешение проводимых измерений во временной области благодаря мощным и коротким апериодическим ультразвуковым сигналам, генерируемым с помощью лазерного возбуждения;

-

- высокая точность измерений скорости ультразвуковых волн (относительная погрешность не более 1%, повторяемость 1-2 м/с) благодаря широкополосности и малой длительности (70 – 80 нс) термооптически возбуждаемых акустических импульсов.

а)

Рисунок 3 – Комплект средств лазерноультразвукового контроля: а) – лазерноультразвуковой дефектоскоп; б) – ОАП

б)

Основные результаты

Была проведена градуировка средств контроля с использованием образцов-имитаторов с целью получения значения коэффициента упругоакустической связи материала. Для обеспечения максимально возможного соответствия физико-механических и акустических свойств образцов-имитаторов материалу толстостенных труб, образцы-имитаторы для градуировки средств контроля были изготовлены из заготовки специальной трубы, прошедшей точно такие же операции механической и термической обработки, что и объекты контроля.

Градуировка проводилась при испытании образцов-имитаторов на растяжение в упругой области. В результате градуировки были получены значения коэффициентов упругоакустической связи материала, которые составили

-

- минус 80000 МПа для продольной волны ПЭП;

-

- минус 3351 МПа для поперечной волны ПЭП;

-

- минус 47901 МПа для ОАП.

Апробация методов контроля механических напряжений выполнялась на экспериментальных образцах кольцеобразной формы (внешний диаметр – 270 мм, внутренний диаметр 123 мм, толщина – 80 мм), изготовленных из толстостенных труб. Экспериментальные исследования по апробации методов контроля механических напряжений проводились с использованием универсальной испытательной машины EU-40 (рисунок 4). С помощью предложенных методов и средств контроля проводились измерения механических напряжений в экспериментальных образцах под действием сжимающей нагрузки 135, 275 и 325 кН. Для проверки результатов контроля было выполнено конечно-элементное моделирование нагружения экспериментальных образцов. Анализ результатов моделирования показал качественную и количественную сходимость с результатами эксперимента.

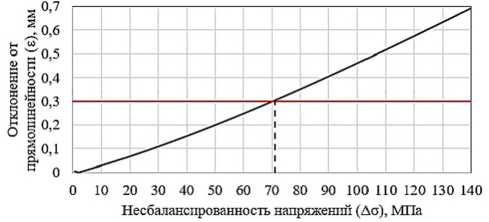

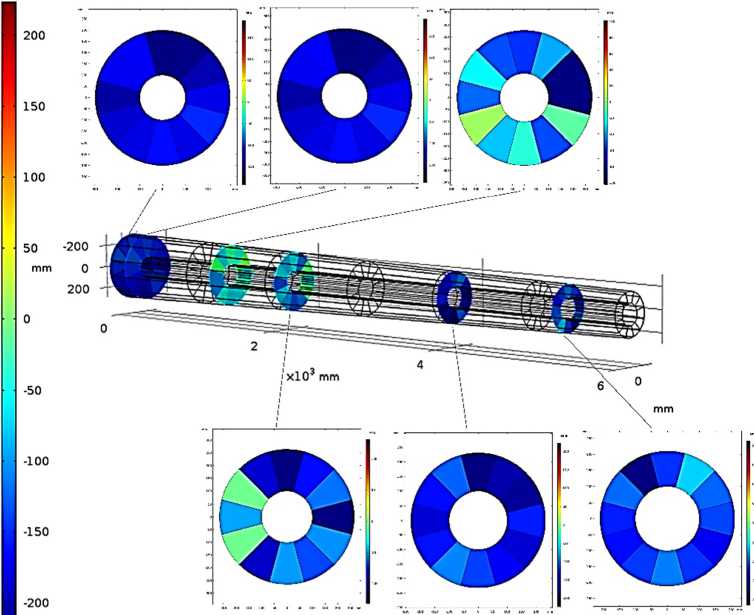

Экспериментальные исследования по контролю механических напряжений с помощью предложенных методов и средств контроля проводились на трех образцах толстостенных труб №№ 1, 2, 3. Экспериментальные исследования на образце толстостенной трубы № 1 проводились в три этапа: до проведения механической обработки; после проведения первого и второго этапов механической обработки. Образцы толстостенных труб при проведении экспериментальных исследований были расположены на двух опорах. Контроль проводился в 6 сечениях (А – Е) образца толстостенной трубы. В каждом сечении было 12 положений ПЭП или ОАП в соответствии со схемой контроля (рисунок 5).

Рисунок 4 – Внешний вид установки для проведения апробации методов контроля механических напряжений

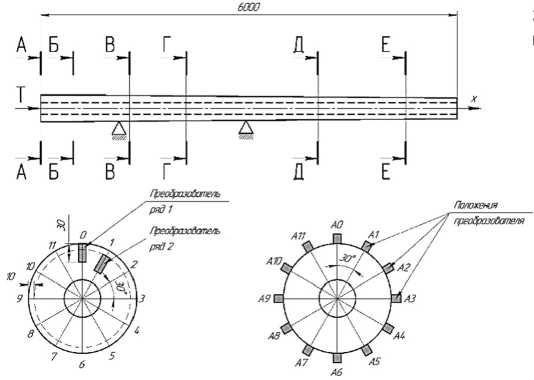

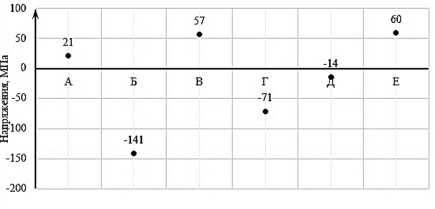

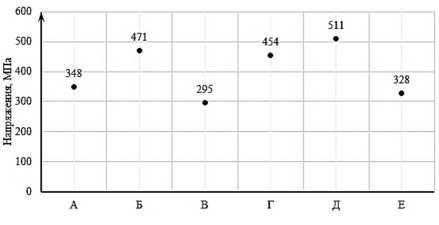

В результате экспериментальных исследований были получены распределения механических напряжений в каждом сечении образца толстостенной трубы (рисунок 6), по длине образца толстостенной трубы (рисунок 7) и схематически представлено распределение механических напряжений по сечениям образца толстостенной трубы (рисунок 8).

Результаты измерений механических напряжений с помощью ультразвукового метода в образцах толстостенных труб показали, что в окружном направлении в сечениях А, В, Е образцы толстостенных труб находились преимущественно в растянутом состоянии при средней величине напряжений плюс 70 МПа, а в сечениях Б, Г, Д – преимущественно в сжатом состоянии при средней величине напряжений минус 130 МПа (рисунок 6). В осевом направлении образцы толстостенных труб находились преимущественно в растянутом состоянии при средней величине напряженного состояния около плюс 388 МПа.

A . Б . В

А Б

Положения преобразобапеля

Рисунок 5 – Схема контроля механических напряжений в образцах толстостенных труб

Рисунок 6 – Пример распределения механических напряжений, измеренных лазерноультразвуковым методом в сечении В образца толстостенной трубы № 1

Результаты измерений механических напряжений в образцах толстостенных труб лазерно-ультразвуковым методом показали, что по поверхности все три образца толстостенных труб находились преимущественно в сжатом состоянии при среднем уровне сжимающих напряжений около минус 70 МПа. Причем величина сжимающих напряжений в сечениях Г, Д, Е больше, чем в сечениях А, Б, В.

Отклонение от прямолинейности образцов толстостенных труб

В таблице 1 приведены результаты измерений среднего отклонения от прямолинейности образцов толстостенных труб в положениях 3 – 9 (см. рисунок 5) и величина несбалансированных остаточных напряжений, измеренная с омощью лазерно-ультразвукового метода, в со-тветствующих положениях ОАП.

а)

б)

Рисунок 7 – Примеры распределения механических напряжений, измеренных ультразвуковым методом по длине образца толстостенной трубы № 2 в положении ПЭП 3: а) – окружные напряжения; б) – осевые напряжения

Таблица 1 – Сопоставление результатов измерения отклонения от прямолинейности образцов толстостенных труб и несбалансированных механических напряжений

|

№ Образца тол-стостенной трубы |

Отклонение от прямолинейности |

Несбалансированность механических напряжений |

|

ε, мм |

Δσ, МПа |

|

|

№ 1 |

0,195 |

43 |

|

№ 2 |

0,183 |

38 |

|

№ 3 |

0,231 |

56 |

По результатам измерений отклонение от прямолинейности образцов толстостенных труб № 1 – 3 не превысило 0,3 мм. Между значениями несбалансированных механических напряжений, измеренных лазерно-ультразвуковым методом, и значениями отклонения от прямолинейности наблюдается корреляция: большему значению Δσ соответствуют большие значения ε. По сравнению с результатами моделирования, измеренные значения несбалансированных механических напряжений на 13 % больше при соответствующих значениях отклонения от прямолинейности.

MPa

Рисунок 8 – Пример схематического представления распределения механических напряжений, измеренных ультразвуковым методом, по сечениям образца толстостенной трубы № 3

Заключение

Таким образом, была выдвинута гипотеза о существовании связи между механическими напряжениями, действующими в материале толстостенных труб, и сохранением их прямолинейности. Для проверки гипотезы было проведено конечно-элементное моделирование и экспериментальные исследования по контролю механических напряжений в образцах толстостенных труб с помощью ультразвукового и лазерно-ультразвукового методов, включая: апробацию методов и средств контроля в процессе испытаний на сжатие экспериментальных кольцеобразных образцов; контроль механических напряжений в трех образцах толстостенных труб.

Результаты исследований:

-

- подтвердили гипотезу о том, что существует связь между механическими напряжениями, действующими в материале толстостенных труб, и сохранением их прямолинейности: несбалансированность механических напряжений в материале толстостенных труб приводит к их отклонению от прямолинейности;

-

- подтвердили возможность оценки уровня механических напряжений в толстостенной трубе, равномерность распределения

механических напряжений по сечению, длине и по поверхности толстостенной трубы с помощью акустических методов контроля механических напряжений;

-

- показали, что образцы толстостенных труб №1 – 3 удовлетворяют требованиям сохранения прямолинейности.

Акустические методы контроля механических напряжений, внедренные в процесс производства толстостенных труб, позволят определить недопустимый уровень механических напряжений еще в заготовках толстостенных труб, планировать технологический процесс с учетом известных механических напряжений, и, в конечном итоге, повысить качество толстостенных труб в части обеспечения выполнения требований к их прямолинейности и разностен-ности.

Список литературы Контроль механических напряжений в толстостенных трубах

- Н.Е. Никитина. Акустоупругость. Опыт практического применения. / Н.Новгород: ТАЛАМ, 2005.-208с.

- ГОСТ Р 52731-2007. Контроль неразрушающий. Акустический метод контроля механических напряжений. Общие требования: нац. Стандарт РФ - Введ. 01.10.2007

- Быченок, В.А. Контроль остаточных напряжений в околошовной зоне сварного шва. / [В.А. Быченок, И.В. Беркутов, А.Л. Майоров, А.В. Ильин, В.В. Киреенко, В.Е. Прохорович, М.А. Чекмарева] // В мире НК - 2007 - № 13 - С.50-53

- Karabutov. A.A. Determination of uniaxial stresses in steel structures by the laser-ultrasonic method / [A.A. Karabutov, N.B. Podymova, E.B Cherepetskaya] // Journal of Applied Mechanics and Technical Physics - M A I K Nauka - Interperiodica (Russian Federation), 2017. - Vol.58, No.3 - pp. 503-810. - UDC 534.212; 534.08.

- Свидетельство об аттестации методики (метода) измерений №30/23.11.2018-01.00276-2014 "Методика измерений механических напряжений в металлических конструкциях лазерно-ультразвуковым методом".