Контроль технического состояния РПН трансформатора сверхмощной дуговой сталеплавильной печи

Автор: Евдокимов Сергей Алексеевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Энергетика @vestnik-susu-power

Рубрика: Электроэнергетика

Статья в выпуске: 1 т.14, 2014 года.

Бесплатный доступ

Представлены технические характеристики трансформаторов FTOHBR-150200/35 фирмы TAMINI, установленных на дуговых сталеплавильных печах 180 т (ДСП-180) электросталеплавильного цеха (ЭСПЦ) ОАО «Магнитогорский металлургический комбинат». Рассмотрены устройство и расположение регуляторов изменения числа витков обмотки под нагрузкой (РПН) трансформатора и реактора, с помощью которых осуществляется регулирование вторичного напряжения. Отмечены особенности режимов РПН: большое количество переключений (до 1000 раз в сутки), ударные изменения тока и напряжения, возникающие при коммутациях. Обоснована необходимость разработки и внедрения систем непрерывного контроля (мониторинга) технического состояния РПН печных трансформаторов. Представлены функциональная схема и описание диагностической системы TDMS, внедренной на ДСП № 1 и № 2ЭСПЦ. Даны краткие характеристики комплексного датчика диагностических параметров РПН и регистрационного прибора TAP-Monitor, установленных в разработанных системах мониторинга. Рассмотрены основные оnline-методы контроля технического состояния РПН, реализованные в системе TDMS: контроль количества коммутаций, контроль технического состояния движущихся частей, метод вибрационного контроля технического состояния. Представлены временные диаграммы изменения регистрируемых параметров и усредненные параметры коммутации. Сделан вывод о необходимости рационального выбора значимых диагностических признаков и, соответственно, оптимального количества входных сигналов системы контроля технического состояния.

Короткий адрес: https://sciup.org/147158249

IDR: 147158249 | УДК: 314.212:620.111.3

Текст научной статьи Контроль технического состояния РПН трансформатора сверхмощной дуговой сталеплавильной печи

В электросталеплавильном цехе ОАО «Магнитогорский металлургический комбинат» (ОАО «ММК») с 2006 г находятся в эксплуатации две сверхмощные дуговые сталеплавильные печи ДСП-180 (№ 1 и 2). Рабочий объем каждой из них – 180 т, проектная производительность – 2 млн т стали в год. Электрооборудование каждой печи получает питание от силового трансформатора FTOHBR-150200/35 фирмы TAMINI (Италия) мощностью 150 МВА со встроенным реактором, преобразующего электроэнергию напряжением 35 кВ на напряжение 0,8–1,4 кВ. Основные технические характеристики печного трансформатора представлены в таблице, общие требования к системе непрерывного контроля технического состояния обоснованы в [1, 2].

Основные технические данные печного трансформатора

|

Наименование параметра |

Значение |

|

1. Номинальная мощность S 1ном , МВА |

150,2 |

|

2. Номинальная частота питающего напряжения f ном , Гц |

50 |

|

3. Номинальное первичное напряжение U 1ном.л 1 U 2ном.л , В |

35 000/1236 |

|

4. Номинальный первичный ток I 1ном.л / I 2ном.л , А |

2478/70200 |

|

5. Группа соединения обмоток трансформатора |

∆/∆- 0 |

|

6. Диапазон изменения вторичного напряжения U 2л , В |

800÷1400 |

|

7. Количество ступеней РПН трансформатора/реактора |

23/20 |

|

8. Номинальная мощность встроенного реактора Q ном , Мвар |

45,9 |

|

9. Номинальное напряжение реактора U Р.ном , В |

28 800 |

|

10. Номинальный ток реактора I Р.ном , А |

531,9 |

Работа выполнена при финансовой поддержке Министерства образования и науки РФ (гос. задание № 2014/80).

Характеристика объекта

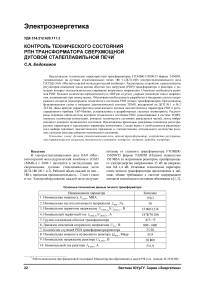

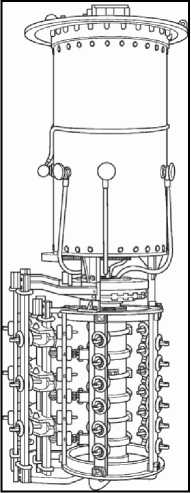

Трансформатор с масляно-водяным охлаждением, укомплектован встроенным реактором мощностью 46 Мвар; трансформатор и реактор снабжены индивидуальными РПН фирмы MR (Германия), их общий вид представлен на рис. 1, а. Непосредственно РПН состоит из контактора и расположенного под ним избирателя. Контактор расположен в собственном масляном баке, РПН крепится головкой к крышке трансформатора (рис. 1, б). РПН трансформатора типа MS III 600 Y 72.5 /C12231 W имеет 23 ступени регулирования, РПН реактора типа MS III 600 Y 72.5 /D16313 G – 20 ступеней. Переключение анцапф производится при помощи привода, имеющего 2 режима работы: дистанционный и местный. Управление в дистанционном режиме осуществляется от АСУ ТП ДСП. Ручной режим осуществляется механическим приводом при помощи специальной рукоятки поворотом на 33 оборота на каждую ступень регулирования в соответствующую сторону.

Постановка задачи

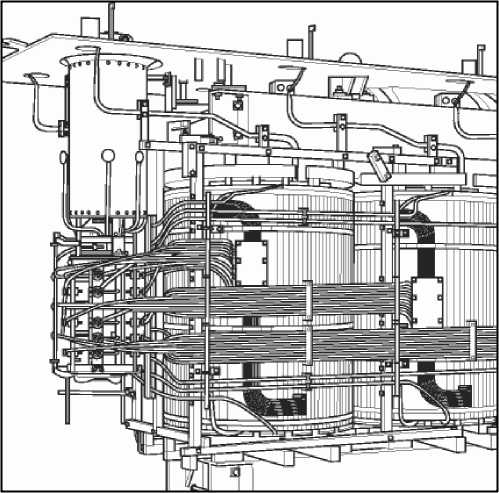

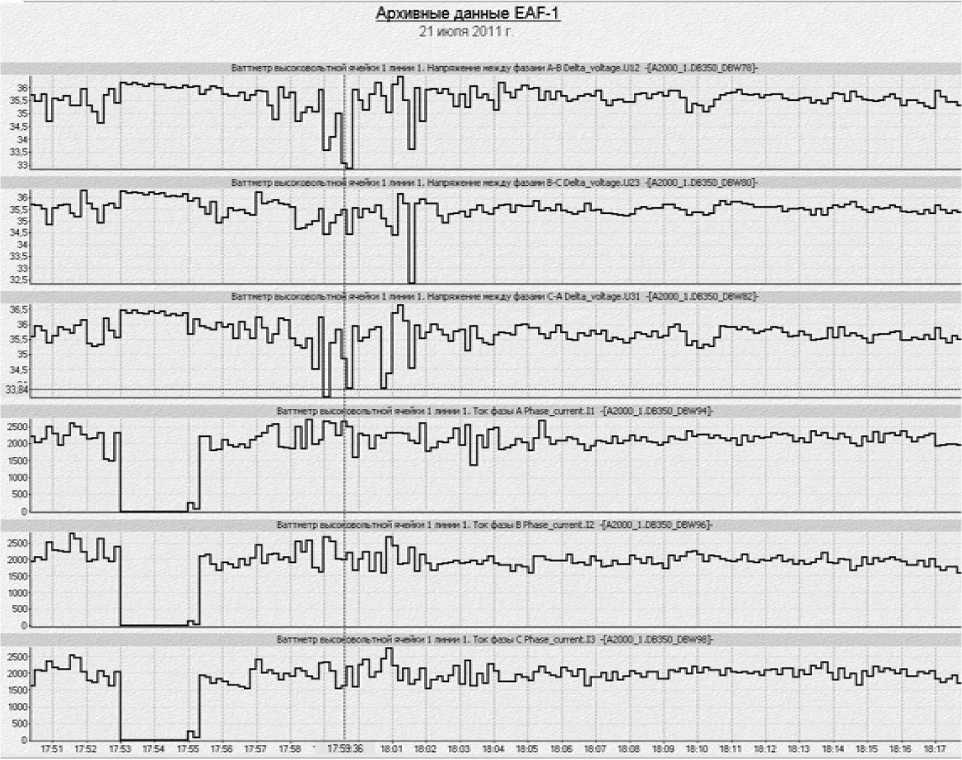

Спецификой работы печных трансформаторов являются ударные нагрузки, возникающие во время плавки при подключении электродов практически на короткое замыкание, резкопеременные, неравномерные нагрузки по фазам вторичной обмотки. Временные диаграммы (тренды) переключений ступеней трансформатора и реактора представлены на рис. 2, а, тренды действующих значений вторичных напряжений и токов во время плавки – на рис. 2, б. Приведенные зависимости наглядно демонстрируют отличительные особенности режимов печного трансформатора: переключение ступеней РПН осуществляется до 1000 раз в сутки и также сопровождается ударными изменениями тока и напряжения (для сравнения, на сетевых и блочных трансформаторах переключение РПН осуществляется несколько раз в год). Это объясняется тем, что от положения переключателя (номера ступени РПН) зависят мощность, подаваемая на электроды, и соответственно скорость плавки и производительность печи.

Очевидно, что частые переключения под нагрузкой приводят к повышенному износу электрического и механического оборудования РПН. В связи с этим задача непрерывного контроля и диагностирования их технического состояния в режиме реального времени является остро актуальной, и ее решение является одним из основных требований при создании систем мониторинга технического состояния трансформаторов сверхмощных ДСП [1]. Это подтверждает сделанный в [3] вывод, что для всех понижающих трансформаторов, оснащенных РПН, вновь создаваемые системы мониторинга должны включать в себя подсистему диагностического мониторинга устройства РПН. Если же речь идет о печных трансформаторах, в которых регулирование режимов работы плавильной печи производится переключением ступеней РПН, то там наличие такой системы мониторинга и диагностики просто обязательно.

Характеристика диагностической системы TDMS разработки МГТУ-DIMRUS

(г. Магнитогорск, г. Пермь)

В настоящее время коллективом ФГБОУ ВПО «Магнитогорский государственный технический университет» совместно с производственно-внед-

а)

б)

Рис. 1. РПН печного трансформатора: а – устройство; б – расположение и соединения внутри основного бака

а)

б)

Рис. 2. Тренды ступеней трансформатора и реактора (а); тренды вторичных напряжений и токов трансформатора при переключениях РПН (б)

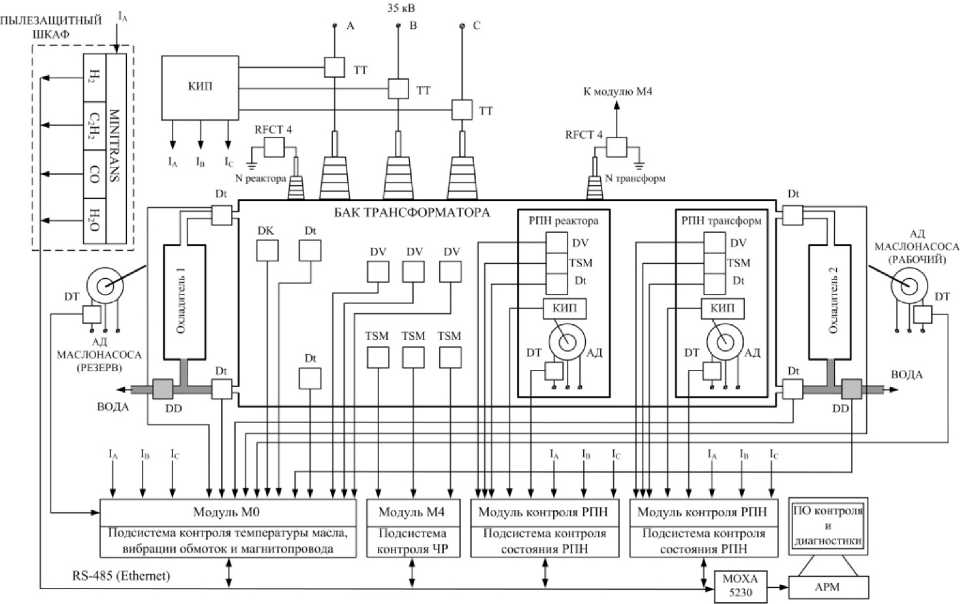

ренческой фирмой (ПВФ) «Димрус» (г. Пермь) при участии специалистов ОАО «ММК» выполнена разработка систем непрерывного контроля состояния вышеназванных трансформаторов [4–6]. В 2011 г. сдана в опытно-промышленную эксплуатацию на печном трансформаторе ДСП № 2 первая система TDMS (Transformer Diagnostics Monitor Special). В 2013 г. аналогичная система исполнена на трансформаторе ДСП № 1. Общая структура технических средств системы представлена на рис. 3, где схематично показаны места установки датчиков, необходимых для оценки общего состояния трансформатора. Конструктивно система мониторинга состоит из пяти модулей первичных датчиков и непосредственно основного прибора системы мониторинга, установленных в монтажном шкафу.

В состав системы входят:

– диагностический комплекс MINITRANS, осуществляющий непрерывный контроль содержания растворенных газов и влажности трансформаторного масла;

– процессорный модуль контроля температурных и вибрационных параметров;

– процессорный модуль контроля частичных разрядов, осуществляющий оперативный контроль состояния изоляции вводов, обмоток и магнитопровода;

– два модуля контроля РПН трансформатора и РПН реактора на основании контроля температурных и вибрационных параметров, а также параметров электроприводов РПН;

– удаленный сервер мониторинга и анализа диагностических параметров (установлен в помещении персонала сервисной службы);

– комплект датчиков контролируемых параметров трансформатора и другое специализированное оборудование [5].

В разработанной системе при помощи датчиков контролируются текущее положение РПН, мощность, потребляемая приводным двигателем в процессе коммутации, также при помощи специальных фильтров может регистрироваться диаграмма работы контактора при каждой коммутации. Дополнительно определяется наличие дуговых разрядов в избирателе РПН при помощи вибрационного и акустического датчиков. В качестве контролируемых параметров используются токи нагрузки с привязкой к положениям переключателя, параметры вибрации (виброскорость, виброускорение), измеренные на стенках бака либо на крышке РПН.

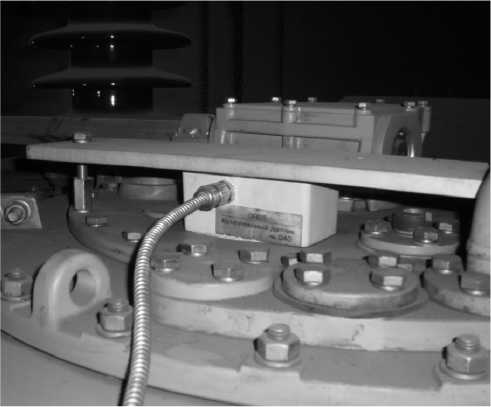

Датчики диагностических параметров РПН

Как показал опыт настройки систем мониторинга, значительное влияние на точность определения диагностируемых параметров и соответственно точность локализации места возникновения неисправности оказывают характеристики и места расположения датчиков. На РПН трансформатора ДСП № 2 применен комплексный датчик, выпускаемый фирмой «Димрус», включающий измерители вибрации, акустической эмиссии и температуры на контролируемом объекте [7].

Рис. 3. Общая структура и расположение датчиков системы TDMS

Рис. 4. Расположение комплексного датчика на крышке РПН трансформатора

Рис. 5. Регистрационный прибор TAP-Monitor, установленный в системе мониторинга трансформатора ДСП № 1

Крепление датчика на крышке бака РПН показ ано на рис. 4.

В наибольшей мере диагностическими фун кциями насыщен прибор TAP- Monitor , предназна ченный для мониторинга и диагностики технич е ского состояния устройств РПН, который также прои зводится ПВФ «Димрус» [3]. Такие датчики применены в системе, исполненной на ДСП № 1, для съема диагностических сигналов РПН тран с форматора и РПН реактора. Внешний вид датчика представлен на рис. 5.

В данном приборе реализованы следующие методы диагностирования:

– статистический метод контроля состояния РПН;

– контроль потребляемой мощности приво дного электродвигателя;

– дифференциальное сравнение температуры бака РПН;

– вибрационный контроль работы РПН в пр оцессе коммутации;

– контроль высокочас тотной составляющей тока трансформатора.

Благодаря наличию современных интерфе йсов связи прибор TAP- Monitor легко интегрируе т ся в любую систему мониторинга параметров трансформатора. Для выполнения всех его фун к ций на РПН должны быть смонтированы следу ющие датчики:

– датчик положения РПН;

– датчик тока одной фазы электродвигателя привода РПН;

– датчик напряжения этой же фазы электр одвигателя;

– датчик вибрации бака РПН;

– два датчика температуры бака РПН и трансформатора;

– три логических входа.

Online-методы контроля технического состояния РПН, реализованные в системе TDMS [3]

-

1. Метод контроля количества коммутаций , являющийся самым простым и доступным статистическим методом. По своему определению этот метод специально рассчитан на использование в системах мониторинга, каким бы способом этот мониторинг не осуществлялся. В разработанной системе контролируется как общее количество коммутаций, так и время работы на каждом положении (наработка РПН). Экранная форма, на которой выводятся результаты подсчетов, представлена на рис. 6.

-

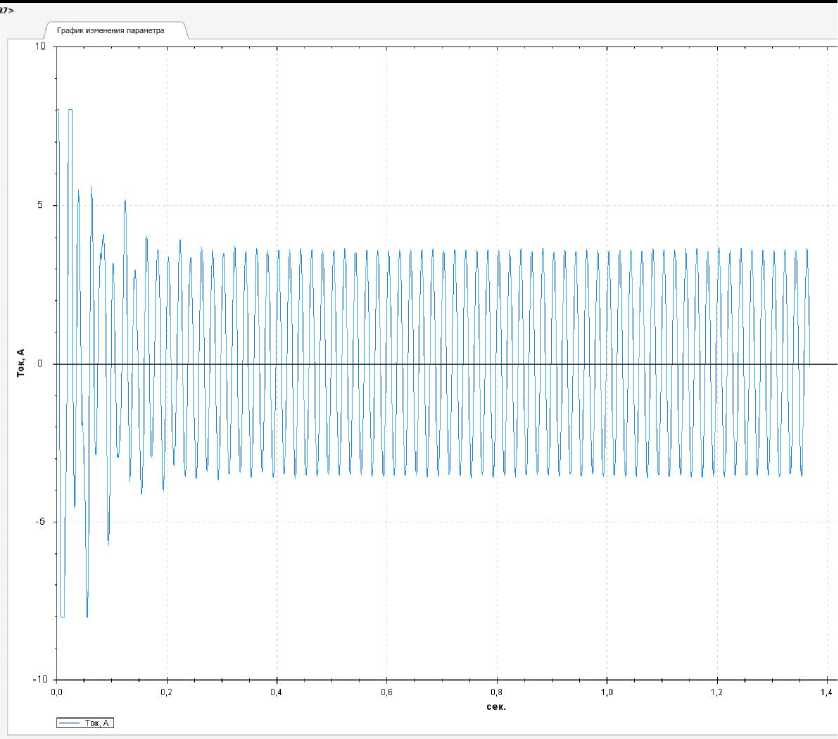

2. Контроль технического состояния движущихся частей РПН на основании анализа тока или мощности, которые потребляются электродвигателем из сети. По временному графику изменения тока (рис. 7) можно выявить наличие механических дефектов, которые возникают в приводе избирателя. В момент какого-либо дефекта (чаще всего заедания) в подвижных частях привода всегда будет иметь место увеличение момента на валу двигателя, следовательно, и пик потребляемых тока и мощности. Постоянное значение амплитуды тока на рис. 7, за исключением первоначальных бросков при коммутации, свидетельствует об отсутствии повреждений.

-

3. Метод вибрационного контроля и мониторинга технического состояния РПН является более универсальным, чем метод контроля электрических

в

РПН трансформатора ДСП-1

Наработка РПН

Параметры переключения

Itoewe

<о*ео переел»**»

•Чребоее» «<*>cwi» пеоне*

Длительность послед, перекл., сек

3,000

1

1

о*зя4/н.

а

1

0A.0N.2ee.

Напряжение привода, В

225,60

»

0

0*0 4.0 ее.

*

1

0A.0N.0ee.

Ток привода, А

2,50

161

7 Я 10 N. в м.

1М

0 д, 0 ч. 1 н.

т

И1

0 д. 0 ч. 2 м.

Активная мощность, Вт

162,00

Ml

0* Z4.6K.

е

106

Од. On. Zee.

Виброускорение, мм/сл2

0,30

6/0

од. 1 4. 1 ев.

и

lie

0*0ч.Зее.

Текущая позиция РПН

13

и

п»

оязнюм.

и

601

Оя On. Z ее.

Предыдущая позиция РПН

12

1*

m

Ояоч.4ев.

К

пл

0*0ч. 5 ее.

0 Я 0 N. 42 Я

6/1

V

1101

Оябе.»*

И

10/7

0* On. 2 ее.

1»

1100

0Д.0Ч. 49 М.

в

W

о* 04.0 ее.

н

612

0 Я 3 Я 10 М.

п

О* 0 4.0 ее.

а

,0.

0*0 4.0 ее.

MIH |р***кимпчи ДСП 1 Xwpww

Данный диагностический метод прост в реализации, информативен, понятен обслуживающему персоналу. Некоторые методические сложности, возникающие при выявлении изменений в графиках потребляемых токов и мощности и их толковании, окупаются дешевизной реализации данного метода.

Рис. 6. Усредненные параметры переключения и время работы РПН на каждой ступени

Рис. 7. Ток привода РПН параметров электродвигателя. Он позволяет оценивать не только механическое состояние устройства переключения, но и некоторые аспекты электрического состояния РПН.

Практическая реализация данного метода также достаточно проста: на внешней поверхности бака РПН, в зоне максимальной акустической видимости контактора устанавливается один вибродатчик, который регистрирует все вибрационные процессы в баке во время коммутации, передаваемые через масло на поверхность бака. Благодаря этому оперативная диагностика состояния РПН может производиться при помощи встроенной экспертной системы при каждом переключении избирателя и контактора.

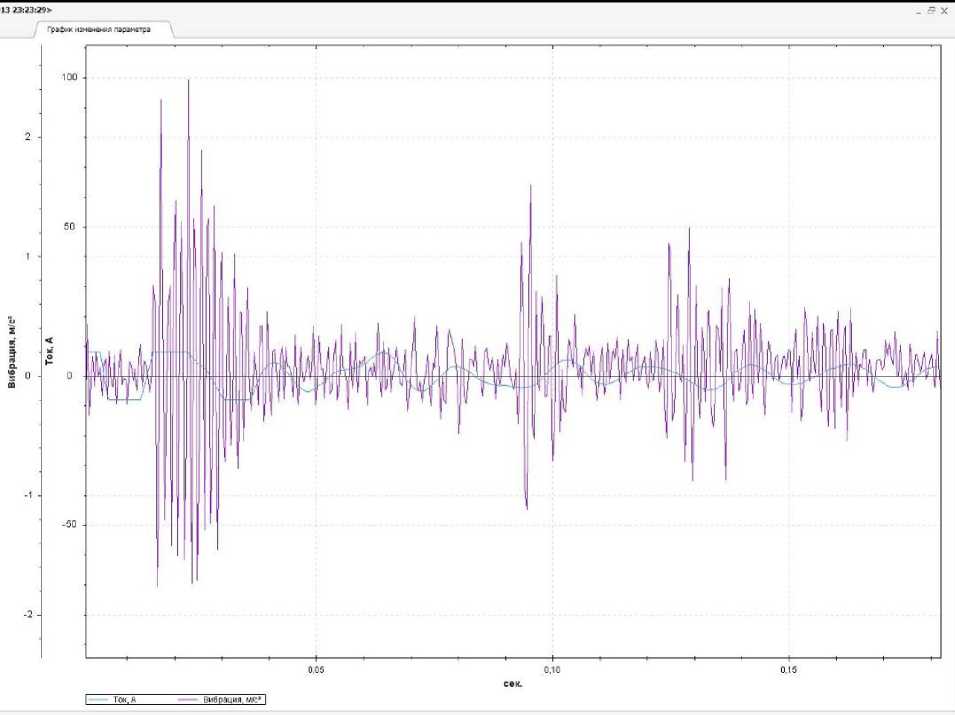

Наиболее интересные результаты получаются, если регистрацию вибрационных сигналов в момент коммутации РПН проводить с высоким временным разрешением. На рис. 8 приведены осциллограммы виброускорения и коммутируемого тока при переключении, снятые на РПН трансформатора ДСП № 1.

Форма и, главное, длительность электромагнитных переходных процессов после коммутации зависят от текущего технического состояния контактов контактора РПН. Если контакт имеет неудовлетворительное состояние, то его размыкание

(в меньшей степени замыкание) будут сопровождаться дуговыми процессами различной эффективности. Чем хуже состояние контактных поверхностей в контакторе, тем интенсивнее и длительнее будут дуговые процессы, сопровождающие коммутацию.

Акустические процессы, сопровождающие дуговые разряды в контакторе, очень хорошо регистрируются вибрационными датчиками, установленными на поверхности бака РПН, в частности, рассмотренным выше комплексным датчиком. Это является важной диагностической функцией системы вибрационного контроля и мониторинга устройства РПН. Можно даже сказать, что возможность оперативной оценки контактов контактора РПН на основании анализа вибрационных параметров дуговых процессов является уникальной [3]. Это объясняется тем, что даже в режиме offline выполнение такой диагностики не всегда возможно, так как сопряжено с большими техническими сложностями, обусловленными необходимостью значительной разборки РПН.

Кроме перечисленных диагностических методов в разработанных подсистемах контроля технического состояния РПН реализован метод температурного мониторинга. Также оценка технического состояния РПН может косвенно выполнять-

Рис. 8. Виброускорение и ток РПН при переключении

ся на основе регистрации и анализа частичных разрядов в баке трансформатора и контроля высокочастотной составляющей тока нагрузки.

Следует понимать, что количество реально значимых технологических параметров, оказывающих влияние на дальнейшую эксплуатацию РПН, невелико. Поэтому увеличивать количество входных сигналов системы мониторинга следует осторожно, это часто значительно увеличивает общую стоимость, но никак не повышает эффективность ее работы. Включение в состав системы второстепенных параметров, наличие которых не обязательно для встроенных диагностических алгоритмов и программ, всегда неоправданно [3].

Выводы

-

1. В результате анализа режимов работы трансформаторов дуговых сталеплавильных печей ДСП-180 электросталеплавильного цеха ОАО «ММК» подтверждена необходимость создания систем непрерывного контроля технического состояния РПН печного трансформатора и реактора.

-

2. Коллективом Магнитогорского государственного технического университета совместно с ПВФ «Димрус» (г. Пермь) разработаны и введены в эксплуатацию на трансформаторах ДСП № 1 и № 2 ОАО «ММК» системы непрерывного контроля технического состояния типа «TDMS», включающие подсистемы регистрации параметров РПН трансформатора и реактора.

-

3. Техническое исполнение внедренных систем осуществлено на оборудовании, выпускаемом фирмой «Димрус»; для контроля параметров РПН применены универсальный датчик, включающий измерители вибрации, акустической эмиссии и температуры, а также специально разработанный интеллектуальный регистрационный прибор TAPMonitor.

-

4. В качестве основных диагностических методов контроля состояния РПН в системе TDMS реализованы:

-

– контроль количества коммутаций, включающий подсчет общего числа коммутаций и вычисление суммарной длительности работы в каждом положении (наработку РПН);

– контроль технического состояния движущихся частей РПН на основании анализа тока, потребляемого электродвигателем РПН из сети;

– вибрационный контроль и мониторинг, позволяющие дать оценку текущего технического состояния контактов контактора РПН по форме и длительности электромагнитных переходных процессов после коммутации;

– мониторинг температуры масла с бака РПН, позволяющий осуществлять непрерывный анализ теплового состояния, изменение которого свидетельствует об изменении качества коммутации.

-

5. Разработанные экранные формы обеспечивают наглядное представление результатов мониторинга за счет вывода на экран временных изменений контролируемых параметров, а также усредненных параметров: количества переключений и суммарной продолжительности работы РПН на каждой ступени.

Список литературы Контроль технического состояния РПН трансформатора сверхмощной дуговой сталеплавильной печи

- Требования к системе мониторинга технического состояния трансформатора сверхмощной дуговой сталеплавильной печи/А.С. Карандаев, С.А. Евдокимов, А.А. Сарлыбаев, Р.А. Леднов//Машиностроение: сетевой электронный научный журнал. -2013. -№ 2. -С. 58-68.

- Требования к стационарной системе диагностирования состояния сетевого трансформатора/С.А. Евдокимов, А.А. Сарлыбаев, Л.А. Маслов и др.//Электротехнические системы и комплексы: межвуз. сб. науч. тр. -Магнитогорск: Изд-во Магнитогор. гос. техн. ун-та им. Г.И. Носова, 2012. -Вып. 20. -С. 380-386.

- Русов, В.А. Диагностический мониторинг высоковольтных силовых трансформаторов/В.А. Русов -Пермь: DIMRUS, 2012. -159 с.

- Евдокимов, С.А. Системы оперативного контроля технического состояния трансформаторов дуговых сталеплавильных печей/С.А. Евдокимов, А.А. Сарлыбаев//Современные информационные технологии: тр. междунар. науч.-техн. конф. -Пенза: Пенз. гос. технол. акад., 2013. -Вып. 17. -С. 175-183.

- Внедрение системы оперативного контроля технического состояния трансформатора дуговой сталеплавильной печи/С.А. Евдокимов, А.А. Сарлыбаев, О.И. Карандаева, Р.А. Леднов//Повышение эффективности энергетического оборудования: материалы VIII ежегод. междунар. науч.-практ. конф. -М.: МЭИ, 2013. -С. 284-302.

- Евдокимов, С.А. Система on-line мониторинга высоковольтного трансформатора дуговой сталеплавильной печи/С.А. Евдокимов, А.А. Сарлыбаев//Автоматизация и энергосбережение машиностроительного и металлургического производств, технология и надежность машин, приборов и оборудования: материалы восьмой междунар. науч.-техн. конф. -Вологда: ВоГТУ, 2013. -С. 78-82.

- Dimrus: Документация -http://dimrus.ru/download/section/2-doc (дата обращения 20.12.2013).