Контроль температуры обмоток и защита от перегрева электрических машин переменного тока

Автор: Брякин Иван Васильевич, Бочкарев Игорь Викторович, Багиев Хусейн Гуйлинович, Келебаев Касымбек Кенешович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Энергетика @vestnik-susu-power

Рубрика: Электромеханические системы

Статья в выпуске: 1 т.19, 2019 года.

Бесплатный доступ

Рассмотрены и проанализированы основные методы контроля температуры обмоток электрических машин переменного тока (ЭМ), такие как методы термометра, сопротивления и заложенных термопреобразователей, предусмотренные ГОСТ 11828-86, а также косвенные методы контроля, основанные на результатах прямых измерений других физических величин, функционально связанных с искомой величиной, и расчетные методы контроля, и расчетные методы, основанные на математическом моделировании процессов нагрева машины с использованием тепловых схем замещения. Показано, что наиболее целесообразным методом контроля температуры обмотки ЭМ является метод сопротивления, основанный на принципе зависимости активного сопротивления проводника от температуры, в котором в качестве термодатчика используется непосредственно сама обмотка ЭМ. При этом проблема теплового контроля обмоток ЭМ в полном объеме не решена и требует разработки новых принципов построения систем оперативного контроля нагрева. Предложен новый способ контроля нагрева обмоток ЭМ непосредственно в процессе работы без отключения от сети и без нарушения нормального режима работы, основанный на использовании в качестве дополнительного информативного параметра фазовых соотношений между измеряемыми величинами. Анализируются физические эффекты, лежащие в основе данного способа контроля, описан регламент необходимых операционных процедур при его реализации. Показано, что на основе предложенного способа контроля температуры легко построить систему тепловой защиты, которая может осуществляться как в режиме отключения ЭМ, так и в режиме контрольной сигнализации. Приведены результаты экспериментальной проверки устройства, реализующего предложенный способ.

Электрические машины переменного тока, термоконтроль, способы контроля температуры обмоток, термодатчик, амплитудный детектор, фазовый детектор, аналоговый перемножитель двух сигналов, аналоговый делитель двух сигналов

Короткий адрес: https://sciup.org/147232722

IDR: 147232722 | УДК: 536.5:621.313 | DOI: 10.14529/power190109

Текст научной статьи Контроль температуры обмоток и защита от перегрева электрических машин переменного тока

Электрические машины переменного тока, к которым относятся вращающиеся асинхронные и синхронные машины, а также трансформаторы, являются самым распространенным типом электрических машин (ЭМ), широко использующимся на практике. Поэтому требования к их работоспособности, надежности и долговечности очень велики.

К основным показателям, характеризующим надежность и срок службы любой ЭМ, относится ее нагрев. Именно по величине нагрева можно оценить нагрузку машины, условия ее работы и охлаждения, а также наличие нарушения правил технической эксплуатации электрооборудования. При этом одним из самых нагруженных в тепловом отношении узлов ЭМ являются их обмотки, что подтверждает анализ статистики причин выхода из строя различных ЭМ – до 80 % всех отказов приходится на их обмотки. Это обусловлено тем, что именно обмотка является наиболее уязвимым узлом машины, поскольку повышение температуры приводит к интенсивному старению изоляции обмоток, что, в свою очередь, приводит к снижению электрической и механической прочности изоляции и, в конечном счете, к появлению тяжёлых аварийных режимов.

В настоящее время для максимального использования активного объема ЭМ и увеличения тем самым удельной мощности ЭМ как при их проектировании, так и при эксплуатации стремятся к их максимально возможному температурному использованию. Следовательно, при эксплуатации ЭМ необходимо осуществлять постоянный термоконтроль, что позволит обеспечить защиту машины от перегрева и увеличить тем самым надежность работы и ее ресурс. Обычно тепловое состояние ЭМ оценивают по средним температурам ее обмоток, предельно допустимая величина которых ограничивается для каждой конкретной машины. Таким образом, внедрение систем управления, обеспечивающих повышенную точность контроля теплового режима обмоток ЭМ и снижение тем самым интенсивности их отказов и предупреждение наступления аварийных ситуаций, является одним из важнейших направлений дальнейшего развития техники.

Постановка задачи

Поскольку одним из основных факторов, влияющих на срок службы изоляции обмоток, является тепловой фактор, то при эксплуатации электрических машин необходим постоянный контроль, обеспечивающий получение достоверной информации о температуре их обмоток. Очевидно, что такой контроль необходимо проводить в течение всего жизненного цикла машины, причем выполнять диагностические процедуры наиболее целесообразно непосредственно в рабочих режимах машины без вывода ее из эксплуатации. Соответственно, требования к точности и надежности системы термоконтроля обмоток достаточно жесткие, так как от них напрямую зависит надежность работы ЭМ. При этом эта система должна обеспечивать возможность ее использования для уже готовых и находящихся в эксплуатации ЭМ без их дополнительных конструктивных доработок. Такая система контроля должна быть надежной и достоверной, иметь высокое быстродействие и обеспечивать стабильность работы по отношению к внешним факторам, которые могут изменяться в процессе работы. При этом очевидно, что выбор типа системы термоконтроля определяется не только техническими, но и экономическими показателями. Таким образом, разработка надежной, достоверной и при этом недорогой системы контроля температуры обмоток, обеспечивающей повышенную точность измерения, является важной и актуальной проблемой.

Обзор способов контроля температуры

Для создания высокоэффективной системы контроля температуры, которая будет отвечать перечисленным выше требованиям, сначала проведем анализ известных способов измерения. Основные способы контроля температуры обмоток ЭМ приведены в ГОСТ 11828–86 [1]. К ним относятся методы термометра, сопротивления и заложенных термопреобразователей. Кроме того, в настоящее время широко применяются также косвенные и расчетные методы контроля.

Методом термометра можно контролировать температуру любой доступной части обмотки, например, лобовой части, к которой можно приложить термочувствительные измерительные средства (термометры, термопреобразователи сопротивления, термопары, полупроводниковые терморезисторы и т. п.). Однако при этом будет контролироваться тепловое состояние только поверхности обмотки, температура которой отличается от температуры всей обмотки.

Метод сопротивления основан на свойстве металлов изменять свое активное сопротивление в зависимости от температуры. Измерение температуры обмоток машин переменного тока этим методом производится в основном после отключения питания и полной остановки машины путем пода- чи на обмотку постоянного тока, измерения сопротивления RГ обмотки методом вольтметра и амперметра и последующего вычисления перегрева обмотки с использованием заранее известной величины сопротивления RХ при фиксированной температуре ТХ по формуле

A T = [( R г - R x)/ R x]( K + T x ) + T x - T o , (1) где A Т - среднее превышение температуры обмотки; K – коэффициент, равный для меди 235, а для алюминия – 245; Т О – температура окружающей среды при испытаниях.

Главный недостаток этого метода заключается в необходимости отключения машины от сети и, соответственно, вывода ее из эксплуатации. Это не только нарушает технологический процесс работы оборудования, но и не позволяет корректно измерить температуру обмоток ЭМ, работающих в режимах, отличных от S1. Более того, при применении данного метода возникает дополнительная погрешность, которая обусловлена тем, что после отключения ЭМ и до момента измерения проходит определенное время, в течение которого тепловое состояние машины изменяется. Частично снизить погрешность в соответствии с [1] можно путем экстраполяции кривой нагрева.

Для исключения этих недостатков предусмотрены способы, позволяющие без отключения ЭМ переменного тока от сети пропускать по обмотке постоянный измерительный ток, который накладывается на рабочий переменный ток от постороннего дополнительного источника постоянного тока [2–4]. Однако включение источника постоянного тока в цепь переменного тока требует защиты от переменного напряжения как самого этого источника, так и всей измерительной схемы. Для этого необходимо использование специальных фильтров, что снижает точность измерений, усложняет измерительное оборудование и снижает его надежность.

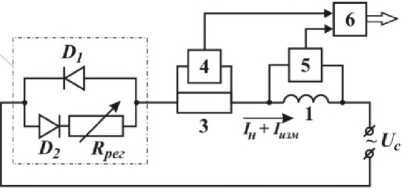

Во избежание этого недостатка были разработаны устройства, в которых постоянный измерительный ток или формируется непосредственно из рабочего переменного тока, или вводится от дополнительного источника постоянного тока без применения фильтров. Блок-схемы этих устройств показаны соответственно на рис. 1а и 1б [5, 6].

Устройства содержат: 1 – термодатчик в виде обмотки ЭМ; 2 – блок ввода измерительного постоянного тока; 3 – измерительный шунт; 4 – блок измерения величины измерительного постоянного тока I изм ; 5 – блок измерения величины падения напряжения на термодатчике 2 от тока I изм ; 6 – вычислительный блок. Измерительный ток I изм может быть сформирован из рабочего переменного тока за счет обеспечения неравенства площадей полуволн различной полярности этого переменного тока посредством двух диодов D 1 , D 2 и резистора R рег (см. рис. 1а), или введен при помощи дополнительного источника 7 (см. рис. 1б).

а)

Рис. 1. Принципиальные блок-схемы устройств с постоянным измерительным током

б)

Видно, что в первом случае (см. рис. 1а) величину постоянного измерительного тока I изм можно регулировать путем изменения величины сопротивления резистора R рег . Однако этот ток I изм будет иметь пульсирующий характер, что вносит определенную неточность в расчет нагрева обмотки.

Для повышения точности измерения ввод постоянного измерительного тока I изм можно осуществить при помощи дополнительного источника 7 постоянного тока, включенного по схеме, изображенной на рис. 1б. Для защиты этого источника от действия рабочего переменного тока необходимо, чтобы ток по нему протекал в одну сторону. Для этого параметры резисторов R 1 и R 2 , входящих в блок 1 по рис. 2, необходимо рассчитать с учетом сопротивления контролируемой обмотки 1 [6, 7].

Величина сопротивления R обм обмотки статора АД вычисляется в блоке 6 по закону Ома по отношению показаний блоков 5 и 4, а перегрев обмотки определяется по величине сопротивления R обм по формуле (1).

Таким образом, описанные способы и устройства позволяют проводить контроль температуры непосредственно на работающей машине, однако наличие постоянного измерительного тока I изм приводит к изменению ее режима работы и, соответственно, к ухудшению эксплуатационных показателей.

Метод заложенных термопреобразователей позволяет определять температуру в месте их установки. Для этого на стадии изготовления машины в места, где ожидаются наибольшие превышения температуры, например, внутрь паза, устанавливаются термодатчики в виде термопреобразователей сопротивления, термопар и т. п., совместно с которыми применяются соответствующие измерительные устройства, которые предварительно градуируют. Однако этот метод требует установки термодатчиков еще на стадии изготовления машины, причем для их размещения, например, в пазовой части обмотки необходимо заранее увеличить габарит машины. Соответственно, в уже готовой машине установка таких термодатчиков невозможна. Кроме того, этот способ позволяет контролировать локальную температуру только в той точке, где установлен термодатчик.

Косвенные методы теплового контроля основаны на результатах прямых измерений других физических величин, функционально связанных с искомой величиной. В этом случае значение измеряемой величины получают путем решения уравнения x = F(x1, x2, ■■■, xn ), (2) где x1, x2, …, xn – значения величин, полученных прямым измерением.

В качестве примера можно привести так называемый метод инфракрасного излучения с использованием пирометров и тепловизоров, при котором фиксируют инфракрасное излучение, испускаемое нагретыми поверхностями [8–10]. Несмотря на то, что этот метод позволяет осуществлять бесконтактный тепловой контроль нагрева [11, 12], для непосредственного измерения теплового состояния обмоток он практически не применим и обеспечивает лишь приблизительную оценку их вероятного нагрева.

В качестве другого примера можно привести контроль за нагревом ЭМ, при котором контролируют не температуру обмотки, а, строго говоря, правильность эксплуатации машины, а именно, нагрузку машины, условия и частоту пусков, параметры питающей сети, условия охлаждения, температуру охлаждающей среды и т. п. [13]. Если эти показатели не выходят за допустимые нормы, то предполагается, что перегревов не будет. Очевидно, что такой косвенный контроль не обладает высокой точностью и приемлемой достоверностью.

Расчетные методы контроля основаны на математическом моделировании процессов нагрева машины с использованием тепловых схем замещения [14–16] и в последнее время нашли широкое распространение при контроле температуры обмоток электрических машин. При составлении таких схем учитывают, что имеет место полная аналогия математического описания тепловых и электрических потоков и тепловых и электрических сопротивлений. Соответственно, машину, имеющую распределенные тепловые источники (потери) и тепловые параметры, заменяют эквивалентной схемой, составляют для нее систему уравнений теплового баланса и решают ее с использованием основных законов Кирхгофа для электрических цепей. При вычислении температуры от-

Температура окружающей среды

^к Температура М ) двигателя

Команда на отключение

Вычисленная температура

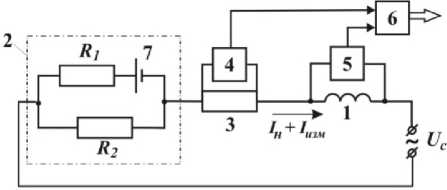

Рис. 2. Структурная схема устройства контроля температуры с использованием тепловой модели ЭМ

дельных элементов машины учитывается величина и время протекания тока.

Однако такой метод обеспечивает низкую точность вычисления температуры обмотки. Это объясняется тем, что результаты вычисления будут содержать погрешности, вызванные как неточностью параметров тепловой модели ЭМ, так и погрешности, возникающие вследствие изменения условий охлаждения двигателя, а именно, изменения параметров окружающей среды (температуры, влажности и т. п.), изменения условий охлаждения (изменение частоты вращения, нарушение вентиляции и т. п.). Поэтому для повышения точности в [17, 18] предлагается периодически уточнять параметры тепловой схемы замещения. На рис. 2 в качестве примера представлена структурная схема устройства, реализующего такой метод.

На поверхности машины устанавливается датчик, при помощи которого непосредственно измеряется температура в месте его установки. Модель нагрева-остывания электродвигателя строится с двумя выходами таким образом, что вычисляется температура обмотки и температура на поверхности машины в месте установки датчика. В определенные моменты времени производят сравнение значений температур, измеренной датчиком и вычисленной по модели. При наличии рассогласования между этими значениями температуры в модель нагрева-остывания машины вводят корректировку ее параметров, что повышает степень адекватности модели и реального процесса и, соответственно, сказывается на точности расчета температуры обмотки. Однако даже такая периодическая корректировка параметров тепловой модели двигателя не обеспечивает высокую точность расчета температуры, поскольку условия теплоотдачи двигателя остаются изменяемыми и непредсказуемыми.

Таким образом, видно, что проблема теплового контроля обмоток ЭМ в полном объеме не решена и требуется разработка новых принципов построения систем оперативного контроля нагрева обмоток ЭМ переменного тока непосредственно в процессе работы без отключения от сети и без нарушения нормального режима работы.

Следует также подчеркнуть, что достоверный контроль температуры обмоток позволяет организовать систему тепловой защиты ЭМ от перегрева, которая будет обеспечивать надежную защиту ЭМ при аварийных и ненормальных режимах работы и при этом не допускать ложных срабатываний [19]. Наличие такой тепловой защиты позволяет увеличить рабочий ресурс ЭМ, обеспечить безаварийную работу и повысить эксплуатационную надежность.

Результаты исследований

Проведенный анализ способов термоконтроля обмоток ЭМ, в частности электрического двигателя (ЭД), показал, что каждый из них имеет определенные недостатки, обусловленные особенностями реализованных в них физических явлений и подходов к процессу контроля температуры, которые в конечном счете и определяют возможности каждого способа.

Обобщая, можно констатировать, что наиболее целесообразным методом контроля температуры обмотки ЭД является метод сопротивления, основанный на принципе зависимости активного сопротивления проводника от температуры, в котором в качестве термодатчика используется непосредственно сама обмотка ЭД.

Известно, что при реализации процессов измерений и обработке их результатов широко используются различные подходы, основанные на определенных видах априорной информации:

-

1) информация о диапазоне изменения измеряемой величины, необходимая для выбора соответствующего средства измерений;

-

2) информация о скорости изменения измеряемой величины, ее спектре и корреляционной функции, используемая для выбора интервала дискретизации и средств измерений с подходящими динамическими характеристиками, а также для коррекции погрешности измерений;

-

3) информация о флуктуациях измеряемой величины, необходимая для синтеза оптимальных фильтров, расчета погрешности результатов измерений и оценки погрешности интерполяции по дискретным отсчетам;

-

4) информация об исследуемой зависимости между измеряемыми величинами, необходимая для планирования оптимальных экспериментов по определению этой зависимости;

-

5) информация о влияющих величинах, необходимая для оценки погрешности измерений;

-

6) информация о плотности распределения измеряемой величины, используемая при составлении алгоритмов статистического оценивания измеряемой величины и проверке статистических гипотез.

При этом следует отметить, что информация о функциональной связи между измеряемыми величинами, обусловленная свойствами самого объекта измерений, применяется относительно редко, хотя использование информации о функциональных связях между измеряемыми величинами позволяет достичь повышения точности измерений без привлечения особых дополнительных ресурсов. В случае применения данного подхода его эффективность будет зависеть, в первую очередь, от способа задания и достоверности априорных сведений об известных функциональных связях.

Исходя из приведенных выше соображений, предлагается новый подход к построению систем оперативного контроля температуры, который базируется на использовании метода измерения сопротивления обмоток переменного тока без отключения от сети (в рабочем режиме ЭД) и дополнительной априорной информации о функциональной связи между измеряемыми величинами в виде соответствующих фазовых соотношений между ними [20, 21].

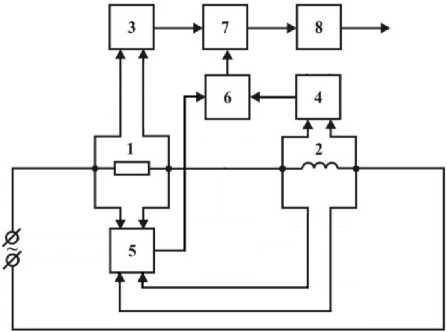

На рис. 3 приведена принципиальная блок-схема предлагаемого варианта устройства для контроля температуры обмотки и тепловой защиты ЭД: 1 – измерительный шунт; 2 – обмотка ста- тора ЭД, используемая в качестве термодатчика; 3 – первый регистрирующий блок (амплитудный детектор); 4 – второй регистрирующий блок (амплитудный детектор); 5 – третий регистрирующий блок (фазовый детектор); 6 – первый вычислительный блок (аналоговый перемножитель сигналов); 7 – второй вычислительный блок (аналоговый делитель двух сигналов); 8 – блок регистрации температуры обмотки 2 ЭД.

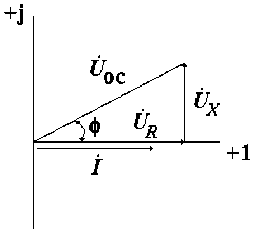

Если векторы напряжений на измерительном шунте и обмотке статора ЭД совместить соответствующим образом с осями координат на комплексной плоскости I Ш (рис. 4), то можем записать

-

• • • • •. - .

UОС = Ur + Ux = IШ ■ R + j ■ IШ ■ X.(3)

Из (3) имеем ur = Uос | ■ cosfarg Uoc), где UОС – вектор напряжения на обмотке статора ЭД; UR и UX – комплексы действующих значений напряжений соответственно на активном R и реактивном X сопротивлениях обмотки статора ЭД; IШ – комплекс действующего значения тока через шунт.

Известно, что преобразование переменного напряжения в постоянное в определенном диапазоне значений и диапазоне частот осуществляется посредством детектора, который для рассматриваемого случая должен функционировать в режиме амплитудной демодуляции. Иными словами, на входе такого детектора действующих значений присутствует АМ-колебание:

u вх ( t ) = U m вх (1 + M cos Q t ) cos ra 0 1 . (5)

Это АМ-колебание преобразуется в выходной низкочастотный (или постоянный при Q = 0) сигнал, пропорциональный информативному параметру:

u вых( t ) = Um вых ■ cos Q t . (6)

В этом случае эффективность работы детектора оценивается коэффициентом детектирования,

Рис. 3. Блок-схема устройства для контроля температуры обмотки и тепловой защиты ЭД

Рис. 4. Векторная диаграмма

равным отношению амплитуды низкочастотного сигнала (или постоянного) на выходе к размаху изменения амплитуды высокочастотного сигнала на входе:

k =

U m вх

M ■ U max

.

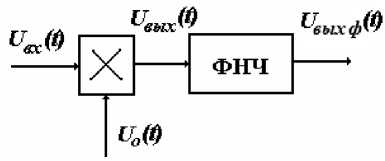

Для реализации дополнительной априорной информации о функциональной связи между измеряемыми величинами U ОС и I Ш предполагается использование линейного фазового детектора (частный случай синхронного детектора), представляющего собой устройство для демодуляции колебаний полной фазой T ( t ) = ю0 t + ф ( t ), промо-дулированных по фазовому углу.

Работа таких детекторов основана на нелинейном взаимодействии модулированного сигнала с немодулированным опорным колебанием, которое должно создаваться вспомогательным внешним источником. Сравнение фаз при этом можно осуществлять несколькими способами:

-

1) использование перемножителей колебаний входного сигнала U вх ( t ) и опорного колебания U О ( t ), т. е. U вх ( t )· U О ( t );

-

2) путем нелинейного преобразования суммы сигналов [ U вх ( t ) + U О ( t )]2;

-

3) на основе балансных фазовых устройств, в которых изменение фазы преобразовываются в изменение амплитуды вспомогательного сигнала и затем его последовательного амплитудного детектирования;

-

4) использование ключевых сигналов (фазочувствительные выпрямители).

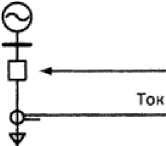

Наиболее предпочтительным для рассматриваемого случая является вариант фазового детектора на основе перемножителя, обобщенная блок-схема которого представлена на рис. 5.

Рис. 5. Фазовый детектор на основе перемножителя

В результате перемножения выходной сигнал будет равен

U вых ( t ) = M ■ U О ( t ) ■ cos ® t ■ U вх ( t ) ■ cos( ® t + ф ) =

= M ■ U o ( t ) ■ U вх ( t ) ■ [ M 1 ■ cos(2 rn t + ф ) + M 2 ■ cos ф ] , (8) где М , М 1 и М 2 – масштабные коэффициенты.

На выходе фильтра низких частот (ФНЧ), который не пропускает высокочастотную составляющую, имеющую частоту 2 ю , выходное напряжение фильтра будет равно

U выхф ( t ) = M 3 ■ U о ( t ) ■ U вх ( t ) ■ cos ф , (9)

где М 3 – масштабный коэффициент.

С учетом вышесказанного, рассмотрим особенности функционирования устройства, представленного на рис. 3.

Гармонический сигнал в виде падения напряжения с измерительного шунта 1, пропорциональный его активному сопротивлению, преобразуется амплитудным детектором 3 в электрический сигнал, соответствующий амплитудному значению тока в рассматриваемой электрической цепи:

U 1ад = K 10Д - I m Ш . (10)

Этот же гармонический сигнал поступает на первый вход фазового детектора 5, на второй вход которого подается напряжение с обмотки ЭД. При этом на выходе блока 5 формируется электрический сигнал, величина которого пропорциональна косинусу разности фаз ф между напряжением с обмотки ЭД и напряжением с измерительного шунта:

U фд = K фд • cos ф . (11)

Данный электрический сигнал подается на первый вход аналогового перемножителя сигналов 6. Кроме того, напряжение с обмотки ЭД подается на амплитудный детектор 4, которым преобразуется в электрический сигнал, пропорциональный амплитуде этого напряжения:

U 2ад = K 2ад ' U m ос , (12) который в дальнейшем поступает на второй вход аналогового перемножителя сигналов 6.

На выходе блока 6, в результате перемножения электрических сигналов с блоков 5 и 4, формируется электрический сигнал, величина которого пропорциональна амплитудному значению напряжения на активном сопротивлении обмотки ЭД:

U 1дс = K 1дс ■ U mR . (13)

Блоком 7 реализуется процедура аналогового вычисления отношения сигнала с блока 6 к сигналу с блока 3. В результате этого получается сигнал, соответствующий текущей величине активного сопротивления обмотки 2:

U 2дс = K 2дс ■ U mR / I m ш = К 12дс ■ R . (14)

На выходе блока 7 формируется диагностический сигнал, соответствующий величине температуры обмотки 2. Величина текущего нагрева обмотки 2 выводится в качестве диагностической контрольной информации на блок 8 регистрации температуры обмотки 2. Когда этот сигнал достигает или превышает предписанный верхний предел значения температуры, допустимый по условиям нагрева, на выходе элемента 8 появляется управляющий сигнал. Этот сигнал подается на соответствующий исполнительный элемент, осуществляющий режим тепловой защиты.

В свою очередь, тепловая защита может осуществляться как в режиме отключения ЭД, так и в режиме контрольной сигнализации. В первом случае при недопустимом отклонении режимных параметров происходит отключение ЭД от сети, а во втором – подается звуковой или световой сигнал обслуживающему персоналу о недопустимом отклонении параметров, и он уже принимает решение о необходимости отключения ЭД.

В частности, для медного обмоточного провода сопротивление увеличивается с ростом температуры по линейной зависимости. В качестве примера на рис. 6 представлена зависимость сопротивления меди, являющейся материалом обмоточного провода, от температуры.

Для определения превышения температуры обмотки у Г /Х над температурой холодной обмотки © Х , связанного с применением метода сопротивления, использовалось следующее выражение:

Y г/х = ( R г / R х - 1)(235 + © х ), (15) где R Г – сопротивление нагретой обмотки; R Х – сопротивление обмотки в холодном состоянии.

В сущности, работа предлагаемого устройства основана на том, что любая обмотка может рассматриваться как интегрирующий термометр сопротивления, поскольку удельное сопротивление материала провода обмотки имеет соответствующую функциональную зависимость от температуры. Именно это свойство, выраженное в явной зависимости активного сопротивления обмотки от ее средней температуры, и реализует устройство, контролируя нагрев обмотки по текущему значению этого сопротивления.

Поскольку использование предложенного устройства снижает погрешности измерения температуры обмоток электрических машин переменного тока за счет информационной избыточности и алгоритмизации обработки измерительной информации, то это позволяет организовать соответствующий оперативный автоматический мониторинг за техническим состоянием электрооборудования и тем самым улучшить один из главных критериев их качества – эксплуатационную надежность. При этом оперативная техническая диагностика производится на работающем оборудовании, без отключения питания и/или снятия нагрузки, что имеет принципиальное значение для обеспечения надежности функционирования электрооборудования.

Экспериментальная проверка разработанного устройства

Схемотехническая реализация предлагаемого устройства была физически смоделирована на базе системы сбора данных Е502 производства «ЛКард», которая представляет собой универсальный 16-битный модуль ввода/вывода до 32 аналоговых и 17 цифровых сигналов в персональный компьютер через интерфейсы USB 2.0 (high-speed) и Ethernet (100 Мбит) с частотой преобразования до 2 МГц и возможностью их цифровой обработки в реальном времени. Пределы преобразования входных величин ЦАП и АЦП задавались программно, а процесс обработки экспериментальных данных и контроля температуры осуществлялся по соответствующим алгоритмам.

Эксперимент проводился с применением двух одинаковых асинхронных ЭД, которые находились в одной и той же внешней среде с изменяющейся по определенной программе температурой. Температура перегрева обмотки статора каждого электродвигателя измерялась посредством предлагаемого способа термоконтроля, а температура перегрева обмотки одного из них (контрольного) дополнительно фиксировалась методом заложенных термопреобразователей. Система сбора данных Е502 в течение всего эксперимента использовалась в термостатированном варианте. По сравнительной оценке результатов измерений температур перегрева каждого из двигателей определялась эффективность нового способа термоконтроля. Следует отметить, что для аналогового варианта все функциональные узлы структурной блок-схемы были реализованы посредством специализированных интегральных перемножителей К525ПС2А.

Проведенные на базе системы сбора данных Е502 стендовые испытания функционирования структурной блок-схемы устройства оперативного контроля температуры обмотки и тепловой защиты ЭД подтвердили корректность и эффективность предложенного схемотехнического решения и высокую точность измерения температуры, которая в диапазоне от 25 до 150 °С составляла ±0,2 °С. При этом получено, что введение в цепь испытуемых электродвигателей устройств контроля температуры обмотки не вносило искажений в режим их работы.

Таким образом, предложенное устройство обеспечивает высокую точность контроля нагрева обмотки электрической машины при упрощении самой процедуры его расчета. Тем самым повышается точность и надежность тепловой защиты, а также срок службы оборудования в целом.

Предложенное устройство с успехом может быть использовано не только для контроля нагрева обмоток и тепловой защиты ЭМ, но и для других электротехнических устройств, обмотки которых питаются от сети переменного напряжения.

Список литературы Контроль температуры обмоток и защита от перегрева электрических машин переменного тока

- ГОСТ 11828-86. Машины электрические вращающиеся. Общие методы испытаний. - М.: Изд-во стандартов, 2003. - 31 с.

- ГОСТ 27222-91. Машины электрические вращающиеся. Измерение сопротивления обмоток машин переменного тока без отключения от сети. - М.: Изд-во стандартов, 1991. - 20 с.

- Достов, Л.И. Состояние и перспективы развития средств измерения температуры обмоток электрических машин в рабочих режимах / Л.И. Достов // Электротехническая промышленность. Сер. 01. Электр. машины: Обзор. информ. - 1990. - Вып. 30. - 44 с.

- Пат. 2035706 Российская Федерация, МПК G01K13/08. Устройство для измерения превышения температуры обмоток электрической машины переменного тока под нагрузкой / Д.Я. Носырев, А.В. Махалов; заявитель и патентообладатель Самарский институт инженеров железнодорожного транспорта им. М.Т. Елизарова. - № 5000585/10; заявл. 09.07.1991; опубл. 20.05.1995, Бюл. № 13. - 3 с.

- А. с. 998873 СССР, МКИ G01К7/16. Устройство для измерения температуры обмотки электрической машины / И.В. Бочкарев, А.В. Ашмарин. - № 3341761; заявл. 15.09.81; опубл. 23.02.83, Бюл. № 7. - 3 с.

- А. с. 1108337 СССР, МКИ G01К7/16, G01R27/08. Устройство для измерения температуры обмотки электрической машины переменного тока под нагрузкой / И.В. Бочкарев, А.В. Ашмарин. - № 3356792; заявл. 23.11.81; опубл. 15.08.84, Бюл. № 30. - 4 с.

- Бочкарев, И.В. Измерения температуры обмотки электрической машины переменного тока под нагрузкой / И.В. Бочкарев // Russian Electric Engineering. - New York, Allerton Press, Inc. - 1999. - Вып. 70, № 2. - С. 28-32.

- Власов, А.Б. Модели и методы термографической диагностики объектов энергетики / А.Б. Власов. - М.: Колос, 2006. 280 с.

- Бажанов, С.А. Инфракрасная диагностика электрооборудования распределительных устройств / С.А. Бажанов. - М.: НТФ «Электропрогресс», 2000. - 76 с.

- Бажанов, С.А. Тепловизионный контроль электрооборудования в эксплуатации: в 2 ч. / С.А. Бажанов. - М.: Энергопрогресс, 2005. - Ч. 2. - 64 с.

- Мухин, Е.А. Методика расчета температуры обмоток электрической машины на основе количественной термографии / Е.А. Мухин, А.Б. Власов // Вестник МГТУ: тр. Мурман. гос. техн. ун-та. - 2011. Т. 14, № 4. С. 671- 680.

- Мухин, Е.А. Тепловой анализ электрической машины на основе тепловизионной диагностики / Е.А. Мухин, А.Б. Власов // Эксплуатация морского транспорта. - 2012. № 1 (67). С. 54-58.

- Овчаров, В.В. Эксплуатационные режимы работы и непрерывная диагностика электрических машин в сельскохозяйственном производстве / В.В. Овчаров. - Киев: Изд-во УСХА, 1990. 168 с.

- Бухгольц, Ю.Г. Основы аэродинамических и тепловых расчетов в электромеханике / Ю.Г. Бухгольц, В.А. Тюков, Т.В. Честюнина. Новосибирск: Изд-во НГТУ, 2008. 201 с.

- Сипайлов, А.Г. Тепловые, гидравлические и аэродинамические расчеты в электрических машинах / А.Г. Сипайлов, Д.И. Санников, В.А. Жадан. М.: Высш. шк., 1989. 238 с.

- Беспалов, В.Я. Упрощенная математическая модель нестационарного нагрева и охлаждения обмотки статора асинхронного двигателя / В.Я. Беспалов, Ю.А. Мощинский, В.И. Цуканов // Электричество. - 2003. № 4. С. 20-26.

- Пат. 2227354 Российская Федерация, МПК Н02Н5/04, Н02Н7/06. Способ тепловой защиты двигателя и устройство для его осуществления / Г.А. Бугаев, Ю.В. Ерохин, А.Н. Леонтьев, М.А. Шамис; заявитель и патентообладатель Открытое акционерное общество «Всероссийский научно-исследовательский проектно-конструкторский и технологический институт релестроения с опытным производством». - № 2002108251/09; заявл. 01.04.2002; опубл. 20.04.2004, Бюл. № 11. - 5 с.

- Пат. 2586110 Российская Федерация, МПК Н02Н5/04, Н02Н6/00. Способ защиты электроустановки от перегрева / А.В. Булычев, Н.С. Ефимов, В.Н. Козлов; заявитель и патентообладатель Общество с ограниченной ответственностью «НПП Бреслер». - № 2015113351/07; заявл. 10.04.2015; опубл. 10.06.2016, Бюл. № 16. - 6 с.

- Бочкарев, И.В. Разработка устройства температурной защиты электрических машин переменного тока / И.В. Бочкарев // Проблемы автоматики и управления: Научно-техн. журнал / НАН КР. - Бишкек: Илим. - 2016. - № 2 (31). - С. 84-88.

- Брякин, И.В. Диагностика параметров электрических машин переменного тока / И.В. Брякин, И.В. Бочкарев, К.К. Келебаев // Электротехнические системы и комплексы. - 2017. - № 4 (37). - С. 38-44.

- DOI: 10.18503/2311-8318-2017-4(37)-38-44

- Брякин, И.В. Метод адаптивной редукции / И.В. Брякин //Проблемы автоматики и управления. - Бишкек: Илим. - 2014. - № 1 (26). - С. 134-143.