Корректировка управляющей программы обработки формообразующей оснастки для обеспечения точности изготовления деталей из полимерных композиционных материалов по результатам их измерений на координатно-измерительной машине

Автор: Архангельская Мария Александровна, Вермель Владимир Дмитриевич, Евдокимов Юрий Юрьевич, Николаев Прокопий Михайлович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1-2 т.18, 2016 года.

Бесплатный доступ

Предложен способ модификации управляющих программ обработки формообразующих элементов технологической оснастки на станках с ЧПУ для их доработки, обеспечивающей требуемую точность соответствия исходной математической модели. Рассматривается алгоритм модификации и пример его использования для обеспечения точности изготовления панели носового обтекателя крупноразмерной аэродинамической модели, изготавливаемой из полимерных композиционных материалов.

Композиционный материал, оснастка, координатно-измерительная машина

Короткий адрес: https://sciup.org/148204352

IDR: 148204352 | УДК: 678.5

Текст научной статьи Корректировка управляющей программы обработки формообразующей оснастки для обеспечения точности изготовления деталей из полимерных композиционных материалов по результатам их измерений на координатно-измерительной машине

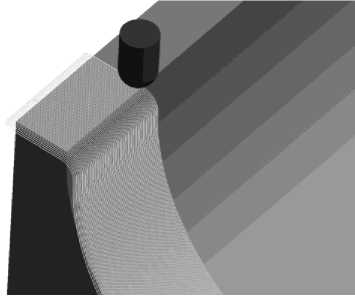

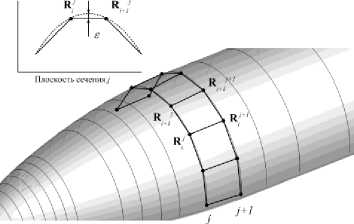

финишной обработке матрицы на станке с ЧПУ показана на рис. 2.

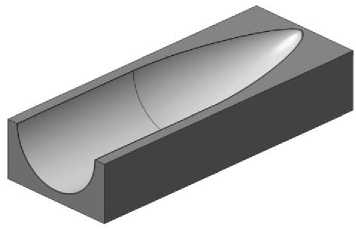

Рис. 1. Математическая модель матрицы для формования панели носового обтекателя аэродинамической модели из ПКМ

Рис. 2. Фрагмент траектории движения фрезы при финишной обработке матрицы на станке с ЧПУ

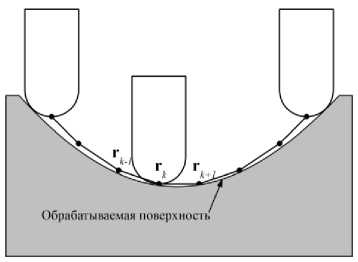

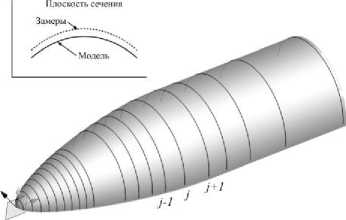

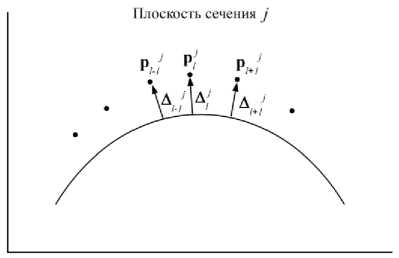

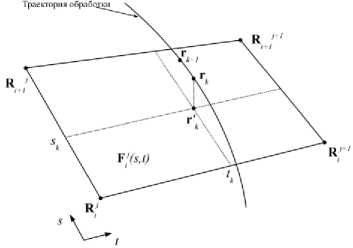

Управляющая программа задается в виде последовательности точек перемещения полюса (нижней точки) режущего инструмента r k , k = 1,2,…, N , где N – число узловых точек в траектории движения фрезы (рис. 3). Имеется ряд замеров координат точек изготовленной детали p lj в заданных контрольных сечениях (рис. 4). Индекс j соответствует номеру контрольного сечения, l – номер точки в сечении.

В каждой точке замера p lj определено отклонение от математической модели Δlj (рис. 5). Необходимо определить величины смещений для каждой точки траектории движения фрезы Dk, k =1,2,...N, обеспечивающие корректировку формы оснастки, ведущую к устранению отличия готового изделия от его математической модели.

метод Кунса с билинейной интерполяцией. Предвари-

тельно проведем согласование измеренных точек по сечениям для получения равномерной фасетной разбивки по полосам между сечениями (показана для сечений j и j+1, рис. 6). Интерполяция выполняется для

Рис. 3. Последовательность точек центра фрезы при ее движении вдоль обрабатываемой поверхности

сегментов поверхности, определяемых четырьмя соот-

ветствующими точками смежных сечений (показаны на рис. 6), по формуле для билинейной поверхности

Кунса [1]:

F/ ( 5 , t ) = [ 1 - 5 , 5 ]

R ij

. R i + 1

R j + 1

1 - t

Rj+1 t

R i + i J L t

где R j - угловые точки фасеты, на которой определя

ется билинейная поверхность Кунса; 5 и t - параметрические координаты для определяемого на фасете сегмента поверхности, 0≤ s ≤1 , 0≤ t ≤1, ноль соответствует

левому нижнему углу.

Для определения коррекции точки траектории

Рис. 4. Измеренные контрольные сечения обтекателя из ПКМ

обработки r k необходимо найти ближайшую к ней фасету и параметрические координаты соответствующей точки r k билинейной поверхности. Соответствие определяется по нормали между точкой траектории и поверхности. Обозначим параметрические координаты соответствующей точки S k , t k (рис. 7).

В каждой точке замера p 1 определено отклонение от математической модели A i (рис. 5). Необходимо определить величины смещений для каждой точки траектории движения фрезы D k , k =1,2,...N, обеспечивающие корректировку формы оснастки, ведущую к устранению отличия готового изделия от его математической модели.

Рис. 6. Построение согласованного каркаса между двумя сечениями

Интерполируемое значение отклонения от математической модели в точке с параметрическими

Рис. 5. Отклонение точек замеров от математической модели в плоскости контрольного сечения

координатами S k , t k определяется на основе извест

ных отклонений A j , A j + 1, A j +1 , A j, в точках R j , R j + 1 , i i i +1 I + 1

R ш , R i+1 по формуле, аналогичной формуле (1):

D j ( Sk , t k ) = [ 1 - Sk , Sk ]

Δ ij

. A i + 1

A I + 1

I + 1

A i + 1

1 — tk tk

Искомое смещение для точки траектории фрезы rk :

D к = D j ( sk , t k ) .

Интерполяция замеров отклонений координат точек поверхности детали и коррекции узловых точек траектории движения фрезы. Исходные данные для интерполяции составляют измеренные по контрольным сечениям точки поверхности детали. Для распространения измеренных отклонений от математической модели в отдельных точках изделия на всю поверхность формообразующей оснастки, используем

Рис. 7. Соответствие между точкой траектории фрезы и билинейной поверхности

Описанная процедура выполняется для каждой точки траектории режущего инструмента управляющей программы, осуществляя, таким образом, требуемую корректировку. После проведения обработки по скорректированной траектории измерения детали могут быть проведены повторно и, в случае недопустимых отклонений, выполнена повторная корректировка.

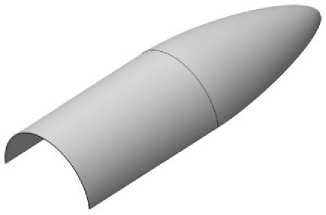

Пример использования разработанной коррекции управляющих программ. Рассмотрим пример изготовления панели носового обтекателя аэродинамической модели из ПКМ (рис. 8). Матрица для формования детали изготавливается путем фрезерования на станке с ЧПУ. Основной объем материала снимается послойной черновой обработкой. После черновой обработки производится финишная чистовая обработка. Изготовленная матрица показана на рис. 9.

Рис. 8. Математическая модель обтекателя из ПКМ

Рис. 9. Матрица для формования панели обтекателя из ПКМ

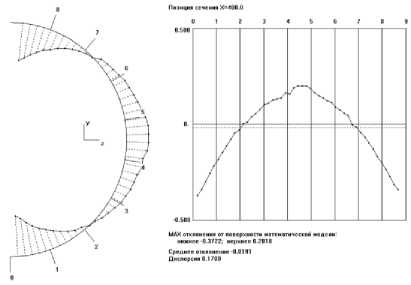

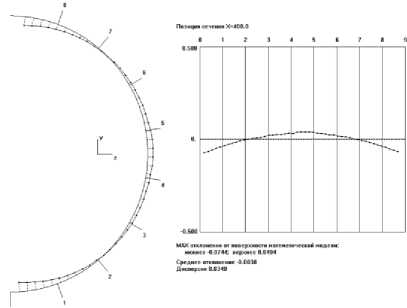

После формования в матрице обтекателя были проведены его измерения по контрольным сечениям (рис. 4). По результатам измерений определены отклонения измеренных точек от исходной математической модели поверхности обтекателя. На рис. 10 показан эпюрный график отклонений для одного из контрольных сечений. Максимальные отклонения составили ~0,4 мм. Выполненная корректировка с повторным фрезерованием матрицы существенно снизила отклонения детали от формы, определяемой математиче- ской моделью. На графике отклонений в том же контрольном сечении обтекателя (рис. 11) видно, что отклонения уменьшились и не превышают ±0,1 мм.

Рис. 10. Отклонения измеренных точек обтекателя от математической модели в сечении X=400 мм

Рис. 11. Отклонения измеренных точек от математической модели в сечении X=400 мм для обтекателя, изготовленного в скорректированной оснастке

Выводы: разработан способ обеспечения точности изготовления детали из ПКМ за счет корректировки управляющих программ обработки формообразующих элементов технологической оснастки по результатам измерений отформованных деталей на КИМ. Выполнена программная реализация.

Список литературы Корректировка управляющей программы обработки формообразующей оснастки для обеспечения точности изготовления деталей из полимерных композиционных материалов по результатам их измерений на координатно-измерительной машине

- Фокс, А. Вычислительная геометрия. Применение в проектировании и на производстве: пер. с англ./А. Фокс, М. Пратт. -М.: Мир, 1982. 304 с