Коррозионная стойкость МДО-покрытий на титановых сплавах

Автор: Раводина Дарья Владимировна, Трушкина Татьяна Владимировна, Михеев Анатолий Егорович, Гирн Алексей Васильевич, Хоменко Игорь Иванович

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 5 (57), 2014 года.

Бесплатный доступ

Одним из перспективных материалов, применяемых в различных областях техники, является титан и его сплавы. Это объясняется благоприятным сочетанием его физико-химических свойств и повышенной коррозионной стойкостью в атмосферных условиях. Однако в ряде агрессивных сред, особенно в присутствии абразивного износа, титан и его сплавы подвержены коррозионному разрушению. Гальванический метод, применяемый в настоящее время для повышения коррозионной стойкости металлов, имеет ряд недостатков: низкая экологическая безопасность процесса, связанная с агрессивностью применяемых электролитов; необходимость проведения дополнительных операций промывки, обезжиривания, травления; строгое выдерживание температурного режима в процессе обработки. Получаемые покрытия гальваническим методом не удовлетворяют требованиям по коррозионной стойкости в агрессивных средах, особенно в присутствии абразивного износа. Предложен способ повышения коррозионной стойкости титана и его сплавов в агрессивных средах, особенно в присутствии абразивного износа, с помощью нанесения на поверхность металла защитного слоя микродуговым оксидированием. Были проведены исследования морфологии, химического состава и толщины покрытий. Данные исследования показали, что в МДО-покрытии образуется не только фаза у-ТЮ 2, но и фаза a-TiO 2, которая вносит основной вклад в упрочнение слоя. Упрочнение металлов при микродуговом оксидировании происходит за счет образования на их поверхности покрытия, которое состоит из оксида титана и оксидов химических элементов, входящих в состав электролита. Проведенные ускоренные лабораторные испытания коррозионной стойкости покрытий показали, что МДО-покрытия имеют более высокую коррозионную стойкость по сравнению с покрытиями, нанесенными гальваническим анодированием. Наибольшую коррозионную стойкость имеют образцы, обработанные в силикатно-щелочном электролите. Определены технологические режимы для нанесения коррозионно-стойкого покрытия на титане и его сплавах.

Титановые сплавы, коррозия, защитные покрытия, микродуговое оксидирование

Короткий адрес: https://sciup.org/148177350

IDR: 148177350 | УДК: 629.78.002.3

Текст научной статьи Коррозионная стойкость МДО-покрытий на титановых сплавах

Введение. Одним из перспективных материалов, применяемых в различных областях техники, является титан и его сплавы. Это объясняется благоприятным сочетанием его физико-химических свойств и повышенной коррозионной стойкостью в атмосферных условиях. Однако в ряде агрессивных сред, особенно в присутствии абразивного износа, титан и его сплавы подвержены коррозионному разрушению.

Коррозионная стойкость титана обусловливается наличием на его поверхности естественной оксидной пленки. Однако она имеет небольшую толщину и быстро разрушается под действием абразивного износа [1–4].

В настоящее время распространенным методом повышения коррозионной стойкости металлов является гальваническое анодирование. К недостаткам гальванического метода можно отнести низкую экологическую безопасность процесса, связанную с агрессивностью применяемых электролитов, необходимость проведения дополнительных операций промывки, обезжиривания, травления, строгое выдерживание температурного режима в процессе обработки. Получаемые гальваническим методом покрытия на титане не удовлетворяют требованиям по коррозионной стойкости в агрессивных средах, особенно в присутствии абразивного износа.

Перспективным способом повышения коррозионной стойкости титановых сплавов является метод микродугового оксидирования (МДО), который позволяет получать многофункциональные, керамикоподобные покрытия толщиной более 100 мкм [3–7].

В процессе формирования МДО-покрытия большую роль играют плазмохимические и термические процессы, в результате которых на поверхности образуются сложные химические соединения. МДО-покрытия формируются за счет возникновения микродуговых разрядов в электролите при повышенных значениях напряжения и плотности тока, что способствует образованию в покрытии не только фазы γ-ТiO 2 , но и фазы α-ТiO 2 , которая вносит основной вклад в упрочнение слоя. Кроме оксидов титана в покрытии образуются оксиды химических элементов, входящих в состав электролита [8–23].

По данной тематике содержится недостаточное количество информации, позволяющей полностью раскрыть механизм влияния технологических режимов процесса МДО на коррозионную стойкость титановых сплавов. Поэтому исследования в данном направлении являются актуальными.

Экспериментальная часть. Для проведения экспериментальных исследований были изготовлены образцы из титанового сплава ВТ1-0 толщиной 2 мм, размером 55×15 мм.

Формирование покрытий проводили в трех электролитах (№ 1 – 30 г/л KOH + 50 г/л Na 2 SiO 3 ; № 2 – 60 г/л Na 2 HPO 4 ; № 3 – 15 г/л Na 3 PO 4 ) на следующих режимах МДО: плотность тока 30…75 А/дм2; продолжительность оксидирования 10 мин; соотношение катодной и анодной составляющей силы тока I к/ I a от 0,6 до 1,2; напряжение составило 340–480 В; температура электролита 15…40 ºС.

На образцах были проведены исследования морфологии, химического состава, толщины (табл. 1) и коррозионной стойкости покрытия.

Таблица 1

Толщина покрытия

|

Состав электролита |

Толщина покрытия |

|

30 г/л KOH + 50 г/л Na 2 SiO 3 |

12 мкм |

|

60 г/л Na 2 HPO 4 |

50 мкм |

|

15 г/л Na 3 PO 4 |

30 мкм |

При повышении плотности тока толщина покрытия увеличивается. Но при превышении его более 45 А/дм2 рост толщины покрытия прекращается, и при дальнейшем его увеличении покрытие начинает разрушаться. Создание покрытия проходит в два этапа: 1 этап – создание керамического слоя; 2 этап – химическое растворение (травление слоя). На начальном этапе процесса МДО происходит быстрый рост покрытия за счет окисления основного металла в результате действия микроразрядов. С увеличением толщины слоя требуется больше энергии для прохождения и образования микроразрядов, поэтому активность процесса МДО снижается, что приводит к замедлению роста керамического слоя.

Дальнейшие исследования были проведены на образцах, обработанных в трех электролитах (№ 1 – 30 г/л KOH + 50 г/л Na 2 SiO 3 ; № 2 – 60 г/л Na 2 HPO 4 ; № 3 – 15 г/л Na 3 PO 4 ) при следующих режимах МДО: плотность тока 40 А/дм2; продолжительность оксидирования 10 мин; соотношение катодной и анодной составляющей силы тока I к/ I a 1,2; напряжение 340–480 В; температура электролита 15…40 ºС.

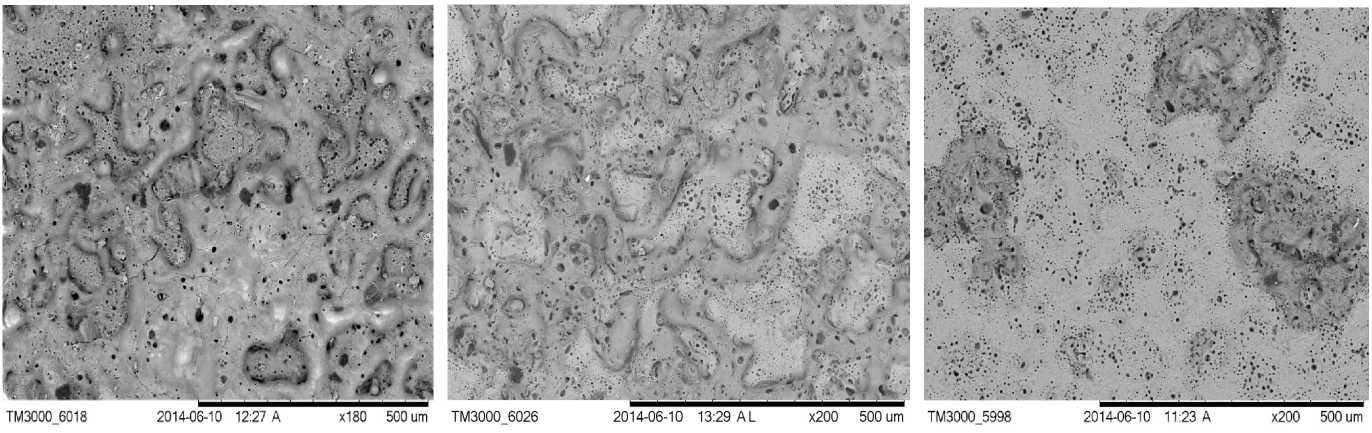

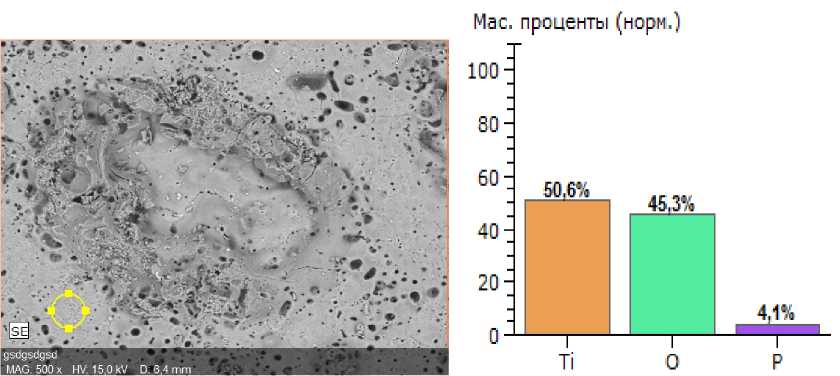

Анализ химического состава и морфологии МДО-покрытий проводили с использованием рентгеновского энергодисперсионного спектрометра ARL QUANT’X Thermo Fisher Scientific. На рис. 1 представлены микрофотографии морфологии поверхности полученных МДО-покрытий.

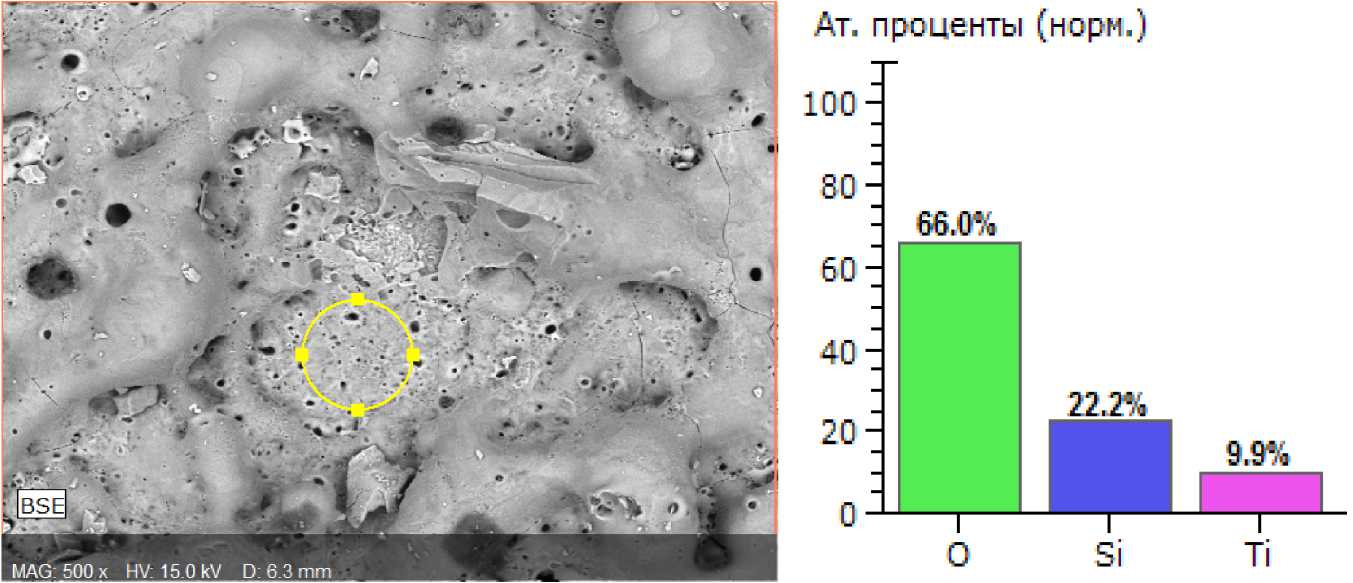

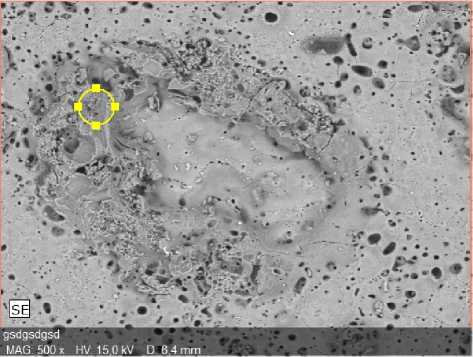

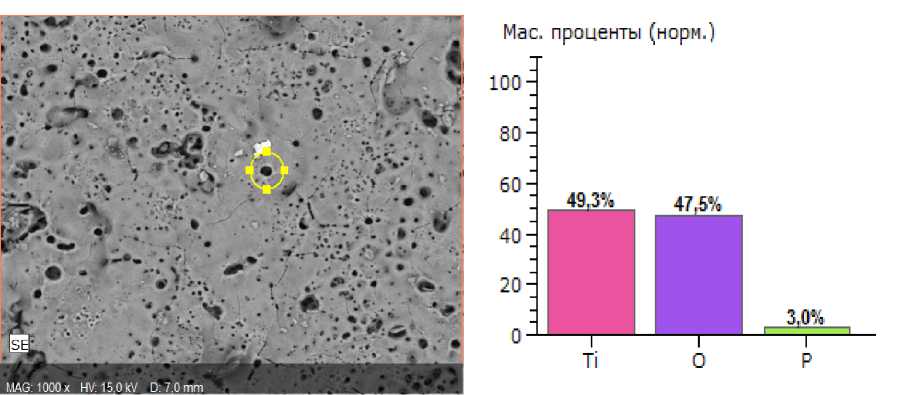

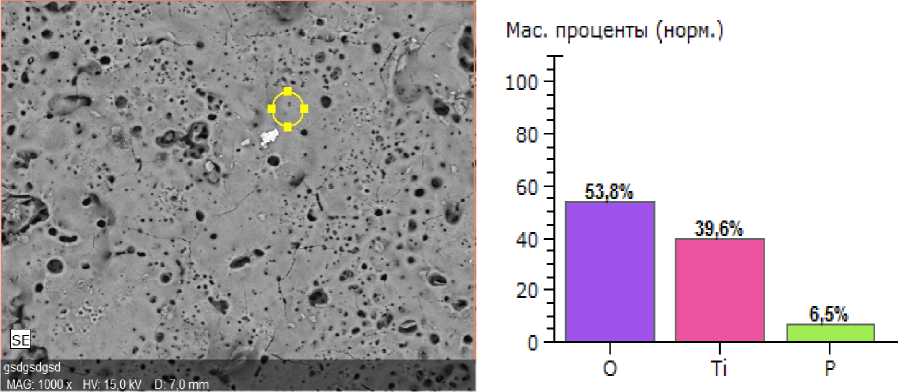

На рис. 2–4 представлены результаты анализа химического состава полученных покрытий.

Исследования показали, что характер поверхности, рельеф, пористость (точечная, поры-кратеры) зависит от применяемого электролита. По результатам стехиометрического анализа следует, что в покрытии преимущественно образуется оксид титана TiO 2 , а также оксиды элементов, входящих в состав электролита, небольшое содержание оксида фосфора либо оксида кремния, который сконцентрирован больше всего на внутреннем склоне кратера. Это можно объяснить тем, что при ослаблении разряда температура расплавленного оксида титана уменьшается, а скорость охлаждения увеличивается. Следовательно, вблизи кратера наблюдается повышенное содержание оксида титана, при удалении от кратера содержание оксида титана снижается, в то время как содержание оксида кремния и фосфора увеличивается.

Коррозионную стойкость оценивали проведением ускоренных лабораторных испытаний. Сущность метода заключается в выдержке образцов с нанесенны- ми покрытиями в сосуде с «царской водкой» состава 35 % HNO3 + 65 % HCl. Сосуд был помещен в печь для поддержания температуры 85 ºС на 1 сутки. После выдержки образцы были вынуты из сосуда, промыты, с них были удалены остатки коррозии. После удаления продуктов коррозии образцы были высушены.

Для определения скорости коррозии образцы были взвешены до и после выдержки в агрессивной среде и определена потеря массы образцов: Δ m = m 0 – m k , где m 0 – масса образца до коррозионных испытаний; m k – масса образца после коррозионных испытаний. Также был проведен внешний осмотр образцов с целью выявления характера и определения площади коррозионного разрушения. После этого были определены коррозионные потери: K = Δ m / S , где S – площадь поверхности, подверженная коррозии. Результаты весового метода определения коррозионной стойкости покрытий представлены в табл. 2.

Электролит № 1

Электролит № 2

Электролит № 3

Рис. 1. Микрофотографии морфологии поверхности полученных покрытий

Рис. 2. Химический состав покрытия на образце ВТ1-0 в электролите № 1

а

б

Рис. 3. Химический состав покрытия на образце ВТ1-0 в электролите № 2: а – на кратере; б – вдали от кратера

а

Рис. 4. Химический состав покрытия на образце ВТ1-0 в электролите № 3: а – в поре; б – вдали от поры (начало)

б

Рис. 4. (окончание)

Коэффициенты коррозионной стойкости покрытий

Таблица 2

|

№ обр. |

Электролит |

Сплав |

m 0 , г |

m k , г |

Δ m , г |

Δ m , % |

K ∙10–5, г/см2·сутки |

|

1 |

KOH+Na 2 SiO 3 |

ВТ1-0 |

6,22 |

6,196 |

0,024 |

0,38 |

1,45 |

|

2 |

Na 2 HPO 4 |

ВТ1-0 |

5,949 |

5,866 |

0,083 |

1,39 |

5,03 |

|

3 |

Na 3 PO 4 |

ВТ1-0 |

5,792 |

5,754 |

0,038 |

0,65 |

2,3 |

Весовой метод и визуальный осмотр выявили, что высокой коррозионной стойкостью обладает покрытие на образце № 1, а образцы, обработанные в электролитах № 2 и № 3, подверглись сильному коррозионному разрушению. Таким образом, образцы, обработанные в силикатно-щелочном электролите, обладают высокой коррозионной стойкостью в агрессивной среде.

Заключение. В результате проведённых исследований установлено, что для получения коррозионностойких покрытий процесс МДО целесообразнее вести в силикатно-щелочном электролите состава KOH + + Na 2 SiO 3 при плотности тока 40 А/дм2, соотношении I к/ I a = 1,2 и времени обработки 10 мин. На образцах, обработанных в данном режиме, наблюдается фаза α-ТiO 2 , которая вносит основной вклад в упрочнение слоя и повышает износостойкость покрытия.

Acknowledgment . This work was financially supported by the Ministry of Education of the Russian Federation, the state contract № 2.G2531.0043.

Список литературы Коррозионная стойкость МДО-покрытий на титановых сплавах

- Томашов Н. Д., Чернова Г. П. Пассивность и защита металлов от коррозии. М.: Наука, 1965. 208 с.

- Воробьева Г. Я. Коррозионная стойкость материалов в агрессивных средах химических производств. 2-е изд., доп. и перераб. М.: Химия, 1975. 816 с.

- Микродуговое оксидирование (теория, технология, оборудование)/И. В. Суминов . М.: ЭКОМЕТ, 2005. 368 с.

- Гордиенко П. С., Гнеденков С. В. Микродуговое оксидирование титана и его сплавов. Владивосток: Дальнаука, 1997. 185 с.

- Технологические возможности микродугового оксидирования алюминиевых сплавов/Н. А. Терехин //Вестник машиностроения. 2003. № 2. С. 56-63.

- Влияние технологических параметров микродугового оксидирования на коррозионную стойкость покрытий/А. В. Гирн //Миасс. Механика и процессы управления: материалы XXXXI Всерос. симпозиума. Т. 3. М.: РАН, 2011. С. 168-173.

- Трушкина Т. В., Гирн А. В. Коррозионная стойкость МДО-покрытий в агрессивных средах//Вестник СибГАУ. 2014. Вып. 1(53). С. 179-184.

- Голенкова А. А., Ивасев С. С., Овсянников М. А. Анализ эффективности технологии для формирования износостойких покрытий на алюминиевых сплавах микродуговым способом//Вестник СибГАУ. 2007. Вып. 1 (14). С.108-111.

- Влияние технологических параметров на элементный состав МДО-покрытий на алюминиевых и титановых сплавах/А. В. Гирн //Вестник СибГАУ. 2012. Вып. 4 (44). С. 168-171.

- Кузнецов Ю. А., Кулаков К. В., Гончаренко В. В. Особенности выбора электролита для получения толстослойных керамических покрытий. URL: http://science-bsea.narod.ru/2011/mashin_2011_14/kuznecov_ texno.htm.

- Николаев А. В., Марков Г. А., Пищевичний Б. Н. Новое явление в электролизе//Изв. СО АН СССР. Сер. Хим. науки. 1977. Вып. 5. С. 32-33.

- Пат. 1783004 Российская Федерация, МКИ5 С 25 D 11/02. Способ микродугового оксидирования вентильных металлов и их сплавов/Руднев В. С., Гордиенко П. С., Курносова А. Г., Орлова Т. И. Заявл. 17.10.89; опубл. 23.12.92, Бюл. № 47.

- Пат. 2096534 Российская Федерация, МПК6 C 25 D 11/02, C 25 D 11/14. Способ получения оптически черных защитных покрытий на вентильных металлах/Яровая Т. П., Гордиенко П. С., Руднев В. С., Недозоров П. М. № 96114575/02; заявл. 18.07.1996; опубл. 15.03.1998.

- Пат. 2061107 Российская Федерация, МПК6 C 25 D 11/06. Способ микродугового получения защитных пленок на поверхности металлов и их сплавов/Руднев В. С., Гордиенко П. С., Курносова А. Г., Орлова Т. И. № 5004969/02; заявл. 17.07.91; опубл. 27.05.96.

- Пат. 2046156 Российская Федерация, МПК6 C 25 D 11/04. Электролит для формирования покрытий на вентильных металлах/Гордиенко П. С., Гнеденко С. В., Хрисанфова О. А., Вострикова Н. Г., Ковряков А. Н. № 5043332/26; заявл. 21.05.92; опубл. 20.10.95.

- Пат. 1156409 Российская Федерация, МПК6 C 25 D 11/26. Электролит для анодирования титана и его сплавов/Гордиенко П. С., Хрисанфова О. А., Нуждаев В. А., Звачайный В. П. № 3653463/02; заявл. 01.08.83; опубл. 10.06.96.

- Бутягин П. И., Хохряков Е. В., Мамаев А. И. Влияние состава электролита на износостойкость МДО-покрытий//Технология металлов. 2005. № 1. С. 36-40.

- Жуков С. В. Исследование процессов и разработка технологии формирования многофункциональных покрытий МДО на титановых сплавах в приборостроении: автореф. дис.. к-та техн. наук. М.: МАТИ: Российский государственный технологический университет им. К. Э. Циолковского, 2009.

- Нечаев Г. Г. Микродуговое оксидирование титановых сплавов в щелочных электролитах//Конденсированные среды и межфазные границы. 2012. Т. 14, № 4. С. 453-455.

- Мамаев А. И., Мамаева В. А. Сильнотоковые микроплазменные процессы в растворах электролитов Новосибирск: Изд-во СО РАН, 2005. 255 с.

- Формирование покрытий на вентильных металлах и сплавах в электролитах с емкостным регулированием энергии при микродуговом оксидировании/П. С. Гордиенко //Защита металлов. 2006. Т. 42, № 5.

- Формирование наноструктурных неметаллических неорганических покрытий путем локализации высокоэнергетических потоков на границе раздела фаз/А. И. Мамаев . Томск: Изд-во Том. ун-та, 2010. 360 c.

- Гордиенко П. С. Образование покрытий на аноднополяризованных электродах в водных электролитах при потенциалах искрения и пробоя Владивосток: Дальнаука, 1996. 216 с.