Коррозионная стойкость сварного соединения узла "труба-трубная решетка", полученного сваркой трением

Автор: Ризванов Риф Гарифович, Муликов Денис Шамильевич, Каретников Денис Владимирович, Черепашкин Сергей Евгеньевич, Ширгазина Регина Фиргатовна

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: В смежных отраслях

Статья в выпуске: 4 т.9, 2017 года.

Бесплатный доступ

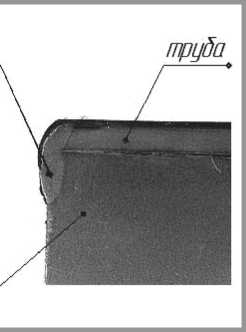

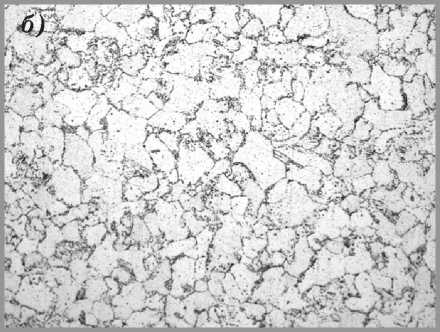

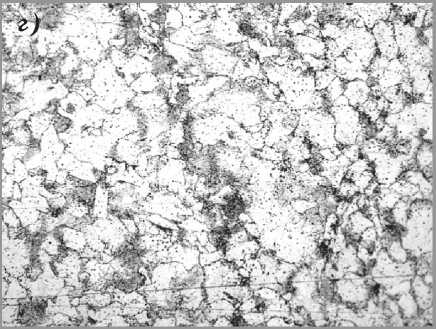

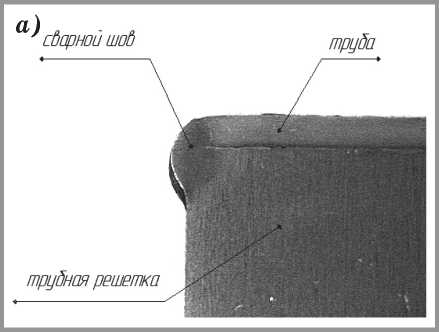

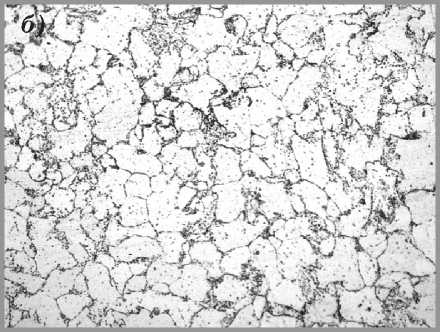

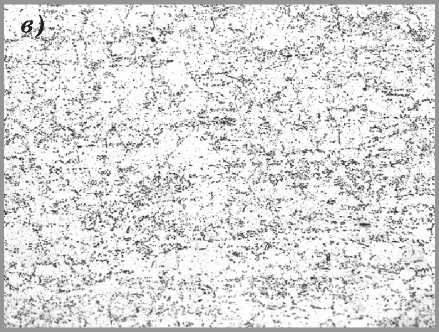

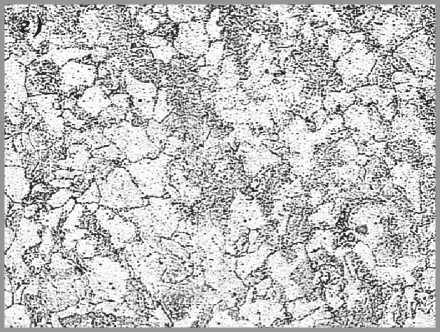

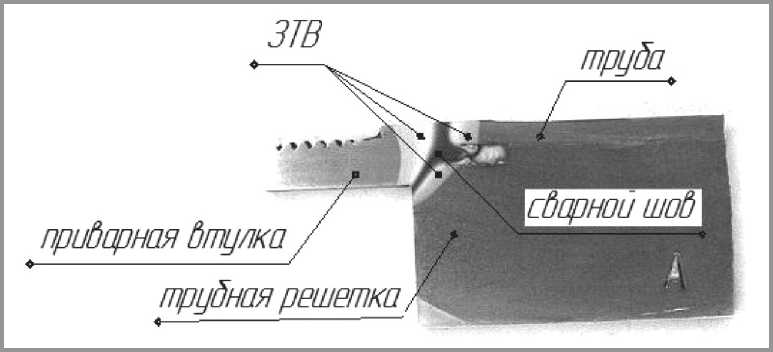

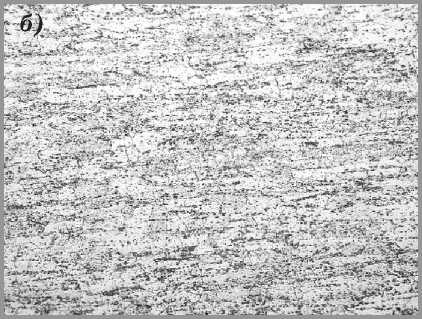

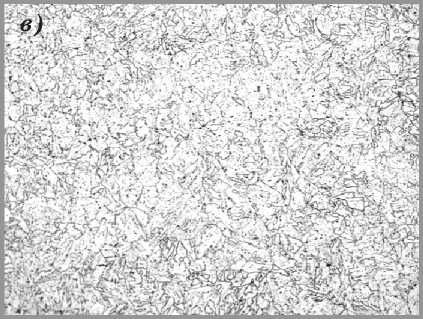

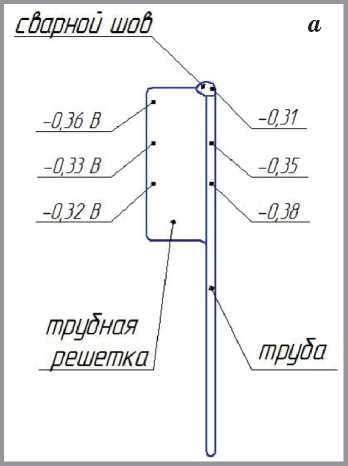

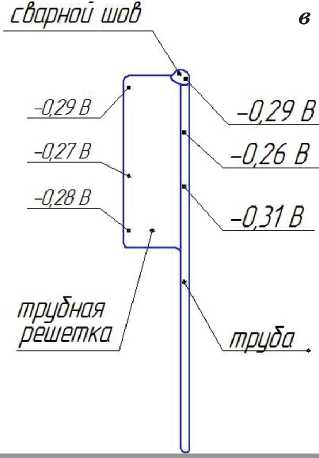

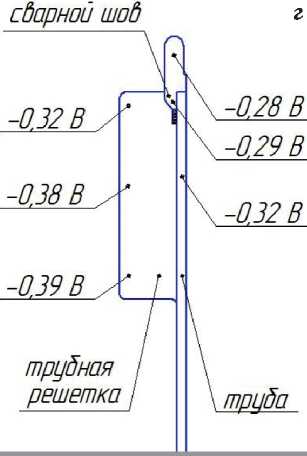

Кожухотрубные теплообменники широко применяются для реализации различных процессов на предприятиях топливно-энергетического комплекса. Стоимость производства и надежность теплообменников этого типа в значительной степени определяется соответствующими характеристиками трубного пучка, узел «труба - трубная решетка» является его характерным соединением, в частности, при использовании сварочных операций для присоединения труб к трубной решетке в дополнение к развальцовке. При изготовлении такого оборудования из жаропрочных хромистых или хромомолибденовых сталей, в том числе из стали 15Х5М, процесс производства неразъемных соединений становится значительно более сложным и дорогостоящим из-за необходимости применения термической обработки до, во время и после сварки (эта проблема особенно применима при изготовлении крупногабаритного оборудования). Одним из вариантов исключения термической обработки из технологического процесса является использование «недуговых» способов сварки - лазерной сварки, сварки взрывом, а также сварки трением. Использование каждого из методов сварки, упомянутых выше, во время производства теплообменного оборудования имеет свои технологические проблемы и особенности. В данной статье приводится сравнительный анализ структуры сварного шва и распределения электродных потенциалов сварных соединений и основного металла швов, имитирующих соединение трубы с трубной решеткой из стали 15Х5М с использованием следующих методов сварки: ручная дуговая сварка металлическим покрытым электродом, дуговая сварка вольфрамовым электродом в среде инертного газа и сварка трением. Сравнительный анализ макро- и микроструктур определенных зон исследуемых сварных соединений показал, что соединения, полученные методами дуговой сварки, не проявляют явной неоднородности структуры после проведения термической обработки, что объясняется правильностью применения термообработки. Соединения, полученные сваркой трением, характеризуются структурной неоднородностью микроструктуры металла зоны сварного соединения. Полученная в результате сварки трением ультрамелкозернистая структура позволяет говорить о качественном улучшении структуры соединения в результате воздействия на металл на наноуровне. Проведенное исследование значений электродного потенциала в конкретных точках основного металла и сварных соединений, полученных различными методами, показало, что с точки зрения электрохимической коррозии соединения «труба - трубная решетка», полученные сваркой трением без термической обработки, являются весьма конкурентоспособными с точки зрения коррозионной стойкости с аналогичными деталями, полученными методами дуговой сварки. Этот факт позволяет рассматривать метод сварки трением узла «труба - трубная решетка» как альтернативу методам дуговой сварки, что, в свою очередь, позволяет не только получить узел «труба - трубная решетка» с высоким уровнем прочности и пластических свойств без термической обработки, но также значительно снизить энергетические и трудовые затраты на изготовление трубных пучков кожухотрубных теплообменников, в том числе из стали 15Х5М.

Кожухотрубные теплообменники, соединение "труба, трубная решетка", сталь 15х5м, снижение энергозатрат

Короткий адрес: https://sciup.org/142211957

IDR: 142211957 | УДК: 621.791.14 | DOI: 10.15828/2075-8545-2017-9-4-97-115

Список литературы Коррозионная стойкость сварного соединения узла "труба-трубная решетка", полученного сваркой трением

- Муликов Д.Ш., Ризванов Р.Г., Каретников Д.В., Файрушин А.М. Оценка возможности применения сварки трением для изготовления теплообменного оборудования из стали 15Х5М//Сварочное производство. -2016. -№ 3. -С. 47-51.

- Каретников Д.В., Ризванов Р.Г., Муликов Д.Ш., Баландина А.Г., Файрушин А.М. Способ соединения узла «труба -трубная решетка» сваркой трением//Патент РФ № 2524468. МПК51 В 23 К 20/12, В 23 К 31/02. -заявитель и патентообладатель Уфа: УГНТУ. -2012149757/02. -заявл. 21.11.2012; опубл. 27.07.2014, Бюл. № 21. -6 с.

- Ризванов Р.Г., Каретников Д.В., Файрушин А.М., Муликов Д.Ш. О возможности применения сварки трением для изготовления сварных трубных пучков из стали 15Х5М//Донецкий национальный технический университет «Прогрессивные технологии и системы машиностроения». -2014. -№ 4 (50). -С. 168-173.

- Ткаченко Г.П., Бриф В.М. Изготовление и ремонт кожухотрубчатой теплообменной аппаратуры. -М.: Машиностроение, 1980. -160 с.

- Тукаев Р.Ф., Ибрагимов И.Г., Файрушин А.М., Сисанбаев А.В. Сравнительный анализ сварных швов в узле «труба -трубная решетка» кожухотрубчатого теплообменного аппарата из жаропрочной стали 15Х5М, полученных различными способами сварки//Нефтегазовое дело. -2013. -№ 5. -С. 363-375.

- Халимов А.А., Жаринова Н.В., Халимов А.Г., Файрушин А.М. Обеспечение технологической прочности сварных соединений из мартенситных хромистых сталей типа 15Х5М//Нефтегазовое дело. -2012. -Том 10, № 3. -С. 102-108.

- Черепашкин С.Е., Латыпов О.Р., Кравцов В.В. Методы коррозионных исследований: учеб. пособие. -Уфа: РИЦ УГНТУ, 2014. -86 с.

- Salakhov T.R., Yamaliev V.U., Dubinsky V. A field-proven methodology for real-time drill bit condition assessment and drilling performance optimization . In Proc. of SPE Russian Oil and Gas Technical Conference and Exhibition. 2008, pp. 281-288..

- Ибрагимов И.Г., Ямилев М.З., Файрушин А.М., Салмин А.Н. Совершенствование технологии выполнения сварного узла «труба -трубная решетка» кожухотрубчатых теплообменных аппаратов, изготовленных из мартенситных сталей//Нефтегазовое дело. -2009. -Т. 7, № 1. -С. 194-197.

- Ямилев М.З. Совершенствование технологии изготовления узла «труба -трубная решетка» кожухотрубчатого теплообменного аппарата из жаропрочной стали 15Х5М: дисс.. канд. техн. наук. -Уфа, 2011. -108 с.

- Халимов А.Г., Бакиев А.В. Разработка технологии механизированной сварки в среде защитных газов сталей типа 15Х5М//Сборник материалов конференции РИЦ УГНТУ. -Уфа, 1998. -С. 51-52.

- Лащинский А.А., Толчинский А.Р. Основы конструирования и расчета химической аппаратуры: справочник. -М.: АльянС, 2008. -752 с.

- Зайнуллин Р.С. Ресурсосберегающие технологии в нефтехимическом аппара-тостроении. -Уфа: ТРАНСТЭК, 2000. -348 с.

- Халимов А.Г., Зайнуллин Р.С., Халимов А.А. Техническая диагностика и оценка ресурса аппаратов. -Уфа: УГНТУ, 2001. -408 с.

- Бакиев А.В. Технология аппаратостроения. -Уфа: УГНТУ, 1995. -297 с.

- Тукаев Р.Ф., Файрушин А.М., Сисанбаев А.В., Кучуков Т.М. Совершенствование технологии изготовления узла «труба -трубная решетка» кожухотрубчатого теплообменного аппарата из стали 15Х5М применением лазерной сварки//Сборник трудов СПбГПУ. -2013. -№ 3. -С. 1179-1185.

- Муликов Д.Ш., Каретников Д.В., Ризванов Р.Г., Файрушин А.М. Модернизация конструкции узла крепления труб к трубным решеткам кожухотрубчатых теплообменных аппаратов из стали 15Х5М//Нефтегазовое дело. -2015. -№ 5. -С. 398-410.

- Берлинер Ю.И., Бриф В.М. Анализ применимости современных методов крепления труб к трубным решеткам//Высокопроизводительные методы сварки в хим. и нефт. машиностроении. -1970. -№ 3. -С. 3-12;

- Корольков П.М., Ханапетов М.В. Современные методы термической обработки сварных соединений. -М.: Высш. шк., 1987. -112 с.

- Вилль В.И. Сварка металлов трением. -М.: Машиностроение, 1970. -176 с.

- Лукин В.И., Ковальчук В.Г., Саморуков М.Л., Гриднев Ю.М., Жегина И.П. Исследование влияния параметров сварки трением и термической обработки на качество сварных соединений жаропрочных деформируемых никелевых сплавов//Сварочное производство. -2011. -№ 4. -С. 26-30.

- Халимов А.А., Жаринова Н.В., Халимов А.Г., Файрушин А.М. Обеспечение технологической прочности сварных соединений из мартенситных хромистых сталей типа 15Х5М//Нефтегазовое дело. -2012. -№ 3. -С. 102-108.

- Иванов Л.А., Муминова С.Р. Нанотехнологии и наноматериалы: обзор новых изобретений. Часть 1//Нанотехнологии в строительстве. -2017. -Том. 9, № 1. -С. 88-106.

- Иванов Л.А., Муминова С.Р. Новые технические решения в области нанотехнологий. Часть 1//Нанотехнологии в строительстве. -2016. -Том. 8, № 2. -С. 52-70.