Корундовые формы на алюмоборфосфатном концентрате в точном литье

Автор: Знаменский Леонид Геннадьевич, Верцюх Сергей Сергеевич, Варламов Алексей Сергеевич, Судариков Михаил Викторович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 39 (298), 2012 года.

Бесплатный доступ

Разработана технология изготовления керамических корундовых форм на алюмоборфосфатном концентрате. Эта технология является альтернативой этилсиликату и силикатным системам формообразования. Она позволяет улучшить комплекс физико-механических свойств керамических форм в литье по выплавляемым моделям. В результате улучшается качество точных отливок из сплавов химически активных металлов.

Литье по выплавляемым моделям, керамическая форма, этилсиликатное связующее, алюмоборфосфатный концентрат

Короткий адрес: https://sciup.org/147156761

IDR: 147156761 | УДК: 621.74

Текст научной статьи Корундовые формы на алюмоборфосфатном концентрате в точном литье

При изготовлении точных отливок для нужд машиностроения, аэрокосмического комплекса и приборостроения традиционно применяют прогрессивный специальный способ – литье по выплавляемым моделям. При этом в литейных процессах сплавов химически активных металлов (жаропрочные никелевые и титановые сплавы, сложнолегированные стали и др.) используют керамические корундовые формы на гидролизованном растворе этилсиликата (ГРЭТС), которые до недавнего времени в целом удовлетворяли требованиям производства.

Электрокорунд в качестве наполнителя, представленный главным образом фазой α -Al 2 O 3 , является одной из самых устойчивых оксидных систем при вакуумной плавке и заливке жаропрочных сплавов. Используемый для подготовки связующего этилсиликат, напротив, после прокалки «вносит» в литейную керамику термохимически неустойчивый при этих температурах в условиях вакуума кремнезем, что приводит к появлению поверхностных дефектов при формировании точных отливок ответственного назначения. Кроме того, этилсиликат – один из самых дорогостоящих и экологически опасных формовочных материалов в литейном производстве.

Известны процессы подготовки бескремне-земного связующего «АЛЮМОКС», основанные на взаимодействии алюмоорганического соединения со спиртом и хелатирующим агентом [1]. Однако его приготовление имеет ресурсозатратный характер и характеризуется сложностью, много-операционностью, длительностью. При этом для обеспечения требуемых прочностных характеристик керамических форм необходимы повышенные температуры прокалки (1300–1400°С), что делает процесс их изготовления энергоемким.

Таким образом, на современном этапе научнотехнического прогресса в связи с возрастающими требованиями к точным отливкам инновации в этой области связаны с разработкой и промышленным освоением новых ресурсосберегающих технологических процессов формообразования с применением качественных, экономичных и экологически чистых материалов. Получаемые керамические формы должны быть термохимически устойчивые к заливаемым в вакууме сплавам химически активных металлов и обладать улучшенными физико-механическими свойствами.

С целью полной замены дорогостоящего, экологически вредного этилсиликата были предприняты попытки по использованию раствора алюмо-борфосфатного концентрата (АБФК) в качестве связующего керамических корундовых форм.

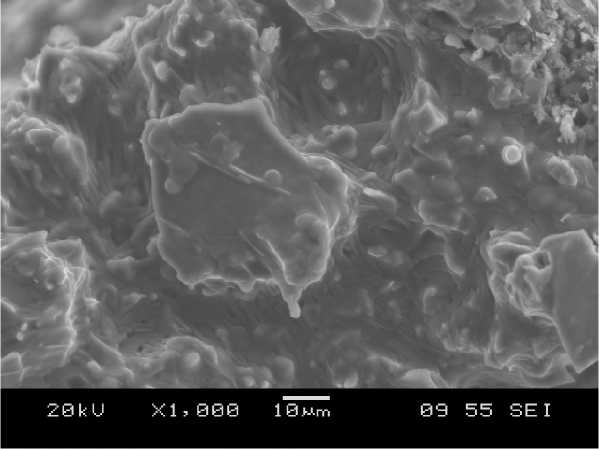

При этом использовали суспензию на АБФК и электрокорунде, а обсыпку осуществляли зернистым периклазом, являющимся отвердителем к связующему. Как показали эксперименты, в этом случае обсыпка внедряется в слой суспензии и начинает взаимодействовать с алюмоборфосфат-ным концентратом с образованием объемной каркасной структуры из центров отверждения. В ре- зультате сложных реакций между связующим и обсыпкой-отвердителем формируются системы из двузамещенных фосфатов магния, склонных к полимеризации и обусловливающих ускоренное формообразование. Наличие в суспензии фосфат-ионов уменьшает краевой угол смачивания водного раствора связующего и способствует качественному воспроизведению поверхности восковой модели [2]. Структура прокаленной оболочковой формы, а также химический состав, полученные на электронном растровом низковакуумном микроскопе JEOL JSM 6460LV, представлены на рис. 1.

В таблице приведены результаты испытаний технологии изготовления керамических оболочковых форм на АБФК в сравнении с базовой на гидролизованном растворе этилсиликата-40 (условное содержание SiO 2 в связующем – 14 %, наполнитель суспензии – электрокорунд).

Разработанная технология обеспечивает ускорение цикла изготовления форм в 4–6 раз и повышение прочности формооболочек. Это создает условия для значительного улучшения качества и повышения экономической эффективности изго- товления точных отливок. Кроме того, АБФК является недорогим, недефицитным, экологически чистым материалом.

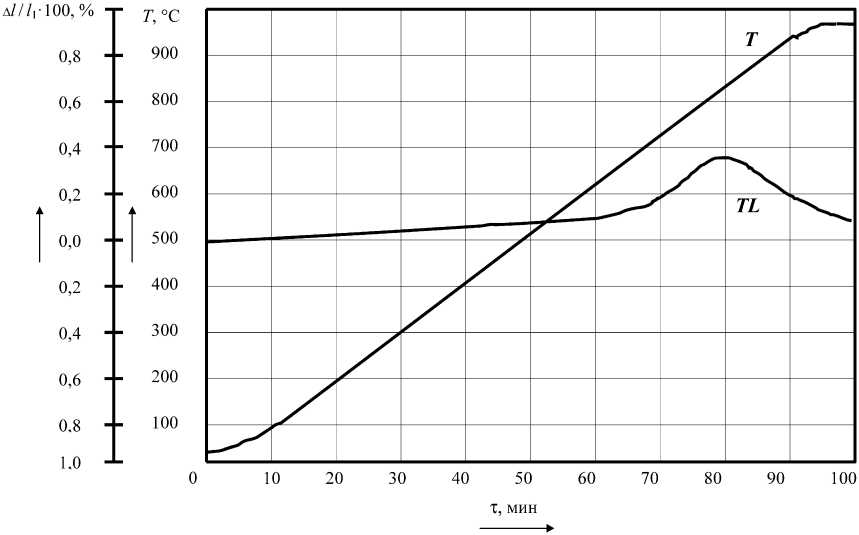

Дилатометрия керамических корундовых форм на АБФК представлен а на рис. 2. Ее анализ показывает, что в интервале т емператур 20–1000 °С изменение размеров образ ц ов составляет 0,01– 0,015 %. При этом фиксируется их плавное расширен и е, без резких скачков. Это обеспечивает керамическим формам высокую точность и возможнос т ь их прокалки с повышенными ск о ростями, без выдержек при «опасных» с позиций трещино-образования в керамике тем п ературах. В результате существенно снижается энергоемкость этого тех н ологического процесса.

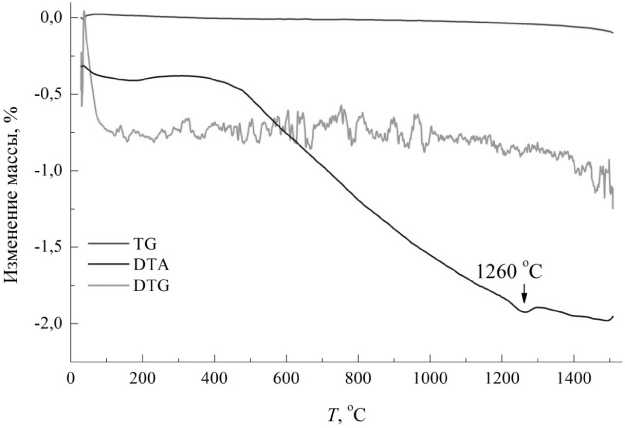

На основе дериватогра ф ического (рис. 3) и рентгенофазового анализов установлены механизм формирования прочности кера м ических фор м на АБФК-связующем и процессы, протекающие при нагреве и ох л аждении указанных фор м , в том числе при их армировании муллитосодержащей технологическ о й добавкой. Твердение смеси происходит в результате выделения из

|

Спектр |

O |

Mg |

Al |

P |

Примеси |

Итого |

|

Спектр 1 |

52,02 |

3,53 |

28,77 |

14,06 |

1,62 |

100,00 |

|

Спектр 2 |

51,04 |

4,15 |

27,38 |

15,59 |

1,84 |

100,00 |

|

Спектр 3 |

44,63 |

14,17 |

28,59 |

10,41 |

2,2 |

100,00 |

|

Среднее |

49,23 |

7,28 |

28,25 |

13,36 |

1,88 |

100,00 |

Рис. 1. Результаты растровой электронной микроскопии корундовой керамической формы на АБФК (х1000)

Сравнительные характеристики керамических корундовых форм на разных связующих

|

Характеристики |

Формы на ГРЭТС |

Формы на АБФК |

|

Газопроницаемость керамической оболочки, ед. |

1–2 |

5–7 |

|

Продолжительность изготовления оболочки, ч |

20–24 |

4–6 |

|

Прочность образцов на изгиб при 20 °С, МПа |

5,0–6,5 |

6,5–7,0 |

|

Прочность образцов на изгиб при 900 °С, МПа |

5,5–7,0 |

8,0–9,5 |

|

Остаточная прочность (выбиваемость) образцов, МПа |

3,5–4,5 |

1,5–1,8 |

Рис. 2. Дилатометрия керамического образца на АБФК: T – изменение температуры во времени, TL – относительное изменение линейного размера образца

Рис. 3. Дериватограмма корундового керамического образца на АБФК

раствора, роста и срастания кристаллогидратов различных форм фосфатов и полифосфатов [3]. При этом основная роль принадлежит кристаллогидратам Мg(Н2РО4)2·3Н2Отв и МgНРО4·3Н2Отв, которые образуются в результате химического взаимодействия суспензии на АБФК и обсыпки из зернистого периклаза. При нагреве форм в них проходят фазовые превращения, отвечающие за рост прочности, связанные с удалением кристаллизационной воды, при котором одно- и двузамещенные ортофосфаты магния становятся безводными и переходят в пирофосфаты и метафосфаты. Параллельно удалению влаги из металлофосфатов проходит дегидратация борной кислоты с образо- ванием оксида бора, который способствует спеканию керамических форм при прокалке и наряду с армирующей фазой муллита (3Al2O3·2SiO2), равномерно распределенного в виде каркаса, обеспечивает высокую «горячую» прочность керамических форм. На этом этапе образуется также ВРО4, который после формирования отливки и при последующем охлаждении форм до 500 °С и ниже распадается на кристаллический В2О3 и газообразный Р2О5, что и вызывает эффект разупрочнения керамических форм и улучшение условий удаления из них точных отливок.

Описанные процессы обусловливают для керамических оболочковых форм на АБФК сочета- ние важнейших технологических свойств: высокой «холодной» и «горячей» прочности, с одной стороны, и разупрочнения после формирования отливки и последующего охлаждения – с другой. Высокие прочностные характеристики форм на стадии формовки и заливки, в совокупности с разупрочнением смеси и с последующей частичной деструкцией формы на стадии охлаждения и выбивки, обеспечивают получение отливок высокого качества, а также минимальную трудоемкость процессов выбивки форм и очистки отливок от остатков защемленной керамики.

Таким образом, решается важнейшая технологическая задача в литье по выплавляемым моделям по полной замене дорогостоящего, экологически вредного органического этилсиликата, требующего проведения длительной операции гидролиза с применением пожароопасного этилового спирта. Разработанная технология позволяет изготавливать качественные оболочковые керамические формы на дешевом безопасном алюмобор- фосфатном концентрате, причем с физико-механическими свойствами, не уступающими этилсиликатным формам, а по выбиваемости, газопроницаемости, скорости формообразования существенно их превышающими. В результате создаются условия для улучшения качества изготовления точных отливок ответственного назначения.

Список литературы Корундовые формы на алюмоборфосфатном концентрате в точном литье

- Повышение качества литых лопаток ГТД/В.С. Моисеев, М. С. Варфоломеев, А.С. Муркина, Г.И. Щербакова//Литейщик России. -2012. -№ 5. -С. 36-38 с.

- Знаменский Л.Г. Активация физическими полями литейных процессов: моногр./Л.Г. Знаменский, О.В. Ивочкина, В.В. Ерофеев. -Челябинск: Изд-во ЦНТИ, 2009. -249 с.

- Металлофосфатные связующие и смеси: моногр./под общ. ред. И.Е. Илларионова. -Чебоксары: Изд-во при Чуваш. ун-те, 1995. -524 с.