Крашение текстильных материалов из полиэфирных волокон с использованием ультразвукового воздействия

Автор: Кульнев Александр Олегович, Жерносек Сергей Васильевич, Ясинская Наталья Николаевна, Ольшанский Валерий Иосифович, Коган Александр Григорьевич

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Химическая технология и экология

Статья в выпуске: 1 (32), 2017 года.

Бесплатный доступ

Авторами проведены экспериментальные исследования влияния УЗ - излучения частотой 35 кГц на процесс крашения полиэфирных тканей дисперсным красителем, выполнен анализ показателей качества полученной окраски: равномерности окраски и устойчивости к физико - химическим воздействиям. Процесс крашения осуществлялся по двум технологиям: по классической - продолжительностью 60 минут; с использованием УЗ - колебаний для предварительного озвучивания раствора красителя - длительностью 30 минут. Сравнительный анализ результатов интенсивности окрашивания и степени закрепления красителя показал, что использование УЗ - колебаний для озвучивания красильного раствора позволяет достичь высокой степени фиксации красителя на волокне при сокращении общей продолжительности процесса, получить более глубокие и насыщенные оттенки, повысить устойчивость окраски к физико - химическим воздействиям. Рекомендуемый режим обработки - мощность УЗ 100 Вт, интенсивность 8,6 Вт/см2, продолжительность озвучивания 5 мин.

Крашение, полиэфирные волокна, дисперсные красители, ультразвук, устойчивость окраски

Короткий адрес: https://sciup.org/142184982

IDR: 142184982 | УДК: 677.027.43

Текст научной статьи Крашение текстильных материалов из полиэфирных волокон с использованием ультразвукового воздействия

Наряду с целлюлозными волокнами полиэфирные волокна являются основным текстильным сырьем в мировой практике. В общемиро- вом балансе текстильного сырья на их долю приходится около 45 % (на 5 % выше хлопка) [1]. В производстве многих видов материалов и изделий легкой промышленности они находят- ся вне конкуренции. Например, доля потребления полиэфирных волокон в производстве различных видов швейных изделий составляет: мужские сорочки – 50–70 %; женские блузки – 25–40 %; платья – 10–20 %; брюки – 15–40 %; плащи – 50–70 %; рабочая одежда – 15–25 %.

Высокий спрос на полиэфирные волокна обусловлен созданием материалов нового типа, обладающих комплексом свойств, за счет которых они становятся конкурентоспособными природным волокнам и могут имитировать шерсть, хлопок и натуральный шелк.

К недостаткам полиэфирных волокон следует отнести крайне низкую гигроскопичность, высокую электризуемость и степень кристалличности. Это затрудняет процесс их крашения, который, как правило, проводят при температурах порядка 130 ° C , на работающем под давлением оборудовании.

Для крашения текстильных материалов из полиэфирных волокон широко используют дисперсные красители, которые имеют маленький размер молекул, являются полярными органическими соединениями, малорастворимыми в воде [2]. Ограниченная растворимость (0,1– 150 мг/л ) обусловлена наличием в малых по размерам молекулах сильнополярных групп ( -NO2; -OH; -NH 2 ; -NHR и др.). Растворимость красителей увеличивается при температуре выше 80 ° C и в присутствии поверхностно-активных веществ.

Красильные растворы красителей данного типа представляют собой высокодисперсные системы, в которых частицы красителя находятся как в мономолекулярной (растворимой), так и в твёрдой фазах. По мере поглощения волокном молекул красителя, в раствор переходит дополнительное количество красящего вещества. Таким образом, крашение всегда проводят из насыщенных при заданной температуре растворов. Молекулы красителя диффундируют в волокно и фиксируются на волокне за счёт слабых межмолекулярных сил Ван-дер-Ваальса и водородных связей.

С целью повышения скорости диффузии дисперсных красителей в высоко кристаллические синтетические полимеры, крашение проводят при высоких температурах или в присутствии специальных веществ, вызывающих набухание волокна или снижающих степень его кристалличности.

Способы крашения полиэфирных волокон по характеру используемой для интенсификации процесса энергии можно разделить на термические и химические. К первой группе относятся следующие способы: 1) периодическое крашение в водной среде при температурах 120–140 ° С в автоклавах при избыточном давлении; 2) непрерывное крашение с прогревом полиэфирного материала после нанесения красителя до температуры 190-220 ° C в воздушной среде («термозоль») или в среде перегретого пара. Ко второй группе можно отнести: 1) способ крашения в среде органических растворителей, преимущественно в среде хлорированных углеводородов, при температуре близких к кипению этих соединений; 2) крашение при температурах ниже или равной 100 ° C в присутствии различных химических реагентов–интенсификаторов (ускорителей) крашения [3].

ПОСТАНОВКА ЗАДАЧИ

Высокий уровень показателей качества текстильных изделий обеспечивается путем использования современных технологий в процессе химической отделки [4–6]. Одним из способов, позволяющих интенсифицировать процесс крашения текстильных материалов из полиэфирных волокон дисперсными красителями, является применение упругих колебаний, генерируемых в жидкой среде.

В работе [7] приведены результаты крашения полиэфирных материалов дисперсным красным красителем с применением ультразвука и показано, что ультразвуковая интенсификация процесса крашения может увеличить глубину оттенка окрашиваемой ткани при более низкой температуре. При этом ультразвук влияет на уменьшение размеров частиц дисперсного красителя в растворе, что обусловлено возникновением кавитации в жидкости при интенсивности ультразвукового излучения 0,3-10 Вт/см2 [8].

При воздействии ультразвуковых колебаний скорость растворения красителей в растворах поверхностно-активных веществ увеличивается в 10–20 раз, что может быть вызвано возникновением в системе стабилизированной ультрами-кроэмульсионной ионной фазы в результате кавитации [9]. Поэтому одним из инновационных путей решения вопроса по совершенствованию технологий крашения современных текстильных материалов является использование ультразвуковых методов озвучивания красильных ванн.

Целью работы является исследование процесса крашения текстильных материалов из полиэфирных волокон с применением ультразвуковых колебаний, выбор и рекомендация оптимальных режимов воздействия ультразвука на красильный раствор для достижения наилучших показателей колористических свойств.

МЕТОДИКА ИССЛЕДОВАНИЙ

В качестве объекта исследований выбрана ткань из комплексных полиэфирных нитей декоративного назначения, физико-механические свойства которой представлены в таблице 1.

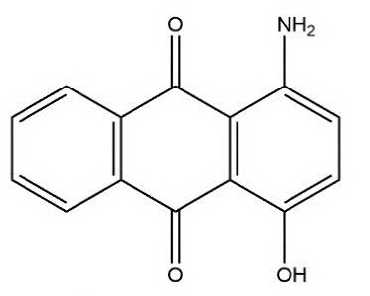

Для крашения полиэфирной ткани выбран краситель дисперсный красный (производство РФ), формула которого представлена на рисунке 1.

В качестве поверхностно-активного вещества использовался раствор олеинового мыла (2 г/л ). Состав красильной ванны, использованный для крашения, представлен в таблице 2.

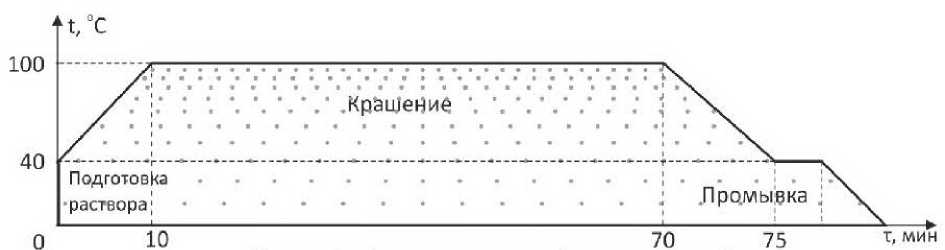

Крашение из водных дисперсий периодическим способом (традиционным) проводили по схеме представленной на рисунке 2.

Перед крашением ткань обрабатывали в растворе поверхностно-активного вещества при температуре 40-45 ° C в течение 10 минут. Затем в эту же ванну вводили суспензию красителя, производили нагрев до температуры 100 ° C и об-

|

Таблица 1 – Физико-механические свойства полиэфирной ткани |

|

|

Наименование параметра |

Значение параметра |

|

Ткань декоративная |

образец 1556–12 арт. 12С7–ВШ |

|

Линейная плотность нитей, текс : – основы, – утка |

372,8, 92,7 |

|

Плотность ткани, нит/10 см : – по основе, – по утку |

66, 114 |

|

Поверхностная плотность, г/м2 : |

277,4 |

|

Разрывная нагрузка полоски ткани, Н : – основа, – уток |

2750, 1800 |

|

Разрывное удлинение полоски ткани, мм : – основа, – уток |

54, 61 |

Рисунок 1 – Краситель дисперсный красный

|

Таблица 2 – Состав красильной ванны |

|||

|

Химический реагент |

Концентрация исходного раствора, г/л |

Объем раствора при традиционном способе, мя |

Объем раствора при озвучивании красителя, мя |

|

Дисперсный краситель |

1 |

20 |

400 |

|

ПАВ |

2 |

15 |

300 |

|

Вода |

– |

15 |

300 |

Рисунок 2 – Схема крашения традиционным способом

рабатывали ткань в течение 60 минут. Контроль температуры производился при помощи ртутного термометра. Крашение осуществлялось при модуле ванны 50. После крашения образец обрабатывался щелочным раствором восстановителя с целью удаления поверхностно-фиксированного красителя и повышения прочности окрасок, промывался в горячей и холодной воде, высушивался в сушильном шкафу.

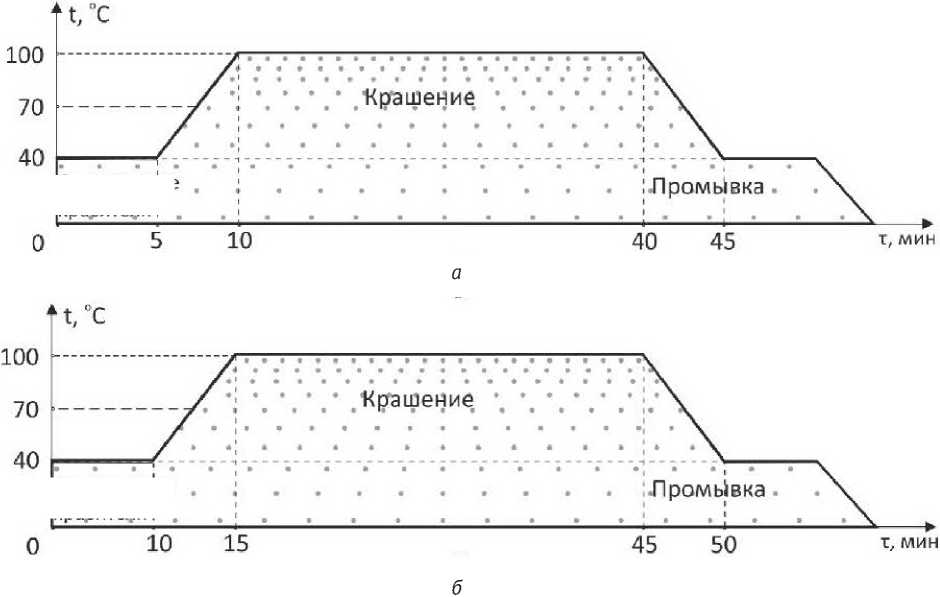

Крашение с применением ультразвука проводилось по схемам, представленным на рисунке 3.

После подготовки красильной ванны производилось озвучивание красильного раствора с помощью ультразвуковых колебаний частотой 35 кГц в течение 5 минут (рисунок 3 а ) и 10 минут (рисунок 3 б ). Интенсивность ультразвуковых колебаний варьировалась от 0,86 до 8,6 Вт/см2 . Затем в озвученный красильный раствор помещался образец ткани и в течение 5 минут производился нагрев до температуры 100 ° C . Процесс крашения осуществлялся при температуре красильного раствора 100 ° C в течение 30 минут.

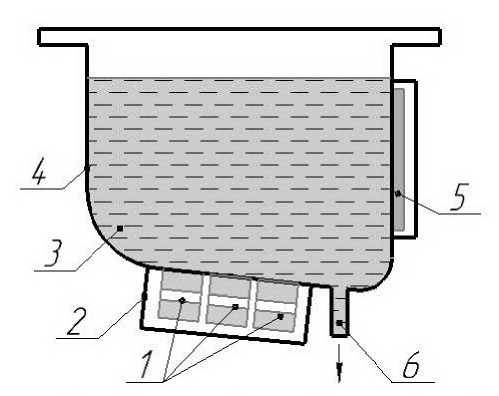

Для озвучивания красильного раствора ис- пользована ультразвуковая установка, изображенная на рисунке 4, мощностью 100 Вт с ультразвуковыми пьезоэлектрическими преобразователями частотой 35 кГц. Мощность ультразвуковых колебаний регулируется от 0 до 100 % от общей мощности с шагом 10 %. Устройство имеет дополнительный нагревательный элемент и датчик температуры, которые позволяют поддерживать температуру среды в ванне до 100 °C.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Визуальная оценка образцов, окрашенных по традиционной технологии и с использованием ультразвуковых колебаний, показала, что равномерность и насыщенность окраски при использовании предварительно «озвученных» красильных растворов находится на более высоком уровне по сравнению с традиционным способом крашения.

Для сравнения полученных результатов выполнена оценка устойчивости окраски к физикохимическим воздействиям, которая в основном определяется характером связи краситель – волокно [8]:

-

• устойчивость окраски к стиркам ГОСТ

О^вучувацие красителя] ,

Озвуч^вание красителя।

9733.4–83;

а — озвучивание красильного раствора с помощью ультразвуковых колебаний частотой 35 кГц в течение 5 минут; б — озвучивание красильного раствора с помощью ультразвуковых колебаний частотой 35 кГц в течение 10 минут

Рисунок 3 – Схема крашения полиэфира озвученным красителем

1 – пьезоэлектрический преобразователь; 2 – экран; 3 – технологический раствор; 4 – корпус; 5 – нагревательная пластина; 6 – сливной патрубок

Рисунок 4 – Схема ультразвуковой установки

-

• устойчивость окраски к сухому и мокрому трению ГОСТ 9733.27–83.

Результаты оценки устойчивости окраски к физико-химическим воздействиям и режимные параметры крашения озвученным раствором красителя (образцы № 1–8) и традиционным способом (образец № 9) приведены в таблице 3.

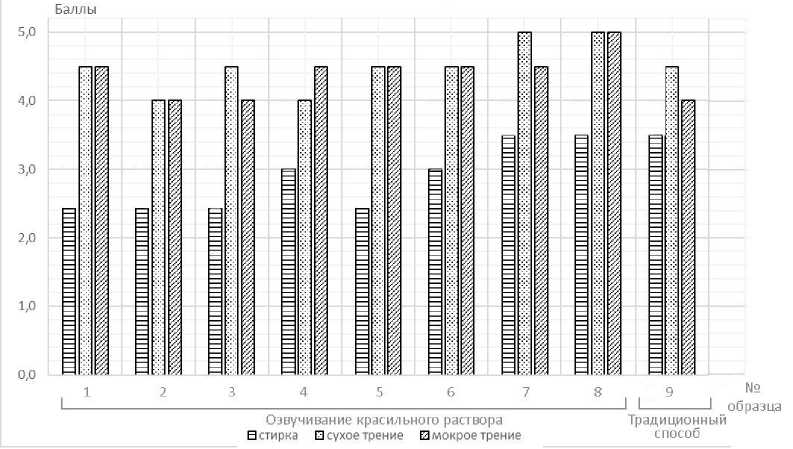

Как видно из таблицы 3, озвучивание раство- ра оказывает значительное влияние на процесс крашения. На рисунке 5 представлены результаты оценки устойчивости окраски полиэфирных тканей, окрашенных по традиционному способу и с применением озвученного красильного раствора, к физико-химическим воздействиям.

В соответствии с представленными на диаграмме результатами можно сделать вывод, что при увеличении мощности и продолжительности

|

Таблица 3 – Параметры озвучивания красильного раствора |

||||||

|

№ образца |

Режим озвучивания раствора |

Оценка устойчивости |

||||

|

Температура, ° C |

Мощность, Вт |

Время, мин |

Сухое трение |

Мокрое трение |

Стирка |

|

|

1 |

40 |

50 |

5 |

4,5 |

4,5 |

2,5 |

|

2 |

40 |

50 |

10 |

4,0 |

4,0 |

2,5 |

|

3 |

40 |

100 |

5 |

4,5 |

4,0 |

2,5 |

|

4 |

40 |

100 |

10 |

4,0 |

4,5 |

3,0 |

|

5 |

70 |

50 |

5 |

4,5 |

4,5 |

2,5 |

|

6 |

70 |

50 |

10 |

4,5 |

4,5 |

3,0 |

|

7 |

70 |

100 |

5 |

5,0 |

4,5 |

3,5 |

|

8 |

70 |

100 |

10 |

5,0 |

5,0 |

3,5 |

|

9 |

100 |

– |

60 |

5,0 |

4,5 |

3,5 |

Устойчивость окраски

Рисунок 5 – Диаграмма устойчивости окраски к физико-химическим воздействиям

озвучивания красильных растворов увеличивается и устойчивость окраски рассматриваемых образцов к физико-химическим воздействиям. Установлено, что предварительное озвучивание красильного раствора в течение 5–10 минут с применением ультразвуковых колебаний позволяет сократить продолжительность процесса крашения полиэфирных тканей дисперсными красителями в 2 раза по сравнению с традиционным способом. При этом показатели качества окраски образцов после крашения в озвученном красильном растворе находятся на высоком уровне и соответствуют образцам, окрашенным традиционным способом. Озвучивание красильного раствора в течение 5–10 минут при мощности ультразвукового излучения 100 Вт (интенсивность 8,6 Вт/см2 ),температуре раствора 70 ° C (образцы № 7,8) позволяет обеспечить заметное улучшение всех рассмотренных показателей качества окраски.

Таким образом, установлено, что ключевым параметром озвучивания красильного раствора является мощность (интенсивность) ультразвуковых колебаний, что вероятно обусловлено измельчением дисперсных частиц красителя, а также процессами солюбилизации в растворе ПАВ под действием кавитации [9]. Под действием ультразвуковых колебаний в красильном растворе происходит образование пульсирующих пузырьков, их сложное движение, схлопывание и слияние друг с другом. Возникающие при этом микроударные волны (импульсы сжатия) вызывают уменьшение геометрических размеров частиц красителя (кавитационная эрозия), способствуют их растворению, переходу в молекулярную фазу, перемешиванию в растворе, а следовательно, более эффективному проникновению и закреплению красителя в пористой структуре волокна.

ЗАКЛЮЧЕНИЕ

В результате исследований процесса крашения тканей из полиэфирных волокон дисперсным красителем установлено, что в ходе предварительного озвучивания красильного раствора в условиях ультразвуковых колебаний частотой 22–35 кГц происходит уменьшение геометрических размеров частиц красителя, что способствует их растворению и ускоряет диффузию в структуру волокна, а следовательно, позволяет снизить продолжительность процесса крашения при сохранении высокой равномерности окраски ткани.

Предложены режимные параметры подготовки красильных растворов с использованием ультразвуковых колебаний и процесса крашения полиэфирных тканей озвученным раствором красителя (предварительное озвучивание красильного раствора в течение 5–10 минут при мощности ультразвукового излучения 100 Вт (интенсивность 8,6 Вт/см2 ),температуре раствора 70 ° C ). Показано влияние режимов озвучивания красильного раствора (температура, мощность и продолжительность озвучивания) и крашения на устойчивость окраски полиэфирных тканей к физико-химическим воздействиям: к стиркам, к сухому и мокрому трению.

Список литературы Крашение текстильных материалов из полиэфирных волокон с использованием ультразвукового воздействия

- Айзенштейн, Э.М., Клепиков, Д.Н. (2015), Химические волокна на мировом рынке в 2015 г., Вестник химической промышленности, 2016, № 5, С. 36-43.

- Кричевский, Г.Е. (2000), Химическая технология текстильных материалов, Москва, Т.2, 540 с.

- Забашта, В.И. (1981), Основы интенсификации крашения полиэфирных волокон, Ленинград, 136 с.

- Бизюк, А.Н., Жерносек, С.В., Ольшанский, В.И., Ясинская, Н.Н. (2014), Моделирование процесса пропитки текстильных материалов под действием СВЧ -излучения // Известия высших учебных заведений. Технология легкой промышленности. - 2014. - Т. 23. - № 1. - С. 16 - 18.

- Бизюк, А.Н., Жерносек, С.В., Ольшанский, В.И., Ясинская, Н.Н. (2014), Исследование влияния СВЧ -излучения на показатели качества тканых полотен // Известия высших учебных заведений. Технология текстильной промышленности. - 2014. - № 2 (350). - С. 17 - 20.

- Жерносек, С.В., Ольшанский, В.И., Кульнев, А. О., Марецкий, С.В. (2015), Установка для СВЧ -обработки материалов, Материалы докладов 48 Международной научно -технической конференции преподавателей и студентов, посвященной 50 -летию университета в 2 т., Витебский государственный технологический университет. - 2015. - С. 367 - 368.

- Wang, L., Zhao, H.F., Lin, J.X. Calami. (2010), Studies on the ultrasonic -assisted dyeing of poly (trimethylene terephthalate) fabric. Coloration Technology, 2010, 126, № 4, pp. 243-248.

- Сафонов, В.В. (2006), Интенсификация химико -текстильных процессов отделочного производства, Москва, 405 с.

- Виссарионова, О.Н., Ворончихина, Л.И. (2004), Интенсификация коллоидного растворения дисперсных красителей. Успехи современного естествознания, 2004, № 4, C. 54.