Криеталлохимические превращения в хромовых рудах массива Рай-Из при окислительном обжиге

Автор: Пашкеев Александр Игоревич, Пашкеев Игорь Юльевич, Михайлов Геннадий Георгиевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 14 (147), 2009 года.

Бесплатный доступ

Исследованы фазовые и химические изменения в хромовой руде массива Рай-Из в условиях окислительного обжига при температуре 1000 °С. Микрорентгеноспектральным анализом установлено изменение содержания элементов в хромшпинелиде и вмещающей породе. Исследована диффузия оксидов железа и магния из хромшпинелида во вмещающую породу магниевого силиката. Экспериментально установлено увеличение отношения Cr/Fe в хромшпенелиде в течение времени окислительного обжига, образование оливина и форстерита в исходном магниевом силикате.

Хромовая руда, кристалло-химические превращения, окислительный обжиг, хромшпинелид, форстерит, оливин

Короткий адрес: https://sciup.org/147156623

IDR: 147156623 | УДК: 669.053

Текст научной статьи Криеталлохимические превращения в хромовых рудах массива Рай-Из при окислительном обжиге

Фазовые и химические изменения, происходящие в хромшпинелидах и вмещающей (цементирующей) их породе в процессе окислительного нагрева, неоднократно исследовались с применением различных методик на хромовых рудах Кемпир-сайского и Сарановского месторождений [1-11]. В этих работах были экспериментально определены температурные интервалы распада основной вмещающей породы - серпентина, с выделением конституционной воды, последующего распада обезвоженного серпентина с выделением фазы SiO2 и образованием метасиликата магния MgSiO3. Установлено выделение фазы R2O3 по границам зёрен хромшпинелида, которую по металлографическим признакам относят к магнетиту, гематиту или оливину. Косвенным подтверждением диффузии оксидов железа из хромшпинелида является выделение железа при восстановительном нагреве по глубине куска руды по границам раздела фаз «хромшпинелид - вмещающая порода» и дефектам кристаллической структуры хромшпинелида

[15, 16]. Однако исследований по количественному изменению состава хромшпинелида при окислительном обжиге и параллельно протекающим процессам в пустой породе недостаточно, а для руд массива Рай-Из подобные исследования вообще не проводились.

Публикуемые в статье материалы являются дополнением к опубликованным в настоящее время результатам исследований металлургических свойств, структуры и превращений в хромовых рудах массива Рай-Из [12-14].

Результаты, полученные на современном электронном микроскопе JSM-6460LV фирмы JEOL, позволяют более детально разобраться в последовательно и параллельно происходящих процессах при окислительном нагреве и обжиге хромовой руды. Исследования проводили на образцах густовкрапленной хромовой руды месторождения «Центральное» массива Рай-Из следующего состава, табл. 1.

Из цельного куска руды состава, приведенного

Таблица 1

Химический состав хромовой руды, мае. %

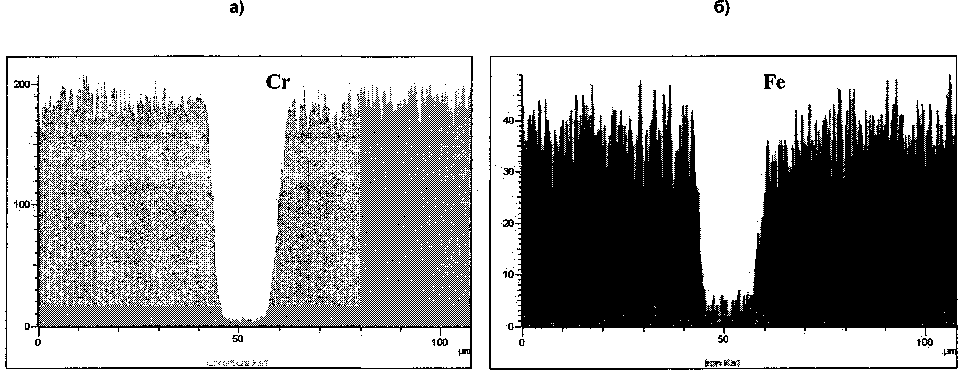

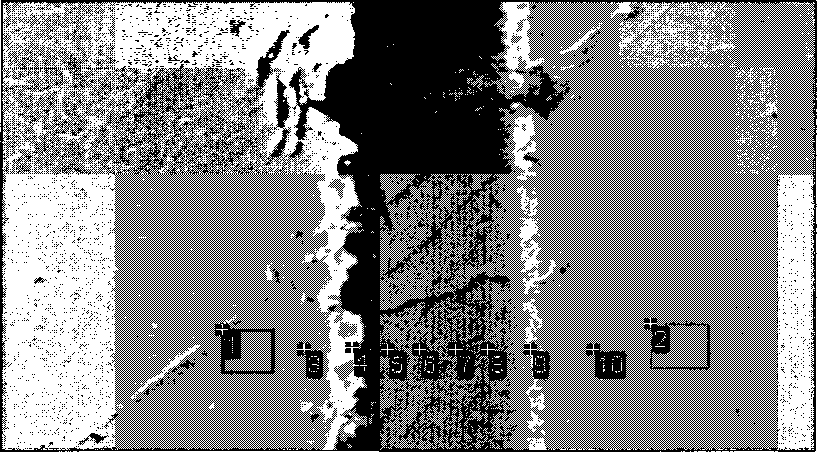

На рис. 1 приведены структуры исходной руды и после трёхчасового обжига на воздухе при 1000°С. Тёмные линии между блоками хромшпинелида и тёмные участки в центре на рис. 1 (1, а и 2, а) - магниевый силикат.

Сравнение распределения железа и магния в образцах после окислительного обжига с исходной структурой даёт качественную картину миграции железа к границе раздела фаз «хромшпинелид -магниевый силикат». Описание характерных светлых полос оксидов железа по границам зерен хромшпинелида и фотографии выделившейся структуры приводятся в работах [1, 3, 4]. Однако сделанные выводы о превращениях в хромшпине-лидах основаны на данных микроскопических исследований выделившихся фаз при нагреве по металлографическим признакам. О химическом составе образовавшихся структур сделаны также предположительные выводы.

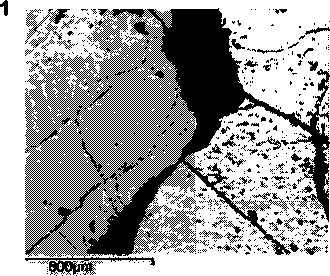

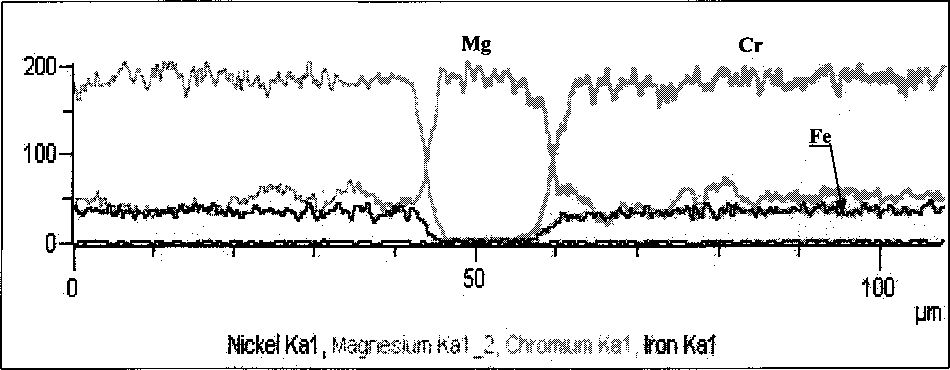

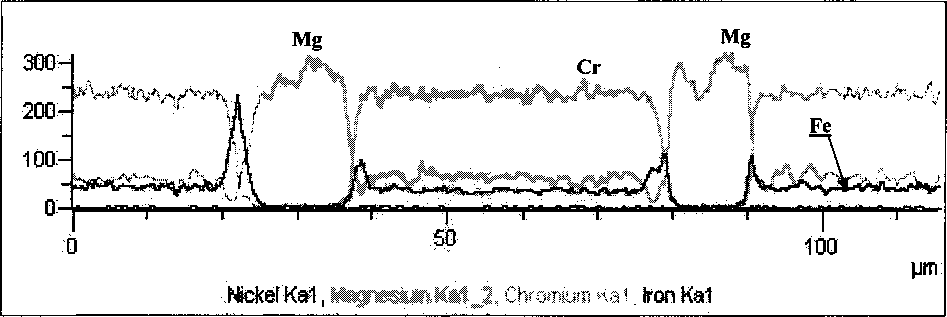

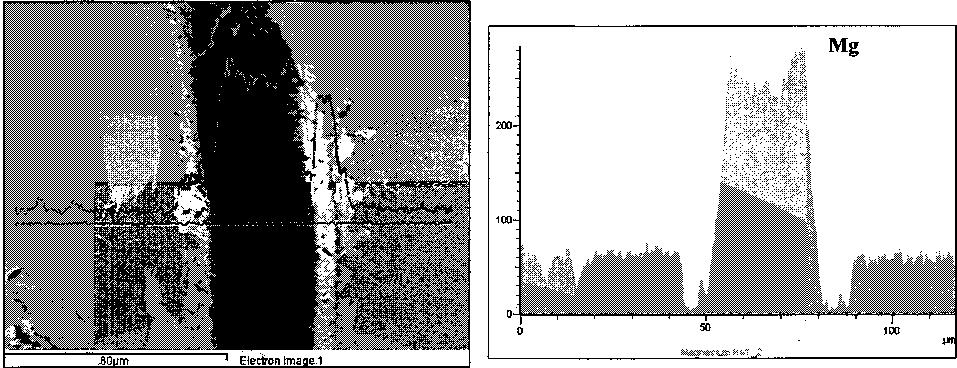

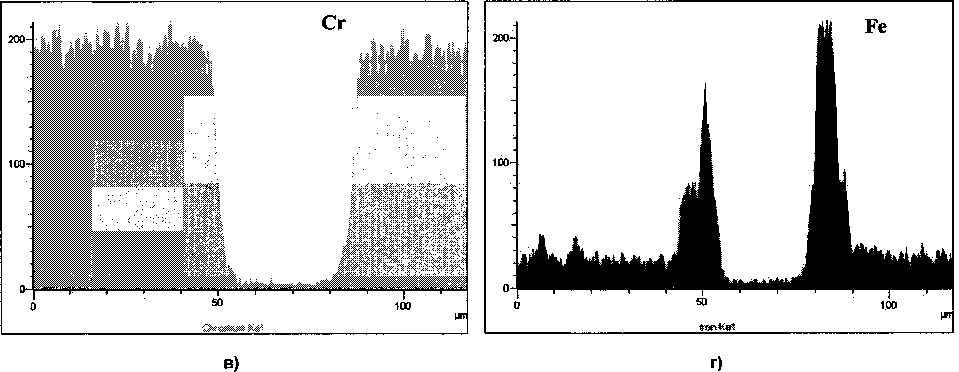

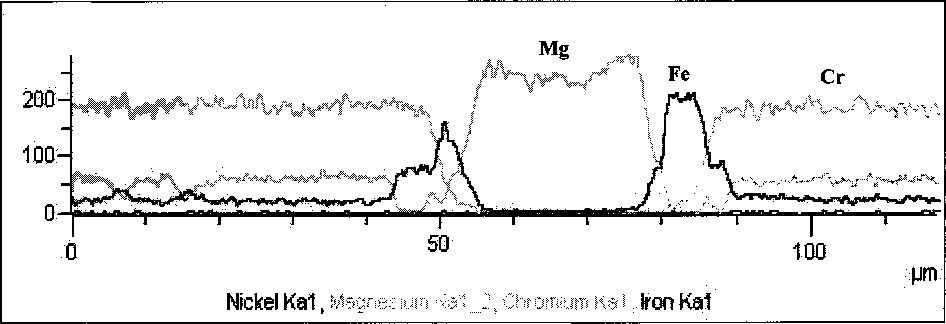

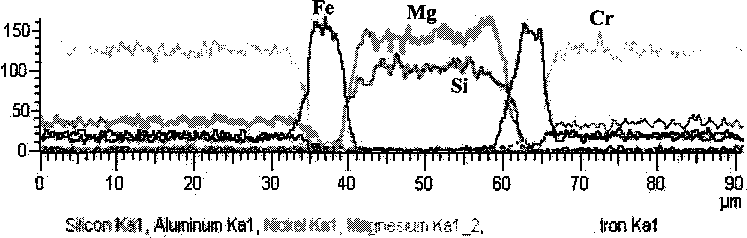

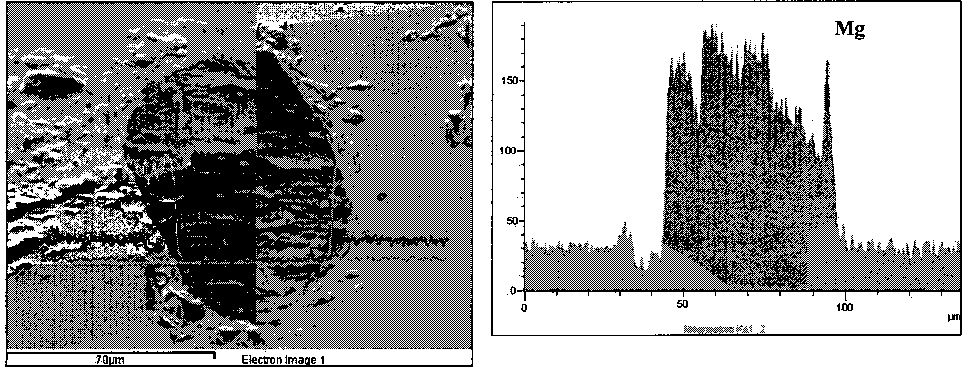

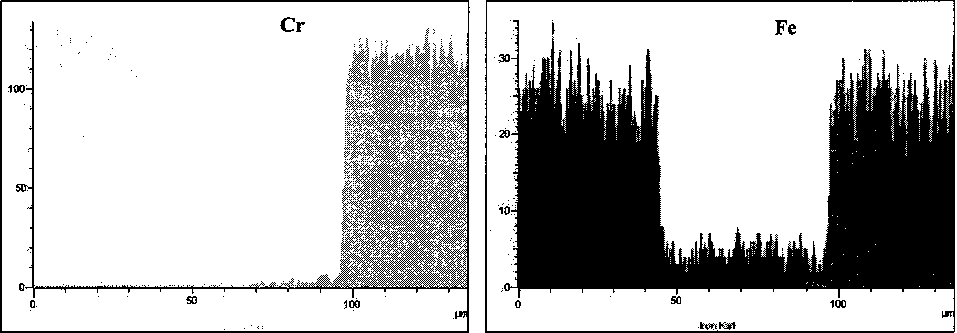

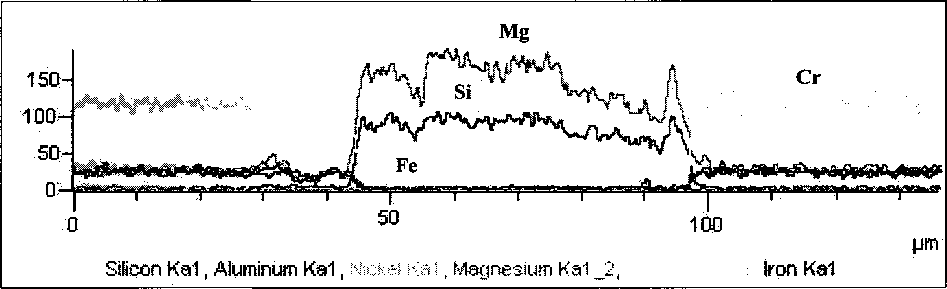

" Миграция железа из зерна хромшпинелида, экспериментально установленная многими авторами [1-6], была нами исследована на электронном микроскопе методом линейного сканирования образцов, рис. 2-5. Этот метод анализа позволяет проследить не только распределение каждого элемента при нагревании, но и определить количественный состав исходных и вновь образовавшихся фаз.

Из сравнения распределения элементов в хромовой руде после окислительного нагрева и обжига, рис. 3^, с распределением элементов в исходной руде, рис. 2, следует, что катионы железа мигрируют из зерна хромшпинелида к границе раздела фаз «хромшпинелид - магниевый силикат». За непродолжительный период нагрева руды до 1000 °C на линии сканирования появились пики,

а)

в)

а)

в)

Рис. 1. Карта распределения элементов в образцах хромовой руды массива Рай-Из, ув. х450: 1 - исходная руда, 2 - руда после трехчасовой выдержки на воздухе при 1000 °C; а - структура руды, б - распределение Fe, в - распределение Мд

в)

Г)

Д)

Рис. 2. Результаты линейного сканирования образца исходной хромовой руды Рай-Из: а - структура; б, в, г - распределение магния, хрома и железа соответственно; д - распределение элементов по линии сканирования. Ордината - содержание элементов в импульсах, абсцисса - размер линии сканирования в мкм. На рис. 3-4 обозначения те же

а)

|

300 200- 4О0т |

. . Mg |

|

( |

Г 50 too ргг |

б)

в)

г)

Д)

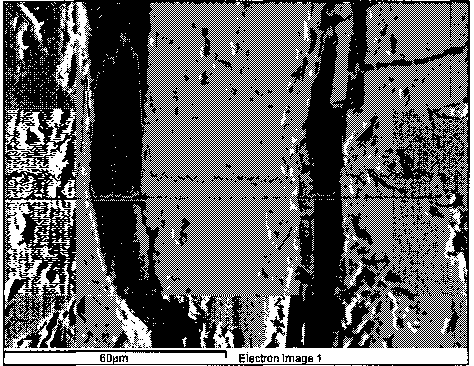

Рис. 3. Результаты линейного сканирования образцов хромовой руды Рай-Из, нагретой до 1000 °C без изотермической выдержки

a)

Д)

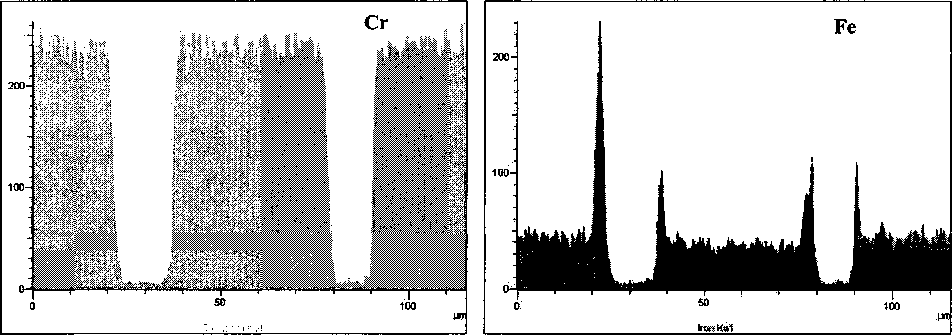

Рис. 4. Результаты линейного сканирования образцов хромовой руды Рай-Из, нагретой до 1000 °C с последующей изотермической выдержкой в течение 8 часов

Таблица 2

Влияние продолжительности окислительного обжига на изменение химического состава магниевого силиката, сопряженного с хромшпинелидом

|

Время обжига, ч |

Содержание элементов, мае. % |

Cr/Fe |

Fe на границе с магниевым силикатом, мае. % |

||||

|

о |

Mg |

Al |

Fe |

Cr |

|||

|

Исходный хромшпинелид |

22,47 |

10,19 |

6,86 |

13,10 12,88* |

47,40 |

3,65 |

13,10 12,88* |

|

Нагрев до 1000 °C без выдержки |

24,36 |

9,63 |

6,10 |

12,05 |

45,07 |

3,79 |

19,76 |

|

1 |

21,51 |

10,18 |

6,21 |

11,57 |

44,53 |

3,85 |

32,20 |

|

2 |

26,26 |

10,99 |

6,56 |

11,20 11,19* |

45,48 |

4,06 |

33,30 |

|

3 |

26,78 |

9,86 |

6,27 |

10,94 |

45,53 |

4,16 |

39,45 42,50 |

|

4 |

28,10 |

10,54 |

5,98 |

10,58 10,10* |

45,37 44,82 |

4,37 |

50,05 54,00 |

|

5 |

28,57 |

10,40 |

6,24 |

9,61 |

44,60 |

4,64 |

62,49 62,26 |

|

6 |

28,52 |

11,19 |

5,83 |

9,12 |

45,21 |

4,96 |

62,50 58,70 |

|

7 |

27,7 |

10,91 |

6,17 |

9,47 8,55* |

45,51 |

5,33 |

68,90 63,32 |

|

8 |

28,56 |

11,98 |

6,16 |

8,52 |

46,00 |

5,4 |

68,00 |

|

9 |

25,88 |

11,22 |

6,51 |

8,49 |

46,28 |

5,45 |

71,62 71,16 |

|

10 |

27,7 |

11,70 |

5,92 |

8,73 8,40* |

44,89 |

5,46 |

72,04 72,08 |

|

12 |

27,43 |

12,05 |

5,96 |

7,76 |

45,99 |

5,92 |

72,00 |

|

14 |

27,72 |

12,55 |

6,08 |

7,70 |

46,51 |

6,21 |

71,90 |

* Содержание железа в выделенном из руды хромшпинелиде, определенное химическим методом.

Таблица 3

Изменение химического состава магниевого силиката в прилегающем к хромшпинелиду слое* в результате окислительного обжига при 1000 °C

|

Время обжига, ч |

Соде] |

ржание элементов, мае. % |

|||

|

о |

Mg |

Si |

Сг |

Fe |

|

|

Исходная руда |

42,64 |

29,50 |

24,96 |

1,71 |

1,19 |

|

Нагрев до 1000 °C без выдержки |

33,97 |

32,37 |

26,91 |

0,84 |

1,05 |

|

2 |

37,26 |

32,80 |

26,90 |

0,98 |

1,78 |

|

4 |

39,80 |

33,83 |

22,35 |

0,80 |

3,23 |

|

6 |

40,44 |

33,96 |

21,96 |

1,34 |

2,30 |

|

8 |

41,08 |

34,26 |

22,40 . |

0,40 |

1,87 |

|

9 |

36,78 |

34,57 |

24,41 - |

1,33 |

2,91 |

|

10 |

37,29 |

34,47 |

25,77 |

0,46 |

2,01 |

|

12 |

38,85 |

34,93 |

22,92 |

0,83 |

2,46 |

* Приведены данные составов в точках, находящихся на расстоянии 5 мкм от границы зерна хром-шпинелида.

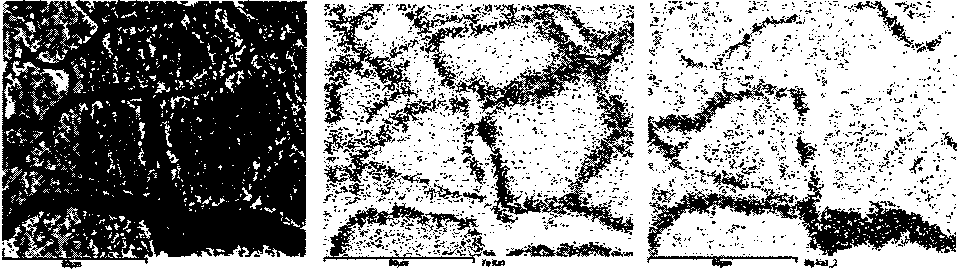

б)

Рис. 5. Пример выполнения МРСА образца хромовой руды после 10-часового окислительного обжига при 1000 °C, ув. хЮОО. Результаты элементного анализа в точках (а) приведены в табл. 4; б - содержание элемента по линии сканирования

Таблица 4

Элементный состав хромовой руды после 10-часового окислительного обжига при 1000 °C

|

Точка |

Содержание элементов, мае. % |

|||||

|

о |

Mg |

Al |

Si |

Cr |

Fe |

|

|

1* |

25,91 |

11,65 |

5,38 |

— |

49,25 |

7,81 |

|

2* |

25,43 |

11,09 |

5,73 |

— |

49,28 |

8,47 |

|

3 |

23,83 |

11,66 |

4,09 |

— |

46,47 |

13,95 |

|

4 |

24,36 |

1,00 |

0,73 |

0,44 |

1,86 |

71,62 |

|

5 |

38,64 |

32,23 |

— |

27,40 |

— |

1,73 |

|

6 |

37,42 |

33,18 |

— |

27,52 |

0,57 |

1,31 |

|

7 |

37,50 |

32,42 |

— |

28,02 |

0,62 |

1,44 |

|

8 |

37,29 |

34,47 |

— |

25,77 |

0,46 |

2,01 |

|

9 |

22,41 |

1,01 |

2,87 |

0,58 |

3,57 |

69,56 |

|

10 |

24,82 |

11,35 |

5,39 |

— |

48,58 |

9,86 |

* Значения в точках 1 и 2 получены при анализе площадей, ограниченных квадратами, включающих эти точки.

соответствующие повышенной концентрации железа. При этом хром остаётся в зерне хромшпине-лида в исходном количестве, рис. 3. С увеличением продолжительности обжига возрастает количество железа на границе с магниевым силикатом, и снижается содержание магния в хромшпинелиде, рис. 4. Толщина образовавшегося слоя из оксидов железа на границе с магниевым силикатом достигает 12... 15 мкм. Оксид магния мигрирует в первичный магниевый силикат - исходную вмещающую породу. Образуется слой оливина, состав и размеры которого зависят от продолжительности окислительного обжига. На рис. 4, д область, ограниченная линиями интенсивности Mg и Fe толщиной 5 мкм, соответствует железистому магниевому силикату или оливину.

Результаты изменения химического состава хромшпинелида и магниевого силиката, прилегающего к хромшпинелиду, приведены в табл. 2 и 3. Для пояснения составления табл. 2 и 3 на рис. 5 показано положение точек, в которых выполнен микрорентгеноспектральный анализ (МРСА) хромшпинелида и магниевого силиката хромовой руды после десятичасового обжига. Микрорентгеноспектральный анализ этого образца приведен в табл. 4. Для образцов с различным временем окис

лительного обжига выполнены аналогичные анализы, представленные в табл. 2 и 3.

Сопоставление результатов микрорентгеноспектрального анализа хромшпинелидов с химическим анализом, выполненным по методикам работ [1-5], приведено также в табл. 2.

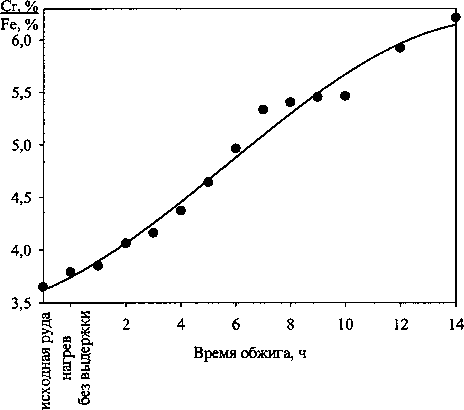

По данным МРСА установлено, что катионы железа Fe2+ мигрируют из зерна хромшпинелида к границе раздела «хромшпинелид - магниевый силикат» при окислительном нагреве образца от 25 °C до 1000 °C со скоростью нагрева 15 град/мин. Только в процессе нагрева, без изотермической выдержки, содержание железа в хромшпинелиде на границе с магниевым силикатом увеличилось в 1,5 раза по сравнению с исходным. Увеличение продолжительности времени обжига приводит к повышению содержания Fe в пограничном слое до 70-72 % и отношения (Cr, %)/(Fe, %) в хромшпинелиде, достигающего постоянной величины 5,56,0 примерно через 7 часов.

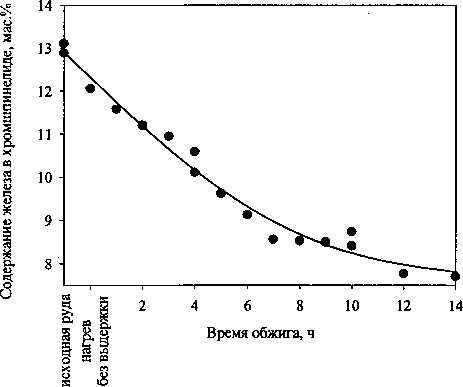

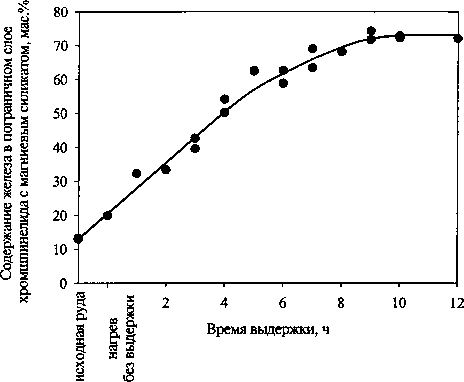

Снижение содержания железа в хромите, увеличение отношения хрома к железу в зерне хромшпинелида и изменение содержания железа на границе с магниевым силикатом в зависимости от продолжительности окислительного обжига при 1000 °C приведены на рис. 6-8.

Рис. 6. Изменение содержания железа в хромшпинели-де от времени изотермического обжига в окислительных условиях при 1000 °C

Рис. 7. Изменение отношения Cr/Fe в хромите в результате окислительного обжига от времени изотермического обжига при 1000 °C

Рис. 8. Изменение содержания железа на границе с магниевым силикатом от времени окислительного обжига при 1000 °C

Рис. 9. Результаты линейного сканирования образцов хромовой руды Рай-Из, нагретой до 1000 °C без доступа кислорода с последующей изотермической выдержкой в течение 5 часов

Авторами настоящей работы установлен эффект снижения содержания оксидов магния в хромшпинелиде за счет миграции оксида магния в магниевый силикат с образованием форстерита Mg2SiO4. В исходном магниевом силикате вмещающей породы отношение MgO/SiO2, равное 1,18, в течение окислительного обжига увеличивается до 2,0 и достигает этой величины через 4-5 часов.

На границе раздела хромшпинелида с магниевым силикатом протекает последовательный ряд реакций окисления железа:

3FeO+l/2O2 = Fe3O4,

AGiooo °с = -156,9 кДж/моль; (1)

2Fe3O4 + 1/2О2 = 3Fe2O3;

AGiooo °с = -26,15 кДж/моль. (2)

При нагревании хромовой руды без доступа воздуха в хромшпинелиде не происходит диффузии Fe2+ к границе «хромшпинелид - вмещающая порода» даже за 5 часов изотермической выдержки при 1000 °C, рис. 9. Следовательно, миграция железа из зерна хромшпинелида определяется взаимодействием Fe2+ с кислородом воздуха (1) и последующим окислением до Fe2O3 (2). Параллельно с окислением железа протекает миграция MgO из хромшпинелида и взаимодействие с SiO2, выделившегося при разложении серпентина, с образованием форстерита:

2MgO + SiO2= Mg2SiO4,

AGiooo °c = -61,8 кДж/моль. (3)

Твердофазное взаимодействие MgO и MgSiO3 с образованием форстерита протекает в широком интервале температур и по данным работы [17] описывается реакцией:

MgO + MgSiO3 = Mg2SiO4,

AGiooo °c = -31,3 кДж/моль. (4)

Образовавшийся форстерит является крайним членом изоморфного ряда Mg2SiO4-Fe2SiO4. Появление железистого форстерита или оливина (Mg,Fe)2SiO4 в этом ряду, возможно при окислительном обжиге хромовой руды только в результате твердофазного взаимодействия выделившегося Fe2O3 с форстеритом Mg2SiO4 вмещающей породы.

Таким образом, превращения в хромовой руде начинаются с окисления железа Fe2+ до Fe3+ и определяется окислительным потенциалом атмосферы обжига. Параллельно с этим протекает миграция Mg2+ из хромшпинелида. На линии сканирования интенсивность магния падает до нуля в пограничной области с магниевым силикатом. Этот процесс не зависит от окислительного потенциала атмосферы обжига и протекает без доступа кислорода воздуха, что экспериментально подтверждается значительным увеличением содержания магния во вмещающей породе. В системе MgO-SiO2 термодинамически устойчивой фазой при избытке MgO является форстерит Mg2SiO4, который образуется независимо от промежуточной структуры и состава магниевого силиката. Образование феррита магния MgFe2O4 из MgO и Fe2O3 также термодинамически возможно:

MgO + Fe2O3 = MgFe2O4,

AGiooo °c = -12,5 кДж/моль. (5)

Однако при протекании этой реакции в области повышенной концентрации железа на границе с магниевым силикатом содержание оксида магния не должно было бы снижаться. Но МРСА фиксирует снижение содержания MgO практически до нуля в пограничном слое, прилегающем к магниевому силикату, и его одновременное повышение в магниевом силикате, рис. 4. По достижении соотношения MgO/SiO2=2 в магниевом силикате появляется область, ограниченная линиями интенсивности магния, кремния и железа, рис. 4, д, 5, б, которая является областью существования оливина (Mg,Fe)2SiO4. Прилегающий железистый слой представляет собой сложную структуру из Fe3O4 и Fe2O3, т. к. окисление железа до Fe2O3 идёт через промежуточное образование Fe3O4. Процесс диффузии катионов Fe2+ из хромшпинелида, их окисление до Fe3+ и дальнейшее образование оливина во вмещающей породе, является реакционной диффузией.

Образование фаз Fe3O4, и, возможно MgFe2O4, увеличивающих магнитную восприимчивость вмещающей породы, позволяет получить концентрат из хромовой руды методом магнитной сепарации после окислительного обжига [18]. Отношение Cr/Fe в концентрате и содержание в нем MgO определяются температурным режимом и продолжительностью обжига.

Выводы

-

1. Экспериментально установлено, что диффузия катиона железа Fe2+ из зерна хромшпинелида при нагреве и последующее превращение Fe2+ в Fe3+ на границе с вмещающей породой определяется окислительным потенциалом атмосферы обжига.

-

2. Изучена последовательность превращений в хромшпинелиде и вмещающей породе. .

-

3. Обоснована и экспериментально подтверждена принципиально новая схема обогащения магнезиальной хромовой руды массива Рай-Из.

Список литературы Криеталлохимические превращения в хромовых рудах массива Рай-Из при окислительном обжиге

- Карякин, Л.И. Изменение хромшпинелидов при нагревании/Л.И. Карякин, П.Д. Пятикоп//ДАН СССР. -1955. -Т. 102, № 3. -С. 601-603.

- Карякин, Л.И. Изменение и взаимодействие хромшпинелида с магнезиоферритом при нагревании/Л.И. Карякин, П.Д. Пятикоп, Б.Я. Сухаревский//ДАН СССР. -1956. -Т. 109, № 5. -С. 1009-1011.

- Гончаров, В.В. О фазовых изменениях хромшпинелидов при нагревании/В.В. Гончаров, Е.А. Прокофьева//ДАН СССР. -1959. -Т. 124, № 3. -С. 638-641.

- Пятикоп, П.Д. К исследованию хромита в нагревательном микроскопе/П.Д. Пятикоп//ДАН СССР. -1961. -Т. 136, № 3. -С. 675-677.

- Морозов, А.Н. Изменение состава и структуры хромистых руд в процессе их нагревания и восстановления/А.Н. Морозов, С.С. Лисняк, А.М. Беликов//Сталь. -1963.-№ 2.-С. 137-139.

- Поведение хромшпинелидов при нагревании в восстановительной и окислительной газовой средах/С.С. Лисняк, A.M. Беликов, А.Н. Морозов, Л.А. Вшивкова//Огнеупоры. -1962. -№ 9. -С. 417-420.

- Русаков, Л.Н. О преобразовании массивных хромитовых руд в процессе их восстановления углеродом/Л.Н. Русаков, A.B. Горох, Х.Н. Кадарметов//Эксперимент в технической минералогии и петрографии. -М.: Наука, 1966. -С. 201-205.

- Горох, A.B. Петрографический анализ процессов в металлургии/A.B. Горох, Л.Н. Русаков. -М.: Металлургия, 1973. -С. 288.

- Зацепин, С.В. Дефекты кристаллической структуры хромшпинелидов при нагреве в окислительной среде/С.В. Зацепин, Т.Л. Рождественская, Х.Н. Кадарметов//Хромистые ферросплавы: сб. науч. тр. -М.: Металлургия, 1986. -С. 9-15.

- Кадарметов, Х.Н. Влияние серпентина на металлургические свойства хромовых руд/Х.Н. Кадарметов//Производство ферросплавов. -М.: Металлургия, 1980. -Вып. 8. -С. 10-19.

- Изучение фазового состава хромовой руды и окатышей и их изменения в процессе нагревания/Е.Э. Абдулабеков, С.О. Байдасаров, В.И. Гриненко и др.//Проблемы и перспективы развития ферросплавного производства. -Актобе, 2003. -С. 162-165.

- Невраева, К.И. Исследование пористости хромовых руд месторождения «Центральное» массива Рай-Из при нагреве до 1000 °С/К.И. Невраева, И.Ю. Пашкеев, Г.Г. Михайлов//Вестник ЮУрГУ. Серия «Металлургия». -2006. -Вып. 7. -№ 10(65). -С. 43-48.

- Невраева, К.И. Превращения в хромовых рудах при окислительном нагреве/К.И. Невраева, И.Ю. Пашкеев, Г.Г. Михайлов//Современные проблемы электрометаллургии стали: в 2 ч. -Челябинск. -Изд-во ЮУрГУ, 2007. -Ч.1.-С. 155-161.

- Невраева, К.И. Превращения в хромовых рудах месторождения «Центральное» массива Рай-Из при нагреве в окислительных условиях/К.И. Невраева, И.Ю. Пашкеев, Г.Г. Михайлов//Вестник ЮУрГУ. Серия «Металлургия». -2007. -Вып. 9. -№ 21(93). -С. 41-44.

- Кадарметов, Х.Н. Образование зародышей металла и шлака при твердофазном углетермическом восстановлении хромовых руд/Х.Н. Кадарметов, В.Д. Поволоцкий//Известия АН СССР. Металлы. -1987. -№ 3.-С. 19-21.

- Кадарметов, Х.Н. Восстановление оксидов железа и хрома по глубине куска хромовой руды/Х.Н. Кадарметов//Известия АН СССР. Металлы. -1975. -№ 6.-С. 94-99.

- Бабушкин, В.И. Термодинамика силикатов/В.И. Бабушкин, Г.М. Матвеев, О.П. МчедловПетросян. -М.: Стройиздат, 1972. -351 с.

- Патент РФ № 2341574. Способ обогащения магнезиальных хромитовых руд/И.Ю. Пашкеев, Г.Г. Михайлов, К.И. Невраева. -20.12.2008.