Кспериментальное исследование образцов труб из слоистых композиционных материалов с дефектами

Автор: Бохоева Л.А., Зангеев Б.И., Дамдинов Т.А., Пнев А.Г., Филиппова К.А.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Статья в выпуске: 4 (31), 2010 года.

Бесплатный доступ

редставлены результаты экспериментального исследования образцов труб из композиционных материалов с заложенными технологическими дефектами, для сравнения приведены результаты компьютерного моделирования

Межслойные дефекты, моделирование, деформирование

Короткий адрес: https://sciup.org/142142249

IDR: 142142249 | УДК: 539.3

Текст научной статьи Кспериментальное исследование образцов труб из слоистых композиционных материалов с дефектами

Применение слоистых композиционных материалов в современных системах коммуникаций позволит решить проблемы антикоррозионной устойчивости труб, уменьшения коэффициента линейного расширения, отложения солей и парафинов, снижения гидравлических потерь в трубах, удешевления стоимости строительно – монтажных работ и затрат на обслуживание и защиту трубопроводов. Кроме того, использование труб из слоистых композиционных материалов взамен традиционных – металлических – увеличивает срок службы трубопроводов в 5-8 раз. Высокие удельные показатели прочности и жесткости слоистых композиционных материалов наряду с химической стойкостью, сравнительно малым весом и другими полезными свойствами сделали эти материалы привлекательными для изготовления трубопроводов различного назначения.

Однако из-за несовершенства технологии изготовления в конструкциях из слоистых композиционных материалов возникают межслойные дефекты, различные по форме и глубине залегания. Такие дефекты могут возникнуть не только при изготовлении, но и при эксплуатации, транспортировке и хранении. Одной из особенностей процесса отслоения является локальная потеря устойчивости и выпучивание отслоившегося слоя с последующим ростом дефекта. В работе для подтверждения аналитических зависимостей и компьютерного моделирования, полученных авторами в работах [1, 2], были проведены испытания образцов с дефектами типа отслоений, разработана методика проведения эксперимента. Аналитический обзор показал, что проведение подобного класса экспериментов и их анализ рассматривались, в основном, в работах зарубежных авторов. Ограниченное число работ объясняется не отсутствием интереса к этой проблеме, а существенными техническими и материальными трудностями. Испытание труб из слоистых композиционных материалов с технологическими дефектами является одной из полезных задач.

Проведение моделирования и экспериментальных работ

В соответствии с разработанной методикой проведения экспериментальных работ были предварительно смоделированы образцы из слоистых композиционных материалов с применением интегрированных CAD/CAE систем.

В системе ANSYS была создана модель кольца, состоящего из двух тонкостенных объёмных оболочек в виде колец при помощи геометрических примитивов из слоистого композиционного материала, одно из которых моделирует отслаивающийся слой, второе – оставшуюся конструкцию. Модель была разбита на сетку из конечных элементов, при использовании элемента SOLID92. Задача взаимодействия объемных оболочек была решена в виде контактной задачи двух деформируемых тел, для этого использовались контактные элементы из библиотеки ANSYS. Заложенные технологические дефекты моделировались неотмеченными узлами элементов контактирующих поверхностей. Исследуемая модель кольца имеет ось симметрии, поэтому смоделирована ½ часть кольца, с учетом, что на плоскостях симметрии соответствующие перемещения равны нулю. Модель кольца нагружали равномерным внешним давлением, согласно рисунку 1.

Рис.1 Рис.2 Рис. 3

Рис. 1. Кольцо, нагруженное внешним давлением, с дефектом типа отслоение, где D - внешний диаметр кольца, Q - равномерное давление

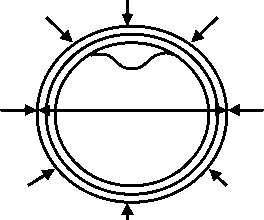

Рис. 2. Напряженное состояние кольца с дефектом, укладка препрега [90,0] 5 , нагруженное давлением q=100H/мм2. Эпюра напряжений: q кр =69H/мм2

Рис. 3. Напряженное состояние кольца с дефектом, укладка препрега [45,- 45] 5 , нагруженное давлением q=100H/мм2. Эпюра напряжений: q кр =27H/мм2

Полученные расчетные модели колец выявили следующие результаты: однонаправленное армирование волокон обеспечивает наибольшую удельную прочность для элементов конструкций, работающих в условиях одноосного нагружения в направлении укладки волокон основной пластины, отслоение находится в состоянии двухосного нагружения. Деформации дефекта при сжатии возрастают при увеличении угла укладки волокон (рис. 2, 3).Были рассмотрены образцы труб из слоистых композиционных материалов с разным диаметром, углами армирования препрегов и глубиной залегания дефектов (рис. 4).

а – вид сверху б – вид сбоку

Рис. 4. Образец из стеклопластика D = 90 мм, укладка препрега [90,0] 5 , дефект - 1200

Образцы изготавливались из препрегов стеклоткани промышленных марок способом сухой выкладки. Для этого в формообразующую оснастку (прессформу), в форме стального кольца разного внутреннего диаметра, смазанного антиадгезионным покрытием, выкладывался предварительно раскроенный препрег в пять или десять слоёв. Затем в сердцевину кольца вкладывался силиконовый вкладыш для создания необходимого внутреннего давления. С торцов прессформу закрывали металлическими пластинами, после чего сборку стягивали струбциной и помещали в печь для полимеризации.

Дефекты, для имитации межслойных отслоений, создавались путем прокладки фторопластовой пленки между определенными слоями. После термостабилизации образцы, выпрессованные из пресс-формы, подвергались механической обработке с торцов. Границы дефектов на образцах очерчиваются рисками.

Авторами были спроектированы и изготовлены два варианта полезной модели нагружающих устройств и зажимов, обеспечивающих всестороннее сжимающее давление. Первый вариант полезной модели нагружающего устройства и зажим (рис.5, а) использовались при проведении экспериментов для образцов диаметром 90 мм, второй (рис.5, б) – для образцов диаметром 50 мм.

а - Полезная модель(1 вариант) б - Полезная модель (2 вариант) Рис. 5. Полезные модели нагружающих устройств и зажимы

Полезные модели нагружающих устройств и зажимов помещались в разрывную машину мощностью 5 т (рис. 6), затем сборка подвергалась статическим усилиям на растяжение – сжатие, показания которых фиксировались с помощью цифрового регистрирующего устройства разрывной машины и съемкой на видеокамеру №1.

Рис. 6. Установка полезной модели нагружающего устройства и зажим

«ттгтттгтгтгтппт.

P I

Рис. 7. Схема нагружения в экспериментальной установке

Были произведены испытания образцов в форме кольца с заложенным технологическим дефектом, определена в каждой серии средняя критическая сила до потери устойчивости – образования дефекта типа отслоение. Схема нагружения полезной модели (1 вариант) приведена на рисунке 7. Были сделаны фотографии образцов до и после эксперимента; процесс нагружения, деформации и разрушения фиксировался на видеокамеру №2 (рис. 8, 9). Результаты экспериментальных испытаний представлены в таблицах 1, 2, 3. Экспериментальные значения критической силы потери устойчивости образцов P экспер приведены в таблице 4. Для сравнения в таблице 4 приведены численные расчеты в системе ANSYS - P ANSYS* .

Рис. 9. Образец из стеклопластика после потери устойчивости

Рис. 8. Образец из стеклопластика с деформацией в нагружающем устройстве

По результатам экспериментальных исследований были установлены следующие зависимости:

-

• в 5- и 10-слойных образцах, с одинаковыми характеристиками, с заложенным технологическим дефектом на глубине одного слоя, при укладке армированной ткани под углом [45,-45] 5 критическая сила потери устойчивости дефекта типа отслоение уменьшается на 50% в отличие от укладки армированной ткани под углом [0, 90] 5 (табл. 1, 2);

-

• диаметр образцов труб не имеет существенного влияния на критическую силу потери устойчивости дефекта типа отслоение (табл. 3).

Таблица 1

Результаты эксперимента, произведенного на полезной модели (1 вариант )

|

№ экс. |

№ обр |

Кол-во слоев |

Кол-во слоев д/дефекта |

Укладка препрега |

Мат-л |

Диаметр образца, мм |

Дефект типа отслоение |

|

|

наличие отслоения |

P(кН) |

|||||||

|

1 |

1 |

10 |

1 |

90,0 |

Т-10 |

90 |

- |

- |

|

2 |

2 |

10 |

1 |

90,0 |

Т-10 |

90 |

+ |

20,64 |

|

3 |

8 |

10 |

1 |

45,-45 |

Т-10 |

90 |

+ |

10 |

|

4 |

3 |

10 |

1 |

90,0 |

Т-10 |

90 |

+ |

17,88 |

|

5 |

4 |

10 |

1 |

45,-45 |

Т-10 |

90 |

- |

- |

Таблица 2

Результаты эксперимента, произведенного на полезной модели (2 вариант)

|

№ экс. |

№ обр |

Кол-во слоев |

Кол-во слоев д/дефекта |

Укладка препрега |

Мат-л |

Диаметр образца, мм |

Дефект типа отслоение |

|

|

наличие отслоения |

P(кН) |

|||||||

|

6 |

17 |

5 |

1 |

45,-45 |

ПС-ИФ |

50 |

- |

- |

|

7 |

18 |

5 |

1 |

45,-45 |

ПС-ИФ |

50 |

+ |

4,5 |

|

8 |

19 |

5 |

1 |

45,-45 |

ПС-ИФ |

50 |

+ |

3,3 |

|

9 |

20 |

10 |

2 |

45,-45 |

ПС-ИФ |

50 |

- |

- |

|

10 |

2 |

5 |

1 |

45,-45 |

ПС-ИФ |

50 |

- |

- |

|

11 |

3 |

5 |

1 |

45,-45 |

ПС-ИФ |

50 |

- |

- |

|

12 |

4 |

5 |

1 |

90,0 |

ПС-ИФ |

50 |

+ |

8,71 |

|

13 |

5 |

5 |

2 |

90,0 |

Т-10 |

50 |

- |

- |

|

14 |

6 |

5 |

2 |

90,0 |

Т-10 |

50 |

- |

- |

|

15 |

7 |

10 |

1 |

90,0 |

Т-10 |

50 |

+ |

20,3 |

|

16 |

8 |

10 |

1 |

90,0 |

Т-10 |

50 |

+ |

17,44 |

|

17 |

9 |

10 |

1 |

90,0 |

Т-10 |

50 |

- |

- |

|

18 |

10 |

10 |

2 |

90,0 |

Т-10 |

50 |

- |

- |

|

19 |

11 |

10 |

2 |

90,0 |

Т-10 |

50 |

- |

- |

|

20 |

12 |

5 |

1 |

90,0 |

Т-10 |

50 |

- |

- |

|

21 |

13 |

5 |

1 |

90,0 |

Т-10 |

50 |

- |

- |

|

22 |

14 |

5 |

1 |

90,0 |

Т-10 |

50 |

- |

- |

|

23 |

15 |

10 |

2 |

90,0 |

Т-10 |

50 |

- |

- |

|

24 |

16 |

10 |

2 |

90,0 |

Т-10 |

50 |

- |

- |

Таблица 3

Сводная таблица результатов эксперимента

|

№ экс. |

№ Обр |

Кол-во слоев |

Кол-во слоев д/дефекта, вид деф |

Укладка препрега |

Мат-л |

Диаметр образца, мм |

Дефект типа отслоение |

|

|

наличие отслоения |

P(кН) |

|||||||

|

1 |

1 |

10 |

1 |

90,0 |

Т-10 |

90 |

- |

- |

|

2 |

2 |

90,0 |

Т-10 |

+ |

20,64 |

|||

|

3 |

8 |

45,-45 |

Т-10 |

+ |

10 |

|||

|

4 |

3 |

90,0 |

Т-10 |

+ |

17,88 |

|||

|

5 |

4 |

45,-45 |

Т-10 |

- |

- |

|||

|

6 |

17 |

5 |

1 |

45,-45 |

ПС-ИФ |

- |

- |

|

|

7 |

18 |

45,-45 |

ПС-ИФ |

+ |

4,5 |

|||

|

8 |

19 |

45,-45 |

ПС-ИФ |

+ |

3,3 |

|||

|

9 |

2 |

45,-45 |

ПС-ИФ |

- |

- |

|||

|

10 |

3 |

45,-45 |

ПС-ИФ |

- |

- |

|||

|

11 |

4 |

90,0 |

ПС-ИФ |

+ |

8,71 |

|||

|

12 |

12 |

90,0 |

Т-10 |

- |

- |

|||

|

13 |

13 |

90,0 |

Т-10 |

- |

- |

|||

|

14 |

14 |

90,0 |

Т-10 |

50 |

- |

- |

||

|

15 |

5 |

5 |

2 |

90,0 |

Т-10 |

- |

- |

|

|

16 |

6 |

90,0 |

Т-10 |

- |

- |

|||

|

17 |

7 |

10 |

1 |

90,0 |

Т-10 |

+ |

20,3 |

|

|

18 |

8 |

90,0 |

Т-10 |

+ |

17,44 |

|||

|

19 |

9 |

90,0 |

Т-10 |

- |

- |

|||

|

20 |

15 |

10 |

2 |

90,0 |

Т-10 |

- |

- |

|

|

21 |

16 |

90,0 |

Т-10 |

|||||

|

22 |

10 |

90,0 |

Т-10 |

- |

- |

|||

|

23 |

11 |

90,0 |

Т-10 |

|||||

|

24 |

20 |

45,-45 |

ПС-ИФ |

- |

- |

Таблица 4

Результаты расчета и испытаний

|

Кол-во слоев |

Кол-во слоев д/дефекта, вид деф |

Укладка препрега |

Диаметр образца, мм |

Критическая сила потери устойчивости дефекта типа отслоение (кН) |

|

|

р экспер |

P ANSYS |

||||

|

10 |

1 |

90,0 |

90 |

20,64 |

19, 36 |

|

45,-45 |

10 |

8,72 |

|||

|

5 |

1 |

45,-45 |

50 |

4,5 |

4,9 |

|

90,0 |

8,71 |

7,19 |

|||

|

10 |

1 |

90,0 |

20,3 |

21, 69 |

|

*

-

- для сравнения с экспериментальными данными равномерное давление, действующее на полукольцо, при численном расчете, переведено в нагружающее усилие.

Результаты, полученные в работе

-

1. Разработана методика проведения эксперимента, проведена серия испытаний. Результаты экспериментальных работ представлены в виде таблиц.

-

2. Разработана методика моделирования элементов конструкций с дефектами, расположенными на разной глубине залегания, в системе ANSYS.

-

3. Произведены численное моделирование и прочностной расчет методом конечных элементов в системе ANSYS. Результаты расчета представлены в виде таблицы. Результаты, полученные в ходе эксперимента, сопоставимы с численными расчетами, степень сходимости в пределах 15-20 процентов.

-

4. Исследовано влияние угла укладки препрегов в образцах на величину критического давления и закритического поведения с последующим подрастанием дефекта.

-

5. Выявлено, что диаметры образцов труб незначительно влияют на критическую силу потери устойчивости дефекта типа отслоение.