Лазерная поверхностная модификация оксидной керамики ZrO 2:Co/Ni и Al 2O 3:Co

Автор: Аршинов Максим Константинович, Сарасеко Мария Николаевна, Аршинов Константин Иванович

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология и оборудование легкой промышленности и машиностроения

Статья в выпуске: 2 (17), 2009 года.

Бесплатный доступ

Равномерное введение стабилизирующих добавок Co, Ni в керамические порошки ZrO 2 и Al 2O 3 путем химического осаждения Co, Ni на частицах порошка позволяет осуществить локальное лазерное поверхностное оплавление предварительно спрессованных порошковых компактов ZrO 2:Co/Ni и Al 2O 3:Co, что может быть использовано для улучшения эксплуатационных характеристик изделий из оксидной керамики и, в частности, для снижения газопроницаемости теплозащитных покрытий и повышения их долговечности.

Керамика, лазерная поверхностная модификация, оксидная керамика, композиционные материалы, лазерное поверхностное оплавление, лазерное излучение, спекание керамики, температуры спекания, поверхностная модификация, лазерная модификация, лазерное оплавление, поверхностное оплавление, спрессованные порошковые компакты, стабилизирующие добавки

Короткий адрес: https://sciup.org/142184577

IDR: 142184577

Текст научной статьи Лазерная поверхностная модификация оксидной керамики ZrO 2:Co/Ni и Al 2O 3:Co

Повышенный интерес к композиционным материалам керамика/металл обусловлен тем, что, с одной стороны, композиционные материалы керамика/металл обладают характерными свойствами металлов, например, такими, как хорошая теплопроводность и электропроводность, высокая пластичность, а с другой стороны, они имеют высокую твердость, свойственную керамическим оксидным материалам [1]. Процесс лазерного спекания керамики отличается от традиционных процессов спекания в печах своей кратковременностью и наличием больших градиентов температур в тонком поверхностном слое образца, что зачастую при неправильно подобранных режимах спекания приводит к короблению, растрескиванию и эрозии поверхности образцов. Оксид алюминия является одним из наиболее перспективных керамических материалов для широкого спектра конструкционных применений благодаря сочетанию высокой твердости, термостойкости, химической инертности и доступности. В монографиях [2,3] достаточно широко представлены исследования, связанные с изучением термостойкости теплозащитных покрытий на основе ZrO 2 и путей ее повышения за счет подбора оптимального состава теплозащитных покрытий и жаропрочного подслоя и способов их получения. Другой путь повышения термостойкости теплозащитных покрытий на основе ZrO 2 состоит в изменении свойств поверхности за счет кратковременных концентрированных тепловых действий на поверхность жаропрочных покрытий. Как отмечалось в [4,5], при термоциклировании внешняя атмосфера, благодаря пористой структуре верхнего керамического покрытия, проникает к поверхности металлического подслоя Ni–Cr–Al–Co–Ta–Y и вызывает его окисление. В результате на границе металл-керамика формируется слой Al 2 O 3 , изменяющий напряженное состояние покрытия, что приводит к нарушению контакта и отслоению керамики. Для снижения скорости окисления подслоя поверхность теплозащитного покрытия из ZrO 2 оплавляют либо лазерным излучением, либо плазмой [6,7]. Воздействие концентрированных тепловых потоков на поверхность жаропрочных покрытий приводит к появлению волнообразного рельефа, являющегося результатом образования и наложения волн расплавленного материала [6,7]. На поверхности образцов появляются трещины, обусловленные возникновением термических напряжений, ширина которых не превышает 2мкм, а глубина – 10мкм. В большинстве случаев глубина трещин меньше толщины трансформированного слоя, т.е. наблюдается частичная герметизация защищаемой поверхности. Образовавшиеся фрагменты в поперечнике не превышают 50 мкм.

Цель данной работы состоит в снижении температуры спекания оксидной керамики и градиента температуры в местах воздействия лазерного излучения за счет введения стабилизирующих добавок. Для керамики Al 2 O 3 и ZrO 2 в качестве стабилизирующих добавок используют Ni, Co и некоторые другие элементы, которые при малых концентрациях (менее 1 мол.%), не образуя твердый раствор, снижают температуру спекания и пористость, а также за счет увеличения теплопроводности уменьшают градиент температуры, что предотвращает поверхностное растрескивание керамики при локальном лазерном воздействии.

ЭКСПЕРИМЕНТ

В данной работе в качестве стабилизирующей добавки был использован Co и Ni. Равномерное введение стабилизирующей добавки по всему объему керамического образца обеспечивалось за счет предварительного химического осаждения металлической пленки кобальта и никеля на поверхность частиц порошка Al 2 O 3 и ZrO 2 . Технология химического осаждения позволяет получать на поверхности керамических частиц металлические пленки равномерной толщины, начиная с долей микрона, и таким образом реализуется возможность равномерного распределения стабилизирующих добавок по всему объему керамического образца.

Керамические порошки Al 2 O 3 и ZrO 2 предварительно подвергались компактированию с помощью гидравлического пресса типа ПГ-1, который обеспечивал давление 200 кг/см2. Порошковые компакты в виде таблеток диаметром 10 мм и толщиной 3 мм получали методом статического прессования при давлении 2 МПа с использованием в качестве связующего 10%-го водного раствора ПВС. Размер используемых частиц порошка составлял 40 мкм. Толщина пленки кобальта/никеля, нанесенного путем химического осаждения на керамические частицы, по оценкам не превышала 2 мкм.

Изучалась возможность как твердофазного, так и жидкофазного спекания образцов при постоянной плотности мощности лазерного излучения.

В качестве источника лазерного излучения использовался непрерывный Nd+3:YAG лазер типа ЛТН-103 ( λ = 1.06 мкм). Ось луча перемещалась перпендикулярно поверхности подложки компакта с постоянной скоростью v . С помощью линзы на поверхности образцов формировался лазерный пучок с различной плотностью мощности q . Контроль мощности излучения осуществлялся с помощью измерителя мощности ИМО-2Н. Длительность облучения τ в разных экспериментах варьировалась изменением скорости перемещения лазерного луча v .

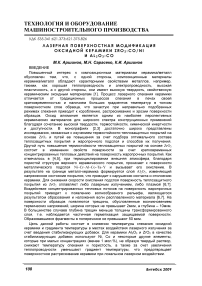

На рисунке 1 представлена фотография поверхности компактного образца, изготовленного из порошка ZrO 2 плакированного Co, после воздействия лазерного излучения плотностью мощности q = 3.0 кВт/см2 при скорости перемещения образца v =1 см/с. Видно, что такой режим лазерного спекания (жидкофазный механизм спекания) протекает с качественным оплавлением поверхности образца, т.е. отсутствуют следы эрозии и трещины как в зоне лазерного воздействия, так и на границе лазерного луча. Микротвердость оплавленной поверхности образца была не менее 13.5 ГПа. Глубина проплавления составляла 20-30 мкм. Следует отметить, что нам не удалось осуществить лазерное твердофазное спекание образцов.

Рисунок 1 – Поверхность компактного образца, изготовленного из порошка ZrO 2 плакированного Co, после воздействия лазерного излучения: λ = 1.06 мкм, плотность мощности излучения q =3.0 кВт/см2, скорость перемещения образца v = 1 см/с

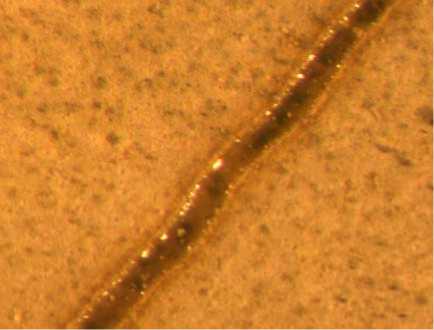

На рисунке 2 представлена фотография поверхности компактного образца, изготовленного из порошка ZrO2 плакированного Ni, после воздействия лазерного излучения плотностью мощности q = 3.0 кВт/см2 при скорости перемещения образца v = 1 см/с. Видно, что и для этого случая лазерное спекание (жидкофазный механизм спекания) протекает с качественным оплавлением поверхности образца без следов эрозии и образования трещин как в зоне лазерного воздействия, так и на границе лазерного луча. Микротвердость оплавленной поверхности образца была не менее 12 ГПа. Глубина проплавления составляла 20-30 мкм.

Рисунок 2 – Поверхность компактного образца, изготовленного из порошка ZrO 2 плакированного Ni, после воздействия лазерного излучения: λ = 1.06 мкм, плотность мощности излучения q = 3.0 кВт/см2, скорость перемещения образца v = 1 см/с

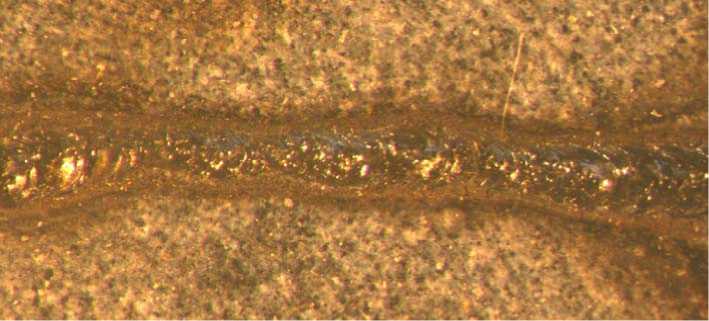

Аналогичный результат был получен для керамики из оксида алюминия, частицы которого были плакированы кобальтом. На рисунке 3 представлена фотография поверхности компактного образца, изготовленного из порошка Al 2 O 3 плакированного Co, после воздействия лазерного излучения плотностью мощности q =2.8 кВт/см2 при скорости перемещения образца v = 1 см/с. На фотографии видно, что отсутствуют следы эрозии и трещины как в зоне лазерного воздействия, так и на границе лазерного луча. Микротвердость оплавленной поверхности образца была не менее 13 ГПа. Глубина проплавления составляла 20-30 мкм.

Рисунок 3 – Поверхность компактного образца, изготовленного из порошка Al 2 O 3 плакированного Co, после воздействия лазерного излучения: λ = 1.06 мкм, плотность мощности излучения q = 2.8 кВт/см2, скорость перемещения образца v =

1 см/с

ЗАКЛЮЧЕНИЕ

Равномерное введение стабилизирующих добавок Co, Ni в керамические порошки Al 2 O 3 и ZrO 2 путем химического осаждения Co, Ni на частицах порошка позволяет осуществить локальное лазерное жидкофазное поверхностное спекание предварительно спрессованных порошковых компактов Al 2 O 3 /Co, ZrO 2 /Co и ZrO 2 /Ni, что в дальнейшем может быть использовано для повышения эксплуатационных характеристик изделий из оксидной керамики, в частности для повышения долговечности теплозащитных покрытий.

Работа выполнена при поддержке БРФФИ (грант Т08М-002).

Список литературы Лазерная поверхностная модификация оксидной керамики ZrO 2:Co/Ni и Al 2O 3:Co

- Сайфуллин, Р. С. Неорганические композиционные материалы/Сайфуллин Р.С. -М.: Химия, 1983. -299 с.

- Ильющенко, А. Ф. Теплозащитные покрытия на основе ZrO2./А. Ф. Ильющенко [и др.]. -Минск: НИИ ПМ с ОП (1998). -128с.

- Кайнарский, И. С. Процессы технологии огнеупоров/И. С. Канарский. -М.:Металлургия (1969).-352 с.

- Яковчук, К. Ю. Разрушение конденсационных покрытий металл-керамика при термоциклировании/К. Ю. Яковчук [и др.]//Пробл.спец.электрометаллургии. -1989. -№4. -С.62-68.

- Грачев, С. Е. Результаты лабораторных и стендовых испытаний образцов и лопаток с покрытиеми Ni-Cr-Al-Y/ZrO 2//Электронно-лучевые и газотермические покрытия. -Киев: ИЭС им.Е.О.Патона. -1988. -С.37-43.

- Касаткин, А. В. Формирование жаростойких покрытий при воздействии лазерного излучения/А. В. Касткин [и др.]//Физика и химия обработки материалов. -1995. -С.68-70.

- Толочко, Н. К. Трансформирование покрытий ZrO2 под действием лазерного излучения/Н. К. Толочко [и др.]//Материалы, Технологии, Инструменты. -2001. -Т.6, -№3, -С.82-85.