Лазерная сварка разнородных металлических материалов с использованием дифракционных оптических элементов

Автор: Мурзин Сергей Петрович, Лидль Герхард

Журнал: Компьютерная оптика @computer-optics

Рубрика: Дифракционная оптика, оптические технологии

Статья в выпуске: 6 т.41, 2017 года.

Бесплатный доступ

Прогрессивным при сварке разнородных материалов является использование лазерных технологий. Осуществлена лазерная сварка импульсным излучением алюминиевого сплава АК4 и титанового сплава ВТ5-1. Определены режимы обработки, реализация которых при плавлении материалов в зоне термического влияния предоставляет возможность получить однородную структуру без пустот и раковин, что указывает на потенциально достаточно высокую работоспособность сварного соединения. Для создания требуемого распределения плотности мощности в поперечном сечении лазерного пучка целесообразно использовать дифракционные оптические элементы. Выполнена сварка алюминия и меди непрерывным лазерным излучением. Определено, что лазерное воздействие с его чётко определённым и точным локализованным вводом энергии предоставляет возможность в значительной степени снизить рост слоёв интерметаллидных соединений.

Материал металлический, сварное соединение, алюминий, лазерное воздействие, дифракционный оптический элемент

Короткий адрес: https://sciup.org/140228770

IDR: 140228770 | DOI: 10.18287/2412-6179-2017-41-6-848-855

Текст научной статьи Лазерная сварка разнородных металлических материалов с использованием дифракционных оптических элементов

Материалы на основе алюминия широко используются в конструкциях летательных аппаратов [1]. Получение их высокопрочных и надежных сварных соединений с другими металлами и сплавами относится к числу актуальных задач аэрокосмической промышленности. Формирование соединений разнородных материалов, предоставляющее потенциал для снижения массы конструкций и экономии материальных затрат, актуально для широкого спектра многочисленных промышленных применений, в том числе: для автомобилестроения [2], судостроения [3] и медицинской промышленности [4]. Сварка алюминия и его сплавов с другими материалами сопровождается рядом трудностей: большая разница в теплопроводности ведет к интенсивному теплоотводу в сторону алюминия, что препятствует образованию качественного сварного соединения. Применение для получения неразъемных сварных соединений таких материалов различных методов сопряжено со значительными трудностями и зачастую не обеспечивает требуемого качества соединения. Образующиеся при кристаллизации таких швов интерметаллиды приводят к охрупчиванию материала [5]. Для разнородных металлических материалов известны несколько методов сварки: аргонодуговая сварка неплавящимся электродом [6], сварка с использованием промежуточного металла [7], сварка давлением [8], диффузионная сварка [9]. Однако ни один из перечисленных методов, а также использование сочетания разных видов сварки не исключают появления прослоек интерметаллидов [10]. Сварка взрывом позволяет сваривать только листовые материалы.

Лазерная сварка является привлекательной техникой по сравнению с традиционными методами соединения разнородных металлов, поскольку скорость обработки и точность высоки, тогда как подвод тепла очень низок, данный метод не требует применения дополнительных материалов, специальной обработки кромок [11, 12]. Данный метод предоставляет возможность получить ультратонкую диффузионную зону и избежать появления дефектов. Перераспределение плотности мощности излучения со смещением его максимального значения в сторону одного из свариваемых металлов предоставляет возможность получить требуемую структуру сварного соединения [13, 14]. Обеспечивается локальность по глубине и площади протекающих в зоне термического влияния физических процессов при сохранении исходных свойств материала в остальном объёме и отсутствии значительных деформаций обрабатываемых деталей [15, 16]. При этом достигается высокая скорость плавления и кристаллизации материала, что обусловлено интенсивным теплоотводом из небольшой по объему расплавленной ванны в окружающий материал изделия. Однако интеграция лазерной сварки разнородных материалов в промышленные производственные линии остается сложной задачей вследствие необходимости реализации точного локального подвода энергии. Для создания требуемого распределения плотности мощности в поперечном сечении лазерного пучка предложено использовать дифракционные оптические элементы (ДОЭ) [17– 19]. Целью данного исследования является определение целесообразности и изучение особенностей формирования сварных соединений материалов на основе алюминия с другими металлами и сплавами лазерным воздействием с использованием ДОЭ.

Получение неразъёмного сварного титано-алюминиевого соединения лазерным воздействием с применением дифракционных оптических элементов

Основной причиной, осложняющей сварку титановых сплавов между собой и с другими материалами, является активное взаимодействие титана с атмосферными газами при повышенных температурах, особенно в жидком состоянии. Кроме того, при сварочном термическом цикле структурные превращения в шве и околошовной зоне приводят к формированию хрупких интерметаллидных и карбидных фаз. Применяя известные способы сварки плавлением, трудно получить высокопрочные и надежные соединения титановых сплавов между собой и с алюминием. Достаточной прочности и термостойкости неразъемных соединений не позволяет достичь и пайка титановых сплавов. Физико-механические свойства и жаропрочность припоев значительно ниже, чем у титановых сплавов, что приводит к пониженной термомеханической надежности соединения. При пайке титановых и алюминиевых сплавов усложняется выбор припоя, одинаково хорошего смачивающего контактирующие поверхности. При сварке жаропрочных коррозионно-стойких титановых сплавов с изделиями из материалов на основе алюминия прогрессивным является использование лазерных технологий.

В качестве свариваемых материалов при проведении экспериментальных исследований выбраны листовые материалы: алюминиевый сплав АК4 и титановый сплав ВТ5-1 толщиной 2 мм. Химический состав материалов представлен в табл. 1, 2. Такое сочетание материалов используется при изготовлении ряда узлов летательных аппаратов.

Табл. 1. Химический состав сплава АК4, %

|

Al |

Fe |

Si |

Mn |

Ni |

|

Основа |

0,8…1,3 |

0,5…1,2 |

до 0,2 |

0,8…1,3 |

|

Ti |

Cu |

Mg |

Zn |

Примеси |

|

до 0,1 |

1,9…2,5 |

1,4…1,8 |

до 0,3 |

Прочие, каждая 0,05; всего 0,1 |

Табл. 2. Химический состав сплава ВТ5-1, %

|

Ti |

Fe |

C |

Si |

V |

N |

|

Основа |

до 0,3 |

до 0,1 |

до 0,12 |

до 1,0 |

до 0,05 |

|

Al |

Zr |

O |

Sn |

H |

Примеси |

|

4,3…6,0 |

до 0,3 |

до 0,15 |

2,0…3,0 |

До 0,015 |

Прочие 0,3 |

Деформируемый сплав АК4, относящийся к группе жаропрочных алюминиевых сплавов специального назначения, используется для изготовления деформируемых полуфабрикатов. Сплав ВТ5-1 относится к деформируемым титановым сплавам. Непосредственно перед сваркой с соединяемых поверхностей деталей удалялись загрязнения. Зачищенные поверхности обезжиривались методом протирки белой хлопчатобумажной салфеткой, смоченной в нефрасе С2-80/120. Для обезвоживания поверхностей применялся спирт этиловый. Лазерная сварка проводилась на установке ROFIN StarWeld Manual Performance, применяемая система “Sweet Spot Resonator” обеспечивала вывод излучения постоянной мощности на обрабатываемый материал.

В системе транспортировки и формирования излучения перед фокусирующей линзой с фокусным расстоянием f л = 120 мм устанавливался ДОЭ, имеющий параметры: фокусное расстояние f = 250 мм и длина фокального отрезка L = 5 мм. Возможности такой комбинированной системы, состоящей из элементов дифракционной оптики, а также обычных линз и зеркал описаны в работах [20, 21]. В них отмечается ее адаптивность, т.е. возможность изменять в процессе работы параметры излучения в фокальной плоскости.

Использование данной оптической системы позволяет изменять размеры области сфокусированного излучения с целью варьирования плотности энергии на поверхности обрабатываемого материала. Так, изменение расстояния от ДОЭ до линзы в диапазоне значений от 100 мм до 10 мм приводило к уменьшению длины фокального отрезка от 3,3 мм до 2,5 мм. При этом расстояние от линзы до фокальной плоскости увеличивалось от 67 мм до 80 мм. Определены режимы обработки, при которых достигаются минимальные термические нагрузки, улучшается термический цикл нагрева и охлаждения обрабатываемого материала, что обеспечивает высокое качество сварки. Энергия в импульсе составила E = 8 Дж, расстояние от ДОЭ до линзы – 50 мм. Длительность импульса устанавливалась с помощью штатного программного обеспечения установки ROFIN StarWeld Manual Performance и составила τ = 3 мс.

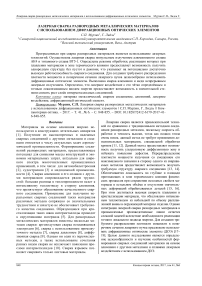

Результаты расчета и экспериментального определения распределения средней плотности мощности в импульсе лазерного излучения вдоль длины светового пятна в фокусе оптического элемента представлены на рис. 1. Измерение распределения средней плотности мощности в световом пятне проводилось стандартным измерителем ИКТ-1М, перемещающимся в системе координат, перпендикулярной оси луча, и снабжённым квадратной диафрагмой площадью 0,01 мм2.

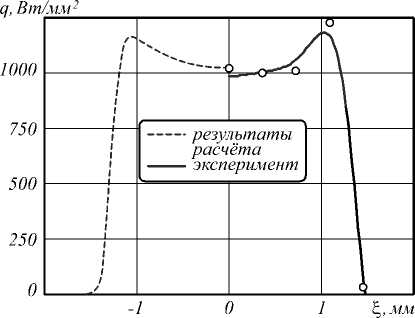

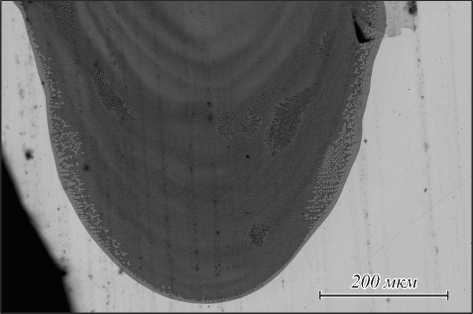

Проведено исследование структуры шва стыкового соединения без скоса кромок алюминиевого сплава АК4 и титанового сплава ВТ5-1. Для проведения металлографических исследований использовался растровый электронный микроскоп Phenom-ProX с интегрированной системой энергодисперсионного анализа и источником электронов CeB 6 (гексаборид церия). На рис. 2 приведена структура металла шва в поперечном сечении зоны лазерной сварки встык алюминиевого сплава АК4 и титанового сплава ВТ5-1.

Определено, что образующаяся после плавления литая зона шва имеет однородную структуру без пустот и раковин, что указывает на потенциально достаточно высокую работоспособность сварного соединения. Зона металла шва разнородных материалов, формирующаяся при сварке, характеризуется индивидуальной структурой, ориентацией кристаллов, распределением фаз.

Рис. 1. Распределение средней плотности мощности в импульсе лазерного излучения вдоль координаты ξ фокальной плоскости оптического элемента

Рис. 2. Структура металла шва в поперечном сечении зоны лазерной сварки встык алюминиевого сплава АК4 и титанового сплава ВТ5-1

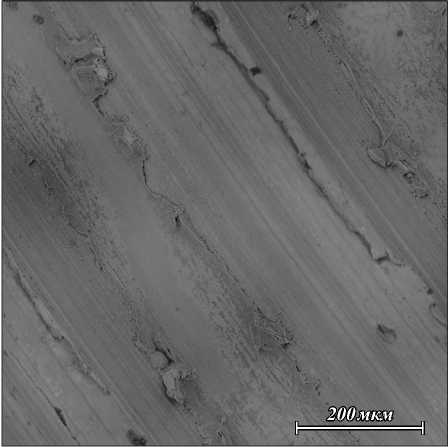

В результате исследования структуры излома установлено следующее. Сформировавшиеся в процессе разрушения волокна вытянуты вдоль главной трещины. Микроструктура зоны разрушения характеризуется наличием крупных и мелких ямок, причем на дне ямок наблюдается волокнистость.

Изображение поверхности излома сварного соединения представлено на рис. 3. При изучении поверхности разрушения в поле зрения оптического микроскопа при различных увеличениях установлено, что структура излома однородна. Площадь поверхности излома характеризуется волокнистостью. Поверхность излома не имеет металлического блеска, отсутствуют дефекты в виде пор, неметаллических включений. Мелкозернистый волокнистый излом без блеска характеризует потенциально достаточно хорошую пластичность и высокую ударную вязкость металлического материала. Металлографические исследования микрошлифов позволяют сделать вывод о формировании фактического контакта между свариваемыми поверхностями.

Рис. 3. Изображение излома сварного соединения, полученное с помощью аналитического растрового электронного микроскопа Phenom-ProX

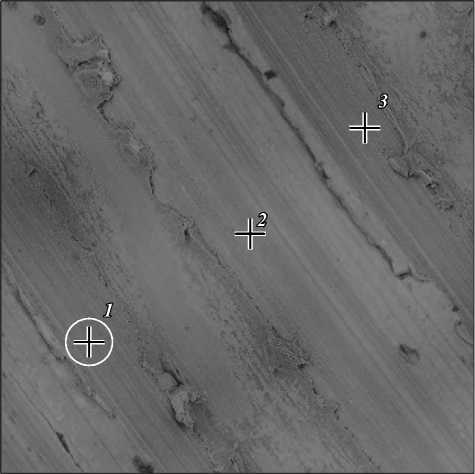

На шлифах материала в поперечном сечении зоны лазерной сварки изучался элементный химический состав сварного шва. На рис. 4 приведены обозначения зон исследования элементного состава на шлифе материала в поперечном сечении области лазерной сварки. На рис. 5 представлены результаты анализа элементного состава материала в зоне, прилежащей к титановому сплаву. Наличие кислорода на диаграмме процентного содержания химических элементов объясняется окислением поверхности шлифов при доста- точно длительном нахождении их на воздухе после сварки. Результаты анализа элементного состава в зонах на шлифе материала в поперечном сечении области лазерной сварки алюминиевого сплава АК4 и титанового сплава ВТ5-1 представлены в табл. 3.

Рис. 4. Обозначения зон исследования элементного химического состава на шлифе материала в поперечном сечении области лазерной сварки; увеличение ×270

Рис. 5. Энергодисперсионный спектр, измеренный в зоне номер 1 области лазерной сварки алюминиевого сплава АК4 и титанового сплава ВТ5-1

Табл. 3. Результаты анализа элементного состава в зонах на шлифе материала в поперечном сечении области лазерной сварки алюминиевого сплава АК4 и титанового сплава ВТ5-1 (вес. %)

|

Номер зоны исследования |

Al |

Ti |

Si |

Mg |

Cu |

|

1 |

60,8 |

36,7 |

1,4 |

0,5 |

0,5 |

|

2 |

63,6 |

32,4 |

1,3 |

1,0 |

1,5 |

|

3 |

75,2 |

21,6 |

1,0 |

0,5 |

1,6 |

В результате проведенных исследований установлено, что при лазерной сварке происходит перемешивание металла шва. При этом в поперечном сечении зоны лазерной сварки сохраняется градиент концентраций химического состава. В процессе сварки образуется новый материал, в составе которого присутствуют химические элементы обоих свариваемых сплавов – алюминиевого сплава АК-4 и титанового сплава ВТ5-1.

Сварка алюминия и меди непрерывным лазерным излучением

В системе алюминий-медь существует ряд устойчивых при нормальных условиях химических соединений: Θ-фаза (Al 2 Cu), η-фаза (AlCu), ε 2 -фаза, δ-фаза (Al 2 Cu 3 ), γ 2 -фаза (AlCu 2 ), γ-фаза (Al 4 Cu 9 ). Они характеризуются высокой твердостью и низкой пластичностью. При нормальных условиях медь обладает сравнительно малой растворимостью в алюминии, несмотря на сходство в кристаллическом строении этих металлов. В сравнении с сочетанием алюминия с другими металлами (например, никелем, железом) для взаимодействия алюминия с медью характерны большие скорости роста прослоек интерметаллидов и малая продолжительность начального периода.

В качестве источника непрерывного лазерного излучения использовался волоконной лазер YLR-1500 с длиной волны 1,08 мкм и максимальной выходной мощностью 1500 Вт. Для сварки материалов применялась технологическая оптическая головка Bimo. Фокусное расстояние плосковыпуклой линзы составляло

200 мм, минимальный диаметр фокусировки – около 100 мкм. При проведении экспериментальных исследований использовался ABB робот IRB4600 с поворотным столом. Моделирование условий лазерного воздействия с применением ДОЭ осуществлялось с использованием проекционного метода построения оптического изображения [22], который, однако, не находит применения при реализации процессов лазерной обработки материалов из-за значительных потерь энергии на отражение от трафарета и предъявляемых требований к характеру освещённости по всему полю изображения. Преимуществами формирования излучения с помощью ДОЭ являются: высокий коэффициент полезного действия, в то время как используемые маски и трафареты пропускают не более 20...30% падающего на них излучения; фокусировкой излучения на поверхности обрабатываемого объекта достигается увеличение плотности энергии, что позволяет уменьшить мощность применяемого лазера.

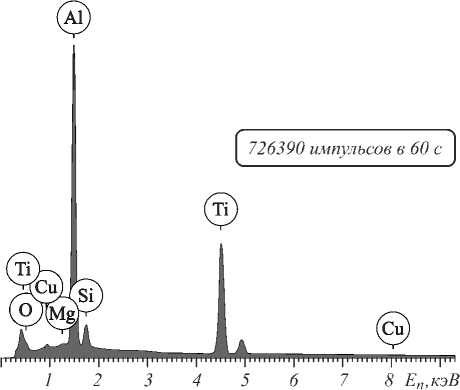

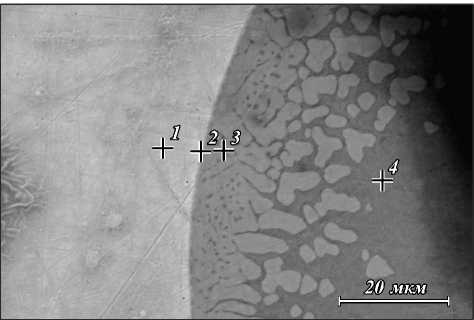

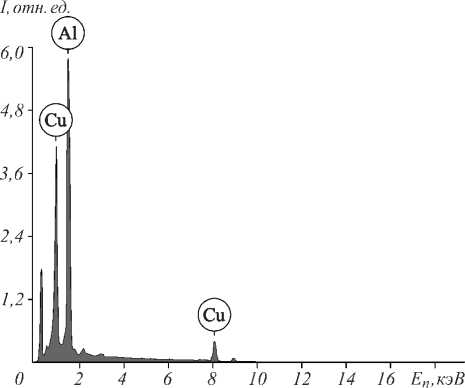

Для проведения металлографических исследований использовался растровый электронный микроскоп FEI Quanta 200 FEGSEM. Источником электронов в данной модели микроскопа является катод с полевой эмиссией FEG. Растровый электронный микроскоп FEI Quanta 200 оснащен аналитической приставкой для рентгеновского микроанализа – энергодисперсионным спектрометром. Проведено исследование структуры шва стыкового соединения алюминия и меди. На рис. 6 приведена структура металла шва в поперечном сечении зоны лазерной сварки встык разнородных материалов с обозначением зон исследования химического состава. На рис. 7 и в табл. 4 представлены результаты анализа элементного состава материала в зонах на шлифе материала в поперечном сечении области лазерной сварки алюминия и меди. Структура корня шва после лазерной сварки встык алюминия и меди приведена на рис. 8.

Рис. 6. Структура металла шва в поперечном сечении зоны лазерной сварки встык алюминия и меди с обозначением зон исследования химического состава

В результате металлографических исследований определено, что образующаяся при лазерном воздействии диффузионная зона имеет однородную структуру без пустот и раковин, что указывает на потенциально достаточно высокую работоспособность сварного соединения.

Рис. 7. Энергодисперсионный спектр, измеренный в зоне номер 2 на шлифе в поперечном сечении области лазерной сварки алюминия и меди

Табл. 4. Результаты анализа элементного состава материала в зонах на шлифе материала в поперечном сечении области лазерной сварки алюминия и меди (вес. %)

|

Номер зоны исследования |

Al |

Cu |

Фаза |

|

1 |

0 |

100 |

Cu |

|

2 |

50,6 |

49,4 |

ζ 2 , Al 3 Cu 4 |

|

3 |

70,2 |

29,8 |

θ , Al 2 Cu |

|

4 |

84,7 |

15,3 |

– |

Рис. 8. Структура корня шва после лазерной сварки встык алюминия и меди

Зона металла шва разнородных материалов, формирующаяся при сварке, характеризуется индивидуальной структурой, ориентацией кристаллов, распределением фаз. Лазерное воздействие с его точным локализованным вводом энергии предоставляет возможность в значительной степени снизить рост слоёв интерметаллидных соединений. Для создания требуемого распределения плотности мощности в поперечном сечении лазерного пучка целесообразно использовать дифракционные оптические элементы.

Следует отметить, что одной из важнейших эксплуатационных характеристик деталей изделий аэрокосмической техники является сопротивление усталости [23]. Особенностью сварных соединений является наличие концентрации напряжений, что существенно снижает их прочность при действии повторно-переменных нагрузок. Кроме того, сварные соединения алюминия с другими материалами склонны к коррозионному разрушению по зоне сплавления, обусловленному образованием короткозамкнутых гальванических пар [24]. Поэтому одним из основных направлений развития представленных исследований является повышение долговечности сварных соединений разнородных материалов в условиях воздействия переменных нагрузок и коррозионной среды [25].

Заключение

Определена целесообразность и изучены особенности формирования сварных соединений материалов на основе алюминия с другими металлами и сплавами лазерным воздействием с использованием ДОЭ, имеющего параметры: фокусное расстояние – 250 мм и длина фокального отрезка – 5 мм, – применяемого в оптической системе с фокусирующей линзой. Осуществлена лазерная сварка импульсным излучением алюминиевого сплава АК4 и титанового сплава ВТ5-1. Реализованы режимы обработки, предоставляющие возможность получить однородную структуру без пустот и раковин, что указывает на потенциально достаточно высокую работоспособность сварного соединения. Энергия в импульсе составила 8 Дж, длительность импульса – 3 мс. Выполнена сварка алюминия и меди непрерывным лазерным излучением. Определено, что лазерное воздействие с его чётко определённым и точным локализованным вводом энергии предоставляет возможность снизить рост слоёв интерметаллидных соединений. Для реализации таких технологических процессов должна использоваться специальная оптика. Требуется более точное дозирование подачи энергии лазерного луча локально в зону термического влияния с возможностью перераспределения плотности мощности. Такое перераспределение энергии лазерного пучка может быть получено с помощью ДОЭ, применение которых в технологических операциях открывает перспективы не только для решения задач лазерной сварки разнородных материалов, но и для других применений [26–32].

Микроструктурные исследования и металлография Al-Cu образцов проводились с использованием установок Сервисного центра трансмиссионной электронной микроскопии Венского технического университета, Австрия.

Список литературы Лазерная сварка разнородных металлических материалов с использованием дифракционных оптических элементов

- Yoshida, H. Recent trend of development in aluminum alloys for aircraft/H. Yoshida, M. Hayashi, K. Norikane//Journal of Japan Institute of Light Metals. -2015. -Vol. 65, No 9. -P. 441-454. - DOI: 10.2464/jilm.65.441

- Weberpals, J.-P. Advantages and challenges of dissimilar materials in automotive lightweight construction/J.-P. Weberpals, P.A. Schmidt, D. Böhm, S. Müller//Proceedings of SPIE. -2015. -Vol. 9356. -93560A. - DOI: 10.1117/12.2084589

- Feistauer, E.E. Mechanical behaviour of dissimilar friction stir welded tailor welded blanks in Al-Mg alloys for Marine applications/E.E. Feistauer, L.A. Bergmann, L.S. Barreto, J.F. dos Santos//Materials and Design. -2014. -Vol. 59. -P. 323-332. - DOI: 10.1016/j.matdes.2014.02.042

- Akca, E. The effect of diffusion welding parameters on the mechanical properties of titanium alloy and aluminum couples/E. Akca, A. Gursel//Metals. -2017. -Vol. 7, Issue 1. -22. - DOI: 10.3390/met7010022

- Kah, P. Factors influencing Al-Cu weld properties by intermetallic compound formation/P. Kah, C. Vimalraj, J. Martikainen, R. Suoranta//International Journal of Mechanical and Materials Engineering. -2015. -Vol. 10(1). -10 (13 p.) - DOI: 10.1186/s40712-015-0037-8

- Borrisutthekul, R. Feasibility of using TIG welding in dissimilar metals between steel/aluminum alloy/R. Borrisutthekul, P. Mitsomwang, S. Rattanachan, Y. Mutoh//Energy Research Journal. -2010. -Vol. 1, Issue 2. -P. 82-86. - DOI: 10.3844/erjsp.2010.82.86

- Saida, K. Fluxless laser brazing of aluminium alloy to galvanized steel using a tandem beam -dissimilar laser brazing of aluminium alloy and steels/K. Saida, H. Ohnishi, K. Nishimoto//Welding International. -2010. -Vol. 24(3). -P. 161-168. - DOI: 10.1080/09507110902843065

- Shubhavardhan, R.N. Friction welding to join dissimilar metals/R.N. Shubhavardhan, S. Surendran//International Journal of Emerging Technology and Advanced Engineering. -2012. -Vol. 2(7). -P. 200-210.

- Wang, J. Micro-image analysis in the diffusion-bonded zone of Fe3Al/Q235 carbon steel dissimilar materials/J. Wang, Y. Li, H. Wu, J. Ren//Bulletin of Materials Science. -2001. -Vol. 25, Issue 5. -P. 367-370.

- Pourali, M. Influence of welding parameters on intermetallic compounds formation in dissimilar steel/aluminum friction stir welds/M. Pourali, A. Abdollah-zadeh, T. Saeid, F. Kargar//Journal of Alloys and Compounds. -2017. -Vol. 715. -P. 1-8. - DOI: 10.1016/j.jallcom.2017.04.272

- Meco, S. Application of laser in seam welding of dissimilar steel to aluminium joints for thick structural components/S. Meco, G. Pardal, S. Ganguly, S. Williams, N. McPherson//Optics and Lasers in Engineering. -2015. -Vol. 67. -P. 22-30. - DOI: 10.1016/j.optlaseng.2014.10.006

- Wang, P. Laser welding dissimilar materials of aluminum to steel: an overview/P. Wang, X. Chen, Q. Pan, B. Madigan, J. Long//International Journal of Advanced Manufacturing Technology. -2016. -Vol. 87, Issues 9-12. -P. 3081-3090. - DOI: 10.1007/s00170-016-8725-y

- Hong, K.-M. Prospects of laser welding technology in the automotive industry: a review/K.-M. Hong, Y.C. Shin//Journal of Materials Processing Technology. -2017. -Vol. 245. -P. 46-69. - DOI: 10.1016/j.jmatprotec.2017.02.008

- Fan, J. Effect of thermal cycle on the formation of intermetallic compounds in laser welding of aluminum-steel overlap joints/J. Fan, C. Thomy, F. Vollertsen//Physics Procedia. -2011. -Vol. 12, Part 1. -P. 134-141. - DOI: 10.1016/j.phpro.2011.03.017

- Казанский, Н.Л. Оптическая система для проведения селективной лазерной сублимации компонентов металлических сплавов/Н.Л. Казанский, С.П. Мурзин, В.И. Трегуб//Компьютерная оптика. -2010. -Т. 34, № 4. -С. 481-486.

- Мурзин, С.П. Применение фокусаторов излучения для создания металлических нанопористых материалов с высокой удельной площадью поверхности лазерным воздействием/С.П. Мурзин, В.И. Трегуб, А.А. Мельников, Н.В. Трегуб//Компьютерная оптика. -2013. -Т. 37, № 2. -С. 226-232.

- Doskolovich, L.L. Analysis of quasiperiodic and geometric optical solutions of the problem of focusing into an axial segment/L.L. Doskolovich, N.L. Kazanskiy, V.A. Soifer, A.Ye. Tzaregorodtzev//Optik. -1995. -Vol. 101(2). -P. 37-41.

- Kazanskiy, N.L. Computer-aided design of diffractive optical elements/N.L. Kazanskiy, V.V. Kotlyar, V.A. Soifer//Optical Engineering. -1994. -Vol. 33, No 10. -P. 3156-3166. - DOI: 10.1117/12.178898

- Pavelyev, V.S. Formation of diffractive microrelief on diamond film surface/V.S. Pavelyev, S.A. Borodin, N.L. Kazanskiy, G.F. Kostyuk, A.V. Volkov//Optics & Laser Technology. -2007. -Vol. 39, Issue 6. -P. 1234-1238. - DOI: 10.1016/j.optlastec.2006.08.004

- Гончарский, А.В. Введение в компьютерную оптику/А.В. Гончарский, В.В. Попов, В.В. Степанов. -М.: Изд-во МГУ, 1991. -312 с.

- Досколович, Л.Л. Исследование оптических систем управления передачей высоких энергий/Л.Л. Досколович, Н.Л. Казанский, В.И. Мордасов, С.П. Мурзин, С.И. Харитонов//Компьютерная оптика. -2002. -№ 23. -С. 40-43.

- Metev, S.M. Laser-assisted microtechnology/S.M. Metev, V.P. Veiko. -Berlin, Heidelberg: Springer, 1998. -270 p. -ISBN 978-3-642-87273-0.

- Cherolis, N.E. Fatigue in the aerospace industry: striations/N.E. Cherolis//Journal of Failure Analysis and Prevention. -2008. -Vol. 8, Issue 3. -P. 255-258. - DOI: 10.1007/s11668-008-9146-5

- Shen, C. Microstructures and electrochemical behaviors of the friction stir welding dissimilar weld/C. Shen, J. Zhang, J. Ge//Journal of Environmental Sciences. -2011. -Vol. 23, Supplement. -P. S32-S35. - DOI: 10.1016/S1001-0742(11)61072-3

- Jaya, A. Corrosion treatments and the fatigue of aerospace structural joints/A. Jaya, U.H. Tiong, R. Mohammed, C. Bil, G. Clark//Procedia Engineering. -2010. -Vol. 2, Issue 1. -P. 1523-1529. - DOI: 10.1016/j.proeng.2010.03.164

- Murzin, S.P. Formation of nanoporous structures in metallic materials by pulse-periodic laser treatment/S.P. Murzin//Optics & Laser Technology. -2015. -Vol. 72. -P. 48-52. - DOI: 10.1016/j.optlastec.2015.03.022

- Murzin, S.P. Local laser annealing for aluminium alloy parts/S.P. Murzin//Lasers in Engineering. -2016. -Vol. 33, Issues 1-3. -P. 67-76.

- Smelov, V.G. Particularly selective sintering of metal powders by pulsed laser radiation/V.G. Smelov, A.V. Sotov, S.P. Murzin//Key Engineering Materials. -2016. -Vol. 685. -P. 403-407. - DOI: 10.4028/www.scientific.net/KEM.685.403

- Murzin, S.P. Microstructuring the surface of silicon carbide ceramic by laser action for reducing friction losses in rolling bearings/S.P. Murzin, V.B. Balyakin//Optics & Laser Technology. -2017. -Vol. 88. -P. 96-98. - DOI: 10.1016/j.optlastec.2016.09.007

- Murzin, S.P. A study of vibration characteristics and determination of the conditions of nanopores formation in metallic materials during laser action/S.P. Murzin, E.V. Shakhmatov, A.A. Igolkin, L.F. Musaakhunova//Procedia Engineering. -2015. -Vol. 106. -P. 266-271. - DOI: 10.1016/j.proeng.2015.06.034

- Murzin, S.P. Influence of conditions of the samples fixation on the intensity of the nanoporous structure formation in the metallic material by laser action with thermocycling/S.P. Murzin, A.N. Kryuchkov//Procedia Engineering. -2015. -Vol. 106. -P. 272-276. - DOI: 10.1016/j.proeng.2015.06.035

- Murzin, S.P. Study of Cu-Zn alloy objects vibration characteristics during laser-induced nanopores formation/S.P. Murzin, A.B. Prokofiev, A.I. Safin//Procedia Engineering. -2017. -Vol. 176. -P. 552-556. - DOI: 10.1016/j.proeng.2017.02.297