Лазерное наноструктурирование металлических материалов с применением подвижных фокусаторов излучения

Автор: Мурзин Сергей Петрович, Трегуб Валерий Иванович, Меженин Андрей Викторович, Осетров Евгений Леонидович

Журнал: Компьютерная оптика @computer-optics

Рубрика: Дифракционная оптика, оптические технологии

Статья в выпуске: 4 т.32, 2008 года.

Бесплатный доступ

Проведено исследование перераспределения плотности мощности лазерного излучения в фокальной плоскости подвижного дифракционного оптического элемента, применяемого для лазерного наноструктурирования металлических материалов. Проанализированы особенности формирования структур модельного сплава системы Cu-Zn при высокоинтенсивном энергетическом воздействии. Установлено, что в поверхностном слое образцов после лазерного воздействия снижается содержание цинка и образуются наноразмерные поры в виде каналов, сужающихся к основанию.

Фокусатор излучения, перераспределение, плотность мощности, наноструктурирование, структура пористая

Короткий адрес: https://sciup.org/14058842

IDR: 14058842

Текст научной статьи Лазерное наноструктурирование металлических материалов с применением подвижных фокусаторов излучения

Воздействие лазерного излучения предоставляет возможность направленно регулировать состав и структуру материалов. При этом кроме изменения размера зерен и микроструктуры металлов и сплавов в ряде случаев имеет место появление следующих наноструктурных эффектов: изменение угловых ра-зориентировок субзерен в составе зерна, дробление блоков, появление упорядоченного распределения наноразмерных включений и пор (сверхрешеток), рост уровня микроискажений и увеличение плотности дислокаций, обуславливающих повышение физико-механических свойств, особенно существенное для тугоплавких металлов и многих сплавов [1, 2]. Существующие оптические системы с традиционными элементами: линзами, призмами, зеркалами -не могут обеспечить высокой надежности при концентрации энергии в зоне воздействия заданной формы с требуемым распределением интенсивности. Для повышения эффективности лазерного воздействия при наноструктурировании целесообразно применять фокусаторы излучения [3-5], позволяющие формировать требуемое распределение поля температур в металлических материалах.

В данной статье на основе исследований перераспределения плотности мощности лазерного излучения в фокальной плоскости подвижного дифракционного оптического элемента и анализа особенностей формирования структур модельного сплава системы Сu–Zn при высокоинтенсивном энергетическом воздействии предлагается метод наноструктурирования металлических материалов с применением фокусаторов излучения.

Перераспределение плотности мощности лазерного излучения в фокальной плоскости при изменении пространственного положения дифракционного оптического элемента

Проведено исследование перераспределения плотности мощности лазерного излучения в фокальной плоскости подвижного дифракционного оптического элемента с формой рабочей поверхности на основе гиперболического параболоида:

Z(U , К ) = mod-.,,-

X , / m X/( 2 - cos 9 )

( U 2 ■ cos 9

( 2 q

V 2

+

2 p ■ cos 9

где Z (U, V) - высота рельефа в точке (U, V) оптического элемента; U, V– координаты точки отра- жающего оптического элемента в системе координат с осью OU , направленной противоположно проекции падающего луча и имеющей начало в цен- тре отражающей поверхности;

mOd m X/ ( 2cos 9 ) ( h ) -

функция, равная наименьшему положительному остатку от деления h на mX/(2cos9); m - целое число; X - длина волны излучения; 9 - угол между оптической осью излучения и нормалью к плоскости оптического элемента; p и q – параметры; C – высота микрорельефа в центральной точке фокусатора. Фокусатор излучения CO2-лазера с длиной волны X = 10,6^10’6 м, изготовленный на основе аналитической зависимости (1), имел следующие параметры: фокусное расстояние f = 0,835 м, максимальный радиус фокусируемого пучка Rmax = 17,5∙10-3 м, угол между оптической осью излучения и нормалью к плоскости фокусатора 9 = 45°.

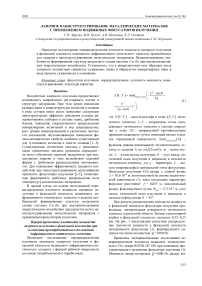

При расчете распределения плотности мощности в фокальной плоскости фокусатора излучения проводилась дискретизация поверхности оптического элемента и расчетной области. Размер элементарной ячейки в фокальной плоскости составлял 0,25×0,25 мм. На рис. 1 представлено расчетное распределение плотности мощности в фокальной плоскости неподвижного фокусатора (1), формирующего лазерное изучение мощностью Q =1000 Вт.

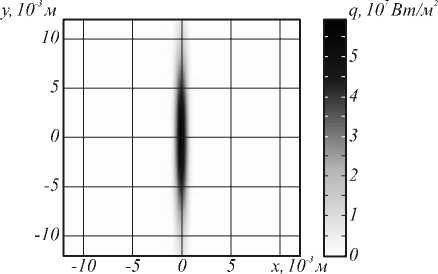

Проведены экспериментальные исследования перераспределения плотности мощности технологического CO2-лазера ROFIN DC 010 при изменении пространственного положения фокусатора излучения (1). Мощность лазера составляла Q =1000 Вт, радиус вы- ходного пучка с гауссовским распределением интенсивности имел значение R = 10-2 м, а расходимость -не более 0,15∙10-3 рад. Использовался метод параллельного анализа, т. е. проводилась визуализация распределения плотности мощности лазерного излучения одновременно по всему сечению пучка с последующей оцифровкой изображения. На рис. 2 представлены результаты экспериментальных исследований по определению распределения плотности мощности в фокальной плоскости неподвижного дифракционного оптического элемента.

Рис. 1. Расчетное распределение плотности мощности в фокальной плоскости неподвижного дифракционного

определению распределения плотности мощности в фокальной плоскости неподвижного дифракционного оптического элемента:

f = 0,835 м, R = 10-2 м, Q = 1000 Вт

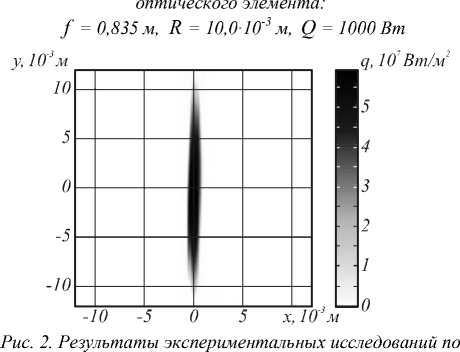

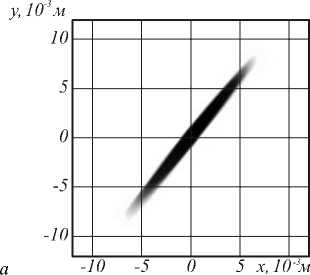

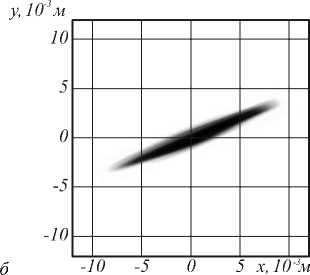

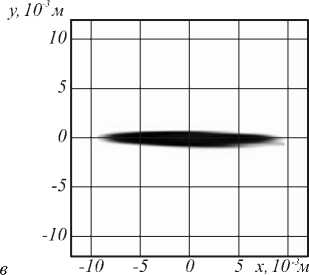

Результаты экспериментальных исследований удовлетворительно коррелируют с расчетными данными. На рис. 3 представлены результаты визуализации распределения плотности мощности лазерного излучения в фокальной плоскости при повороте оптического элемента (1) на угол ϕ = 30º; 60º; 90º вокруг центральной нормали к его рабочей поверхности. При повороте фокусатора излучения изменяется его фокусное расстояние, которое для указанных углов поворота составило: f = 0,655 м; 0,47 м; 0,418 м соответственно.

Проведенные исследования позволили установить, что при повороте фокусатора излучения вокруг центральной нормали к его рабочей поверхности на угол от 0 до 90º происходит изменение угла поворота отрезка в фокальной плоскости, уменьшение его длины и фокусного расстояния. При этом максимальная плотность мощности в фокальном пятне также изменяется, превышая q ≥ 5∙107 Вт/м2.

Рис. 3. Результаты визуализации распределения плотности мощности лазерного излучения в фокальной плоскости при повороте оптического элемента (1) вокруг центральной нормали к его рабочей поверхности на угол: а) ϕ =30º, f = 0,655 м; б) ϕ =60º, f = 0,47 м;

в) ϕ =90º, f = 0,418 м

Анализ особенностей формирования структур модельного сплава системы Сu–Zn при высокоинтенсивном энергетическом воздействии

Применение систем формирования высокоинтенсивных энергетических потоков на поверхности металлических материалов предоставляет возможность целенаправленно изменять их свойства [6, 7]. Проведены экспериментальные исследования по выявлению особенностей формирования структуры модельного материала типа двукомпонентный твердый раствор, один из компонентов которого обладает более высокой упругостью пара. В качестве мо- дельного сплава системы Сu–Zn выбрана латунь Л62. Цветные сплавы, в частности, латуни, характеризуются зеренным строением с выделением отдельных фаз с различным химическим составом на локальных участках. Зерна состоят из более мелких структурных составляющих – отдельных фрагментов и блоков. Соседние зерна, фрагменты и блоки имеют неодинаковую пространственную ориентировку решеток и, как правило, разделены малоугловыми границами. Вследствие этого при одинаковых условиях высокоэнергетического воздействия на локальных участках поверхности теплофизические коэффициенты различны, формируются неодинаковые условия теплообмена. Поэтому в пределах зерна энергию, достаточную для сублимации, могут накапливать только отдельные участки. Условия теплообмена на поверхности также изменяются и в результате сублимации компонента сплава из малых объемов вещества. Вместе с испарившимся веществом за счет массопереноса уносится поглощенная им энергия, снижая энерговклад в соседние участки поверхности.

Осуществлен выбор режимов лазерного воздействия, предоставляющих возможность изменения структур металлических материалов на наноразмер-ном уровне. Воздействие излучения CO 2 -лазера ROFIN DC 010 осуществлялось при следующих параметрах: диапазон регулирования выходной мощности Q =100...1000 Вт, режим работы лазера – ква-зинепрерывный с частотой следования импульсов 5000 Гц. Исходное излучение с гауссовским распределением интенсивности преобразовалось подвижным фокусатором в отрезок, поверхность которого выполнена по аналитической зависимости (1). Контроль температурного поля в центре энергетического источника на поверхности образца осуществлялся с помощью инфракрасного термометра «Кельвин-1300 ЛЦМ» с диапазоном измерения температур 300…1300 °C. Регистрируемые данные через последовательный интерфейс RS-232 поступали в персональный компьютер.

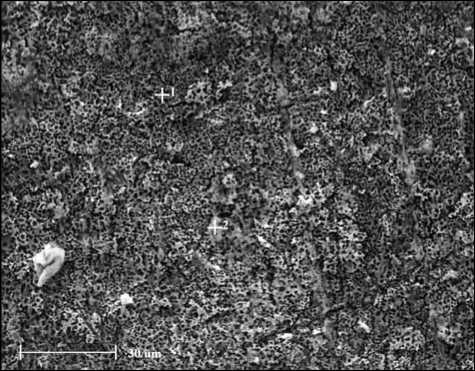

Исследовались образцы размерами 70×20×2 мм, которые закреплялись в фиксаторах при минимальной площади контакта с установочным приспособлением. До проведения лазерной обработки с поверхности образцов был снят слой толщиной 0,2 мм. Осуществлялось длительное (более 200 с) воздействие квазинепрерывным лазерным излучением. При нагреве излучением наблюдалось изменение цвета обращенной к излучению поверхности образцов (покраснение). С увеличением времени воздействия интенсивность покраснения поверхности усиливалась. Исследования образцов из модельного сплава системы Сu–Zn проводились методом электронной микроскопии с помощью прибора Philips 525 при ускоряющем напряжении 25 кВ. Растровый электронный микроскоп Philips 525 предназначен для топографического и качественного фазового анализа поверхностей металлических и полупроводниковых материалов и количественного элементного анализа; обладает достаточной глубиной резкости для изучения поверхности металлов, имеющих рельеф, а также пористых структур. Анализ элементного состава выполнялся в интегральном режиме, при котором глубина анализируемого металла превышает вели- чину нескольких десятков микрометров.

После лазерного воздействия на поверхности образца формируется пористая структура с нанораз- мерными порами, равномерно распределенными по площади, представленная на рис. 4. Темные участки 1 соответствуют образовавшимся порам, а светлые участки 2 – поверхности с исходной структурой.

Рис. 4. Структура поверхностного слоя после лазерного воздействия на образец

Установлено, что лазерное воздействие на твердокристаллический материал вызывает изменение рельефа поверхности. В зависимости от величины и распределения плотности мощности в пятне нагрева, а также длительности воздействия эти изменения проявляются как в развитии (образовании углублений с клинообразным поперечным сечением), так и в сглаживании рельефа.

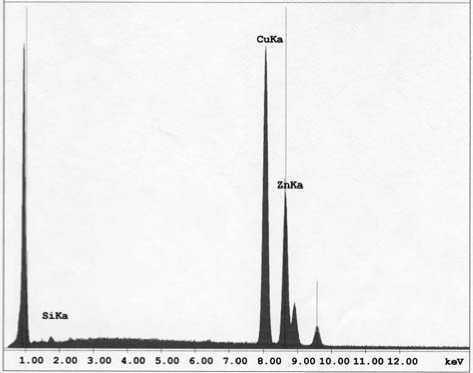

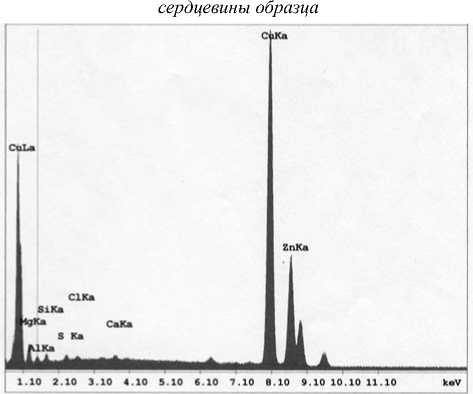

На рис. 5, 6 представлены результаты анализа элементного состава сердцевины и поверхности образца после лазерного воздействия.

В результате анализа элементного состава сердцевины образца установлено, что он содержит 60,65 вес.% Cu; 38,52 вес.% Zn и 0,83 вес.% примесей, что допускается ГОСТ 2208 – 2007. Анализ элементного состава поверхности образца после лазерного воздействия в пересчете на компактный материал показал увеличение относительного содержания меди до 70,72 вес.%, снижение доли цинка до 28,49 вес.% и наличие 0,79 вес.% примесей.

В результате проведенного анализа элементного состава установлено, что после лазерного воздействия поверхность образца характеризуется более низким содержанием Zn, чем сердцевина, для которой сохраняется исходный элементный состав. Это подтверждает протекание процессов сублимации цинка в результате лазерного воздействия при указанных параметрах.

Рис. 5. Результаты анализа элементного состава

Рис. 6. Результаты анализа элементного состава поверхности образца после лазерного воздействия

Заключение

Исследования перераспределения мощности излучения фокусатором с формой рабочей поверхности на основе гиперболического параболоида позволили установить следующее. При повороте фокуса-тора излучения вокруг центральной нормали к его поверхности на угол от 0 до 90º происходит изменение угла поворота отрезка в фокальной плоскости, уменьшение его длины и фокусного расстояния.

При этом максимальная плотность мощности в фокальном отрезке также изменяется, превышая 5 ∙ 107Вт/м2, что позволяет использовать фокусатор для создания наноразмерных структур в поверхностных слоях металлических материалов.

Осуществлен выбор режимов лазерного воздействия, предоставляющих возможность изменения структур материалов на наноразмерном уровне. Методами растровой электронной микроскопии установлено, что поверхностный слой образцов из модельного сплава системы Сu–Zn после лазерного воздействия характеризуется наличием наноразмер-ных пор в виде каналов, сужающихся к основанию. В результате анализа элементного состава установлено, что поверхность образцов после обработки представляет собой слой с пониженным содержанием цинка. Основным механизмом изменения содержания компонентов в поверхностном слое является сублимация компонента сплава с более высокой упругостью пара (цинка).