Легирование трёхвалентных хромовых покрытий молибденом и ванадием как способ повышения функциональных характеристик покрытий Cr (III)

Автор: Салахова Р.К.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Физика и электроника

Статья в выпуске: 3-2 т.11, 2009 года.

Бесплатный доступ

Методом математического планирования эксперимента оптимизирован состав электролита хромирования, содержащий соединения трёхвалентного хрома, нанопорошок оксида циркония и соли легирующих элементов. Представлены результаты сравнительных потенциостатических исследований, испытаний на коррозионную стойкость и кратковременную прочность образцов с кластерными хромовыми покрытиями Cr3+ и Cr3+ + Mo + V. Проведена оценка влияния легирования хромового покрытия молибденом и ванадием на величину остаточных внутренних напряжений в покрытии.

Математическое планирование эксперимента, электролит хромирования, трёхвалентный хром, нанопорошок, оксид циркония, соли легирующих элементов, потенциостатические исследования, коррозионная стойкость, кратковременная прочность

Короткий адрес: https://sciup.org/148198645

IDR: 148198645 | УДК: 621.357.7

Текст научной статьи Легирование трёхвалентных хромовых покрытий молибденом и ванадием как способ повышения функциональных характеристик покрытий Cr (III)

В настоящее время с целью получения конкурентоспособных покрытий на основе Cr(III), не уступающих по износостойкости и служебным характеристикам осадкам, полученным в стандартных ваннах хромирования, активно разрабатываются электролиты с добавлением нанопорошков и солей легирующих элементов.

В ряде случаев сплавы хрома обладают лучшими физико-химическими характеристиками, чем чистый хром, а получение сплавов хрома возможно, главным образом, в электролитах, содержащих хром в трёхвалентном состоянии [1, 2]. Легирование гальванических осадков хрома элементами шестой группы периодической системы позволяет повышать качественные и эксплуатационные характеристики покрытий. Добавление в электролит хромирования соединений молибдена и ванадия снижает внутренние напряжения в покрытии (трещиноватость), уменьшает наводороживание покрытия, улучшает коррозионно-электрохимические свойства осадков [3] и в конечном итоге является одним из путей повышения надежности работы изделий авиационной техники [4,5].

странства с использованием платинированных титановых анодов. Кластерное хромовое покрытие осаждали на образцы из стали 30ХГСА.

Для получения беспористых покрытий при их толщине более 15 мкм, повышения сплошности хромового покрытия и снижения его шероховатости проведена оптимизация вышеуказанного состава электролита по концентрации солей молибдена Х1, (г/л) и ванадия Х2, (г/л), с использованием двухфакторной модели математического планирования эксперимента. Параметрами оптимизации, определяющими эффективность технологического процесса осаждения легированного хромового покрытия, выбраны толщина покрытия (скорость осаждения, мкм/мин) Y1, сплошность хромового покрытия (количество трещин/см2) Y2 и его шероховатость Y3 (мкм).

На основании математической обработки экспериментальных данных для определения ожидаемого значения отклика в натуральном выражении рассчитаны коэффициенты регрессии и получены уравнения (Y1, Y2, Y3), описывающие зависимость вышеуказанных функций от концентрации солей легирующих элементов Mo и V, выраженных в нормализованном виде.

-

Y 1= 1,52 – 0,38 Х1 + 0,08Х2+ 0,03 Х1Х2 +

+0,12 Х12 - 0,28 Х22;(1)

-

Y 2= 7,22 + 5 Х1 + 2,67Х2+0,5 Х1Х2 +

+12,67 Х12 - 0,33 Х22;(2)

-

Y 3= 0,17 – 0,03 Х1 + 0,04Х2 - 0,03 Х1Х2 +

+0,03 Х12 ;(3)

По полученным зависимостям для Y1, Y2и Y3 выбраны оптимальные концентрации вводимых в электролит солей легирующих элементов (Mo, V), позволяющих минимизировать количество трещин в хромовом покрытии толщиной до 40 мкм с шероховатостью меньшей или равной исходной шероховатости стали.

Для оценки влияния легирующих добавок молибдена и ванадия на электрохимические свойства получаемых хромовых покрытий проведены сравнительные потенциостатические исследования образцов с хромовыми покрытиями, полученными в электролитах, содержащих нанопорошок двуокиси циркония и легирующие элементы и в электролитах без добавок Mo и V.

Измерение стационарных потенциалов материала подложки и хромовых покрытий проводили на потенциостатах П-5848, П-5827М. За стационарный потенциал принимали потенциал рабочего электрода, установившийся через 24 часа. В качестве коррозионной среды выбран 3% раствор хлорида натрия. Потенциал измеряли относительно хлорсеребряного электрода сравнения.

Установлено, что значения стационарных потенциалов хромовых покрытий в диапазоне толщин (15-50) мкм практически не зависят от толщины покрытия, а изменяются в зависимости от состава покрытия: без легирующих добавок ( ϕ ст.= -585 мВ), с легирующими добавками – ( ϕ ст.= -620 мВ). Таким образом, легирование хромового покрытия молибденом и ванадием приводит к сближению стационарных потенциалов покрытия и подложки ( ϕ ст.= -650 мВ) и к снижению тока коррозии.

Методом непрерывного распыления 5 % раствора хлористого натрия проведены ускоренные коррозионные испытания в камере солевого тумана (КСТ-35) образцов из стали 30ХГСА с кластерными хромовыми покрытиями, полученными в трехвалентных электролитах (с солями легирующих элементов и без них) и в шестивалентном саморегулирующемся электролите. Все образцы прошли дополнительную обработку в виде окс. фос. + ГФЖ.

Результаты сравнительных коррозионных испытаний хромовых покрытий, сформированных в электролитах на основе трёх- и шестивалентного хрома представлены в табл. 1.

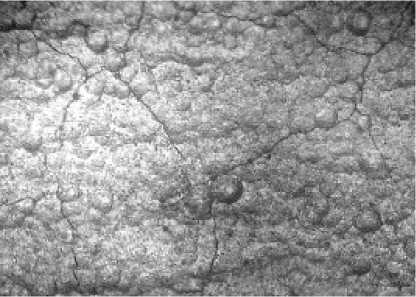

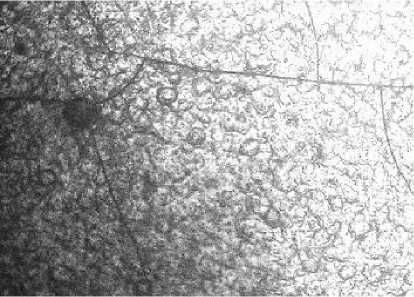

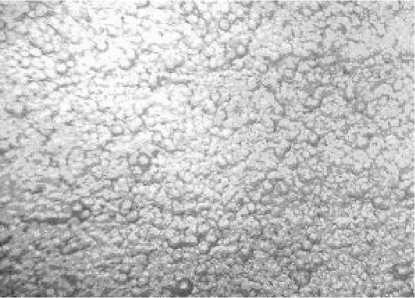

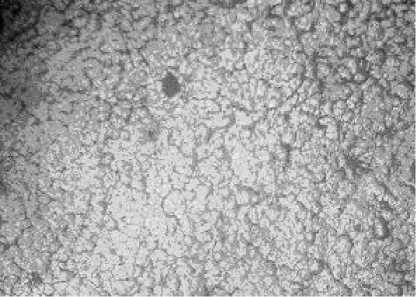

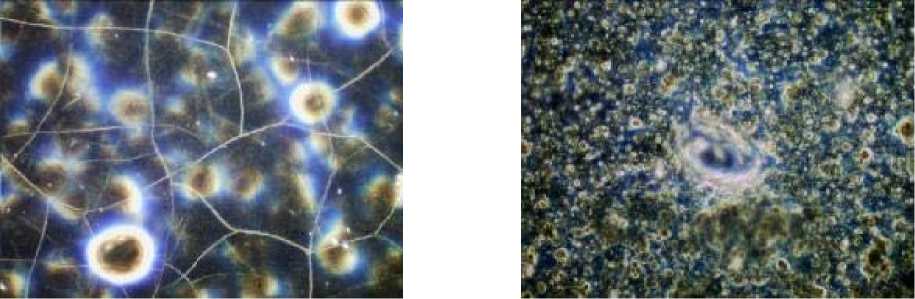

Установлено, что увеличение толщины хромовых покрытий для всех вышеперечисленных видов электролитов приводит к снижению интенсивности коррозионных поражений. Как видно из данных таблицы, введение в электролит молибдат и ванадат ионов значительно повышает коррозионную стойкость “трёхвалентных” покрытий: для покрытий толщиной (25-30) мкм в 2,4 раза, для толщин (40-45) мкм – в 1,3 раза, т.е. хромовые покрытия (Cr3+ + Mo +V) имеют меньшую пористость по сравнению с покрытиями, сформированными в электролите без легирующих добавок. Морфология “трёхвалентных” хромовых покрытий до и после ускоренных испытаний в КСТ-35 представлены на рис. 1 и 2.

Результаты ускоренных испытаний по хрому (Cr6+) позволяют утверждать, что легированные молибденом и ванадием “трёхвалентные” хромовые покрытия толщиной (40-45) мкм по коррозионной стойкости не уступают покрытиям, осажденным в “шестивалентных” саморегулирующихся электролитах.

Морфологию хромовых покрытий исследовали также с помощью оптического микроскопа

Таблица 1. Результаты сравнительных коррозионных испытаний хромовых покрытий

|

Вид электролита хромирования |

Легирующие добавки в электролите хромирования |

Толщина покрытия, мкм |

Время появления первых продуктов коррозии стали, ч |

Состояние поверхности образца через 800 часов испытаний |

Время до снятия образца (25-30 % поверхности образца с продуктами коррозии стали), ч |

|

“Трёхвалентный” электролит с нанопорошком ZrO 2 |

без добавок |

25-30 |

144 |

до 50 % коррозия стали |

354 |

|

40-45 |

354 |

15 % коррозия стали |

872 |

||

|

с добавками молибдата натрия и ванадата натрия |

25-30 |

354 |

15 % коррозия стали |

900 |

|

|

40-45 |

571 |

6 точек коррозии стали |

1040 |

||

|

“Шестивалентн ый” электролит с нанопорошком ZrO2 |

без добавок |

25-30 |

354 |

10 точек коррозии стали |

920 |

|

40-45 |

571 |

2 точки коррозии стали |

1040 |

б)

а)

Рис. 1. Морфология хромового покрытия (Сr3++ ZrO2), х200 а – до коррозионных испытаний; б – после снятия с испытаний в КСТ-35

а)

б)

Рис. 2. Морфология хромового покрытия (Сr3+ + Mo + V + ZrO2), х200 а – до коррозионных испытаний; б – после снятия с испытаний в КСТ-35

фирмы “Leica” и цифровой камеры VEC – 335. Планарная съёмка поверхности кластерных покрытий Cr6+ и (Cr 3+ + Mo + V) выполнена с использованием метода послойного сложения изображений, снятых с разным фокусом в темном поле (рис. 3).

Анализ представленных рисунков показывает, что введение в электролит молибдат и ванадат натрия оказывает влияние на морфологию получаемых хромовых покрытий и их трещиноватость. Микрорентгеноспектральным методом установлено, что легирование хромового покрытия не изменяет структуру хромовых покрытий, осадки хрома (Сr3+ + ZrO2) и (Сr3+ + Mo +V + ZrO2) полностью аморфные в отличие от кристаллических осадков, полученных из хромовокислых электролитов (Сr6+).

Проведены исследования по оценке остаточных внутренних напряжений в осадках и изучено влияние легирования “трёхвалентного” хромового покрытия молибденом и ванадием на величину внутренних напряжений.

Остаточные напряжения в хромовом покрытии определяли по методу деформации гибкого катода после электролиза путем измерения от- клонения свободного конца катода от первоначального положения. В качестве катода использовали отожжённую медную ленту толщиной 0,1 мм, верхний конец которой жёстко закрепляли зажимом, а сторону, противоположную аноду, изолировали лаком КЧ 7101. Величину остаточных напряжений в хромовых (Cr3+) покрытиях, сформированных в электролите с добавками легирующих солей и без них в зависимости от времени электролиза (толщины осаждаемого покрытия), вычисляли по формуле:

σ = 1/3 Еh2y/h1l2, (4) где Е – модуль упругости материала катодной пластины, МПа; h – толщина медной пластины, мм; h1-толщина покрытия, мм; y – отклонение свободного конца катода, мм; l – длина участка катода с покрытием, мм.

Величина остаточных напряжений в покрытиях, осажденных в “трёхвалентных” электролитах представлена в табл. 2.

Установлено, что деформация катода в электролите (Cr3+ + ZrO2) наблюдается при толщине покрытия e” 5 мкм, тогда как катод с покрытием, полученным в электролите (Cr3+ + ZrO2 + +Mo + V), деформируется при толщине e” 10

а) б)

Рис. 3. Планарные снимки поверхности хромовых кластерных покрытий в тёмном поле, х1000 : а – Cr6+ + ZrO2 ; б – Сr3+ + Mo+ V+ ZrO2

мкм. При этом катодная пластина вместе с осадком в обоих случаях изгибалась в сторону анода, что свидетельствует о том, что в “трёхвалентном” хромовом покрытии возникают напряжения растяжения.

Величина остаточных напряжений в покрытиях, осажденных в электролите без добавок Mo и V, увеличивается по мере роста толщины покрытия с 94,4 МПа (при толщине 5 мкм) до 206, 4 МПа (при толщине покрытия 40 мкм), проходя через максимум (248 МПа) при толщине покрытия 20 мкм. Легирование хромового покрытия молибденом и ванадием на порядок снижает величину остаточных напряжений в хромовом покрытии. Для покрытий, сформированных в электролите (Cr3+ + ZrO2 + Mo + V) величина остаточных напряжений практически не зависит от длительности электролиза и составляет 20-30 МПа для толщины покрытия 10 ^ 50 мкм, при толщине покрытия менее 10 мкм остаточные напряжения не проявляются.

Таким образом, добавление в электролит хромирования (Cr3+ + ZrO2) солей легирующих элементов Mo и V снижает остаточные напряжения в хромовом покрытии в 7 ^ 10 раз, что приводит к уменьшению его трещиноватости.

Оценка влияния легирующих добавок в покрытии (Сг3+) на наводороживание и изменение механических свойств стали 30ХГСА (предел прочности - ст вр , МПа, относительное сужение поперечного сечения - у , % ) проведена по результатам сравнительных испытаний на кратковременную прочность по ГОСТ 1497 образцов без покрытия (подложка) и с покрытиями, нанесенными в электролитах (Cr3+ + ZrO2) и (Cr3+ + ZrO2 + Mo + V) с последующим обезводороживанием в течение 12, 24 и 48 часов при температуре 200 °С. Испытание на статическое растяжение цилиндрических образцов проводили на машине МТS810 при 20°С.

Результаты испытаний показали, что после нанесения хромового покрытия в “трёхвалентных” электролитах предел прочности стали 30ХГСА (временное сопротивление разрыву) меняется незначительно (уменьшается с 1280 МПа до 1250 МПа), относительное сужение поперечного сечения (остаточная пластическая деформация) после хромирования в электролите без легирующих добавок снижается на 10 % (уменьшается с 55 % до 51 %), а после хромирования в электролите с добавками легирующих

Таблица 2. Величина остаточных напряжений в покрытиях, осажденных в “трёхвалентных“ электролитах

Таким образом, легирование хромового покрытия молибденом и ванадием не изменяет механические свойства стали 30ХГСА.

ВЫВОДЫ

-

1. Оптимизирован состав трёхвалентного кластерного электролита по концентрации соединений Mo и V и получены уравнения регрессии, описывающие зависимость скорости осаждения покрытия, его сплошности и шероховатости от концентрации молибдата и ванадата натрия в электролите.

-

2. Хромовые покрытия, осажденные в электролите (Cr3+ + ZrO2) с добавками легирующих элементов Mo и V и без них являются катодными по отношению к исследованному материалу подложки (сталь 30ХГСА). Легирование хромового покрытия молибденом и ванадием сближает стационарный потенциал покрытия и подложки, что приводит к снижению тока коррозии.

-

3. Проведенными ускоренными коррозионными испытаниями установлено, что легирование хромового покрытия Mo и V повышает кор-

- розионную стойкость покрытия в 1,3 – 2,4 раза.

-

4. Добавление в электролит хромирования (Cr3+ + ZrO2) солей легирующих элементов Mo и V снижает внутренние растягивающие напряжения в покрытии в 7 ^ 10 раз, что уменьшает трещиноватость покрытия.

-

5. Легирование хромового покрытия молибденом и ванадием не изменяет механические свойства стали 30ХГСА (предел прочности, относительное сужение поперечного сечения).

Список литературы Легирование трёхвалентных хромовых покрытий молибденом и ванадием как способ повышения функциональных характеристик покрытий Cr (III)

- Гамбург Ю. Д. Электрохимическая кристаллизация металлов и сплавов//М.: Янус К, 1997. С. 32

- Винокуров Е.Г., Кудрявцев В.Н., Бондарь В.В. Коррозионные и защитные свойства покрытий аморфным сплавом хром-фосфор//Защита металлов. 1992. Том 28. №4, с. 659.

- Матвеев Д.В., Подтяжкин М.С., Кузнецов В.В. Коррозионно-электрохимические свойства осадков хром-молибден, полученных из электролита на основе сульфата хрома (III)//Сборник тезисов докладов к научно-практической конференции "Коррозия металлов и антикоррозионная защита". 2006. С.42-44.

- Игнатьев В.И., Шлугер М.А., Поздеева Ю.В. Внутренние напряжения хромовых покрытий, легированных ванадием и молибденом//Защита металлов. 1989. Том 25. №5. С. 863-865.

- Шлугер М.А., Поздеева Ю.В., Ток Л.Д. Защитные свойства электролитических хромомолибденовых покрытий//Защита металлов. 1981. Том 22. №4. С. 468-470.