Лингвистический подход к оптимизации управления вельц-процессом

Автор: Вернергольд Александр Рудольфович, Казаринов Лев Сергеевич, Колесникова Ольга Валерьевна

Статья в выпуске: 17 (117), 2008 года.

Бесплатный доступ

Рассматриваются основные положения процесса вельцевания цинковых кеков, методика оптимизации вельц-процесса на основе лингвистических правил, алгоритм выделения области Парето оптимальных режимов в информационной базе данных АСУ ТП.

Вельц-процесс, процесс вельцевания, оптимизация управления, оптимизация вельц-процесса, нечеткая логика

Короткий адрес: https://sciup.org/147154632

IDR: 147154632 | УДК: 62-51

Текст научной статьи Лингвистический подход к оптимизации управления вельц-процессом

определенность параметров рабочего режима, обеспечивающих высокий выход вельц-окиси. Все это снижает качество процесса вельцевания.

Актуальной задачей повышения эффективности процесса вельцевания является автоматизация управления в рамках АСУ ТП. Задачи данного класса рассматривались в литературе, главным образом для цементного производства [1-4]. Вопросы управления процессом вельцевания цинковых кеков с точки зрения эффективности производства освещены в работах [5, 6]. Однако задача использования современных методов обработки информации в АСУ ТП с целью оптимизации процесса вельцевания изучена недостаточно.

-

1. Постановка задачи

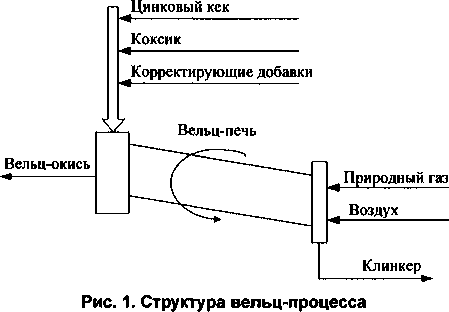

Процесс вельцевания цинковых кеков производится во вращающихся печах. Общая структура процесса представлена на рис. 1.

Цинковый кек содержит около 20 % цинка, индий, кадмий, свинец, медь. Для извлечения этих металлов его смешивают с коксовой мелочью и нагревают до 1250-1350 °C в вельц-печи. Тепло выделяется за счёт сгорания коксовой мелочи и экзотермических реакций. В качестве флюсующих добавок, позволяющих оптимизировать вельц-процесс при переработке цинковых кеков, используются известняк и формовочный песок. Технологический воздух используется для интенсификации процессов горения углерода и окисления паров цинка, свинца и кадмия, поддержания необходимой температуры в реакционной зоне. Принудительная подача воздуха используется также для эффективного сжигания природного газа при разогреве печи. Природный газ используется для сушки и разогрева футеровки печи при ее пуске, а также для разогрева материала после остановок печи и технологических нарушений. Оптимальным является ведение процесса без использования природного газа. Продуктами вельцевания являются вельц-окись, которая возгоняется, охлаждается и улавливается рукавными фильтрами, и медистый клинкер. В вельц-окиси содержится около 75 % оксида цинка, оксиды кадмия, индия и свинца. Медистый клинкер содержит 3-4 % меди и 30-35 % железа. Вельц-окись направляется на выщелачивание, а клинкер отгружается на медные предприятия.

В соответствии с работой [5], в качестве критериев оптимизации вельц-процесса можно принять следующие:

-

• максимальное содержание оксида цинка в пыли, которую выносят из печи протекающие газы

maxMZn0; (1)

-

• максимальное повышение СО2 в отходящих газах

шах Дог; (2)

-

• минимальный объем дутья (воздуха) при удовлетворении допусков на режимные параметры вельц-процесса

-

2. Алгоритм выделения области Парето-оптимальных режимов в информационной базе данных

min И02. (3)

Смысл этих критериев достаточно очевиден: критерий (1) отражает выход целевого продукта вельц-печи; максимальное содержание СО2 в отходящих газах (критерий (2)) обеспечивает полное выгорание в печи составляющей углерода, являющейся основным источником тепла вельц-процесса; минимизация расхода кислорода Рог (критерий (3)) соответствует минимальной подачи воздуха в печь. Здесь, если подается избыток воздуха, то тепло выдувается из печи и снижается ее энергетическая эффективность. При недостатке воздуха наблюдается неполное выгорание соответствующей составляющей углерода и недовыработка тепловой энергии, что также снижает эффективность печи.

В процессе эксплуатации печи наблюдаются различные режимы ее работы, которые зависят от параметров загрузки печи и параметров ведения вельц-процесса. Каждому режиму ведения вельц-процесса соответствует свой набор результирующих показателей:

Hzno> KCO2,KO2)/Se 1,2,...,#}, (4) где (Л/zno, Кеог, Уог) - вектор наблюдаемых базовых показателей эффективности режимов; s - индекс наблюдаемых режимов печи; N - количество режимов.

В общем случае ведение вельц-процесса не является оптимальным. Формально это означает, что для некоторого s-ro режима, характеризующегося наблюдаемыми значениями показателей эф фективности (MZn0, КС02, К02), можно указать резервы повышения показателей эффективности: повышение Л/2„о, Усог и снижение И02. Для оптимальных режимов невозможно осуществить улучшение одного из показателей без ухудшения других показателей. Как известно из теории оптимизации, совокупность неулучшаемых решений образуют область Парето в задачах оптимизации. Представляется целесообразным из множества всех наблюдаемых режимов ведения вельц-процесса выделить Парето-оптимальные режимы. Зная набор Парето-оптимальных режимов, можно рассчитать для них тепловой и материальный балансы, которые, в свою очередь, могут служить основой для оптимального ведения вельц-процесса.

В данной работе приводится алгоритм выделения Парето-оптимальных режимов в рамках ведения информационной базы данных АСУ ТП.

Будем теоретически представлять уравнение области Парето соотношением:

У = /№), (5) где у - объем воздушного дутья; х - вектор технологических факторов, в данном случае, состоящий из двух факторов: Мг^о и Кеог; а - вектор структурных параметров зависимости (5).

Отклонение данных эксплуатации от теоретического значения, определяемого областью Парето, определим соотношением е,=у,-Ла](хД$=1,2,...Л (6) s - индекс статистического наблюдения.

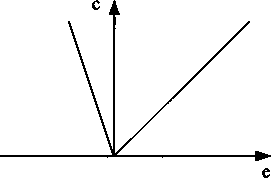

Для того чтобы выделить область Парето, на отклонение от указанной области введем штрафную функцию (рис. 2).

Рис. 2. Штрафная функция

Суммарный штраф при отклонении данных эксплуатации от области Парето:

с-К|ф# со

где е”, е* - отрицательные и положительные значения отклонений экспериментальных данных от области Парето; 8Ш - величина штрафа при наличии отклонения экспериментального значения показателя ys ниже теоретического значения, определяемого областью Парето /[а](х5).

Ставится задача найти аналитическое выражение области Парето по критерию минимума суммарного штрафа (7) на данных эксплуатации.

Сначала предположим, что выражение отклонения (6) можно представить в виде линейной функции:

^=Л-Е«ухл>л = 1>2- (8)

7=0

ЭС

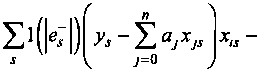

Условия минимума суммарного штрафа:

= —2S„

где II е5 I, II еЛ) - единичные функции.

Решение линейного алгебраического уравнения:

Е^ =di, ? = 0,1,...,и; (10) 7=0

gij —^шЕ^Р'* |)^и^7* ~*~ E.^p.t 1^/»^»’ di ^Е1^])^ ^^l^ •

Решение задачи (10) осуществляется итерационно на основе последовательных решений соответствующей системы линейных алгебраических уравнений (10), определяющих минимизацию целевой функции (7) методом наискорейшего спуска.

В случае нелинейной функции /[а](х$) задача решается методом Ньютона. В этом случае постановка задачи (6), (7) линеаризуется в виде (8) и решение ведется итерационно с использованием решений системы уравнений (10).

В результате будет получено аналитическое выражение области Парето (5), с помощью которого можно характеризовать режимы работы печи как оптимальные или неоптимальные.

отклонений параметров режимов от номинальных значений;

-

• органично вписываются в формат инструкций оператора печи по рациональному ведению режимов.

Нечеткие правила необходимо формулировать для приведения текущих режимов печи к Па-рето-оптимальным режимам, методика выделения которых приведена выше. Другими словами, нечеткие правила должны представлять собой инструкции оператору как при наличии отклонений режимных параметров привести их к Парето-оптимальным значениям.

В рамках указанного подхода состояние печи представляется лингвистическими переменными, а задача оперативного управления структурируется на основе следующих категорий: «Отклонение», «Причина», «Действие», «Результат», «Оценка». Под отклонением понимается отклонение режимных параметров печи от расчетных значений. Эти отклонения выражаются:

-

• в случае количественной оценки - числом;

-

• в случае качественной оценки отклонения определяются: «много ниже нормы», «ниже нормы», «несколько ниже нормы», «норма», «несколько выше нормы», «выше нормы», «много выше нормы». По категории «Причина» указываются причины возникших отклонений. Под действием понимается корректирующие действия, выполняемые оператором для того, чтобы привести текущий режим к расчетному режиму. Действия измеряются по качественной шкале - шкале интенсивности: «значительно добавить», «добавить», «слегка добавить», «расчетное действие», «слегка убавить», «убавить», «значительно убавить». Результат выражается количественными оценками для базовых параметров: MZn0, Исог, ^ог- Для категории «Оценка» вводится шкала оценок со следующими градациями: «оптимально», «субоптимально», «допустимо», «недопустимо».

В указанных шкалах создается реляционная база данных по ведению технологического процесса печи, форма заполнения которой приведена в табл. 1. В результате формируется статистика ведения режимов печи. На основе статистической обработки выявляются правила оптимального управления процессом вельцевания.

Предложенный подход позволяет улучшить процесс вельцевания за счет приведенных выше градаций. Так, например, содержание цинка и свинца в клинкере может превышать установленную норму. Причиной этого отклонения может являться повышенная загрузка печи или недостаточная подача вторичного воздуха.

В типовой технологической инструкции говорится, что в случае повышенной загрузки печи необходимо снизить загрузку, в случае недостаточной подачи вторичного воздуха увеличить его подачу. Применение нечеткой логики позволяет формулировать действия для улучшения процесса в терминах, более понятных человеку-оператору, например, слегка убавить загрузку печи, значительно убавить загрузку печи или слегка добавить подачу вторичного воздуха, значительно добавить подачу вторичного воздуха.

В технологической инструкции по переработке цинковых кеков вельцеванием в условиях ком- плекса вельц-печи № 5 ОАО «ЧЦЗ» имеются данные по отклонениям, носящим технологический характер, а также указаны причины отклонений и меры по нормализации процесса. Фрагмент указанных данных приведен в табл. 2. Однако, как можно видеть из табл. 2, в технологической инструкции отклонения и действия по устранению от-

Таблица 1

Форма заполнения реляционной базы данных по ведению технологического процесса печи

|

Отклонение |

Причина |

Действие |

МгпО |

Результат ^СО2 |

^02 |

Оценка |

Таблица 2

Фрагмент технологической инструкции по переработке цинковых кеков вельцеванием в условиях комплекса вельц-печи № 5 ОАО «ЧЦЗ»

|

Отклонение |

Причина отклонения |

Меры по нормализации процесса |

|

Приготовление шихты в барабане-грануляторе |

||

|

Шихта пылит |

|

|

|

• Недостаточное содержание влаги в шихте |

|

|

|

Шихта вязкая, выгружается из барабана большими комья ми |

• Недостаточная подача сухих компонентов в шихту |

• Проверить загрузку транспортера № 0-5 сухими материалами (кокс сорта «Б», флюс), отрегулировать при необходимости |

|

• Избыточное увлажнение шихты |

• Снизить расход пульпы в барабан-гранулятор вплоть до отключения насоса № 0-27 |

|

|

Недостаточное перемешивание шихты |

• Перегрузка барабана-гранулятора |

• Снизить суммарную загрузку транспортера № 0-5 из питателей (сохраняя заданные соотношения) |

|

Вельцевание |

||

|

Повышенная температура в верхней головке печи (более 800-850 °C) |

• Увеличенная тяга печи, перегрев материала |

|

|

• Недостаточная загрузка шихты в печь |

• Увеличить загрузку шихты |

|

|

Образование железистых криц (шаров) в печи |

|

|

|

Образование металлизированной настыли около разгрузочного конуса печи |

|

|

клонений не имеют градаций, отсутствует категория «Результат», а также не производится оценка режима процесса вельцевания после принятия мер по устранению отклонений параметров вельц-печи от расчетных значений.

Выводы

-

1. При автоматизации управления процессами вельцевания цинковых кеков наряду с задачами контроля и стабилизации режимных параметров целесообразно решать задачу оптимизации режимов процессов вельцевания.

-

2. Решение задачи оптимального управления вельц-процессом осуществляется на основе выявления области Парето в пространстве основных показателей эффективности указанного процесса.

-

3. В работе предложен алгоритм выделения области Парето оптимальных режимов в информационной базе данных АСУ ТП.

-

4. Применение предложенного алгоритма выделения области Парето позволяет организовать оптимальное управление технологическим процессом в печи, обеспечивающее повышение его эффективности.

-

5. В работе предлагается оперативное управление процессом вельцевания осуществлять на основе нечетких зависимостей (лингвистических правил), которые должны представлять собой

-

6. инструкции оператору как при наличии отклонений режимных параметров привести их к Парето-оптимальным значениям.

-

2. Krings, L. LINKman in cement production: optimization beyond traditional control / L. Krings, D. W. Haspel// ABB Review. - 1995. -M- C. 3238.

-

3. Stadler, K. S. Model predictive control of the calciner at Holcim’s Lagerdorf plant with the ABB Expert Optimizer / K. S. Stadler, B. Wolf, E. Gallestey //ZKG International. - 2007. -№ 3.

-

4. Галлестей, Э. Новые подходы к работе в цементной промышленности / Э. Галлестей, Д. Кастанъоли, К. Колберт // ABB Review. - 2004. -№2.-С. 13-19.

-

5. Козлов, П. А. Вельц-процесс / П. А. Козлов. -М.: Издательский дом «Руда и металлы», 2002. -176 с.

-

6. Авдеев, М. А. Вельцевание цинк-свинецсодержащих материалов / М. А. Авдеев, А. В. Колесников, Н. Н. Ушаков. - М.: Металлургия, 1985. -120 с.

Список литературы Лингвистический подход к оптимизации управления вельц-процессом

- Лисиенко В.Г. Вращающиеся печи: теплотехника, управление и экология: справочное издание: в 2 кн./В.Г. Лисиенко, Я.М. Щелоков, М.Г. Ладыгин. -М.: Теплотехник, 2004. -588 с.

- Krings L. LINKman in cement production: optimization beyond traditional control/L. Krings, D.W. Haspel//ABB Review. -1995. -№ 7. -C. 32-38.

- Stadler K.S. Model predictive control of the calciner at Holcim's Lagerdorf plant with the ABB Expert Optimizer/K.S. Stadler, B. Wolf, E. Gallestey//ZKG International. -2007. -№ 3.

- Галлестей Э. Новые подходы к работе в цементной промышленности/Э. Галлестей, Д. Кастаньоли, К. Колберт//ABB Review. -2004. -№ 2. -С. 13-19.

- Козлов П.А. Вельц-процесс/П.А. Козлов. -М.: Издательский дом «Руда и металлы», 2002. -176 с.

- Авдеев М.А. Вальцевание цинксвинецсодержащих материалов/М.А. Авдеев, А.В. Колесников, Н.Н. Ушаков. -М.: Металлургия, 1985. -120 с.