Локальное легирование алюминиевых сплавов с применением лазерного воздействия

Автор: Мурзин Сергей Петрович, Трегуб Валерий Иванович, Трегуб Николай Валерьевич, Никифоров Аркадий Михайлович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 6-1 т.14, 2012 года.

Бесплатный доступ

Проведены исследования процессов локального лазерного легирования технически чистого алюминия и сплава системы Al-Mg АМг6. В качестве материалов, содержащих легирующие компоненты, использовались технически чистая медь и сплав системы Cu-Zn латунь Л62 в виде фольг толщиной 0,05 мм. В легирующей фольге методом вытяжки эластичной средой предварительно формировали рельефную структуру внешней поверхности, которая обеспечивает улучшение условий внедрения легирующего компонента в основу. Разработан способ локального легирования сплава на основе Аl.

Легирование, сплав алюминиевый, латунь, воздействие лазерное, слой приповерхностный

Короткий адрес: https://sciup.org/148201628

IDR: 148201628 | УДК: 535

Текст научной статьи Локальное легирование алюминиевых сплавов с применением лазерного воздействия

вание порошками с высокой температурой плавления при невысоком энерговкладе, довольно часто сопровождается неполным растворением и неполным перемешиванием присадочных компонентов в легированных зонах [8, 9]. Таким образом, совершенствование технологии легирования алюминиевых сплавов с применением лазерного воздействия является актуальной научной задачей. Целью данной работы является разработка способа легирования металлов и сплавов с применением лазерного воздействия, обеспечивающего высокое качество получаемого легированного слоя.

ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ

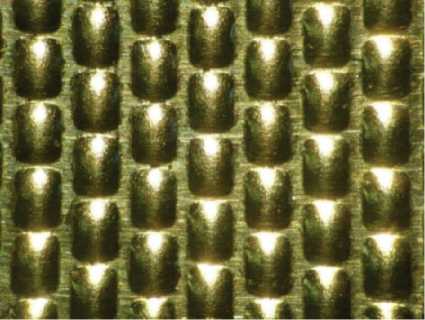

Проведены исследования процессов локального лазерного легирования технически чистого алюминия и сплава системы Al-Mg АМг6. В качестве материалов, содержащих легирующие компоненты, использовались технически чистая медь и сплав системы Cu-Zn латунь Л62 в виде фольг толщиной 0,05 мм. В легирующей фольге методом вытяжки эластичной средой предварительно формировали рельефную структуру внешней поверхности (рис. 1), которая обеспечивает хороший контакт, как следствие – улучшение условий внедрения легирующего компонента в основу. Перед лазерной обработкой проводили очистку контактирующих поверхностей электрополировкой с последующей промывкой в ультразвуковой ванне. Внешняя поверхность легирующего листового материала обрабатывалась для снижения коэффициента отражения. Используя оптически прозрачный материал осуществляли прижим легирующей фольги к образцу из алюминиевого сплава АМг6. Далее прово-

Рис. 1. Общий вид сформированной методом вытяжки эластичной средой рельефной структуры внешней поверхности материала,

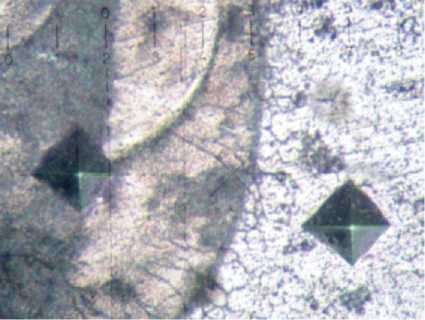

Рис. 2. Структура приповерхностного слоя сплава АМг6 с образующейся последующей многоцикловой лазерной обработкой при температурах ниже линии солидуса зоной взаимодиффузии; увелич. х500

содержащего легирующие компоненты

дили лазерную обработку в два этапа. На первом этапе осуществляли внедрение легирующих компонентов в алюминиевый сплав в месте контакта при частичном плавлении материала основы в диапазоне температур между линиями солидуса и ликвидуса. Усилие внедрения складывалось из приложенной к верхнему слою прижимающей нагрузки и давления при импульсном воздействии лазера. Затем проводили многоцикловую лазерную обработку при температурах ниже линии солидуса. Для осуществления лазерного воздействия использовалась установка ROFIN StarWeld Manual Performance, оснащенная Nd:ИАГ-лазером с длиной волны излучения 1,06 мкм. В процессе осуществления отработки режимов энергия в импульсе составляла 20…50 Дж при длительности 0,5…20 мс.

МЕТАЛЛОГРАФИЧЕСКИЕ ИССЛЕДОВАНИЯ

В результате легирования медью технически чистого алюминия образуется сплав системы Al-Cu. При этом основной упрочняющей фазой является θ-фаза CuAl2. Структура приповерхностного слоя образцов из сплава системы Al-Mg АМг6 после лазерного воздействия с внедрением в основу технически чистой меди при частичном плавлении материала алюминиевого сплава в диапазоне температур между линиями солидуса и ликвидуса представлена на рис. 2. Сплав имеет гетерогенную структуру, основу которой составляет α-твердый раствор (светлые участки), β-фаза, представляющая собой интерметаллид Mg2Al3, а также марганцовистая фаза, выделяющаяся внутри зерен. При наличии марганца и примесей Fe и Si образуются марганцовистые фазы (AlMg2Mn, AlFeSi), а также силицид магния (Mg2Si). Граница раздела между легирующим слоем и основой однородная. Поры, ракови- ны и неметаллические включения отсутствуют. Размер отпечатков при измерении микротвердости в зоне легирования и в материале основы практически одинаковый.

Последующей многоцикловой лазерной обработкой при температурах ниже линии солидус образуется зона взаимодиффузии, в которой наблюдается формирование границ зерен и выделение по ним упрочняющей фазы. Границы зерен распространяются через границу раздела между основой и легированным материалом. Имеет место некоторое увеличение микротвердости в зоне взаимодиффузии.

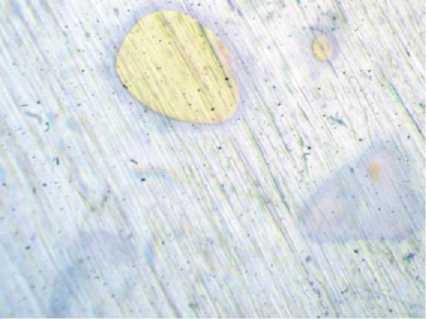

В результате легирования латунью сплава АМг6 образуются сплавы системы Al-Zn-Cu-Mg. К вышеуказанной θ -фазе CuAl2 добавляются упрочняющие фазы: η -фаза MgZn2; S-фаза Al2CuMg; T-фаза Al2Mg3Zn3. После многоцикловой лазерной обработки в зоне взаимодиффузии наблюдается структура эвтектики, состоящая из колоний α -твердого раствора и упрочняющих фаз, представленная на рис. 3. Микротвердость

Рис 3. Структура эвтектики, состоящая из колоний α -твердого раствора и упрочняющих фаз после многоцикловой лазерной обработки; увелич. х300

Рис. 4. Структура приповерхностного слоя сплава системы Al-Mg АМг6 после лазерного воздействия с внедрением сплава типа твердый раствор системы Cu-Zn латуни Л62, непротравленный косой шлиф по углом 5° к обработанной поверхности; увелич. х500

Рис. 5. Структура приповерхностного слоя сплава АМг6 после лазерного воздействия с внедрением латуни Л62, непротравленный шлиф; увелич. х500

составляет Нм = 2000…2200 МПа. Имеет место ячеистое членение. Границы ячеек выделяются разворотом пластинчатого пакета фаз и дифференцированностью ячеек. В зоне взаимодиффу-зии отмечается существенное увеличение микротвердости.

На рис. 4, 5 представлена структура приповерхностного слоя сплава системы

Al-Mg АМг6 после лазерного воздействия с внедрением двухкомпонентного металлического сплава системы Cu-Zn латуни Л62. Граница раздела между легирующим слоем и основой однородная. Поры, раковины, неметаллические включения отсутствуют. Наблюдается переходная зона красного цвета, наличие которой можно объяснить увеличением содержания Cu при более интенсивной диффузии Zn [10-18] в алюминиевый сплав.

Структура представляет собой светлые зерна б-твердого раствора с выделением перечисленных выше интерметаллидных фаз как в центре зерна, так и по их границам. При определенных условиях формируется структура эвтектики. Конфигурация и ориентация зерен, а также размер выделений упрочняющих фаз зависит от условий теплоэнергетических параметров лазерной обработки. Критерии влияния фаз на зарождение эвтектической колонии в системе Al-CuAl2 представлены в табл. 1. Представленные пара- метры необходимо учитывать при проектировании технологий локального легирования алюминиевых сплавов медью и медными сплавами с упрочнением при формировании эвтектической структуры в пластической матрице.

В эвтектике б-твердый раствор меди в алюминии растет в виде трехмерных дендритов при общей закономерности развития ответвлений по направлениям куба. Рост дендритов фазы CuAl2 характеризуется большим геометрическим совершенством, прежде всего постоянством углов между ветвями смежных порядков.

В результате выполненных исследований установлено, что выбранные режимы обработки для исследуемых сплавов АМг6 и Л62 приводят к формированию многофазной структуры. Имеет место повышение эффективности легирования, заключающееся в увеличении количества одновременно вводимых компонентов и глубины обработанного слоя по сравнению с контрольными образцами, в которых в качестве легирующего материала использовались технически чистая медь. Указанный эффект можно объяснить интенсификацией массопереноса и ростом запаса свободной энергии. Подтверждением протекания процесса упрочнения при выбранных режимах является увеличение микротвердости. Наибольший эффект упрочнения, достигаемый при использовании в качестве легирующего материала

Таблица 1. Критерии влияния фаз на зарождение эвтектической колонии в системе Al-CuAl2

|

Система |

Фаза (первичные крист аллы) |

Т 2 , °C |

Т пл , K |

Кристаллическая решетка (ти п) |

|

Al-CuAl 2 |

Al |

13 |

933 |

Г.ц.к. |

|

CuAl 2 |

7 |

864 |

Те тра гональ на я |

Здесь обозначено: Т2 – максимальное переохлаждение двухфазного (Ж+ α или Ж+ β фазы) сплава по отношению к солидусу.

латуни Л62, объясняется созданием наибольшего количества упрочняющих фаз и более низкой температурой солидуса. Кроме того, одним из определяющих процессов является образование области двухфазного (Ж+ α фаза) сплава.

ЗАКЛЮЧЕНИЕ

Лазерное поверхностное легирование является одним из основных методов улучшения поверхностно-зависимых свойств алюминиевых сплавов. Проведены исследования процессов локального лазерного легирования технически чистого алюминия и алюминиево-магниевого сплава АМг6. В качестве материалов, содержащих легирующие компоненты, использовались технически чистая медь и сплав системы Cu-Zn латунь Л62 толщиной 0,05 мм. В результате легирования медью технически чистого алюминия образуется сплав системы Al-Cu. При этом основной упрочняющей фазой является θ -фаза CuAl2.

В результате легирования латунью сплава АМг6 образуются сплавы системы Al-Zn-Cu-Mg. К вышеуказанной θ -фазе CuAl2 добавляются упрочняющие фазы: η -фаза MgZn2; S-фаза Al2CuMg; T-фаза Al2Mg3Zn3. Изучена структура приповерхностного слоя сплава АМг6 после лазерного воздействия с внедрением двухкомпонентной латуни Л62. Граница раздела между легирующим слоем и основой однородная. Поры, раковины, неметаллические включения отсутствуют. Наблюдается переходная зона красного цвета, наличие которой можно объяснить более интенсивной диффузией Zn в алюминиевый сплав. После многоцикловой лазерной обработки в зоне взаимодиффузии наблюдается структура эвтектики, состоящая из колоний α -твердого раствора и упрочняющих фаз. Микротвердость составляет Нм = 2000…2200 МПа. Имеет место ячеистое членение. Границы ячеек выделяются разворотом пластинчатого пакета фаз и дифференцирован-ностью ячеек. В зоне взаимо-диффузии отмечается существенное увеличение микротвердости.

Разработан способ локального легирования сплава на основе Аl. В качестве материала, содержащего легирующие компоненты, используется латунь в виде фольги толщиной 0,05 мм, в которой предварительно формировали упорядоченный рельеф поверхности. Выбранные режимы обработки исследуемых сплавов АМг6 и Л62 приводят к формированию многофазной структуры. Имеет место повышение эффективности легирования, заключающееся в увеличении количества одновременно вводимых компонентов и глубины обработанного слоя по сравнению с контрольными образцами, в которых в качестве легирующего материала использовались технически чистая медь. При выбранных режимах габ-людается увеличение микротвердости. Наибольший эффект упрочнения, достигаемый при использовании в качестве легирующего материала латуни Л62, объясняется созданием наибольшего количества упрочняющих фаз и более низкой температурой солидуса. Кроме того, одним из определяющих процессов является образование области двухфазного (Ж+α фаза) сплава.

Работа выполнена при поддержке Министерства образования и науки РФ в рамках реализации ФЦП «Научные и научно-педагогические кадры инновационной России» на 2009 – 2013 годы.

Список литературы Локальное легирование алюминиевых сплавов с применением лазерного воздействия

- Морозова Е.А., Муратов В.С. Лазерное легирование поверхности титана хромом и медью//Фундаментальные исследования. 2007. № 8. С. 64-65.

- Гиржон В.В., Смоляков А.В., Танцюра И.В. Структурное состояние поверхностных слоев алюминия после лазерного легирования смесью порошков меди и железа//Физика металлов и металловедение.-2008.-Т. 106.-№4.-С. 398-403.

- Dube D., Fiset M., Countur A., Nakatsugawa I. Characterization and performance of laser melted AZ91D and AM60B//Materials Science and Engineering. 2001. A299, pp. 39-45.

- Ignat S., Sallamand P., Grevey D., Lambertin M. Magnesium alloys laser (Nd:YAG) cladding and alloying with side injection of aluminium powder//Applied Surface Science. 2004. Vol. 225, pp. 124-134.

- Majumdar J.D., Chandra B.R., Galun R., Mordike B.L., Manna I., Laser composite surfacing of a magnesium alloy with silicon carbide//Composites Science and Technology. 2003. Vol. 63, pp. 771-778.

- Dobrzański L.A., Tański T., Domagała J., Bonek M., Klimpel A. Microstructure analysis of the modified casting magnesium alloys after heat and laser treatment//Journal of Achievements in Materials and Manufacturing Engineering. 2009. Vol. 32, No. 1, pp. 7-12.

- Тарасова Т.В. Распределение элементов в ванне расплава при лазерном легировании//Металловедение и термическая обработка металлов. 2002. № 3. С. 24-27.

- Görgl R., Brandstätter E. Laser cladding and laser alloying -similarities and differences//Journal of Heat Treatment and Materials. 2012. Vol. 2, pp. 125-132.

- Diepers H., Prieler R., Laschet G., Theiler C., Schubert E. Micro-Macro Simulation and Experimental Investigations of Laser Remelting Al-Coatings on steel//Modeling of Casting, Welding and Advanced Solidification Processes IX; Ed. by P.R. Sahm, P.N. Hansen and J.G. Conley. 2000, pp. 798-805.

- Мурзин С.П., Осетров Е.Л., Трегуб Н.В., Никифоров А.М. Создание нанопористых металлических материалов с применением лазерного воздействия//Известия СамНЦ РАН. 2009. Т.11, № 5. С. 102-105.

- Мурзин С.П., Трегуб В.И., Меженин А.В., Осетров Е.Л. Лазерное наноструктурирование металлических материалов с применением подвижных фокусаторов излучения//Компьютерная оптика. 2008. Т. 32, №4. С. 353-356.

- Мурзин С.П., Осетров Е.Л., Трегуб Н.В., Малов С.А. Повышение равномерности глубины зоны образования нанопористых структур при формировании лазерного воздействия фокусатором излучения//Компьютерная оптика. 2010. Т.34, №2. С. 219-224.

- Kazanskiy N.L., Murzin S.P., Osetrov Ye.L., Tregub V.I. Synthesis of nanoporous structures in metallic materials under laser action//Optics and Lasers in Engineering. 2011. Vol. 49, No. 11, pp. 1264-1267.

- Мурзин С.П. Разработка способов интенсификации формирования нанопористых структур металлических материалов селективной лазерной сублимацией компонентов сплавов//Компьютерная оптика. 2011. Т.35. № 2. С. 175-179.

- Казанский Н.Л., Мурзин С.П., Трегуб В.И. Оптическая система для проведения селективной лазерной сублимации компонентов металлических сплавов//Компьютерная оптика. 2010. Т.34, №4. С. 481-486.

- Досколович Л.Л., Казанский Н.Л., Мордасов В.И., Мурзин С.П., Харитонов С.И. Исследование оптических систем управления передачей высоких энергий//Компьютерная оптика. 2002. №23. С.40-43.

- Murzin S.P. Increasing the efficiency of laser treatment of materials using elements of computer optics//Journal of Advanced Materials. 2003. Vol. 10. № 2, pp. 181-185.

- Мурзин С.П., Осетров Е.Л. Исследования температурных полей в конструкционной стали при воздействии лазерных потоков, сформированных фокусаторами излучения//Компьютерная оптика. 2007. Т. 31, №3. С. 59-62.