Магнитогидродинамическое перемешивание алюминиевых раплавов в миксерах сопротивления

Автор: Павлов Евгений Александрович, Боговалов Сергей Владимирович, Тимофеев Виктор Николаевич, Надточий Дмитрий Сергеевич

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Статья в выпуске: 5 (12), 2006 года.

Бесплатный доступ

Рассмотрены результаты моделирования нестационарного и стационарного магнитогидродинамического перемешивания алюминиевых расплавов в миксерах сопротивления. Математическое моделирование осуществлено на основе совместного использования программ « Ansys Emag» и «Ansys CFX»

Короткий адрес: https://sciup.org/148175318

IDR: 148175318 | УДК: 669.715

Текст краткого сообщения Магнитогидродинамическое перемешивание алюминиевых раплавов в миксерах сопротивления

В последнее время в цветной металлургии и литейном производстве все большее распространение получают электротехнологические установки, предназначенные для получения высококачественных, многокомпонентных сплавов. Особенно велик спрос на подобные установки в литейном производстве алюминиевых сплавов. Требования к качеству алюминиевых сплавов и изделий из них постоянно растут в связи с ростом их использования практически во всех областях промышленности. И стратегии крупных металлургических компаний, таких как ОАО «Русский алюминий», «Сибирско-Уральская алюминиевая компания» и др., направлены на увеличение доли сплавов в общем объеме продукции [1].

Особое место в установках для приготовления сплавов занимают магнитогидродинамические (МГД) технологии, совмещающие простоту, надежность и высокую эффективность. Применение МГД-перемешивания для интенсификации приготовления алюминиевых сплавов является практически обязательным условием при создании современных литейно-плавильных агрегатов [2]. На сегодняшний день для приготовления сплавов на заводах ОАО «Русский алюминий» и ОАО «Сибирско-Уральская алюминиевая компания» наибольшее распространение получила технологическая установка, состоящая из поворотного миксера сопротивления и МГД-перемешивателя (МГДП).

Миксер алюминиевых сплавов (печь) с индуктором предназначен для приготовления сплавов за счет интенсификации процесса перемешивания и растворения компонентов сплава в расплаве алюминия. При включении МГДП индук- тор создает электромагнитное поле, состоящее из бегущего и пульсирующего магнитного полей, по-разному проявляющихся в разных зонах индуктора, под действием которых расплавленный металл перемешивается в одной части печи (при реверсе бегущего магнитного поля расплав перемешивается в другой ее части). Для обеспечения проникновения бегущего электромагнитного поля (ЭМП) в месте установки МГДП монтируется плита из немагнитной стали. Автоматическое управление реверсированием движения магнитного поля позволяет достигать требуемых технологических параметров расплава через 10…30 мин (в зависимости от марки сплава и объема металла в миксере).

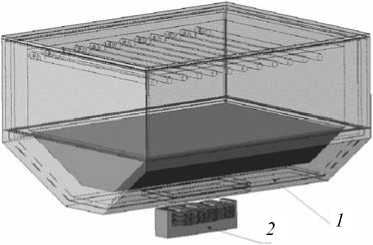

Технологическая установка для приготовления алюминиевых сплавов, состоящая из поворотного миксера и горизонтально установленного МГДП включает следующие основные части (рис. 1): металлический каркас – 1 ; футеровка – 2 ; ванна расплава – 3 ; электронагреватели – 4 ; форкамера – 5 ; заливочный карман – 6 ; вытяжной зонт – 7 ; поворотная опора – 8 . Камера миксера имеет две тепловые зоны – нижнюю 3 со сплавом и верхнюю 9 без расплава (внутренняя полость). Под подиной миксера установлен МГД-перемешиватель 10 . Для контроля температуры нагревателей на своде имеются термопары 11 . Термопары, установленные на поверхности 12 и в глубине расплава 13 , контролируют температуру расплава соответственно у поверхности расплава и у подины. По показаниям этих термопар производится регулирование процесса приготовления сплава за счет изменения энергии, подводимой к электронагревателям.

Рис. 1. Разрезы миксера сопротивления с МГДП: а – продольный разрез; б – поперечный разрез (обозначения см. в тексте)

б

Индуктор МГДП, устанавливаемый под подину позиция 10 (рис. 1), или с боковой стороны печи представляет собой линейную индукционную машину (ЛИМ) [3]. Ее особенности состоят в том, что она является двух- или трехфазной с 2 p = 2 и работает в условиях большого немагнитного зазора Δн = 0,2…0,5 м, что обусловливает низкий cos φ = (0,1…0,4), механический КПД и использование напряжения пониженной частоты ( f = 0,1…2 Гц).

Наиболее распространенным на территории Российской Федерации является МГДП Г-2,5 производства ООО «НПЦ магнитной гидродинамики» (г. Красноярск), который представляет собой двухфазную ЛИМ с чередующимся типом обмотки [4] и предназначен для установки под подину печи для печей емкостью 10…60 т и немагнитным зазором Δ н = 0,25…0,40 м. Характеристики МГДП -2,5 следующие: масса – 6 500 кг; длина – 2 185 мм; высота – 800 мм; ширина – 1 200 мм; ширина магнитопровода – 500 мм; ток фазы – 200 А; линейная плотность тока – 1,6 ∙ 105 А/м; частота питающего напряжения – 0,5 Гц; потребляемая мощность – 120 кВА; охлаждение – воздушное принудительное.

Использование МГДП в металлургии началось еще в 60-е гг. прошлого века и основывалось в основном на эмпирическом подборе нужного индуктора для конкретной печи, так как аналитический способ анализа всей совокупности электромагнитных и термогидродинамических явлений протекающих в индукторе и пространстве печи слишком сложен [5]. Методики, предназначенные для расчета ЛИМ, позволяли рассчитать индуктор МГДП с большим запасом усилия, развиваемого в жидком металле, что в большинстве случаев не оправданно, так как при этом не учитывается достигаемый тепломассобмен и растворяемость лигатур [4; 5]. Методики, предназначенные для расчета печей, в свою очередь не учитывали МГД-воздействия, оказываемого на расплав, что делало оценку тепловой работы печи некорректной [6].

Большое количество допущений и упрощений расчетных моделей в существующих методиках и невозможность точной количественной оценки параметров технологического процесса с МГД-перемешивателем делает их малопригодными для проектирования современных литейноплавильных агрегатов. Поэтому разработка корректных методик расчета МГД-перемешивания является весьма актуальной задачей.

Математическая модель миксера сопротивления с МГДП. Для полного учета всей совокупности физических процессов, протекающих в описанной выше технологической установке авторами была создана трехмерная численная параметрическая модель, которая позволяет исследовать электромагнитные и гидродинамические поля, получать дифференциальные и интегральные характеристики этих полей, проводить оптимизационные вычисления.

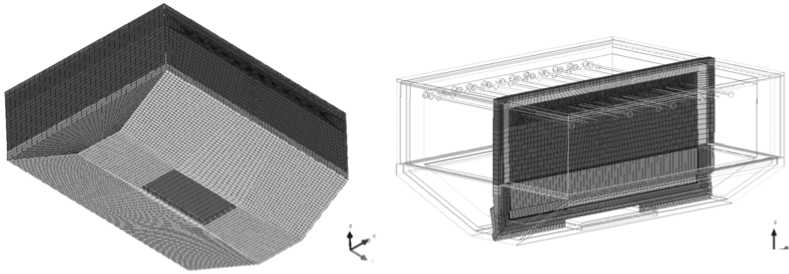

Для решения такой сложной задачи, как нестационарное МГД-перемешивание расплава в миксере, использовался прием разбиения общей задачи на две: термогидродинамическую и электромагнитную, решаемых соответственно в программах «Ansys CFX» и «Ansys Emag» (рис. 2). Взаимный учет скоростей для электромагнитной задачи и сил для гидродинамической задачи производился только в области ванны расплава, где осуществлялась итерационная корректировка скоростей и сил. Для корректного решения уравнений ЭМП в нестационарном и комплексном виде с произвольным полем скоростей в программу «Ansys Emag» были добавлены два новых конечных элемента с соответствующими формулировками.

Рис. 2. Геометрия расчетной области совместной электромагнитной и термогидродинамической задачи:

1 – миксер сопротивления; 2 – индуктор МГДП

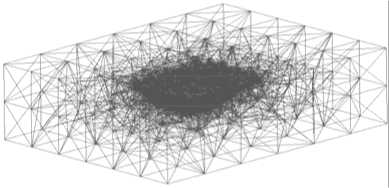

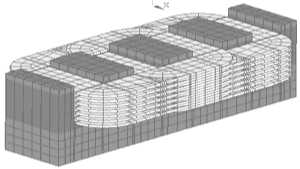

Решение электромагнитной задачи осуществлялось в областях, включающих области решения задачи электродинамики (рис. 3) и термогидродинамики (рис. 4). Область решения электромагнитной задачи включает: ванну расплава, немагнитное гнездо, обмотки индуктора, магнитопровод, непроводящую и немагнитную область, описывающую воздух. Область решения термогидродинамической задачи включает: области многослойной футеровки свода, стен, подины, ванну расплава, слой шлака, внутреннюю полость, нагреватели.

Нестационарное электромагнитное поле в расчетной области электромагнитной задачи описывается системой уравнений Максвелла без учета токов смещения [7]:

rotH = y(E + [ux B ]);(1)

rotE =-^L;(2)

dt divL = 0 .(3)

Система уравнений (1), (2), (3) должна быть дополнена следующим материальным уравнением:

L = ц о Ц r H .

Эта система решается путем замены [7]:

B = roM

Используя кулоновскую калибровку div A = 0, а также считая, что магнитная проницаемость в каждой области постоянна, систему уравнений Максвелла можно привести к следующему виду [7]:

a a d t

=----div ■ grad A - Vq + [ их rot A ];

P a Y

dA div(Y I---Vq +1ux rotA 11 = 0 . (5)

Idt J

Решение уравнения (4) осуществляется для мгновенных и комплексных величин стандартными процедурами метода конечных элементов минимизации функционала [8; 9].

Рис. 3. Сетка конечных элементов (~165 000 элементов, 86 000 узлов), аппроксимирующих область электромагнитной задачи: а – каркасное представление всей сетки; б – аппроксимация индуктора сеткой

б

а

б

Рис. 4. Сетка контрольных объемов (~300000 элементарных объемов), аппроксимирующих термогидродинамическую задачу: а – вид на сетку; б – сетка в продольном разрезе

Нестационарное термогидродинамическое поле в расчетной области описывается системой уравнений включающей уравнение неразрывности (6), уравнений моментов для турбулентного движения (7)…(9) и уравнением теплового баланса (10) [10]:

pdiv ( U ) = 0; (6)

d( W )

p + pdiv (WU ) = at

a p a z

П ■ div ( grad W ) +

d ( u ' w ' ) d ( u ' v ' ) d ( w '

-p—--p~--p-^- dx dy dz

+ p g + F iz , (9)

a(u) ap p + + d div (UU )=- + n ■ div (grad U ) + ;

a t 'ax

d( T ) p с + a t

p сT div ( U ) = X ■ div ( grad T ) + Q Дж

+ 5 Т .(10)

+

-p

a

a x

a y

a z

a( V) 8P p----- + p div (VU ) =---+ n ■ div (grad V ) + a t ay

+ F y , (8)

+ F i x

Для замыкания системы уравнений (6)…(10) используется k –ε модель турбулентности, описываемая уравнениями [10]

pf < ^ ) a t

+ p div ( kU ) =

= div

n t gradk

. ° k

p£(=)

d t

+ 2 П t E ij ■ E ij -pe

+ p div ( e U )

= div

n t .

— grad e . ce

2 e e

+ C 1 e Т2П Л' E j - C 2 epT . (12) kk

Описанная выше математическая модель имеет более 40 варьируемых параметров, сочетание которых позволяет производить расчеты для миксеров любой емкости и размеров, с любым допустимым сочетанием параметров индуктора.

В процессе математического моделирования были получены следующие результаты:

– распределение скоростей в ванне расплава с течением времени при различных частотах питающего напряжения индуктора;

– распределение индукции магнитного поля с течением времени;

– распределение температур в пространстве миксера с течением времени;

– интегральные и дифференциальные характеристики электромагнитного и теплового полей в нестационарном режиме;

– интегральные и дифференциальные характеристики электромагнитного и теплового полей при постановки задачи электродинамики в комплексной форме;

– оптимальные частоты работы МГДП при разных полюсных шагах и немагнитных зазорах;

– сделана оценка влияния тангенциального F t и нормального F n усилия, развиваемого ЭМП индуктора в расплаве.

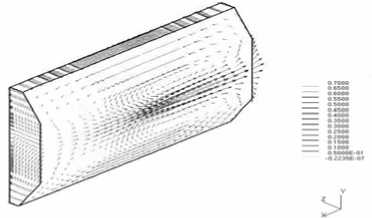

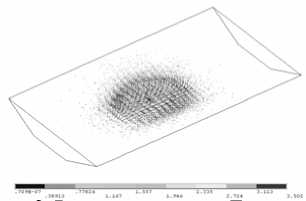

Распределение скоростей в ванне расплава в момент времени τ = 180 с (рис. 5) характерно для установившегося режима скорости при частоте питающего напряжения индуктора f = 0,5 Гц и токе I = 200 А.

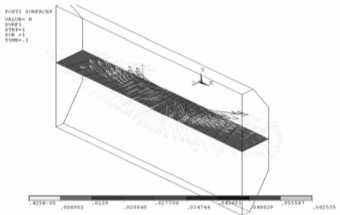

Время установления скорости вблизи дна ванны хорошо согласуется с результатами натурных экспериментов (рис. 6, 7).

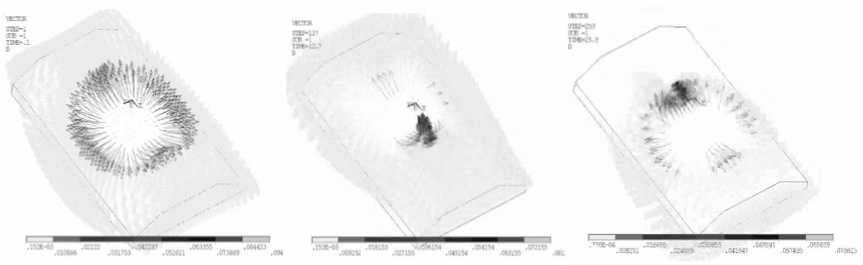

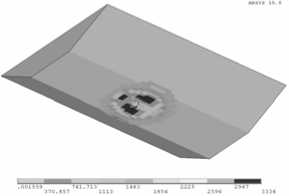

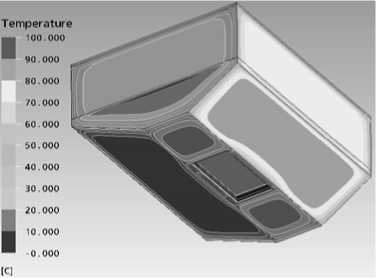

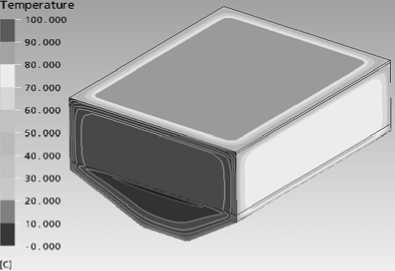

В результате решения задачи электродинамики в комплексной форме было получено распределение действующих значений величин Ft , Fn , индукции поля B (рис. 8), активной мощности Q (рис. 9), а также распределение температур на поверхности миксера, полученных в результате теплового анализа показано (рис. 10).

Рис. 5. Скорости в ванне алюминия при установившемся режиме:τ = 180 с, f = 0,5 Гц, I = 200 A

Рис. 6. Распределение электромагнитных сил в сечении ванны: τ = 180 с, f = 0,5 Гц, I = 200 A

а

б

Рис. 7. Распределение магнитуды индукции магнитного поля в ванне расплава

в различные моменты времени

Рис. 9. Распределение удельной активной мощности в ванне ( f = 0,5 Гц, I = 200 А)

а

б

Рис. 10. Распределение температур на поверхности миксера: а – вид снизу; б – вид сверху

Таким образом, в результате анализа расчетных данных электромагнитного, гидродинамического и теплового полей были сделаны выводы об эффективности различных МГДП при варьируемых параметрах источника питания ( f , I ). Выбраны оптимальные параметры, обеспечивающие максимальную эффективность МГД-перемешива-ния при минимальной энергоемкости процесса. В результате корректного учета тепломассообмена в тепловом расчете миксера проведена оценка влияния перемешивания на тепловой баланс системы и определена мощность нагревателей. Кроме оценки вариаций существующих миксеров с МГДП, обоснованы конструкции вновь создаваемых и перспективных миксеров с глубиной расплава до 2 м.