Математическая модель оптимизации работы экспортно-ориентированного предприятия в условиях мировой финансово-экономической нестабильности

Автор: Коренная Кристина Александровна, Логиновский Олег Витальевич, Максимов Александр Александрович

Статья в выпуске: 23 (282), 2012 года.

Бесплатный доступ

Предложена математическая модель управления промышленным предприятием, позволяющая оптимизировать его деятельность на примере крупной экспортно-ориентированной промышленной компании по производству ферросплавов, как в условиях стабильного развития мировой экономики, так и при развитии финансовоэкономических кризисов.

Промышленное предприятие, математическая модель, металлургия, производство, финансовый кризис

Короткий адрес: https://sciup.org/147154768

IDR: 147154768 | УДК: 651.01(075.8)+658.1

Текст научной статьи Математическая модель оптимизации работы экспортно-ориентированного предприятия в условиях мировой финансово-экономической нестабильности

1Управление промышленными предприятиями в условиях глобальной финансово-экономической нестабильности накладывает на владельцев и руководителей промышленных предприятий, особенно тех, которые продают значительную часть своей продукции за рубеж, требования обеспечить гораздо большую гибкость в подготовке и принятии управленческих решений.

Как известно, основным назначением ферросплавов в сталеплавильном производстве являются раскисление и легирование стали, а также легирование и модифицирование чугуна и сплавов; производство химических соединений как исходных материалов для защитных покрытий на металлических конструкциях и даже обогащение полезных ископаемых.

Само производство ферросилиция осуществляется электротермическим способом на основе рудовосстановительных процессов. Производство ферросилиция в рудно-термических печах ведется непрерывным способом, при котором шихта загружается в печи по мере ее проплавления. Производимый ферросилиций по маркам и химическому составу должен соответствовать требованиям действующих ГОСТов.2

Полноценная работа ферросплавных печей обеспечивается только при тщательной подготовке шихтовых материалов. Фракционный состав компонентов шихты должен способствовать хорошей газопроницаемости колошника печи при высокой однородности шихтовой смеси и оптимальной ее проводимости, обеспечивающей глу-

бокую посадку электродов при заданном электрическом режиме.

Выплавка ферросилиция как непрерывный процесс сопровождается периодически дозированной загрузкой шихтовых материалов и выпуском сплава и шлака.

Функционирование и работа печей определяется:

-

– качественной подготовкой шихтовых материалов;

-

– правильным дозированием шихты;

-

– выбранным режимом подачи электроэнергии;

-

– обеспечением равномерного схода шихты;

-

– выбором длины рабочих концов электродов при выплавке соответствующих марок ферросилиция;

-

– своевременным выпуском сплава.

Подготовленные к выплавке ферросилиция шихтовые материалы подаются на дозирование. Соотношение масс компонентов шихты устанавливает старший мастер исходя из:

-

– расчета шихты, выполняемого на основании материальных балансов плавки и утвержденного главным инженером;

-

– учета присутствующей влажности восстановителя;

– оперативных данных о технологическом хо-

- де печи.

Уровень колошника, обеспечивающий нормальную работу печи, зависит от ее геометриче- ских и электрических параметров, от марки выплавляемого на ней сплава и устанавливается опытным путем для каждой печи.

Исходные данные по расчету шихты для выплавки ферросилиция приведены в таблице.

Интенсивность загрузки шихты в печь контролируют по расходу (съему) электроэнергии на одну колошу. Расход (съем) электроэнергии на одну колошу должен составлять:

при выплавке сплава ФС75 1500–1560 кВтч;

при выплавке сплава ФС65 1400–1460 кВтч;

при выплавке сплава ФС45 1370–1400 кВтч.

Очень важно понимать, что руководство промышленного предприятия по производству ферро- сплавов должно прежде всего организовать именно производство ферросилиция в объемах и номенклатуре, обеспечивающих выполнение договорных обязательств в соответствии с установленными владельцами компании критериями. Все прочие направления деятельности предприятия, как и вся его работа в целом, должны быть подчинены реализации указанной цели.

Постановка и экономико-математическая

Исходные данные по расчету шихты для выплавки ферросилиция

|

№ п/п |

Наименование показателей |

Ед. изм. |

Марка сплава |

||

|

ФС75 |

ФС65 |

ФС45 |

|||

|

1 |

Содержание (базовое) в сплаве: |

||||

|

– кремния (БSi) |

% |

75,5 |

65,0 |

45,0 |

|

|

– железа (БFе) |

% |

23,0 |

33,0 |

52,5 |

|

|

– примесей (БПр ) |

% |

2,0 |

2,0 |

2,5 |

|

|

2 |

Содержание железа в стружке сталь |

% |

95,0 |

95,0 |

95,0 |

|

3 |

Содержания кремнезема (SiO2) |

||||

|

– в кварците |

% |

97,0 |

97,0 |

97,0 |

|

|

– в золе коксового орешка |

% |

50,0 |

50,0 |

50,0 |

|

|

– в золе угля каменного |

% |

54,0 |

54,0 |

54,0 |

|

|

– в золе щепы древесной |

% |

35,5 |

35,5 |

35,5 |

|

|

4 |

Содержание золы (Ас): |

||||

|

– в коксовом орешке |

% |

13,0 |

13,0 |

13,0 |

|

|

– в угле каменном |

% |

6,5 |

6,5 |

6,5 |

|

|

– в щепе древесной |

% |

1,8 |

1,8 |

1,8 |

|

|

5 |

Содержание летучих ( V г): |

||||

|

– в коксовом орешке |

% |

1,2 |

1,2 |

1,2 |

|

|

– в угле каменном |

% |

26,0 |

26,0 |

26,0 |

|

|

– в щепе древесной |

% |

87,5 |

87,5 |

87,5 |

|

|

6 |

Содержание твердого углерода ( С тв ): |

||||

|

– в коксовом орешке |

% |

86,0 |

86,0 |

86,0 |

|

|

– в угле каменном |

% |

69,0 |

69,0 |

69,0 |

|

|

– в щепе древесной |

% |

12,0 |

12,0 |

12,0 |

|

|

7 |

Избыток углерода ( K с ) |

% |

7,0 |

7,0 |

7,0 |

|

8 |

Извлечение кремния ( V Si ) |

% |

85,0 |

92,0 |

95,0 |

модель оптимизации работы экспортноориентированного предприятия по производству ферросплавов в условиях глобальной нестабильности выполнена на основе концептуальных положений прогнозно-адаптивного подхода к управлению компаниями [1].

Допустим, что предприятие по производству ферросилиция имеет n рудно-термических печей, каждую из которых обслуживает k производственных бригад. Печи могут выплавлять ферросилиций различных марок ( f ). К примеру, ОАО «Кузнецкие ферросплавы» производит ферросилиций марок ФС75, ФС65, ФС45. В соответствии с договорными обязательствами предприятие обязано выпустить определенное количество ферросилиция по конкретным маркам, классам крупности и срокам поставки. Стоимость сырья, материалов, электроэнергии является величиной переменной и зависит от внешних условий, но на определенных промежутках времени она имеет фиксированное значение.

В условиях стабильного развития мировой экономики [2], когда продукция промышленных предприятий по производству ферросплавов востребована на зарубежных рынках и имеет высокую продажную цену, собственники экспортноориентированных промышленных предприятий вполне могут поставить перед указанными предприятиями задачу – максимизировать прибыль от продажи выпускаемой готовой продукции.

Вполне естественно, что в периоды повышенного спроса на продукцию ферросплавных производств международными рынками и высоких цен на эту продукцию у предприятий-производителей есть самые серьезные стимулы, чтобы не только реализовать выпуск готовой продукции в соответствии с имеющимися договорными обязательствами, но и выпустить дополнительно такое количество сверхплановой продукции, которое предприятие может себе позволить в рамках имеющихся у него возможностей (мощностей агрегатов, размеров запасов сырья и материалов, пропускной способности узлов дробления и линий обработки готовой продукции в целом).

В условиях мировых финансово-экономических кризисов или нестабильности мирового рынка, связанной с иными причинами, владельцы ферросплавных предприятий уже не могут требовать от их руководства получения значительных прибылей от продажи готовой продукции на зарубежных рынках. Более того, ферросплавные предприятия для обеспечения непрерывной работы своих производств должны нести дополнительные расходы, связанные с тем, что предприятия, продолжающие работать даже в условиях отсутствия спроса на готовую продукцию, несут издержки на сырье и материалы, электроэнергию, заработную плату и др. Собственники компании вынуждены предприятию эти расходы восполнять. Поэтому в условиях нестабильности мирового рынка предприятие стремится минимизировать свои издержки, значительную часть которых могут восполнить только собственники компании [2].

Таким образом, в условиях стабильного развития мировой экономики целевая функция Ф 1 работы промышленного предприятия по производству ферросплавов должна иметь следующий вид:

Ф 1 = П T ^ max, (1) где П T – прибыль предприятия от реализации готовой продукции всех марок ферросилиция в период времени Т.

Прибыль от реализации готовой продукции всех марок ферросилиция в период Т рассчитывается по формуле (2):

п Т = z ( i fT c T ) - Z ( i fT fZ S ET + ZZ s MTm + f f V n mm

+ ZZZ> Il - SOT, (2) km /)

где C T f – стоимость единицы выпущенной продукции f- й марки ферросилиция в период Т , тыс. руб.; I T f – объем выпуска ферросилиция f -й марки за

ET период времени Т, т; Sfn – стоимость расходов на электроэнергию E на единицу выпущенной продукции для выпуска f-й марки ферросилиция в n-й печи за период времени T, тыс. руб.; SMfnTm – стоимость расходов на материалы М по m-му материалу на единицу выпущенной продукции для производства f-й марки ферросилиция в n-й печи за период времени Т, тыс. руб.; ZTfkn– суммарная заработная плата рабочих, осуществлявших производство ферросилиция, на единицу выпущенной продукции f-й марки k-й бригады на n-й руднотермической печи предприятия за период времени Т, тыс. руб.; SОT – общие издержки, которые промышленное предприятие несет в течение всего периода T.

Предприятие несет указанные издержки SОТ даже в том случае, если не будет производить никакой готовой продукции. В состав указанных издержек входят: амортизация оборудования; различного рода арендные платежи; заработная плата среднего и высшего управленческих звеньев предприятия; отчисления по налогам; оплата банковского кредита; выплаты за загрязнение окружающей среды; расходы, связанные с функционированием систем экологической защиты производств; коммерческие расходы и др.

В периоды повышенного спроса на ферросплавную продукцию предприятие стремится выпускать дополнительные объемы ферросилиция различных марок в зависимости от потребностей рынка и уровня их цен. Объемы дополнительного производства ферросилиция (сверх договорных обязательств) являются, в сущности, оперативной информацией, принимаемой собственниками и руководителями компании на основе оперативного анализа ситуаций на внешнем рынке и возможности максимальной загрузки производственного комплекса промышленного предприятия в целом.

В этой связи выражение (2) можно расписать несколько иначе:

ПТ = 2((ITi-dog + fop )СТ )-2((fog + ITdop )х xzf SET + 2 SMT + 2 ZT„ ]]- SO, (3) n V m k ))

где I T dog – объем выпуска -й марки ферросилиция, который предприятие должно произвести в соответствии со всеми своими договорными обязательствами за период времени Т , т; I T dop – дополнительный объем выпуска -й марки ферросилиция за период времени Т , т.

Поскольку издержки S ОT являются, как правило, неизменными в период времени Т , то S ОT может рассматриваться как константа S ОT = const, поэтому в целевой функции данное слагаемое можно не учитывать.

Использование целевой функции (1) должно учитывать следующие ограничения:

-

1. Технологические ограничения:

– каждая n -я печь должна 15 дней в квартал непрерывно выплавлять ферросилиций марки ФС45. Все остальное время указанного периода может выплавляться ферросилиций любой марки (ФС75, ФС65, ФС45);

– для производства ферросилиция марок ФС65 и ФС45 могут использоваться любые (как открытые, так и закрытые) печи. Ферросилиций марки ФС75 может производиться только в закрытых печах.

-

2. Объем выпуска готовой продукции каждой марки ферросилиция не должен быть меньше суммарного объема каждого вида ферросилиция, который предприятие обязано поставить покупателям готовой продукции по имеющимся договорам в течение указанного периода.

-

3. Сверхплановый (за пределами договорных обязательств) выпуск ферросилиция по конкретным маркам должен осуществляться пропорционально спросу на соответствующие виды ферросилиция на мировом рынке.

-

4. Общий объем выплавляемой ежедневно продукции не должен превышать суточной пропускной способности линий переработки.

-

5. Объемы выпуска готовой продукции, которые предприятие не сможет реализовать по договорам с покупателями, не должны превышать возможности по их складированию и хранению.

-

6. Общий объем произведенного ферросилиция по предприятию в целом за период времени Т не может превышать суммарной потенциальной мощности всех производственных агрегатов предприятия.

2iT ^ 22(Ofn • t), (4) n где Ofn – среднесуточная производительность n-й печи по выплавке ферросилиция марки f; t – количество суток в периоде T.

В условиях мирового финансово-экономического кризиса или иных причин нестабильности международных рынков, обусловливающих падение спроса, снижение цен на готовую продукцию и т. п., целевую функцию работы промышленного предприятия по производству ферросплавов можно представить как функцию минимизации потерь, которые предприятие вынуждено нести по причине неликвидности значительной части произведенной продукции (т. е. резкого снижения продаж, но сохранения практически всех остальных статей расходов продолжающего непрерывно работать предприятия):

Ф 2 = min F ( S ET , S MT , Z T , P d ), (5) где SET – затраты предприятия на электроэнергию на период времени T , тыс. руб.; SMT – затраты предприятия на сырье и материалы за период времени T , тыс. руб.; Z T – заработная плата рабочих предприятия за период времени T , тыс. руб.; P d T – дополнительные нерегламентированные потери промышленного предприятия за период времени T , вызванные внешними воздействиями кризисного характера, тыс. руб.

В результате целевая функция Ф 2 будет иметь вид:

Ф 2 = 2 ( I T 2 ( S ET + 2 S M + 2 Z ikn )) + P d ^ min. (6) n m k

Таким образом, целевая функция Ф 2 позволяет промышленному предприятию минимизировать его суммарные расходы на электроэнергию, сырье и материалы, заработную плату рабочих, а также дополнительные нерегламентированные потери, связанные с кризисными проявлениями.

Оценка деятельности предприятия за период больший T осуществляется по формуле:

ф O = 2 ( S ET + SMT + ZT + P d ) ^ min. (7) T

Значение общих потерь промышленного предприятия может быть уменьшено и за счет сокращения объемов выпуска готовой продукции. Однако поскольку ферросплавные производства являются непрерывными и производственные агрегаты нельзя останавливать полностью, то предприятие, даже в самых невыгодных для себя условиях, вынуждено производить ферросилиций хотя бы в минимально возможном количестве на каждой рудно-термической печи.

Как уже отмечалось ранее, в условиях нарастающей неопределенности мирового рынка спрос и цены на продукцию предприятия резко снижаются, прибыль от продаж падает до нулевых или отрицательных значений. Каждое управленческое решение при этом становится очень важным для предприятия, производящего ферросилиций.

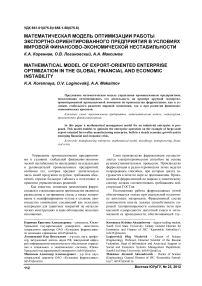

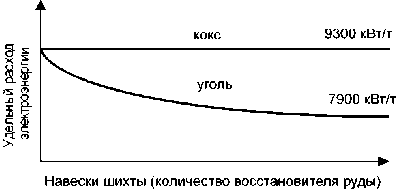

Сложность управления предприятием увеличивается как самой неопределенностью воздействий внешних факторов, так и трудностями составления даже краткосрочных прогнозов динамики складывающихся ситуаций. Необходимо учитывать, что соотношение между параметрами рудовосстановительных процессов находится в основном в нелинейной зависимости от объемов выпуска ферросилиция и характеристик производственных агрегатов. Иллюстрацией к сказанному могут служить рис. 1 и 2.

Таким образом, чтобы обеспечить работу предприятия в условиях неопределенности, его руководство должно предоставлять собственникам компании совокупность экономически обоснованных вариантов бизнес-прогнозов, которые дадут возможность предприятию адаптироваться к складывающимся внешним ситуациям. Владельцы корпорации должны, тщательно проанализировав предложенные варианты, выбрать наиболее приемлемые из них, формилуруя таким образом линию поведения компании.

Указанная линия поведения позволяет промышленному предприятию существенно уменьшить затраты на электроэнергию, сырье и материалы, необходимые для производства готовой продукции, а также на заработную плату рабочих,

Рис. 1. Зависимость удельных расходов электроэнергии от состава и объемов используемого восстановителя

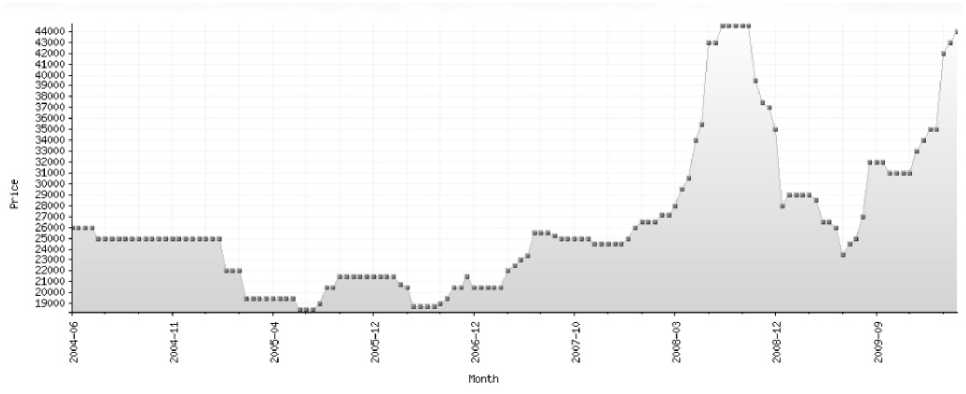

Рис. 2. Динамика стоимости навески шихты за период 2002–2011 гг.

обеспечивая при этом выполнение договорных обязательств в полном объеме, безостановочную работу всех непрерывных производств и сокращение дополнительных нерегламентированных потерь кризисного характера.

Цена правильности формирования прогнозов развития внешних ситуаций и мирового рынка в целом, а также подготовки принятия решений по выбору, связанному с этими прогнозами вариантов поведения компании, является очень высокой для корпораций.

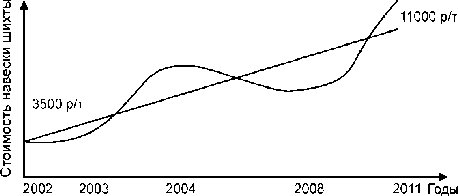

Укажем, например, как изменялись базовые цены на коксующийся уголь, являющийся основным сырьем для металлургических производств на мировом рынке, за период 2004–2010 гг. (рис. 3).

Анализ базовых цен на коксующийся уголь достаточно убедительно показывает, что динамика цен на коксующийся уголь за указанный период (2004–2010 гг.) была крайне нестабильной. В частности, в 2009/2010 финансовом году базовая стоимость высококачественного коксующегося угля с австралийского месторождения Peak Downs составила $130 за тонну, а углей более низкого качества с месторождения Gregory – $115–125 за тонну.

По разным маркам углей уровень мировых цен в 2009/2010 финансовом году снизился в среднем на 57–60 % по сравнению с 2008/2009 финансовым годом, что можно назвать своеобразной компенсацией за стремительный – до 206 % – рост предшествующих котировок финансового года с апреля 2007 по март 2008 г. Составление прогнозов динамики мировых цен как на сырье и материалы, так и на готовую продукцию, таким образом, является весьма непростой задачей. При ее решении необходимо учитывать в числе прочего и месторасположение региона, для которого формируется прогноз. К примеру, для коксующихся углей региональным фактором пренебречь невозможно. Сложный баланс спроса и предложения коксующихся углей весьма различен по регионам мира. Напомним, что из-за отсутствия единых и стабильных качественных характеристик цены на коксующийся уголь не определяются на бирже.

Рис. 3. Базовые цены на коксующийся уголь, $/т

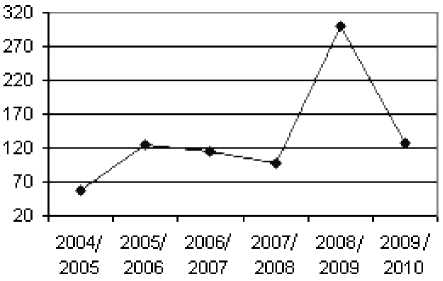

Рис. 4. Динамика отпускных цен на одну из основных марок ферросилиция – ФС45 – с 2004 г.

Основные цены на коксующийся уголь до сих пор устанавливаются договорами между его производителями и потребителями.

Продолжает дорожать на мировом рынке и кокс. А поскольку цены на это сырье для российских производителей традиционно устанавливаются с обязательным пересмотром каждый месяц, квартал, полугодие, т. е. согласно достигнутым соглашениям по контрактам, то проблема приобретения коксового сырья для производства ферросплавов еще более увеличивает сложность управления ресурсным обеспечением ферросплавных (а также и всех металлургических) предприятий.

В результате цены на продукцию предприятий ферросплавной отрасли также были подвержены значительным колебаниям. На рис. 4 представлена динамика отпускных цен на одну из основных марок ферросилиция с 2004 г.

Программа, реализующая данную модель в рамках информационно-аналитической систе-мыОАО «Кузнецкие ферросплавы», написана на языке С++ и позволяет руководителям промышленного предприятия в зависимости от меняющихся внешних условий (колебаний спроса, уровня цен на готовую продукцию, удельной стоимости сырья, материалов, электроэнергии и т. д.) в оперативном режиме формировать варианты производственных заданий.

Список литературы Математическая модель оптимизации работы экспортно-ориентированного предприятия в условиях мировой финансово-экономической нестабильности

- Коренная, К.А. Информационно-ресурсное обеспечение управления промышленными предприятиями на основе прогнозно-адаптивного подхода/К.А. Коренная, О.В. Логиновский, А.А. Максимов//Информационные ресурсы России. -2012. -№ 2. -С. 16-20.

- Логиновский, О.В. Корпоративное управление/О.В. Логиновский, А.А. Максимов. -М.: Изд-во «Машиностроение», 2007. -624 с.