Математическая модель тепловых процессов и методика исследования теплоотдачи в пористом цилиндре

Автор: Кирсанов Ю.А., Назипов Р.А., Данилов В.А., Башкирцев Г.В.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Физика и электроника

Статья в выпуске: 4-1 т.12, 2010 года.

Бесплатный доступ

Построена аналитическая модель тепловых процессов в пористом цилиндре, нагреваемом внешним источником энергии. Адекватность построенной модели проверена расчетами теплового состояния пористых цилиндров разной длины при нескольких расходах теплоносителя. Показано, что для фиксированного расхода теплоносителя существует предельная длина пористого тела, превышение которой не приводит к росту тепловой нагрузки, воспринимаемой теплоносителем. Предложена методика оценки коэффициентов критериальных уравнений теплоотдачи в пористом теле, основанная на построенной аналитической модели тепловых процессов в пористом теле. На конкретном примере показана удовлетворительная устойчивость модели к погрешностям исходных данных и сходимость получаемых с помощью предложенной методики результатов исследования теплоотдачи к их истинным значениям.

Пористое тело, каркас, теплоноситель, теплоотдача, методика, устойчивость, сходимость

Короткий адрес: https://sciup.org/148199393

IDR: 148199393 | УДК: 536.24

Текст научной статьи Математическая модель тепловых процессов и методика исследования теплоотдачи в пористом цилиндре

Пористые тела позволяют интенсифицировать теплоотдачу в элементах энергетических систем. Однако, большое разнообразие геометрии и сложность описания протекающих в пористых структурах процессов явились причиной того, что имеющиеся данные по теплоотдаче и сопротивлению пористых сред значительно отличаются друг от друга [1-3]. Поэтому изучение теплогидродинамических характеристик пористых материалов продолжает оставаться актуальным.

Исследование теплогидравлических характеристик пористого тела предполагает наличие адекватной математической модели протекающих в нем процессов. В известных моделях принят ряд грубых допущений. Например, считается, что температура теплоносителя совпадает с температурой каркаса (однотемпературная модель) [4]; некоторые модели не учитывают продольную теплопроводность каркаса [5] и др. Нет единого мнения о величине доли теплоты ^ q , воспринимаемой каркасом: одни принимают ^ q = 1 , т.е., что вся теплота от стенки передаются каркасу [5],

другие, пытаясь учесть отличие ^ q от 1, принимают предположение о не нулевом градиенте температуры на теплоизолированной стенке [6].

Дополнительной причиной расхождений экспериментальных данных по теплоотдаче и сопротивлению пористых структур является разный подход к описанию их характеристик. Так, в одних работах в качестве определяющего размера берется эквивалентный диаметр каналов, в других – средний размер пор, в некоторых – диаметр канала, в котором расположена пористая вставка и др. [7].

Новый подход к описанию геометрических и теплофизических свойств пористых материалов сделан в работе [8], где предложена геометрическая модель высокопористого ячеистого материала (ВПЯМ). Модель характеризует пористый материал большим чем ранее набором параметров, а именно: объемной пористостью 8 v , просветностью 8 s , диаметром сферических пор d сф , межцентровым расстоянием между сферическими порами l , эквивалентным диаметром каналов d э , эквивалентным диаметром перемычек каркаса d ск , удельной поверхностью пористости f w , относительной площадью поперечного сечения каркаса 8 ск и др. Относительные эффективные теплопроводности каркаса и теплоносителя предложено вычислять по формулам, которые удовлетворительно согласуются с литературными данными [8]:

Х ск = X к / X w = 8 СК ; X f ,эф = \эф/ X f = 1 -8 ск ;

-

8 ск = (1 -8 v )/ ( 3 - 2 d ск ) ’

где X w и X f — теплопроводности материала каркаса и теплоносителя, Вт/(мК); d ск = d ск Jd сф .

Объемные теплоемкости каркаса и теплоносителя приняты пропорциональными S v и ( 1 - S v ) , соответственно.

Целью выполненных исследований являлось:

-

- решение сопряженной стационарной задачи теплообмена пористого цилиндра с охлаждающим его однофазным теплоносителем;

-

- разработка методики исследования теплоотдачи в пористом цилиндре на основе полученного решения указанной сопряженной задачи;

-

- проверка методики исследования теплоотдачи на модельной задаче.

СОПРЯЖЕННАЯ СТАЦИОНАРНАЯ ЗАДАЧА ТЕПЛООБМЕНА ПОРИСТОГО ЦИЛИНДРА С ТЕПЛОНОСИТЕЛЕМ

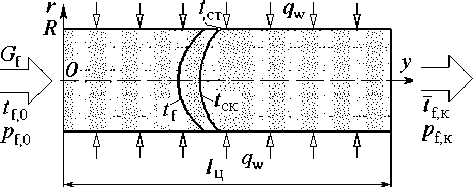

Рассматривается пористое тело цилиндрической формы радиусом R и длиной l ц (рис. 1). Боковая поверхность тела нагрета до температуры t ст , которая может изменяться по длине цилиндра, не изменяясь во времени. В осевом направлении через пористое тело течет стационарный однофазный поток холодного теплоносителя массовым расходом G f и начальной температурой t f,0 . При течении сквозь пористое тело теплоноситель нагревается, а каркас охлаждается, в результате чего температуры каркаса t ск и теплоносителя t f изменяются как в продольном, так и в поперечном направлениях. Коэффициент теплоотдачи внутренней поверхности пористой структуры составляет a w , на входе и выходе потока - « о и a 1 , соответственно. Требуется рассчитать тепловую нагрузку, воспринимаемую теплоносителем, и температурные поля в каркасе и теплоносителе.

При стационарных режимах течения и нагревания процесс передачи теплоты от пористого тела к теплоносителю описывается сопряженной стационарной задачей теплообмена, включающей в себя краевые задачи теплопроводности каркаса и теплоносителя. В относительных переменных задачи имеют вид

L 2 5 L,56CJ 52 6СК ск ск

1 X I +

X 5X ( 5X )5

+ a о (б f

-6СК ) = 0 ск

(о < X < 1, о < Y < 1);(1)

56„ (0, Y) _ 0 5X’

6 ск ( 1, Y ) = f ( Y ) ;

56ск ( X ,0) = Bi0 [ 6СК ( X ,0)-6f0 ];

5Y 0 скf,0

■"■'Х" = Bl,[6, (X ,1МсК (X ,1)] ;(5)

56 f _ b 5

5 Y ” X 5 X

56 f ( 0, Y ) _ 0

5 X

f Y ) _ ( 1 -n Q ) Nu- [ е ст ( Y ) -6 f ( 1, Y ) ] ; (8) 5 X

6 f ( X,0)_6№ _-1 ; (9)

Здесь X _ rjR ; Y _ yjl ц ; U-it - t „,„„ )/ t* ; L _ l „/ R ; a „ S . a , f „ l 2 /X„ ; b , = Nu f „ l „ /(s , Pe ) ; b _ 2 ( 1 -s„ L ( S v Pe ) ; Bi _a „ l Ц X ck ; Bi . _a . l Ц X ^,,

X ск _ s ck x w ; Nu _ a w RI X f,эф ; Pe _ w f DI a f ;

wf _ Gf /(pf SsПR2 ) - скорость фильтрации теплоносителя, м/с; t _ tст,Шах - tf,0 ; tст,тах – максимальная температура стенки, К;

af _ Xf Дрf cp ) - температуропроводность теп лоносителя, м2/с; D _ 2R - диаметр трубы, м.

Решение краевых задач (1)-(5) и (6)-(9) осу- ществляется с помощью конечных интегральных преобразований Фурье-Ханкеля [9, 10]:

6 ck,l ( ц n , Y m ) _ f ^/ 0 ( 4 n X ) f K y ( Y m Y ) 6 ск ( X , Y ) dY - dX ,

Рис. 1. Нагревание теплоносителя в пористом материале

еt L ( 4 1 , Y ) _ f X/ 0 ( 5 i X ) 6 f ( X , Y ) dX . (10)

Bi

Здесь K y (Y mY ) _ cos(Y mY ) + "sin (Y mY ) ,

Y m

Ц n , Y m и 5 1 - корни характеристических уравнений:

/ 0 (ц n ) _ 0 ;

t g (Y m ) 1

I

Bl Bl )

Y m Y m )

Bi o + Bi i

Y m Y m

(1 -8 Q )Nu. J0 (; 1 )=S J^ 1);

J o ( с ) и J i ( с ) — функции Бесселя первого рода нулевого и первого порядков.

Дифференциальные уравнения (1) и (6) в преобразованиях (10) принимают вид:

9 к (ц n , Y m ) = 1

z n , m

k d

Bi o 9 f,o + ( ц n L ) 2 Z d p F p (y m ,1 ) p = 0

J 1U) +

Ц n

+ BiiKy (ym )ZASx,n, 19f,L (; 1,1) + a0 ZASxnn, 1Fm, 1 (Ym, S 1 )Ь I=0

d 9 f, L + dY

k d

9,e f,L = b 2 J 0 ( ; 1 ) Z d p Y p + p = 0

” ” Z Z(12)

+ b 0 Z AnS x, n , I Z AmK y (Y mY )9 ск, L (Ц т , Y m ) n = 0

где z n , m = a 0 + ( ц nL ) 2 + y m ; 9 1 = b 0 + b i ; 2 ;

S x, n , I = i XJ 0 ( ц n X ) J 0 ( ; X ) dX = ц nJ 1 ^ n ) J 0L 1 ) 0 ц n S 1

F 1,p ( y m , Y ) = i z K ( y m Z 'dz =

F, (y m Y ) + B 0 Am

= Y p F , ( y m i ) + [ K y ( Y m i ) " 1p Y m

уpF, , Y p - 1 K у ( Y m Y ) - ( pF . 2 ( Y m , Y )

1 1 6 V/ m1 ) + p 2

Y2m приp = 0, приp = 1, приp >1;

-

b 2 = b ( 1 - n Q ) Nu ;

F f.„, ( y m ,; , ) = i K у ( y m i ) e f,L ( ; ,Y )di.

Решение обыкновенного дифференциального уравнения (12) [12]:

9f,L (; 1, Y)=etL (; 1,0)exp(- 9 y )+b 2 j 0 (; 1 )Zk; d,F2 k (; 1)+ k=0

+ b0 ZAnSx,n, 1 ZAmF3(ym,91, Y)9ck,l(цт, Ym ), n=0 m=0

где

Y

F 2,p ( 9 1 , Y M z p exP[ 9 1 ( Z - Y )] dz =

I y p

exP( -9 1Y )]/ 9 1 - pF 2,p—1 ( 9 1 , Y )

при p = 0, при p > 0;

/

F 3 ( y m , 9 1 , Y ) - YK у ( y m Z ) exp ( -9 zz ) dz =

= exp ( -9 1 Y ) [ y 2m F 4 ( y m Y ) -9 K у ( y m Y ) ] + 91 + Bi 0 9 2 +y m ’

F 4 (Y mY ) -[ s'n (Y mY )- Bi0 cos (Y mY ^Y m У Y m .

Оригиналы температур каркаса и теплоносителя находятся по формулам обращения [10]:

да да

9 ск ( X , Y ) = Z A n J 0 ( ц . X ) Z A m K y ( y m Y ) 9 cKL ( ц n , Y m ) , n = 0 m = 0

да

9 f ( X , Y ) = Z A 1 J 0 ( ; 1 X )ett ( ; 1 , Y ) , (14) l = 0

где A n = J 1 (ц n )/( ц nS x, n ) ; S x, n = J 1 (ц n )/ 2 ; A m = F 1,0 (y m 9)/ S 2, m ; S У, m =i K У (y mY ) d Y ;

2 22 2

A 1 = J 1 (; 1 // ( S 1S x, 1 ) ; S x, 1 = J 0 (; 1 ) + J 1 (; 1 )] 2 .

Интегрирование решений (13) и (14) по радиусу дает средние по поперечному сечению температуры

9ск (Y) = 2i X .ecK (X, Y)dX ;

9f (Y) = 2i X -ef (X, Y)dX, а последующее интегрирование по длине – температуры, средние по объему пористого тела

9 ск = 2 ii X -e cK ( X , Y ) dXdY ,

9 f = 2 ii X -9 f ( X , Y ) dXdY .

По средним температурам находятся теплота, передаваемая теплоносителю конвекцией от стенки и пористого тела

Q a = П R1 ц a w t * ( 28 s + Rf w ) ( 9 ск -9 f ) . (15) и теплота, равная разности энтальпий теплоносителя между выходом и входом

Q c = G f c p,f t ‘ [ 9 f (1)-е„> ] . (16)

В формулу (15) коэффициент теплоотдачи a w входит как параметр - от его значения зависят как температурные поля, так и тепловые нагрузки Qa и Qc. Но теплота Qc может отличаться от Qa, если доля теплоты ^q , отданная стенкой каркасу, будет оценена неточно. Отсю- да следует простой способ оценки значения ηQ при известном значении коэффициента теплоотдачи αw : задав начальное приближение η(Q0) , находятся температурные поля и тепловые нагрузки Qα и Qc . При значительном расхождении последних величина ηQ уточняется, находятся новые значения Qα и Qc до их совпадения с заданной точностью.

ПРИМЕР ТЕПЛОВОГО РАСЧЕТА ПОРИСТОГО ЦИЛИНДРА

Пористый цилиндр из нержавеющей стали 1Х18Н10Т со структурой ВПЯМ диаметром D = 0,05 м, длиной l ц продувается воздухом. Пористость характеризуется параметрами: d сф = 2·10-3 м; ε v = 0,88; l = 3,5·10-3 м; ε s ≈ 0,511; d э = 1,895·10-3 м; f w ≈ 1858 м-1; d ск ≈ 0,258·10-3 м; ε ск ≈ 0,0438. Параметры воздуха на входе: t f,0 = 20 °С; p f,0 = 0,101 МПа; относительная влажность 80%. Температура стенки по длине неизменна и составляет t ст = 90 °С. Теплоотдача в пористом теле определяется критериальным уравнением [12]

Nu = 0,606Re0,56 Pr0,4 ε v - 5,2 , (17) где Re = w f d сф / λ f .

Расчеты выполнены для длин цилиндра l ц от 0,01 до 0,1 м, при двух расходах G f : 0,004 и 0,04 кг/с – и двух вариантах значений коэффициентов теплоотдачи на торцах цилиндра: 1) α 0 = α 1 =α w и 2) α 0 = α 1 = 0 . Коэффициент теплоотдачи α w для разных значений l ц изменялся в диапазонах 365,4…368,5 Вт/(м2К) при G f = 0,004 кг/с и 1322…1337 Вт/(м2К) при G f = 0,04 кг/с (меньшие значения α w соответствовали короткому цилиндру, большие – длинному).

Учет теплоотдачи на торцах наиболее заметен для короткого пористого тела. Причем с увеличением длины разность между тепловыми нагрузками, рассчитанными с учетом и без учета теплоотдачи торцов сокращается по абсолютному значению и меняет знак: при малых значениях lц большее количество теплоты получается в первом варианте ( α0 = α1 = αw ), при больших lц – во втором ( α0 = α1 = 0). Эта закономерность наиболее ярко проявляется на больших расходах. Так, если при Gf = 0,004 кг/с для длин пористого тела 0,02 и 0,1 м разница между тепловыми нагрузками для указанных вариантов составила соответственно 0,3 Вт (0,12%) и -0,16 Вт (-0,06%), то при Gf = 0,04 кг/с эта разница составила уже 21,5 Вт (около 1,5%) и -7,9 Вт (-0,3%).

Таким образом, учет теплоотдачи торцов пористого цилиндра должен осуществляться, прежде всего, при малой его длине; при большой длине вкладом теплоотдачи торцов можно пренебречь из-за пренебрежимо малой площади поверхности каркаса на торцах цилиндра по сравнению с его общей площадью теплообмена.

Доля теплоты η Q , воспринимаемая от стенки каркасом, максимальна в случае короткого пористого тела и растет с повышением расхода теплоносителя. Так, при l ц = 0,02 м η Q составляет 0,9946 при расходе 0,004 кг/с и 0,9999 – при 0,04 кг/с; при l ц = 0,1 м значения η Q соответственно равны 0,9789 и 0,9973. Близость значений η Q к единице говорит о том, что наибольший вклад в процесс передачи теплоты от стенки к теплоносителю вносят теплопроводность и последующий конвективный теплообмен каркаса с теплоносителем. Причиной тому являются, с одной стороны, на порядок более высокие, чем λ f,эф значения λ ск (примерно, в 26 раз), а с другой – сравнительно небольшая доля поверхности цилиндрической стенки (примерно, 4,1%) от общей поверхности теплоотдачи. Поэтому каркас играет роль радиатора, отводящего теплоту от стенки.

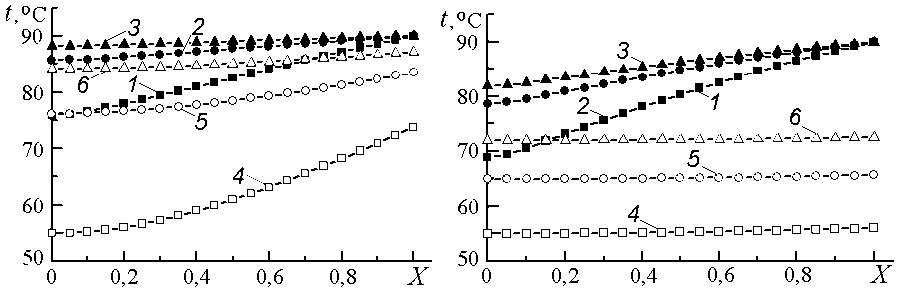

Результаты расчетов, показанные на рис. 2 и 3 для l ц = 0,02 м, свидетельствуют о том, что с увеличением расхода G f диапазон температур

а )

б )

Рис. 2. Радиальное распределение температур каркаса ( 1 -3) и теплоносителя ( 4-6 ) на входе ( 1, 4 ), в средней части ( 2, 5 ) и на выходе ( 3, 6 ) из пористого тела а – G f = 0,004 кг/с; б – G f = 0,04 кг/с

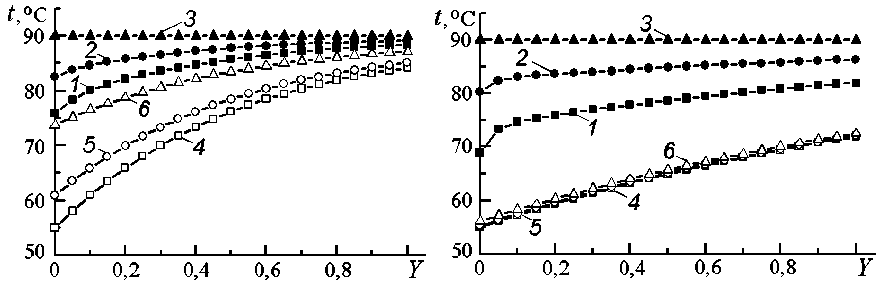

а )

б )

Рис. 3. Продольное распределение температур каркаса ( 1 -3) и теплоносителя ( 4-6 ) на оси ( 1, 4 ), на среднем радиусе ( 2, 5 ) и на стенке ( 3, 6 ) пористого тела а – G f = 0,004 кг/с; б – G f = 0,04 кг/с

в каркасе растет, а поле температур в потоке теплоносителя, особенно в радиальном направлении, наоборот – становится более однородным. По характеру продольного распределения температур, показанного на рис. 3, видно, что при t ст = const теплота, отдаваемая теплоносителю, неравномерно распределяется по длине пористого цилиндра – входная часть является более теплонапряженной, чем выходная. Причем с увеличением расхода эта неравномерность усиливается. На подобное обстоятельство указывается и в литературе [7].

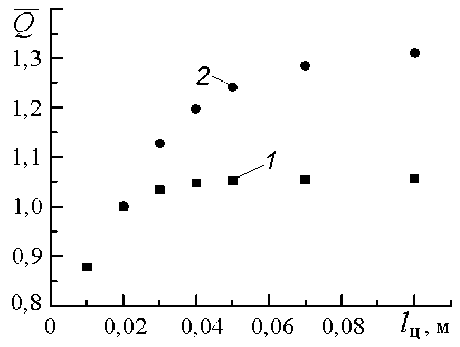

Следствием неравномерности распределения теплонапряженности по длине пористого тела является зависимость тепловой нагрузки от длины пористого тела, показанная на рис. 4. Здесь Q = QQ 0 ; Q о - базовая тепловая нагрузка, за которую принята нагрузка при l ц = 0,02 м, равная 268,6 Вт при G f = 0,004 кг/с и 2168 Вт – при G f = 0,04 кг/с.

Рис. 4 наглядно показывает, что при G f = const , начиная с некоторого значения l ц,max , наступает режим автомодельности – теп-

Рис. 4. Влияние длины пористого цилиндра на относительную тепловую нагрузку 1 –Gf = 0,004 кг/с; 2 –Gf = 0,04 кг/с ловая нагрузка достигает наибольшего значения Qmax и перестает зависеть от lц . В свою очередь, величины lц,max и Qmax зависят от расхода: с увеличением Gf значения lц,max и Qmax также возрастают.

МЕТОДИКА ИССЛЕДОВАНИЯ ТЕПЛООТДАЧИ В ПОРИСТОМ ЦИЛИНДРЕ

Целью исследования является определение коэффициента теплоотдачи a w и числа Нуссельта Nu в пористом цилиндре при заданной геометрии цилиндра и характеристиках пористости, и полученных путем прямых измерений значений расхода G f , температуры стенки t ст и парамет р ов теплоносителя на входе t f,0 и p f,0 и выходе t f,к и p f,к из рабочего участ к а в серии опытов. По значениям G f , t f,0 , p f,0 , t f,к и p f,к теплоносителя рассчитывается опытная тепловая нагрузка (16) в каждом опыте.

Методика определения a w в отдельном опыте основана на последовательном задании ряда значений этой величины с последующим расчетом температур по уравнениям (13), (14) и расчетной тепловой нагрузки (15) для каждого значения a w . Искомое значение a w соответствует равенству расчетной и опытной нагрузок в рассматриваемом опыте.

Найденные таким образом величины a w и Nu для серии опытов с разными значениями G f , t f,0 , p f,0 , t f,к , p f,к и t ст дают возможность построить критериальное уравнение теплоотдачи вида Nu = f ( Re, Pr, А т , n т ,... ) , где A т , n т -искомые постоянные.

ПРОВЕРКА МЕТОДИКИ ИССЛЕДОВАНИЯ ТЕПЛООТДАЧИ НА МОДЕЛЬНОЙ ЗАДАЧЕ

Достоверность методики определения величины aw можно оценить лишь тогда, когда заранее известно ее истинное значение. За истин- ные имеет смысл принять те значения αw , по которым предварительно был произведен прямой тепловой расчет пористого тела. Полученные в результате этого расчета для ряда расходов Gf значения tf,0 , pf,0 , tf,к , pf,к и tст являются исходными данными для определения ряда соответствующих значений αw .

Для проверки устойчивости метода исследования αw к погрешностям исходных данных к значениям Gf , tf,0 , tf,к , pf,0 , pf,к и tст , полученным из прямого теплового расчета рассмат- риваемого пористого тела, с помощью генератора псевдослучайных чисел добавляются погрешности Δt = δt ⋅ tпр , ΔG = δG ⋅ Gпр и Δp = δp ⋅ pпр . Здесь δt, δG и δp – относительные погрешности; tпр , Gпр и pпр – пределы измерений величин.

Проверка методики исследования теплоотда- чи произведена на примере охлаждаемого воздухом пористого цилиндра, описанного выше.

Прямые тепловые расчеты пористого цилиндра выполнены при исходной температуре стенки tст = 90 оС, в диапазоне расходов воздуха от 0,004 до 0,04 кг/с и давления перед пористым телом от 1,1 до 1,3 бар. Проведены две серии ма- тематического эксперимента, отличающиеся друг от друга относительными погрешностями. В первой серии относительные погрешности составляли: δt = δp = δG = 0; во второй серии: δt = δp = 1 %, δG = 3 %. Предельные значения величин: tпр =100 оС; Gпр = 0,05 кг/с; pпр = 1,5.105 Па.

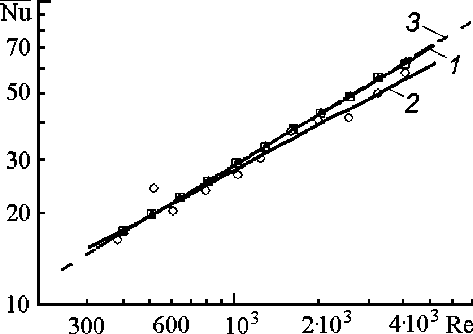

Полученные значения коэффициентов теплоотдачи показаны точками на рис. 5. Здесь светлым точкам соответствуют найденные по описанной методике значения Nu ≡ Nu/ ( Pr 0,4 ε v - 5,2 ) . Квадратным точкам и аппроксимирующей их линии 1 отвечает случай

Рис. 5. Результаты исследования теплоотдачи в первой ( а ) и второй ( б ) сериях: 1 – уравнения (18); 2 – уравнение (19);

3 – уравнение (17)

δ t = δ p = δ G = 0; круглым точкам и линии 2 – случай δ t = δ p = 1 %, δ G = 3 %. Темные треугольные точки и пунктирная линия 3 соответствуют исходному, или “истинному” критериальному уравнению, в качестве которого взято уравнение (17). Аппроксимация точек с помощью метода наименьших квадратов позволила получить следующие уравнения регрессии:

Nu = 0,628Re 0,5545 , σ = 0,7% : r = 99,987%. (18)

Nu = 0,909Re0,496, σ = 8%: r = 98,1%. (19)

Практически полное совпадение линий 1 и 3 на рис. 5 говорит о том, что в идеальном случае, то есть при отсутствии погрешностей прямых измерений в первой серии расчетов, изложенная методика позволяет найти истинные значения коэффициентов теплоотдачи. Погрешности, внесенные в исходные данные во второй серии расчетов, приводят к отклонениям найденных α w от истинных значений. Однако, даже при довольно больших принятых погрешностях исходных данных максимальное отклонение линий 2 и 3 (при Re = 4100) не превысило 12%, что считается допустимым в теории теплообмена.

ЗАКЛЮЧЕНИЕ

-

1. Предложена аналитическая модель теплофизических процессов в пористом цилиндре, нагреваемом внешним источником энергии, которая позволяет оценить долю теплоты, отводимую от стенки каркасом.

-

2. Расчеты теплового состояния пористого цилиндра показали физически обоснованные результаты по температурным полям и тепловой нагрузке, передаваемой от стенки через каркас теплоносителю.

-

3. Показано существование предельной длины пористого тела, выше которой тепловая нагрузка остается неизменной для фиксированного расхода теплоносителя.

-

4. Предложена методика исследования теплоотдачи в пористом теле на основе модели тепловых процессов, протекающих в нем при теплообмене с однофазным теплоносителем.

-

5. Проверка показала удовлетворительную устойчивость модели к погрешностям исходных данных и сходимость получаемых с помощью предложенной методики результатов исследования теплоотдачи к их истинным значениям.

Работа выполнена в рамках реализации ФЦП “Научные и научно-педагогические кадры инновационной России” на 2009-2013 годы, Государственный контракт № П2516 от 20 ноября 2009 г.

Список литературы Математическая модель тепловых процессов и методика исследования теплоотдачи в пористом цилиндре

- Поляев В.М., Майоров В.А., Васильев Л.Л. Гидродинамика и теплообмен в пористых элементах конструкций летательных аппаратов. М.: Машиностроение. 1988. 168 с.

- Научные основы технологий XXI века. М.: УНПЦ "Энергомаш". 2000. 136 с.

- Попов И.А. Гидродинамика и теплообмен в пористых теплообменных элементах и аппаратах. Интенсификация теплообмена. Казань: Центр инновационных технологий. 2007. 240 с.

- Субботин В.И., Харитонов В.В., Плаксеев А.А., Алексеев С.В. Об интенсификации теплообмена в капиллярно-пористых теплообменниках//Известия АН СССР. Энергетика и транспорт. 1984. № 6. С. 94-101.

- Полежаев Ю.В. Достижения и тенденции в современной теплофизике (Обзор по материалам статей, опубликованных в разделе "Тепломассообмен и физическая газодинамика" журнала "Теплофизика высоких температур")//Теплофизика высоких температур. 1999. Т. 37. № 4. С. 663-675.

- Плаксеев А.А., Харитонов В.В. Теплообмен в каналах с пористыми вставками при вынужденном течении жидкости//Инженерно-физический журнал. 1989. Т. 56. № 1. С. 36-44.

- Полежаев Ю.В., Селиверстов Е.М. Универсальная модель теплообмена в системах с проникающим охлаждением//Теплофизика высоких температур. 2002. Т. 40. № 6. С. 922-930.

- Кирсанов Ю.А., Назипов Р.А., Данилов В.А. Геометрические и теплофизические характеристики высокопористой структуры//Известия вузов. Авиационная техника. 2010. № 2.

- Лыков А.В. Теория теплопроводности. М.: Высшая школа, 1967. 600 с.

- Карташов Э.М. Аналитические методы в теории теплопроводности твердых тел. М.: Высшая школа, 1985. 480 с.

- Камке Э. Справочник по обыкновенным дифференциальным уравнениям. М.: Наука, 1971. 576 с.

- Гортышов Ю.Ф., Муравьев Г.Б., Надыров И.Н. Экспериментальное исследование течения и теплообмена в высокопористых структурах//Инженерно-физический журнал. 1987. Т. 53. № 3. С. 357-361.